今天和大家介绍奔驰M177发动机机械结构,以及发动机结构特点,控制系统特点,并重点对双阀节温器工作特点进行讲解。

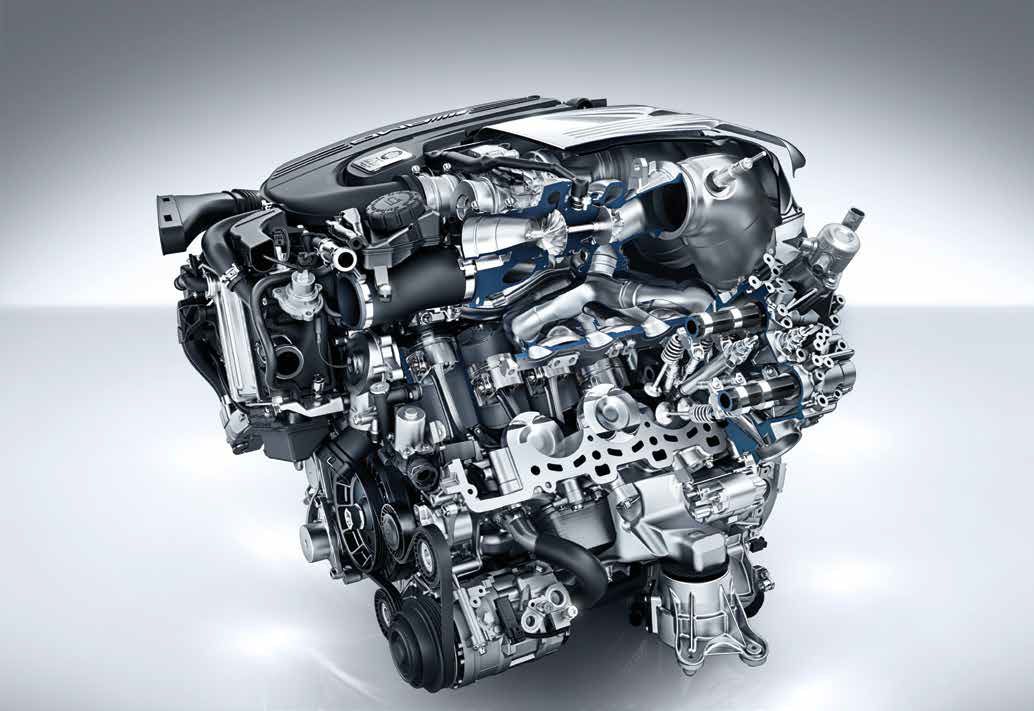

发动机M177AMG是一款全新开发的V8汽油发动机。该发动机采用双涡轮增压直接喷射系统,和一个独立于冷却回路的低温回路,专用于增压空气冷却系统。这款新开发的4.0升AMG发动机将首次用在型号系列205中,作为梅赛德斯AMGC63提供。

开发人员成功地通过全新的发动机设计,减小了排量,并降低了废气排放,同时提高了功率和效率。

M177发动机概览

M177发动机特点和主要特征概览:

两个呈“V”形布置的涡轮增压器;

独立的低温回路;

带压电式喷油嘴的喷雾引导汽油直接喷射系统;

通过NANOSLIDELDS涂层优化了摩擦功率;

链传动式冷却液泵;

砂铸铝合金曲轴箱,喷射压力可达140bar。

AMG4.0升V8双涡轮增压发动机M177(上图)

AMG4.0升V8双涡轮增压发动机M177(上图)

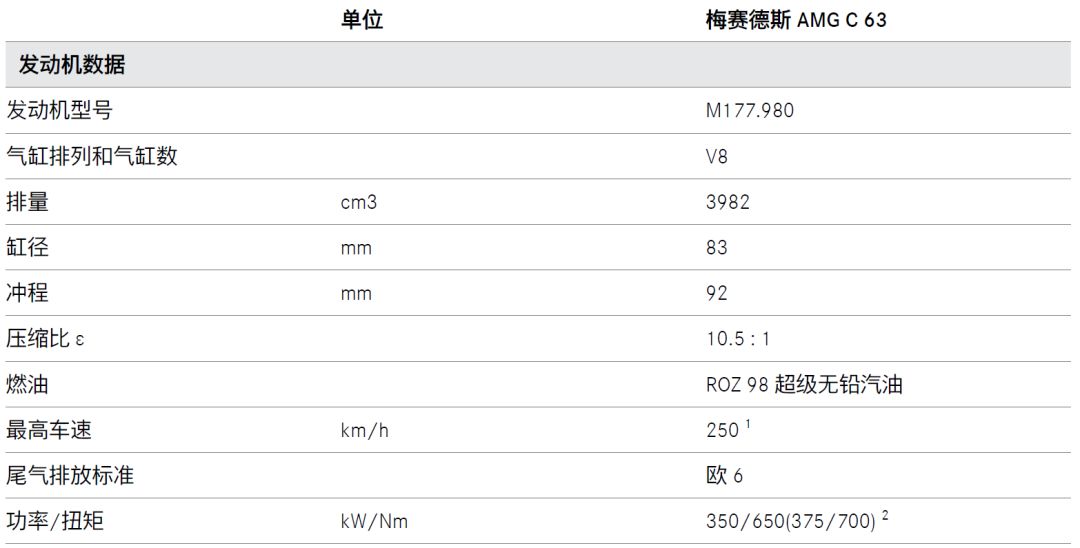

M177发动机数据

1)作为最高车速的选装装备(驾驶员组件):轿车290km/h,旅行车280km/h。

1)作为最高车速的选装装备(驾驶员组件):轿车290km/h,旅行车280km/h。

2)梅赛德斯AMGC63S

A:Mercedes-AMG C 63S B:Mercedes-AMG C 63

性能图

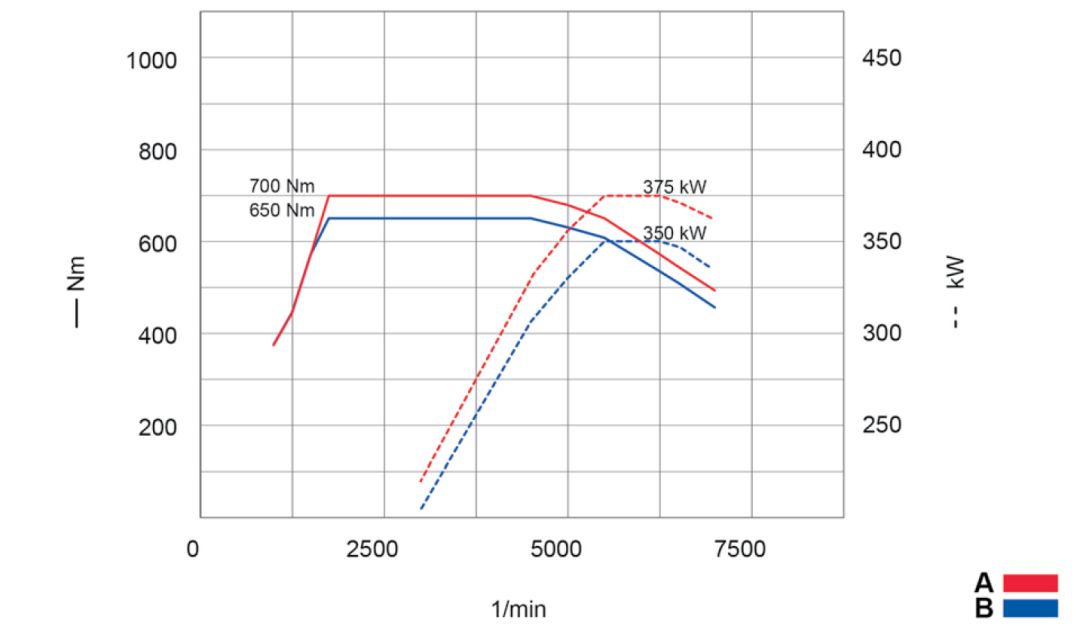

发动机视图

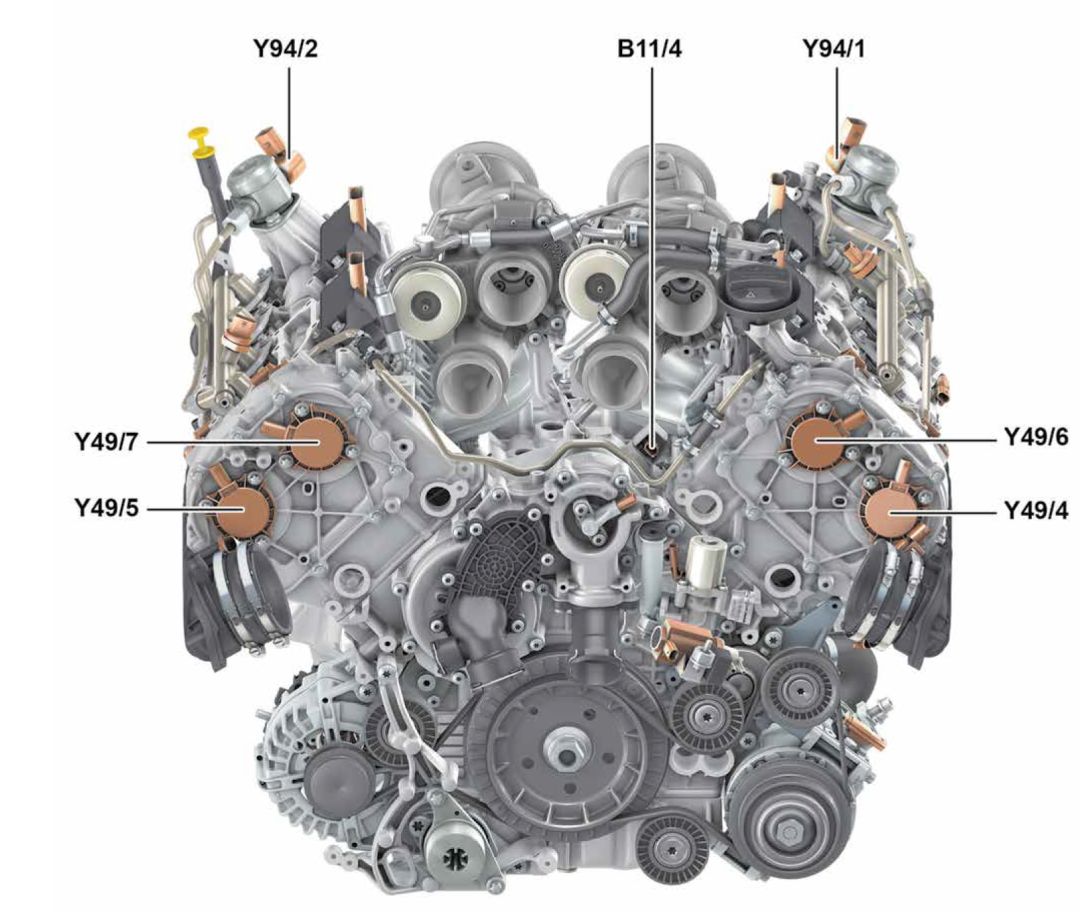

M177AMG前部视图:

19a 左侧燃油高压泵 19b 右侧燃油高压泵 N3/10 发动机电子设备控制单元

R48 冷却液节温器加热元件 Y16/2 暖风系统截止阀 Y77/1 增压调节压力转换器

Y49/4 左侧进气凸轮轴伺服电磁阀 Y49/5 右侧进气凸轮轴伺服电磁阀

Y49/6 左侧排气凸轮轴伺服电磁阀 Y49/7 右侧排气凸轮轴伺服电磁阀

B11/4 冷却液温度传感器 Y94/1 左侧流量调节阀 Y94/2 右侧流量调节阀

M177AMG后部视图:

11 真空泵 M1 起动机 B1 发动机油温传感器

B28/4 空气滤清器后的压力传感器,左侧气缸列

B28/5 空气滤清器后的压力传感器,右侧气缸列

B70 曲轴霍尔传感器 Y94/1 左侧流量调节阀 Y94/2 右侧流量调节阀

M177AMG下部视图:

B40 机油传感器(机油液位,温度和质量) G2 发电机 Y130 发动机油泵阀

M177发动机机械系统

曲轴总成

锻造活塞的槽口已根据燃烧过程和燃油喷油嘴的布置进行了匹配。锻造活塞的构造可承受高达 140 bar 的点火压力负荷。出于强度考虑,曲轴采用锻造方式制造,并配有八个平衡锤。铝制扭转减震器可在一个非常狭小的安装空间内实现所需的减振功能。

提示:

点火压力是正常工作温度的内燃机在点火时,作用在活塞上的最大压力。

1 锻造活塞 2 平衡锤 3 曲轴支承面

4 曲轴的齿链驱动 5 铝制扭转减震器

曲轴箱

M177的曲轴箱由砂铸铝合金制成,设计为封闭盖板式结构。通过优化的LDS涂层(NANOSLIDE),使该款AMGV8发动机的气缸镜面的硬度达到传统灰口铸铁气缸套的两倍–从而达到最高的使用寿命。通过多个横向支柱和纵向支柱,使其具有很高的刚性。曲轴轴承盖由球磨铸铁制成(GGG60)。

轴箱及防溅板和油泵:

曲

曲

1 曲轴箱 2 曲轴轴承盖 3 曲轴轴承盖螺栓

4 挡油板 5 发动机油泵 6 油水热交换器

油底壳

油底壳由压铸铝合金制成。油底壳的棱条配置设计可有助于降低声波发,并确保辅助机组螺栓连接所需的强度。机油过滤器滤芯连同机油滤清器壳盖一起旋入油底壳内。

发动机的供油由一台受控发动机油泵负责,它通过套筒链由曲轴进行驱动。发动机油泵阀用于控制发动机油压。该油压由发动机电子设备控制单元根据特性图和需求,在2和4bar两档压力之间进行切换。

1 发动机油底壳 2 机油滤清器滤芯

气缸盖

经流动性优化的锆合金气缸盖是专为实现最高的温度和热传导性而设计的。这样,便能令 M177 即使是在极限条件下,仍能达到最高的性能。

四气门技术,双顶置凸轮轴 (DOHC),并在进气和排气侧都带凸轮调节装置,这些技术的运用,让该发动机具有很好的响应特性,并对任何工作点的混合气循环进行了优化。

M177 的混合气循环设计和混合气运动确保了:

在很宽广的转速范围内达到高扭矩

高功率

低油耗

低排放

皮带驱动

1 导向轮 2 皮带张紧器 G2 发电机

3 铝制扭转减震器 A9 制冷剂压缩机

曲轴上的扭转减震器通过免维护的四楔式多楔带驱动发电机,并通过另一根多楔带单独驱动制冷剂压缩机。多楔带的张力由两个单独的皮带张紧器,通过张紧轮自动传递到多楔带上。

链条传动和凸轮轴调节

链条传动

该新款 V 型发动机 M177 AMG 采用全新开发的,带有三根齿链的二档式链条传动装置。其目标是,在安装要求、摩擦力、减小链条作用力和 NVH 要求之间达成一个平衡。这样,便能实现显著降低噪音的目标。此外,还同时对寿命特性以及链条摩擦进行了进一步优化。

链条传动设计为初级和次级驱动的二级式结构。

所有三条齿链都分别通过一个液压链张紧器进行张紧。低张紧力和低链条动态确保了稳定的正时和出色的声学属性,同时,与上一代发动机相比,还降低了摩擦力。另外,发动机油泵由曲轴通过一根套筒链进行驱动。

凸轮轴调节

利用凸轮轴调节,可使进气凸轮轴最多向“提前”方向调节 40 °KW(曲轴角度),使排气凸轮轴最多向“延迟”方向调节 40 °KW。这样,便能在混合气循环时,使气门重叠能在很大范围内变化。由此优化发动机扭矩的变化曲线,降低油耗并改进废气排放性能。进气凸轮轴伺服电磁阀和排气凸轮轴伺服电磁阀由发动机电子设备控制单元以150 Hz 的脉冲宽度调制信号(PWM 信号)进行控制,从而进行凸轮轴调节。

该控制根据特性图,在部分负荷和满负荷范围中进行,并能够根据 PWM 信号的占空比,实现凸轮轴的持续调节。

进气凸轮轴的位置由进气凸轮轴霍尔传感器记录,排气凸轮轴的位置由排气凸轮轴霍尔传感器记录,并以电压信号的形式传递至发动机电子设备控制单元。

2 档式链条传动:

1 齿链滑轨 2 齿链张紧轨 3 齿链

4 初级和次级链条的链条张紧器 5 曲轴 6 发动机油泵

7 发动机油泵套筒链 8 油泵驱动链条张紧器 40 水泵驱动

Y49/4 左侧进气凸轮轴伺服电磁阀 Y49/5 右侧进气凸轮轴伺服电磁阀

Y49/6 左侧排气凸轮轴伺服电磁阀 Y49/7 右侧排气凸轮轴伺服电磁阀

发动机润滑

受控发动机油泵

发动机油压通过发动机油泵上的阀门进行控制。发动机电子设备控制单元控制发动机油泵阀。它可根据需求,在2 和 4 bar 两个压力档之间,对油压进行切换。这样,便能根据不同的需求,对发动机机油回路中的发动机油供应进行最佳匹配。同时,可通过这一方式降低发动机油泵的驱动功率,从而降低发动机的功率损失。机油油位检查通过油底壳内的机油传感器进行。

通过控制通道所反馈的发动机油压将在预调阀上进行调制,并在控制环上,用于抵消与之相对的调节弹簧作用力。通过控制环位置,可与转子旋转轴产生相应的偏心度,输送量将随着偏心度的增大而提高。

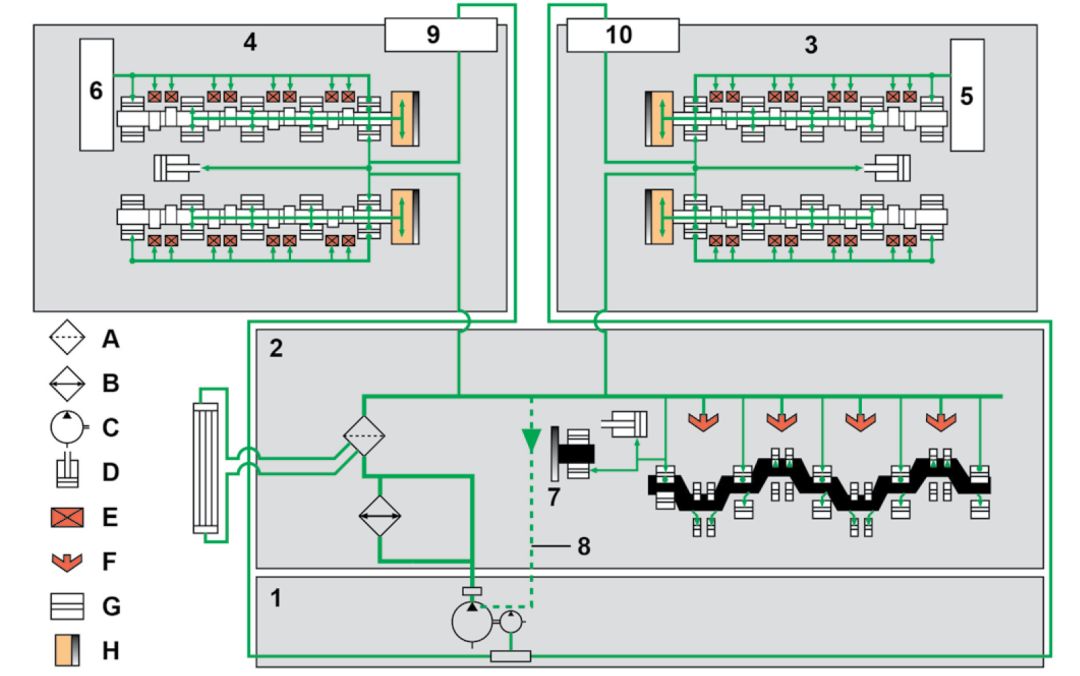

机油回路图:

1 油底壳 2 曲轴箱 3 右侧气缸盖 4 左侧气缸盖

5 右侧高压泵(轴承润滑) 6 左侧高压泵(轴承润滑)

7 链条传动中间齿轮 8 控制压力反馈 9 左侧涡轮增压器

10 右侧涡轮增压器 A 机油滤清器 B 油水热交换器

C 机油泵 D 链条张紧器 E 液压气门间隙补偿

F 机油喷嘴 G 滑动轴承 H 凸轮轴调节器

喷射系统

高压系统

为产生高压,需使用泵模块中集成油量控制阀的燃油高压泵(喷射泵)。

燃油通过高压油轨传送至燃油喷油嘴,这些布置在中部的喷油嘴将其输入燃烧室。带有压电式执行器的燃油喷油嘴每个循环最多能够进行五次非常精确的喷射。

高压泵

高压泵布置在气缸盖上方。高压泵的最大输送压力为200 bar。高压泵的驱动以机械方式,通过排气凸轮轴的从动件进行。高压泵的输送能力取决于转速。在泵单元向上运动时,泵缸内的燃油体积被压缩。在达到系统压力后高压泵的排气门将打开,燃油将通过高压管路输送至油轨。限压阀可防止高压泵产生过高的压力。

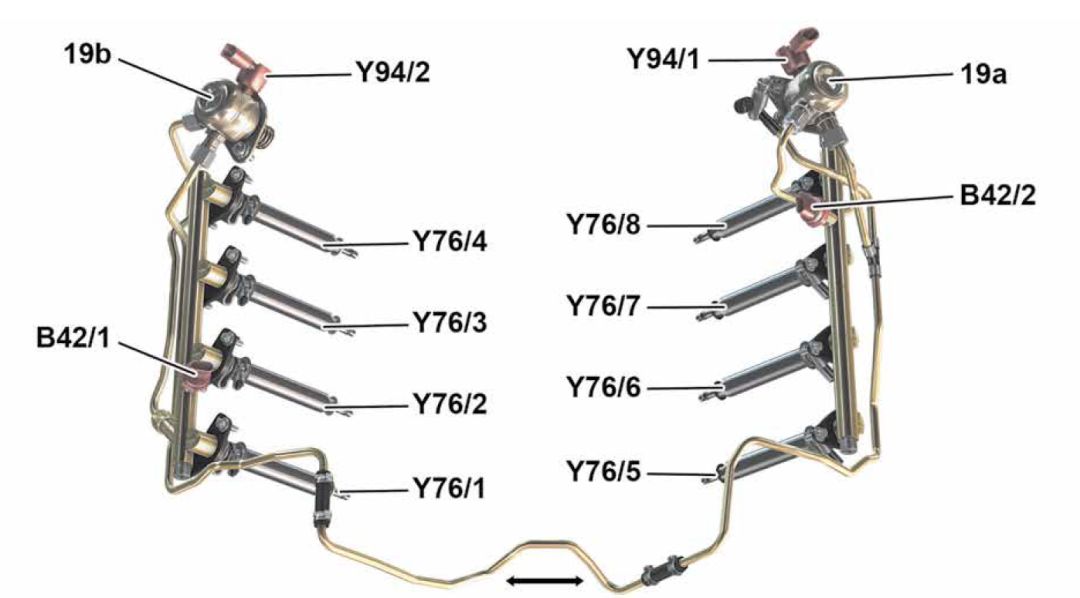

高压燃油系统:

B42/1 右侧燃油压力及温度传感器 B42/2 左侧燃油压力及温度传感器

Y76/1 气缸 1 燃油喷油嘴 Y76/2 气缸 2 燃油喷油嘴 Y76/3 气缸 3 燃油喷油嘴

Y76/4 气缸 4 燃油喷油嘴 Y76/5 气缸 5 燃油喷油嘴 Y76/6 气缸 6 燃油喷油嘴

Y76/7 气缸 7 燃油喷油嘴 Y76/8 气缸 8 燃油喷油嘴 Y94/1 左侧油量控制阀

Y94/2 右侧油量控制阀 19a 左侧高压泵 19b 右侧高压泵

空气供应

M177 AMG 发动机的进气直接通过相应的空气导管,从车辆前部输送至空气滤清器。

空气滤清器的布置令它可以直接与涡轮增压器相连接。增压空气软管将压缩后的增压空气继续传输至增压空气冷却器。

为尽可能缩短增压空气的行程,因此用两个节气门作为增压空气冷却器和增压空气分配器之间的连接。

增压空气分配器直接旋入到相应气缸盖的进气通道中。

空气供应示意图:

1 右侧增压空气冷却器 2 左侧增压空气冷却器 3 左侧增压空气分配器

4 左侧空气滤清器壳 5 左侧涡轮增压器 6 右侧涡轮增压器

7 右侧空气滤清器壳 M16/60 左侧节气门调节器

A 增压空气已冷却 B 进气 C 增压空气未冷却

增压装置

一般增压装置

通过增压装置,可改进气缸充气效率。从而能提高发动机的扭矩和功率。随着空气质量的升高,发动机电子设备控制单元也将相应提高燃油量。

在增压装置中,废气的流动能被用于驱动涡轮增压器。涡轮增压器通过位于压缩机入口处的空气滤清器吸入新鲜空气,并通过压缩机出口,将其传送到增压空气管中,从而到达增压空气冷却器。

通过压缩机涡轮的高转速,及由此所产生的高体积流量,让空气在增压空气管中得到压缩。压缩后的增压空气通过增压空气管流向增压空气冷却器。然后,由冷却器对因压缩而升温的增压空气进行冷却,并通过增压空气歧管将其继续输送到气缸内。

内热 V

为了令梅赛德斯 AMG C 63 具有更好的响应特性,AMG对 V8-Biturbo 的气缸盖进行了全新设计:进气侧现在位于外侧,排气侧在内侧。工程师将他们的全新发动机设计称为“内热 V”,它令 V8-Biturbo 变得更加紧凑。为了保护发动机部件,对歧管和涡轮增压器进行了特殊的隔热处理。

M177 AMG 增压装置模拟图:

A 进气通道(增压空气) B 排气通道及歧管(排气)

增压空气冷却系统

增压空气冷却系统功能流程

通过增压空气冷却系统,可在 20 °C 的环境温度下将增压空气温度保持在 < 60 °C。增压空气冷却器后经冷却的空气具有更高的密度。这样,便能提高气缸充气效率,乃至发动机性能.

此外,还降低了爆震倾向,并通过更低的排气温度减少了氮氧化物 (NOx) 的形成。两个气缸列分别有一个水冷器/增压空气冷却器。水冷器/增压空气冷却器与低温回路中的低温冷却器和低温回路循环泵 1 和 2 连接。

如果增压空气温度高于 35 °C,便会由发动机电子设备控制单元通过传动系 CAN,传动系统控制单元和传动系 LIN促动低温回路循环泵 1 和 2。

当增压空气温度下降到 25 °C 以下时,低温回路循环泵 1和 2 便会重新关闭。

增压空气温度将在增压空气分配器内,由左右增压空气温度传感器进行探测,并通过电压信号向发动机电子设备控制单元通报。

低温回路示意图:

A 冷却液回流 B 冷却液供给 C 冷却液回路供给 D 冷却液回路补偿

10 变速箱油热交换器 13 低温回路轮罩冷却器 14 低温回路冷却器

15.1 上部膨胀容器 15.2 下部膨胀容器 110/1 左侧增压空气冷却器

110/2 右侧增压空气冷却器 M43/6 低温回路循环泵 1 M43/7 低温回路循环泵 2

发动机冷却系统

通过热量管理系统对发动机的冷却液温度进行控制。由此带来以下好处:

更快达到最佳工作温度

减少废气排放

节省燃油(多达约 4 %)

改进暖风舒适性

冷却液回路示意图:

A 冷却液供给 B 冷却液回流至发动机 C 冷却液回路补偿/供给

2 发动机冷却器 3 轮罩冷却器 4 膨胀容器 5 发动机 M177

M4/7 风扇马达 R48 冷却液节温器加热元件

提示1:

风扇延迟关闭功能在“点火开关接通”时不会被取消。在风扇延迟关闭过程中起动发动机时,正常运行模式下的风扇控制将被抑制,直到风扇延迟关闭结束。

提示2:

当冷却液温度超过约 120 °C 时,无论加热元件是否通电,双阀节温器都将一直处于完全断开状态(应急模式功能)。

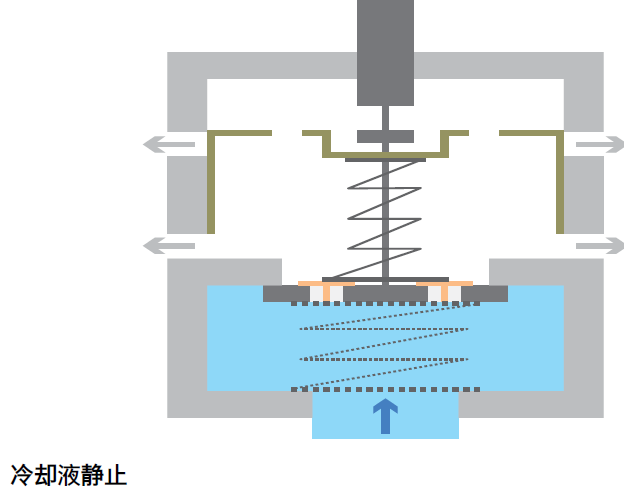

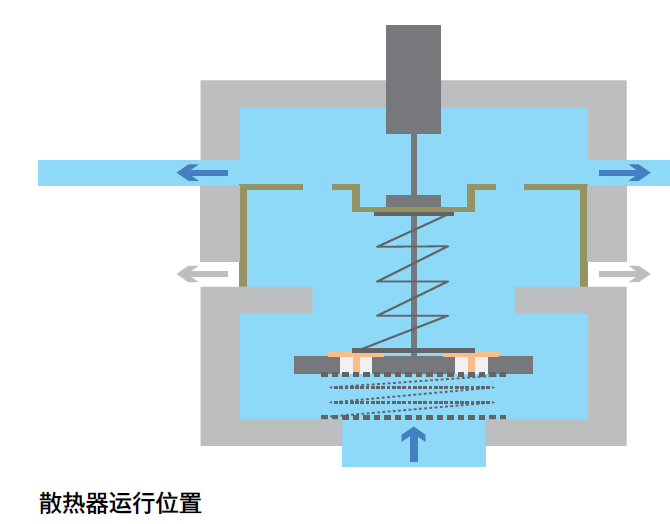

双阀节温器

冷却液温度可通过可加热式双阀节温器进行控制。为此,在双阀节温器中有冷却液节温器加热元件 (R48),它可以根据需要,由发动机电子设备控制单元通过接地信号进行控制。

双阀节温器可采用五种设置:

冷却液静止

短路运行

混合运行

散热器运行

故障安全位置

冷却液静止

当冷却液温度 < 80 °C,且发动机转速 < 3000 rpm 时,双阀节温器的两个滑阀完全关闭。通过使冷却液保持静止状态来缩短发动机的暖机阶段,可直接节省燃油,并降低二氧化碳的排放。

短路运行位置

加热元件未通电,冷却液温度 80 °C 至 105 °C

加热元件通电,冷却液温度 40 °C 至 65 °C

为达到最佳发动机内部摩擦,从而节省燃油,可在部分负荷区域将冷却液温度上升至约 105 °C(加热元件未通电)。这样,摩擦力便会因发动机温度升高而降低,并且混合气形成也会因气缸壁上的燃油凝结减少而得到改进。

混合运行位置

加热元件未通电,冷却液温度 105 °C 至 120 °C

加热元件通电,冷却液温度 65 °C 至 90 °C

散热器运行位置

加热元件未通电,冷却液温度 > 120 °C

加热元件通电,冷却液温度 > 90 °C

双阀节温器加热(加热元件通电)后,它将打开,且冷却液将被引导流经散热器。在全负荷下,双阀节温器将很快被打开。这时,冷却液温度可以得到降低,这样便能够在可能的情况下,实现最佳的发动机冷却和无爆震燃烧。

故障安全位置

为了避免损坏,在冷却液处于静止且发动机转速> 3000 rpm 时,进入故障安全位置。通过一个差压调节器,将通向发动机的开口向后打开(短路位置)。

燃油系统

低压燃油回路

当燃油泵控制单元接收到一个“燃油泵接通”信号后,燃油泵便会接通。该信号将由发动机电子设备控制单元采用冗余方式,以 CAN 信号的形式,经过传动系 CAN,并以接地信号的形式发出。

另外,燃油泵控制单元还将从发动机电子设备控制单元收到 CAN 信号“燃油标准压力”。燃油泵控制单元通过燃油压力传感器的电压信号探测当前的燃油压力,并将该信息通过传动系 CAN 发送至发动机电子设备控制单元。

燃油泵控制单元对当前燃油压力进行分析,并将其与燃油标准压力进行比较,然后相应地通过一个脉冲宽度调制信号(PWM 信号)促动燃油泵,以使实际压力与标准压力相符。

为确定燃油标准压力(燃油需求),发动机电子设备控制单元对燃油压力和负荷要求进行分析。根据燃油需求,在燃油压力从约 4 至 6.7 bar 时,控制燃油输送功率在 0 至130 l/h 之间变化。

在促动时,燃油泵从燃油输送模块中抽取燃油,并将其通过燃油滤清器输送至燃油高压泵(单管路系统,无回流管)。

提示1:

燃油滤清器内的溢流阀在燃油压力从约 7 至 9 bar时打开。

提示2:

在燃油滤清器进流处有一个止回阀,它可在燃油泵关闭的情况下,防止燃油压力下降(至约 4.5 bar以下)。

油箱净化

一般净化

在油箱通风时,不允许让燃油气雾排入大气中。燃油气雾被存储在活性炭罐内,以后送回进行燃烧。

部分负荷净化功能流程

在部分负荷运行时,活性炭罐中所存储的燃油气雾通过现有的真空,经过净化转换阀、部分负荷运行止回阀和部分负荷净化管路被抽入到节气门后方,并在发动机内进行燃烧。

全负荷净化功能流程

在全负荷运行时,燃油气雾的抽吸通过全负荷运行止回阀和全负荷净化管路进行。为此所需的真空将通过一个文丘里喷嘴产生。然后,燃油气雾将通过全负荷净化管路、涡轮增压器和增压空气冷却器输入增压空气歧管。

为检查全负荷净化是否能被许可,需将左右净化转换阀猛然打开三次。这时,必须出现 > 120 mbar 的峰值压力。

净化压力传感器将探测全负荷净化管路内现有的压力条件,并将一个信号传送至发动机电子设备控制单元。

排气系统

独立式直通双管 AMG 排气系统配有两个直接安装在发动机上,和两个安装在底板上的催化转换器。

在废气处理系统的后方,安装了两个单独的后消音器,以负责噪音排放。

废气风门

作为选装装备选择安装可控式废气风门。后消音器分别带有一个废气风门,它可根据驾驶员的功率要求,并根据发动机转速,由发动机控制单元以电动方式,通过两个伺服马达以特性图控制方式进行操纵。这项技术解决了在运动型驾驶风格下对于发动机轰鸣声的激情体验和在部分负荷区域降低噪音的要求之间的矛盾。在声音设计上,于动感体验和梅赛德斯特有的低调风格之间实现了完美的结合。发动机声响保持在舒适的静谧水平上,令人不快的声音频率被有效地消除。

排气系统示意图:

158 三元催化转换器(前围板) 159 三元催化转换器(底板) 160 后消音器

G3/3 催化转换器上游的左侧氧传感器 G3/4 催化转换器上游的右侧氧传感器

G3/5 催化转换器下游的左侧氧传感器 G3/6 催化转换器下游的右侧氧传感器

M16/53 左侧废气风门伺服马达 M16/54 右侧废气风门伺服马达 M16/55 中部废气风门伺服马达

真空系统

真空泵为增压调节压力转换器和制动助力器提供负压。增压调节压力转换器利用负压促动增压调节阀压力室,以进行增压压力调节。

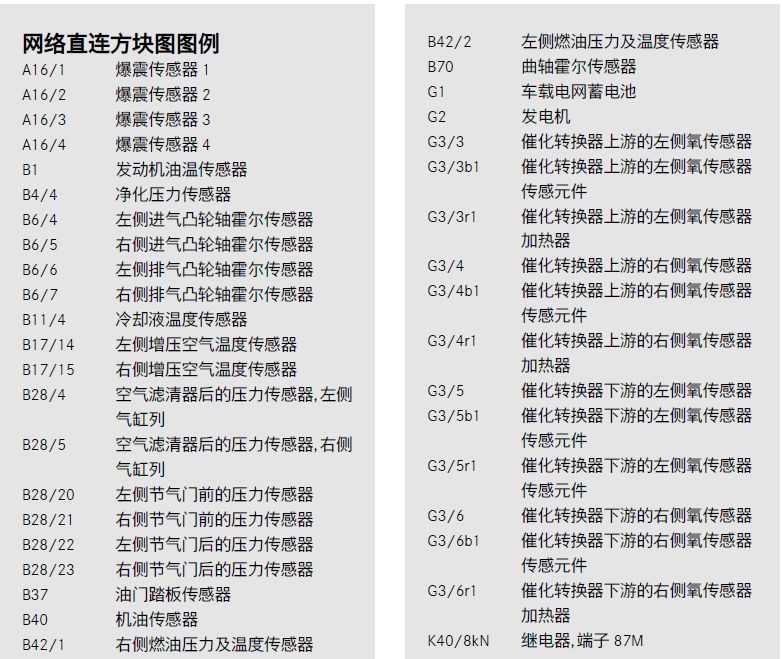

发动机管理系统

发动机电子设备控制单元

采用直接喷射的汽油喷射及点火系统通过与发动机 177DE(直接喷射)的传感器和执行器的电气组合,构成了发动机管理系统 MED 17.7.3。

整个发动机管理系统都位于发动机电子设备控制单元内。由发动机管理系统可直接读取或通过 CAN 复合总线间接读取传感器数据并激活相应的执行器。同时,发动机管理系统的各项功能和各个系统都由发动机电子设备控制单元进行控制和协调。

发动机管理系统分为以下各个系统:

基本功能

发动机系统

喷射系统

点火系统

排气系统

提示1:

发动机电子设备控制单元内的发动机管理系统可刷写,即控制单元的整个软件可通过 XENTRY Diagnostics更换(更新)。控制单元编程所需的软件位于Star Diagnosis 软件 DVD 上。

提示2:

在发动机电子设备控制单元的故障存储器中,保存了识别到的故障。它们可以通过 XENTRY Diagnostics进行读取。

驱动机构(执行元件)

[声明]以上内容来源于网络,版权归原作者所有,如涉及作品内容、版权和其它问题,请与我方联系,我们将在第一时间删除!

汽修宝典拥有对此声明的最终解释权。