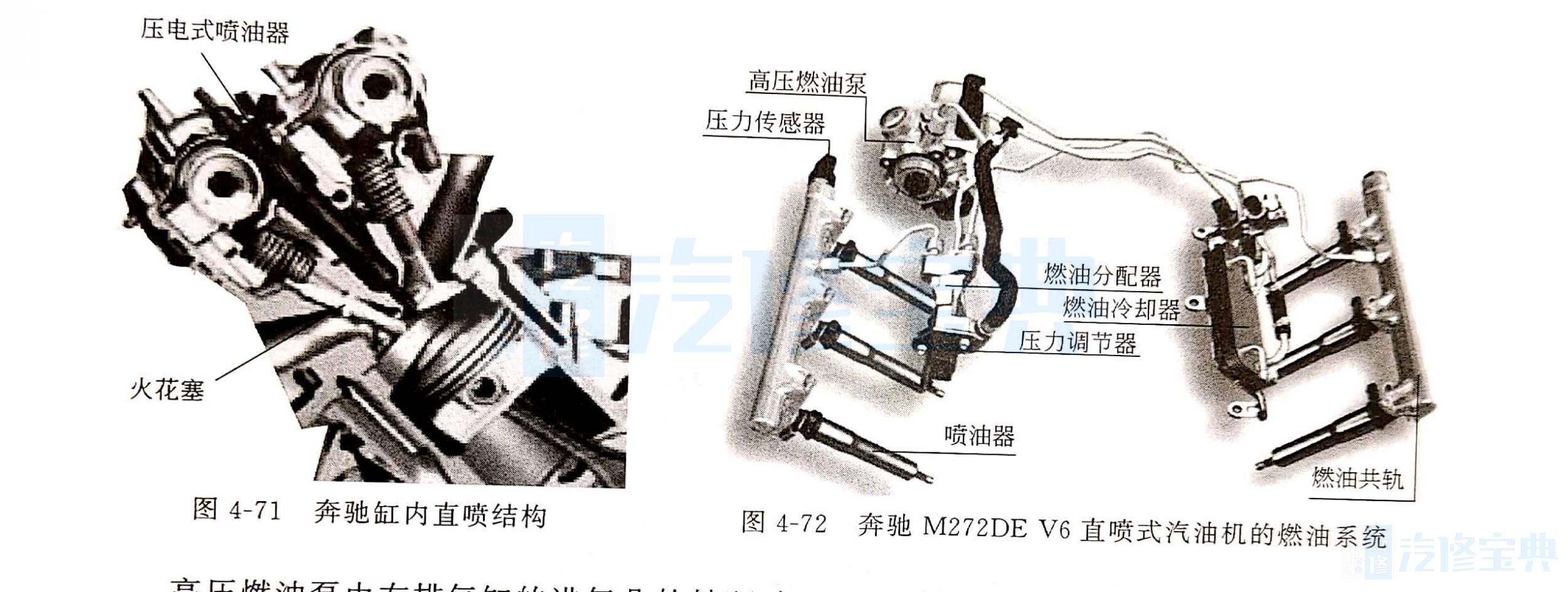

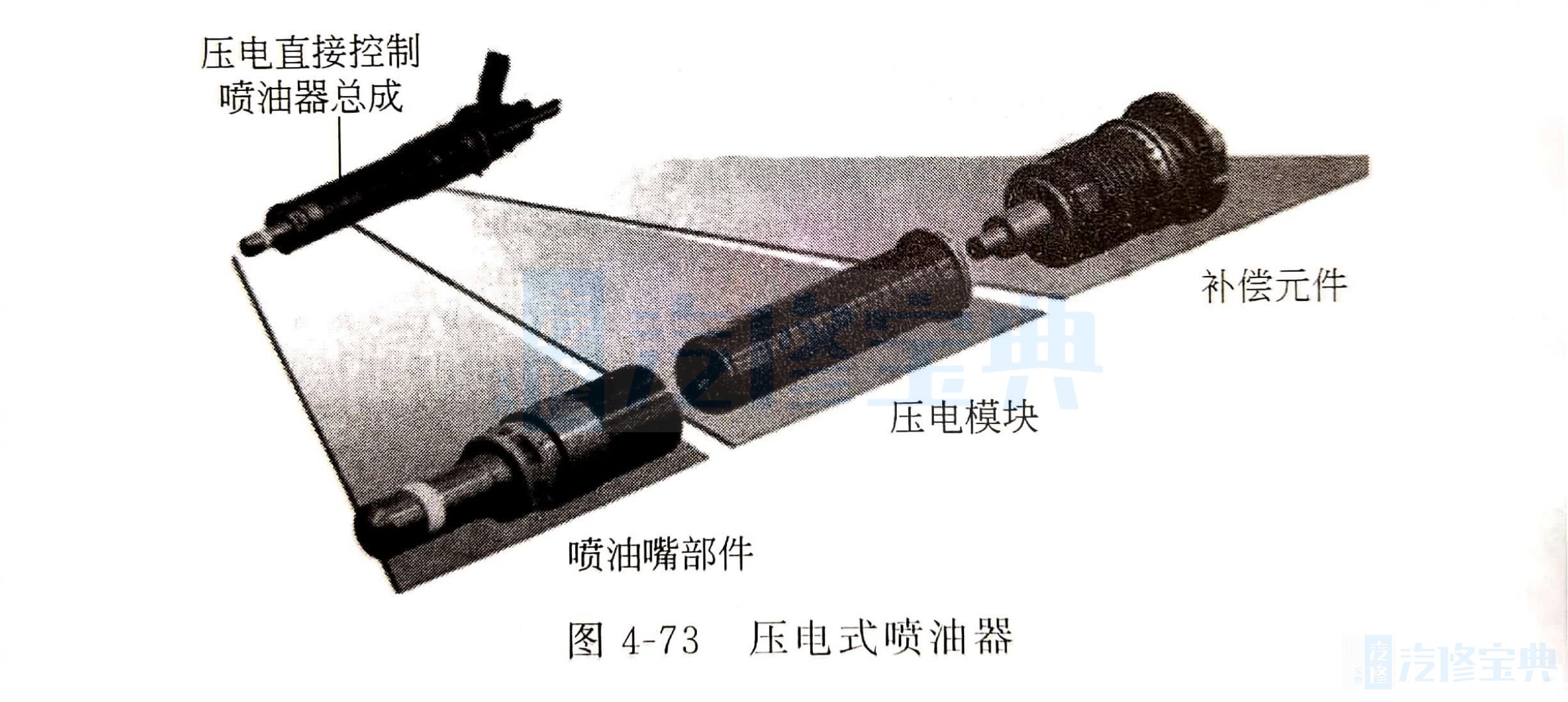

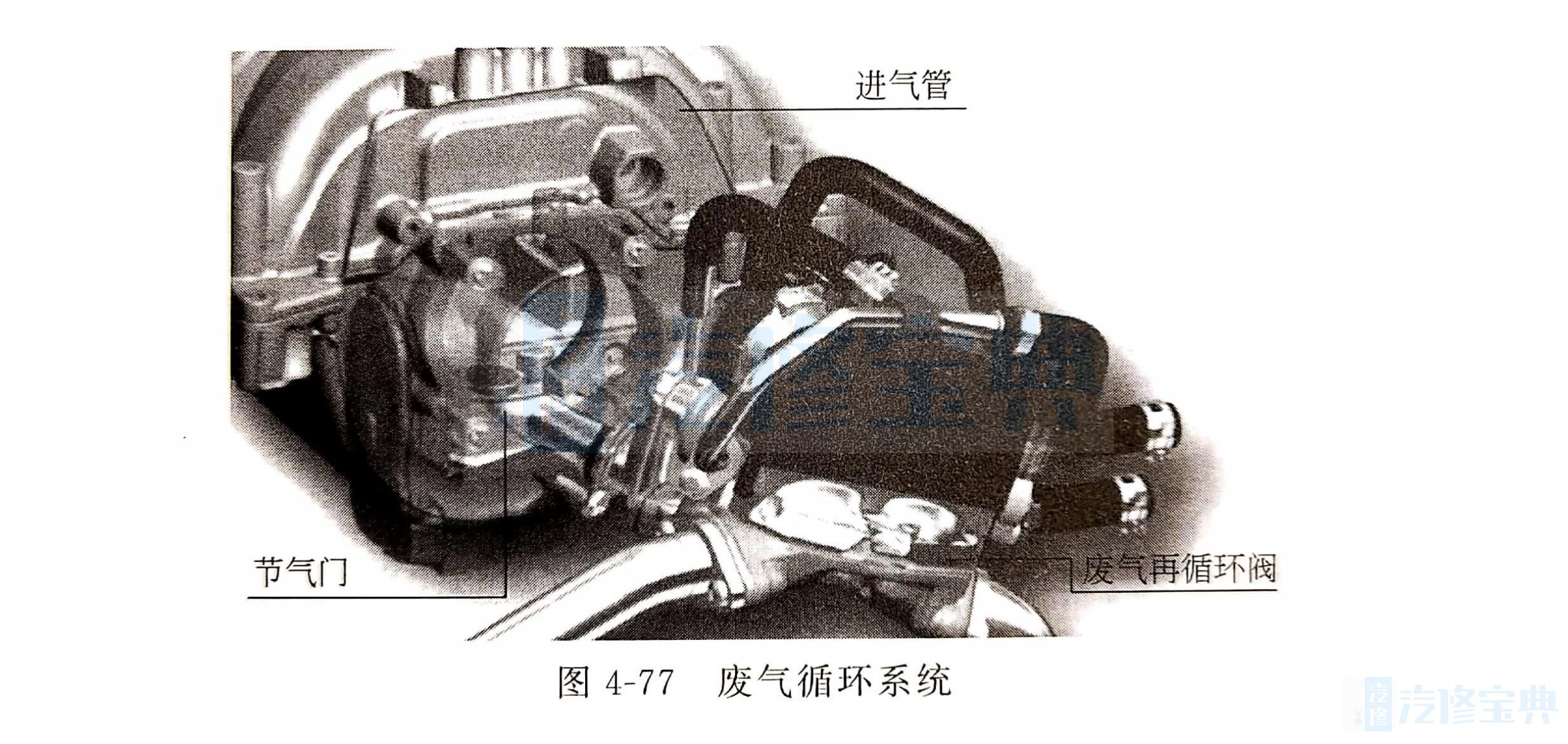

一、奔驰缸内直喷发动机结构原理1.新型奔驰M272缸内直喷发动机结构特点。 ①压电式喷油器中央布置,如图4-71所示。 ②火花塞向排气门方向偏移。 ③压缩比=12.2。 ④外部双路废气再循环。 ⑤20MPa高压燃油喷射系统,采用油量可调节的高压燃油泵。 2.燃油系统的组成。 (1)燃油系统奔驰M272DEV6直喷式汽油机的燃油系统如图4-72所示。燃油由发动机附近的汽车燃油装置供应,并在那里直接与从燃油冷却器回流的已被冷却的燃油混合。

高压燃油泵由右排气缸的进气凸轮轴驱动,可将燃油压力缓缓提高到20MPa,并输送到高压系统中的燃油分配器,其平均供油量差不多是平均喷油量的2倍,因而即使在喷油时共轨压力仍然能升高,如果下一次喷油时没有供应燃油,那么共轨压力又降低,这样就能达到一个平均的共轨压力,在向所有气缸喷油时几乎是相同的。

在燃油分配器旁边装有一个燃油压力调节器,用于在高压燃油泵泵油恒定不变的情况下调节共轨中的燃油压力。一旦高压燃油泵转换到泵油调节方式供油时,燃油压力调节器就关闭,仅仅起到一个安全阀的作用。高压燃油泵的油量调节阀将过剩的燃油旁通到低压侧,并从那里输往燃油冷却器。喷油器中的压电执行器要求限制这种无回油系统中允许的最高燃油温度。为了在所有运转条件下使燃油温度都不超过允许的温度范围,必须要有一个燃油冷却器,将多余的燃油引入其中进行冷却。根据可预料到的市场上燃油品质的兼容性,所有与燃油接触的零件都用不锈钢或黄铜制成。燃油共轨是机加工的模锻件。高压燃油泵的壳体采用同样的方法制造。

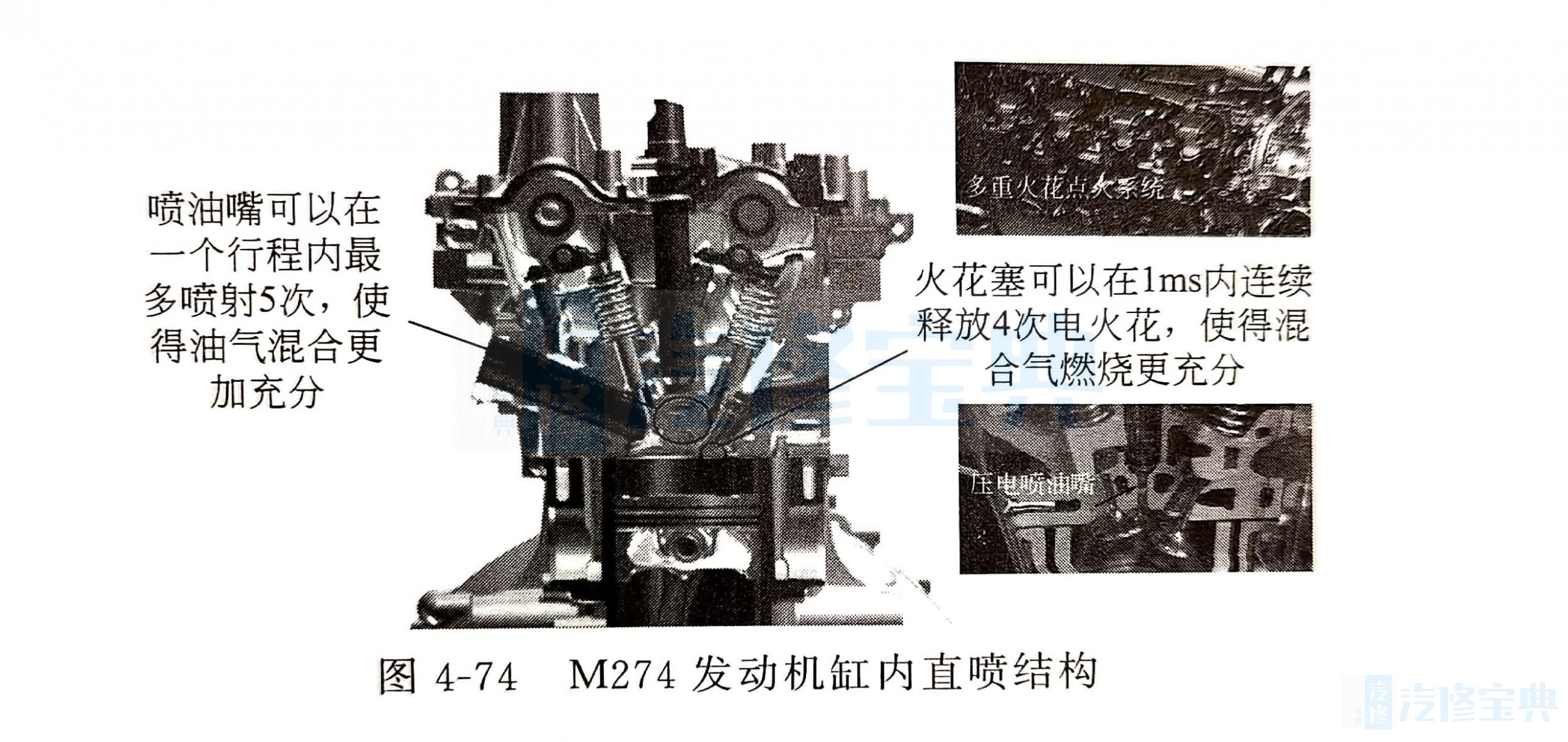

(2)压电式喷油器压电式喷油器基本上由3个主要部件组成:喷油嘴部件、压电模块和补偿元件,如图4-73所示,喷油嘴喷出的锥形油束的锥角为85°,针阀行程约为35μm。

由于在20MPa燃油压力下,向外开启的喷油嘴喷出的油束具有高的动量,在所有运转条件下都能够形成稳定的油束锥角,因此可以确保不会碰到油束核心,不会被液体燃油润湿。由于油束与周边环境有很大的速度差,因此在压缩行程喷射的情况下能够形成局部稳定的边缘涡流区。同时,这种由喷射产生的油束感应流动非常有利于空气掺人,因此在边缘涡流区内形成了易于着火的混合气。在锥形油束内部,也以相似的方式产生了空气掺入效应。

3新款奔驰M274发动机缸内直喷技术。

M274发动机采用奔驰的第三代汽油缸内直喷技术,它远不只是增加一个高压油泵那么简单。这种技术可以在一个冲程内最多实现5次燃油喷射(一般发动机最多只会进行2次喷射,有些柴油发动机会进行3次喷射),并且火花塞可以在1ms内实现4次电火花释放。再加上优化的缸内涡流设计,带来了混合更充分的混合气和更充分的燃烧效果,使燃料的燃烧效率进一步提高,同时达到了更高的排放标准,如图4-74所示。

四缸 BlueDIRECT发动机配备了第三代汽油直接喷射装置,并采用了喷雾引导稀薄燃烧技术。系统最高压力可以达到200bar,根据发动机的性能图谱和工作状况能够自主调节到最优数量大小;最新研发的压电式喷油器使得每个动力冲程循环可以完成最高5次的喷油操作,有助于形成最佳的燃气混合物比例和云雾形状,从而最优化燃烧过程,提高燃油效率。

第三代燃油直接喷射系统应用了快速多重放电点火技术(MS1):第一次火花放电后紧跟着一个迅速的燃烧过程,发火线圈立刻充电后完成第二次火花放电,以此类推下去。多重放电点火系统在1ms内可以连续完成4次火花放电,生成比普通引燃空间扩展更大的等离子区。快速多重放电点火系统能够用于调整电火花点火时间以及整个燃烧过程,从而满足相应的动力输出需要;它有助于明确最佳燃烧区域的范围,还提高了残留稀薄燃气混合物的利用率,反过来减少了燃油的消耗量。

4.喷油控制策略。

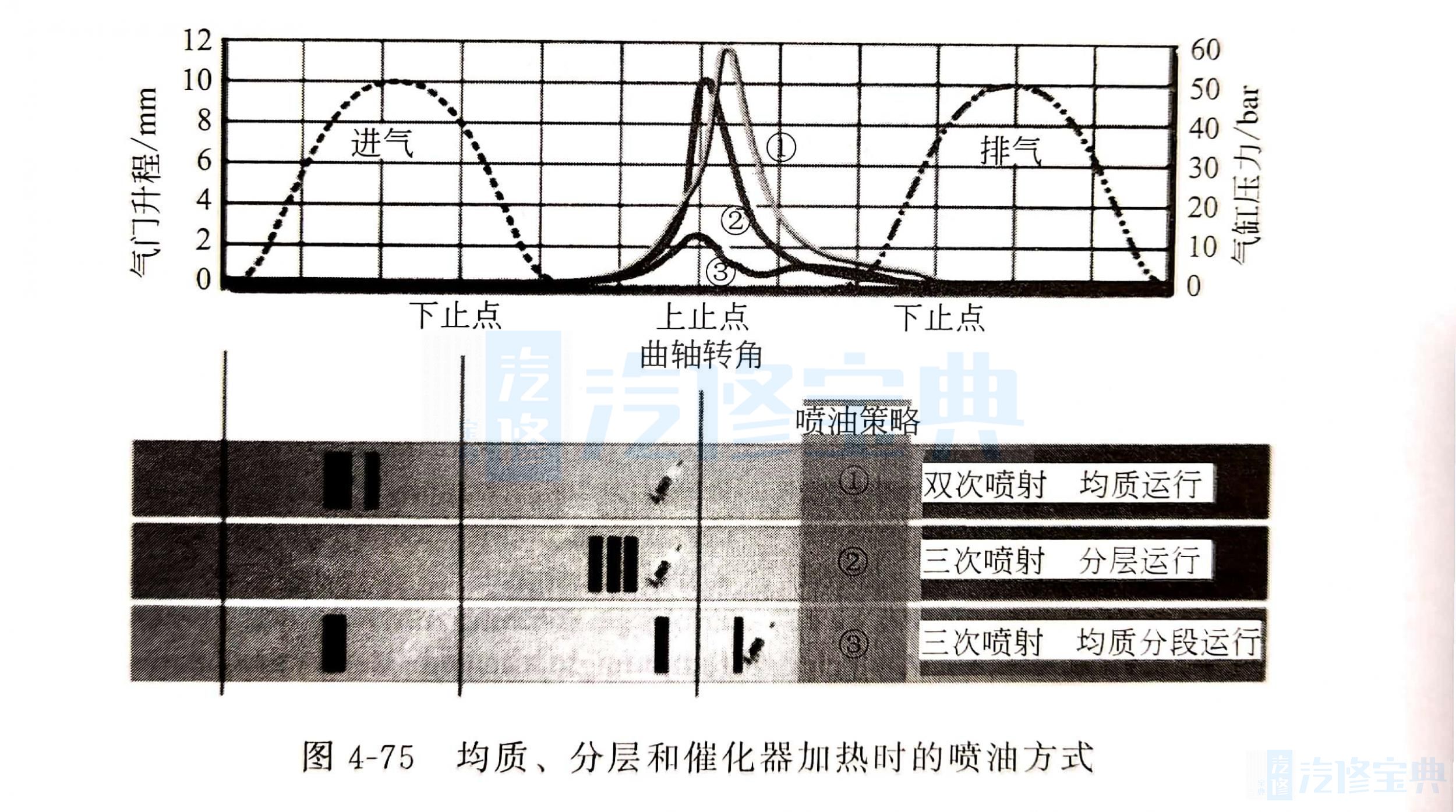

(1)充气分层运行压电式喷油器的开闭十分迅速,能够在发动机一个工作循环内以非常小的间隔时间实现多次喷射,因此为各种喷射策略的转换提供了全新的可能性,如图4-75所示。

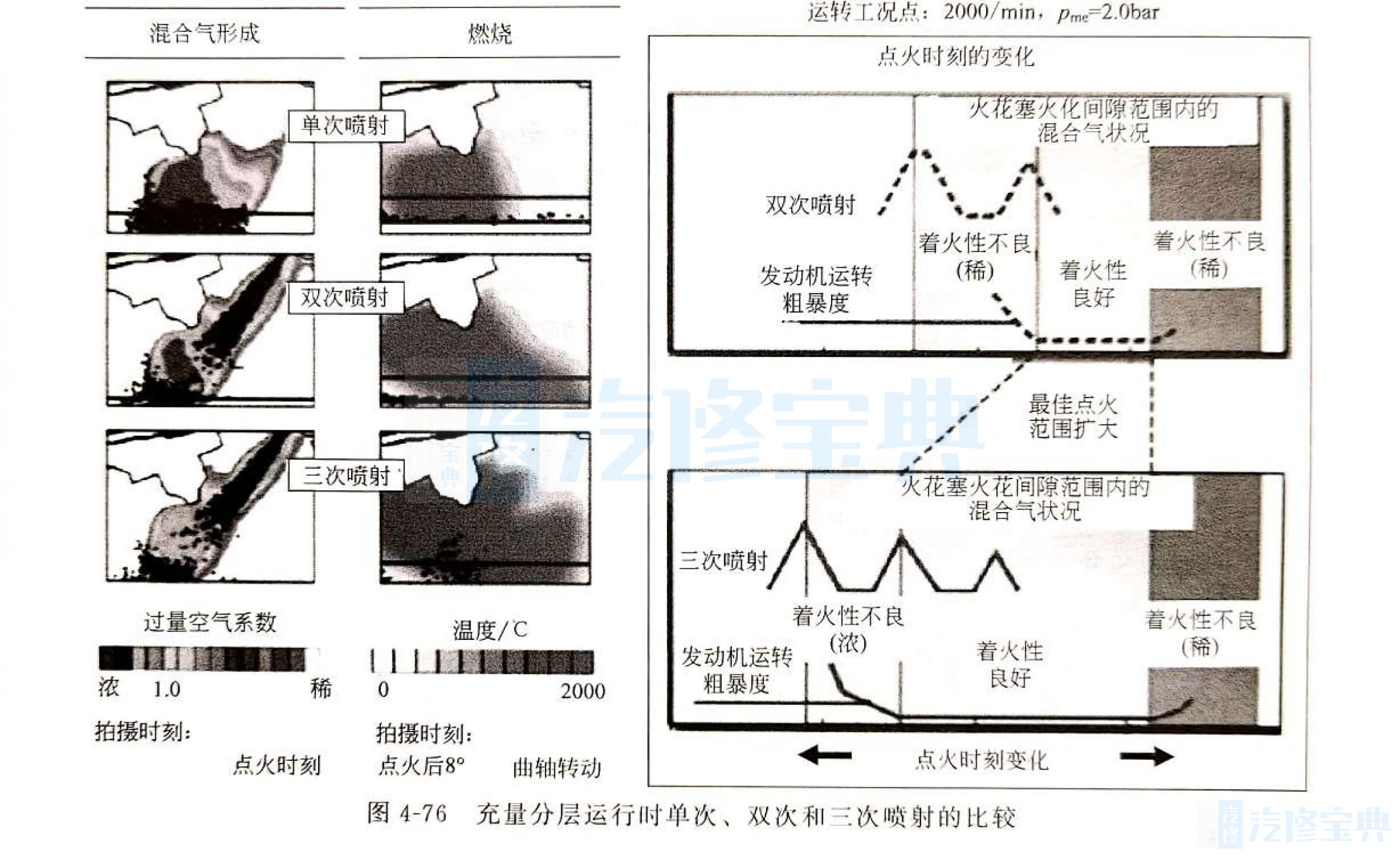

在直喷式汽油机燃烧过程开发中应用了三维流动模拟计算。图4-76示出了在火花塞范围内的油束油滴、用过量空气系数表示出的混合气和用温度描述的点火后形成的燃烧火焰。

由于在点火部位的混合气成分最易着火的时刻点火,因此在多次喷射情况下火焰传播得比单次喷射时快。对多次喷射进行的着火和燃烧模拟计算所表明的这种有利的效应已在试验中得到了证实。图中也给出了喷油结束和点火时刻的时间间隔对不着火频率的影响。在无断火范围内,保持喷油结束时刻不变的情况下可以改变点火时刻。采用三次喷射的无断火范围要比采用双次喷射时明显大。喷油终了时的喷油量越多,三次喷射对混合气形成的有利作用就越大。在大负荷工况分层运行时,与两次喷射相比,借助于三次喷射能够明显地改善发动机运转的粗暴度,而且采用三次喷射还能改善混合气油雾的均质化,加快燃烧速率,从而提高燃烧效率。由于在三次喷射情况下主燃烧结束得较快,因此在燃烧重心位置相同的情况下能够采用较晚的喷油终了和点火。

(2)均质运行均质运行时,在高达4000/min的空负荷转速和需要65%以上的负荷范围内采用进气行程期间的两次喷射,如图4-75中的第①喷油策略情况。借助于这种两次喷射易于达到较高的充气效率和较低的噪声。在其余的特性曲线场范围内,则采用进气行程期间的单次喷射来实现均质运行。

(3)启动和暖机启动阶段对发动机满足废气排放限值要求具有重要的意义。为此,采用M271DE直喷式汽油机上已应用过的启动时在压缩行程喷油的方式能够获得相对较低的排放,并附带开发出了一种对催化转化器迅速加热特别有效的喷油策略。在这种情况下能够取消二次空气,并能在最短的时间内应用上压电式喷油器的特性,诸如重复性较好的锥形油束的分层充量能力和多次喷射等。在直喷式汽油机上所应用的催化转化器加热策略被称为均质分段运行”,即一部分喷油量在进气行程期间喷射,而另一部分喷油量在压缩行程期间喷射。

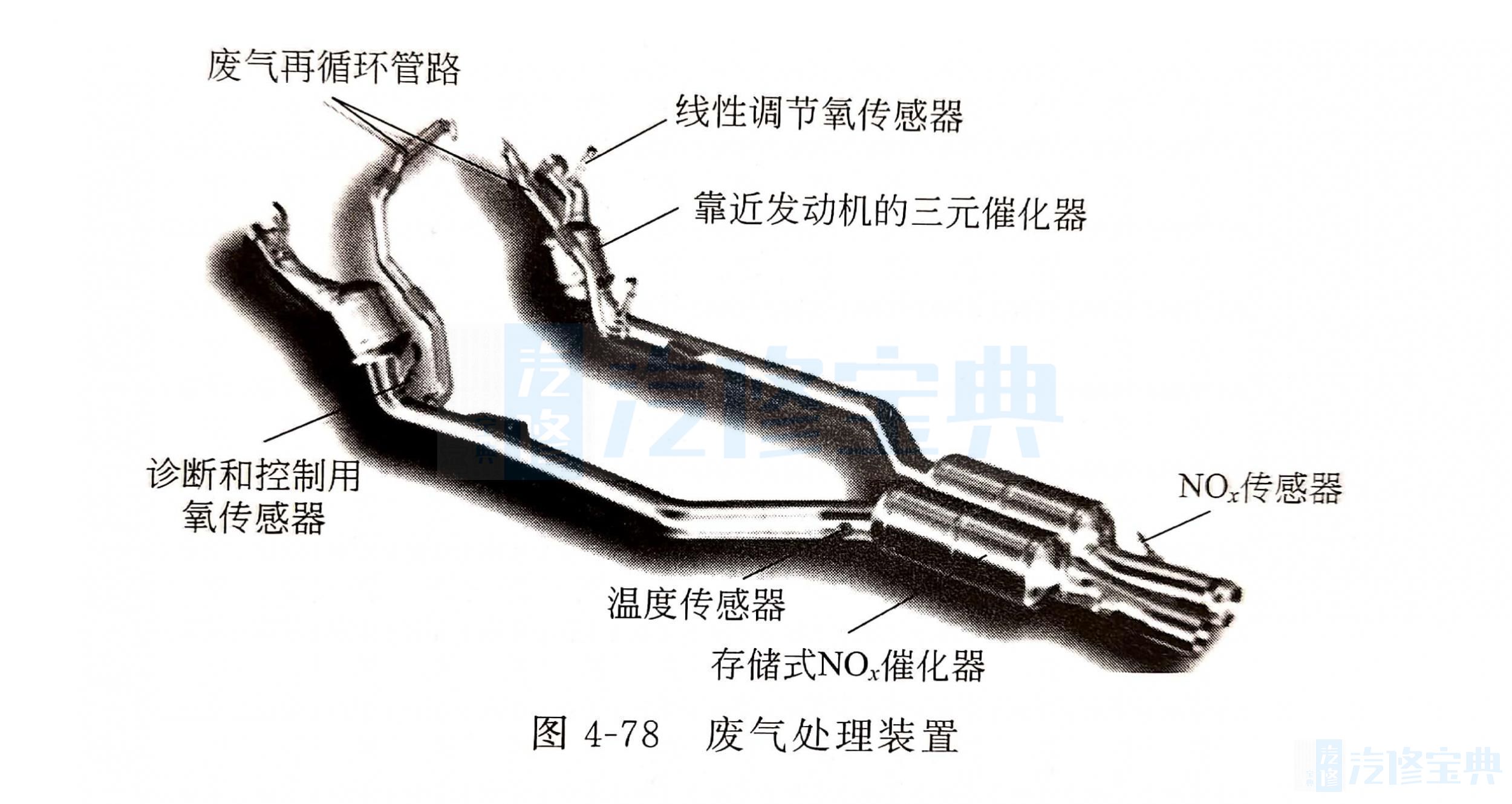

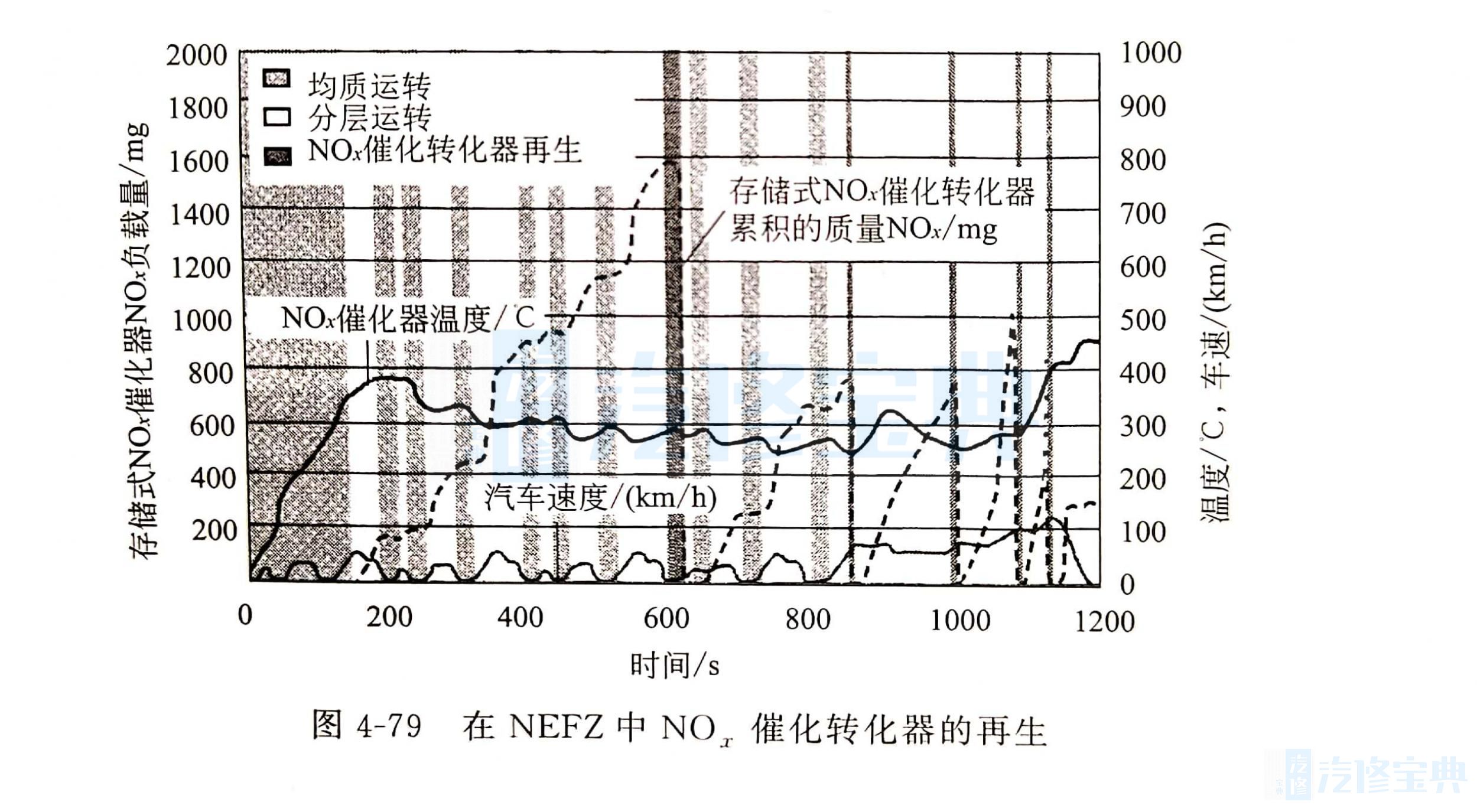

(2)废气后处理方面这里所介绍的直喷式汽油机机型,由于具有较高的效率,在无节流充量分层运转和接近息速运转工况点时的废气温度有可能低于200℃,另外对全负荷工况时催化转化器涂层的高温稳定性的要求应保持不变,另外还应顾及存储式NO2催化转化器起作用的温度窗口在250~50℃范围内。

①催化转化器。根据上述这些边界条件来确定废气后处理装置的方案如图4-78所示。

废气后处理从靠近发动机的三元催化转化器开始,以便尽可能快地达到催化转化器的起燃温