1.整车控制器的功能。 (1)驾驶员意图解析 主要是对驾驶员操作信息及控制命令进行分析处理,也就是将驾驶员的加速踏板信号、挡位信号和制动信号根据某种规则转化成电动机需求的转矩命令。因而驱动电动机对驾驶员操作的响应性能完全取决于整车控制的加速踏板解释结果,直接影响驾驶员的控制效果和操作感觉。 (2)驱动控制 根据驾驶员对车辆的操纵输(加速踏板、制动踏板以及选挡开关)、车辆状态、道路及环境状况,经分析和处理,向VMS发出相应的指令,控制电动机的驱动转矩来驱动车辆,以满足驾驶员对车辆驱动的动力性要求,同时根据车辆状态,向VMS发出相应指令,保证安全性和舒适性。 (3)制动能量回馈控制 整车控制器根据加速踏板和制动踏板的开度、车辆行驶状态信息以及动力电池的状态信息(如SOC值)来判断某一时刻能否进行制动能量进行能量回馈,在满足安全性能、制动性能以及驾驶员舒适性的前提下,回收部分能量,包括滑行制动和刹车制动过程中的电动机制动转矩控制。 根据加速踏板和制动踏板信号,制动能量回收可以分为两个阶段,简单的划分条件如下。 ①阶段一是在车辆行驶过程中驾驶员松开加速踏板但没有踩下制动踏板开始。 ②阶段二是在驾驶员踩下制动踏板后开始。

(4)充电过程控制 与电池管理系统共同进行充电过程中的充电功率控制,整车控制器接收到充电信号后,应该禁止高压系统上电,保证车辆在充电状态下处于行驶锁止状态;并根据电池状态信息限制充电功率,保护电池。

(5)高压电上下电控制 根据驾驶员对行车钥匙开关的控制,进行动力电池的高压接触器开关控制,以完成高压设备的电源通断和预充电控制。上下电流过程处理:协调各相关部件的上电与下电流程,包括电动机控制器、电池管理系统等部件的供电,预充电继电器、主继电器的吸合和断开时间等,如图4-261所示。

(6)防溜车功能控制 纯电动汽车在坡上起时,驾驶员从松开制动踏板到踩加速踏板过程中,会出现整车向后溜车的现象。在坡上行驶过程中,如果驾驶踩下加速踏板的深度不够,整车会出现车速逐渐降到0然后溜车现象。

为了防止纯电动汽车在坡上起步和运行时向后溜车现象,在整车控制策略中增加了防溜车功能。防溜车功能可以保证整车在坡上起步时,向后溜车距离小于10cm;在整车坡上运行过程中如果动力不足时,整车车速会慢慢降到0,然后保持静止,不再向后溜车。

(7)故障诊断与处理 连续监视整车电控系统,进行故障诊断,并及时进行相应安全保护处理。根据传感器的输入及通过CAN总线通信得到的电动机、电池、充电机等信息,对各种故障进行判断、等级分类、报警显示;存储故障码,进行故障诊断,并及时进行相应的安全保护处理。

2.整车控制策略。

(1)控制分级。

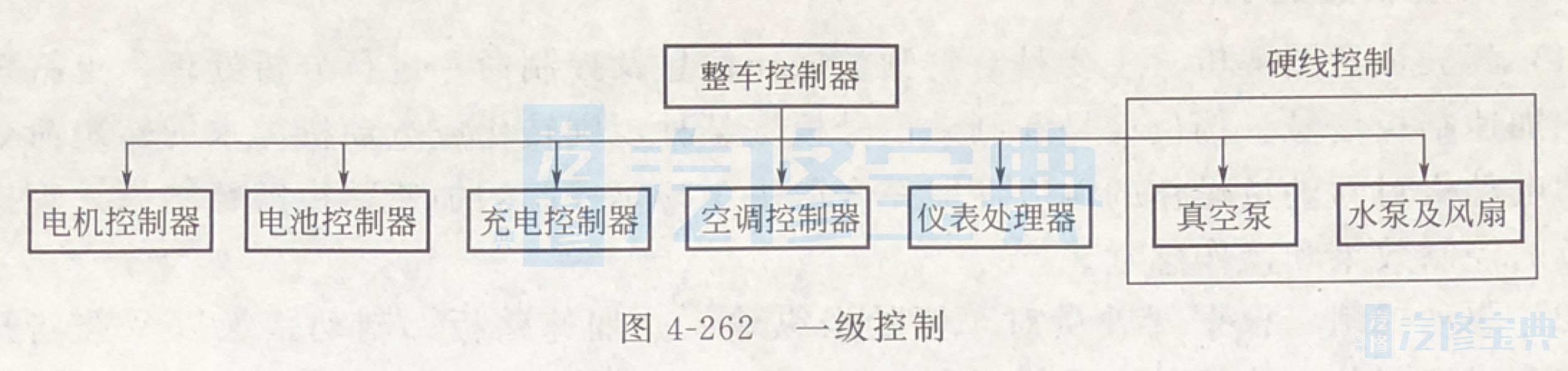

①一级控制如图4-262所示。

②二级控制如图4-263所示。

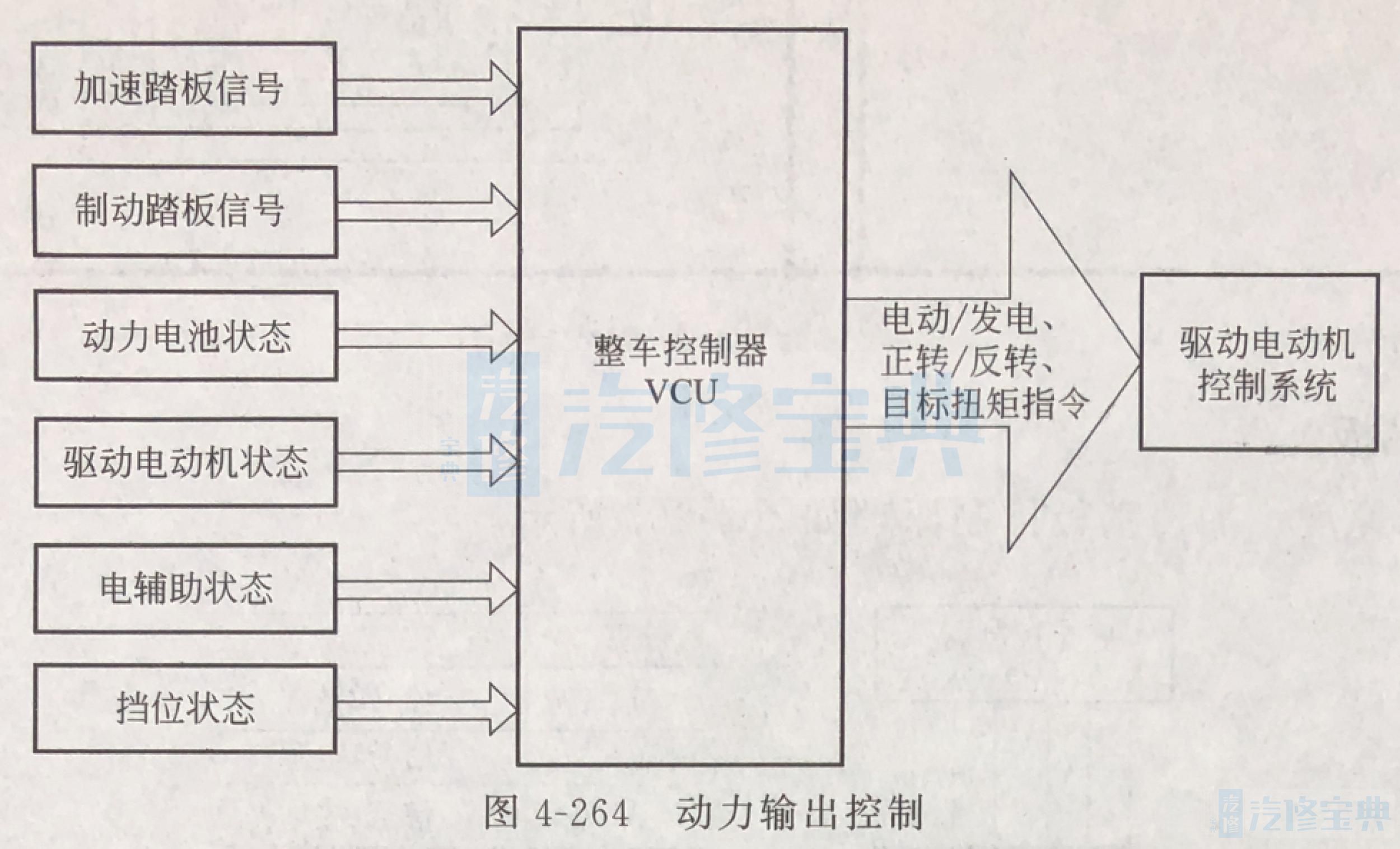

(2)动力输出控制 动力输出控制如图4-264所示。

(3)信号优先等级控制 优先级顺序从高到低如图4-265所示。

3.换挡控制。

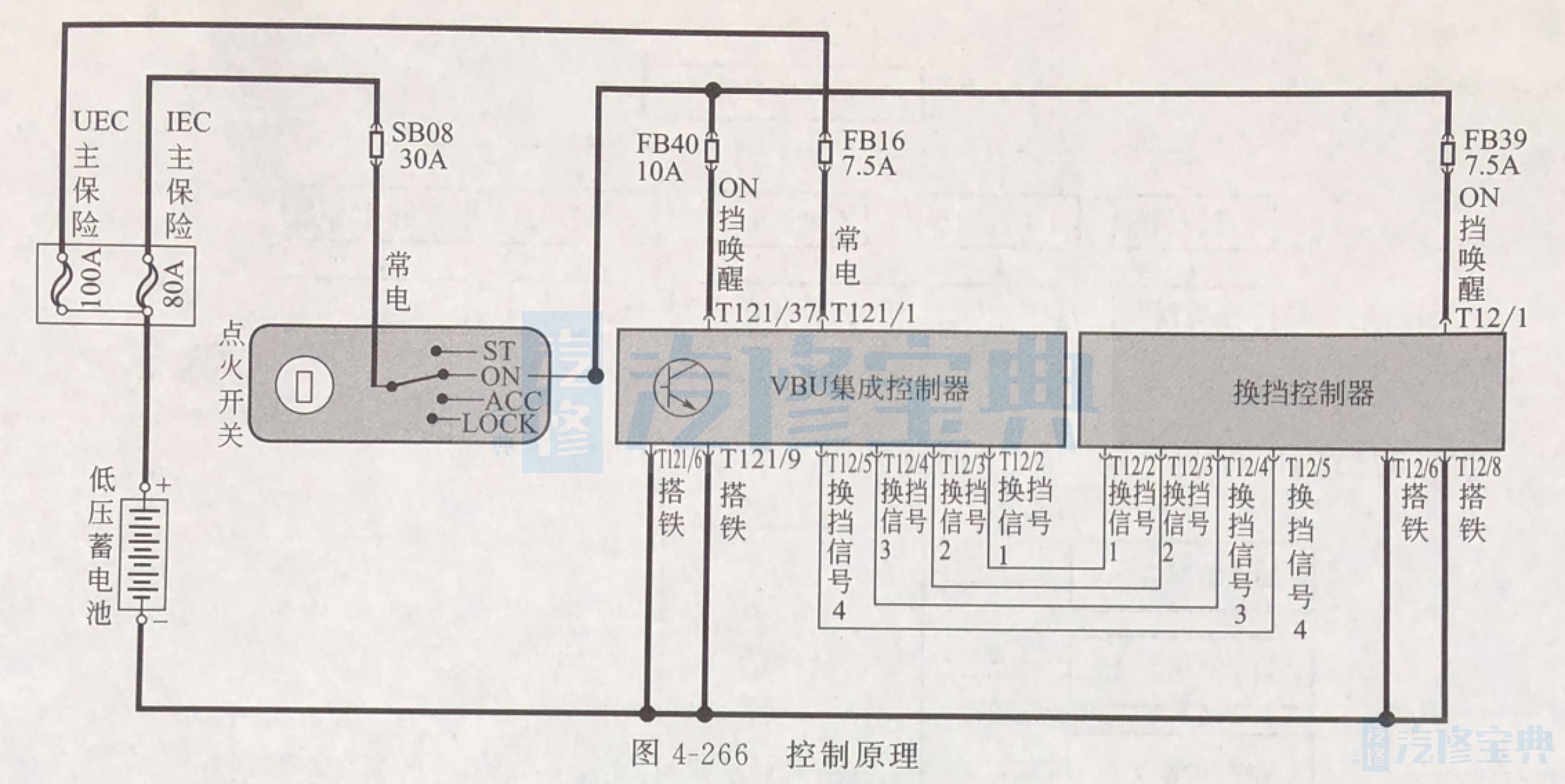

挡位管理模块关注驾驶员的驾驶安全,正确理解驾驶员意图,以及识别车辆合理的挡位,在基于模型开发的挡位管理模块中得到很好的优化。能在出现故时做出相应处理,保证整车安全,在驾驶员出现挡位误操作时通仪表提示驾驶员,使驾驶员能迅速做出纠正。其控制原理如图4-266所示。

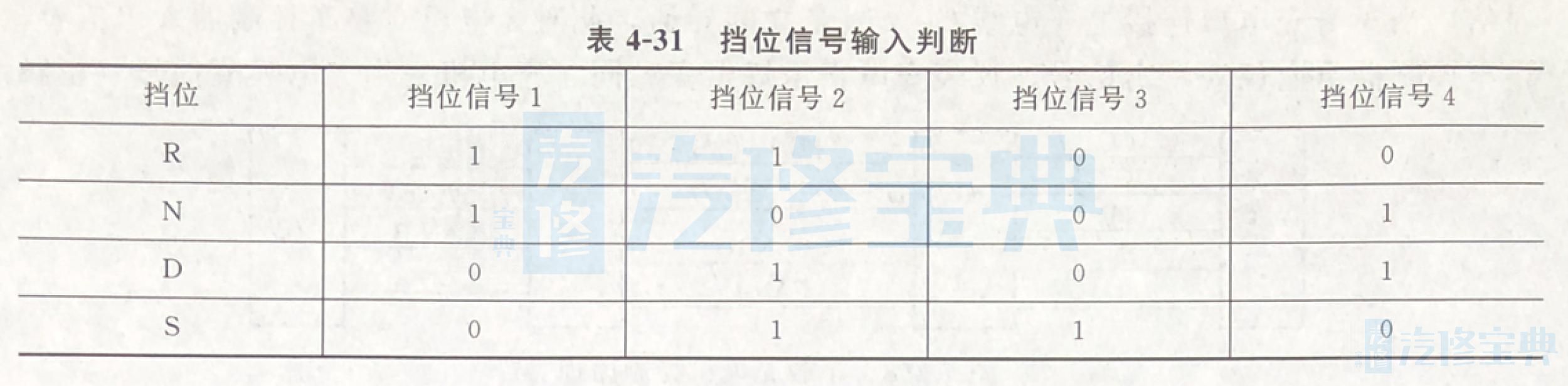

(1)检测标准 换挡机构输入到VCU的是4路模拟电压信号,信号输入后首先进行高低有效性判断和故障诊断。高有效性用1表示,低有效性用0表示,如表4-31所示。

(2)高有效判断区间 大于等于2.8V且小于等于4.95V(3)低有效判断区间 大于等于0.1V且小于等于0.90V。

4.加速踏板。

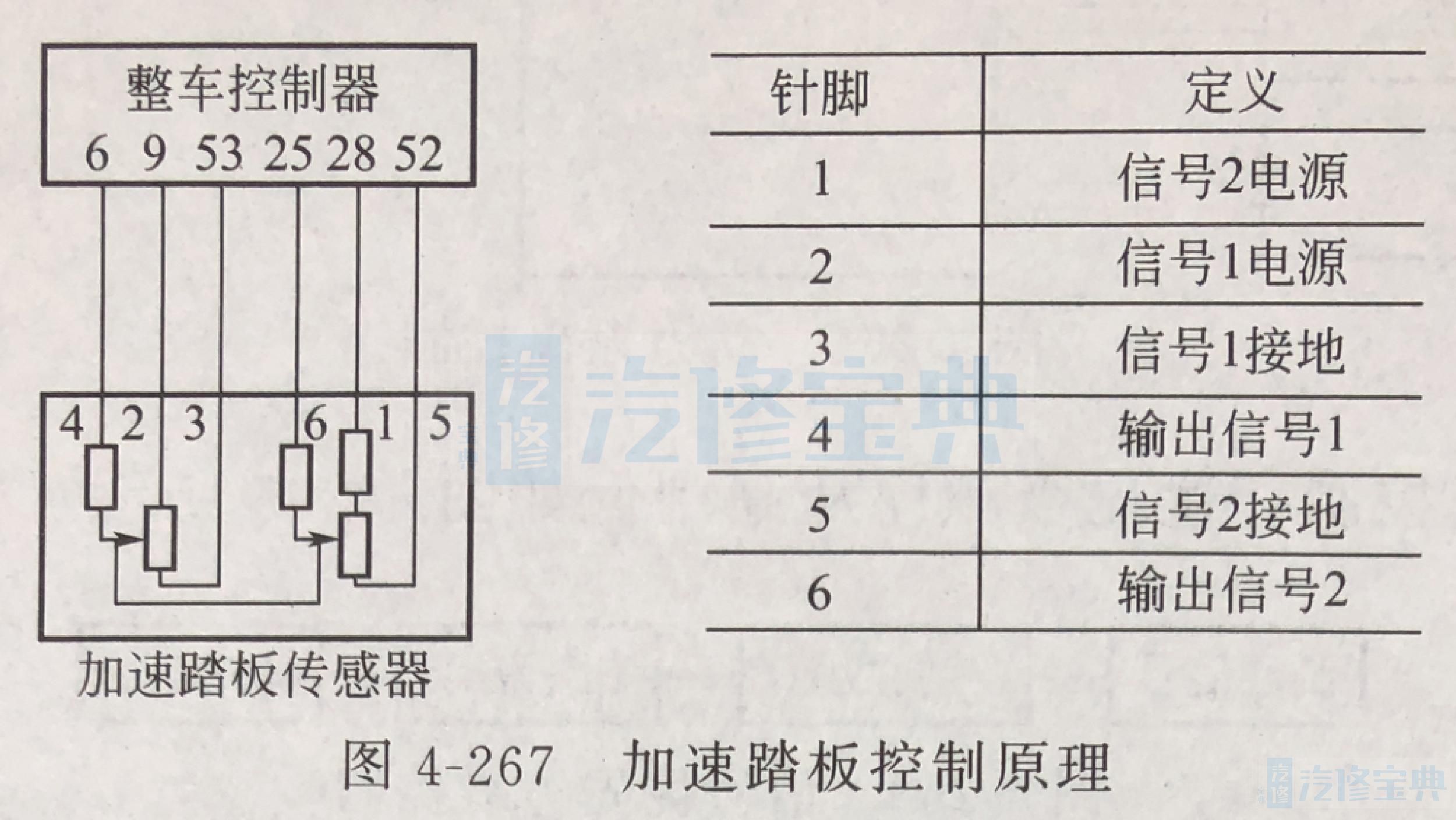

(1)控制原理 加速踏板控制原理如图4-267所示。

(2)检测方法。

①检测加速踏板传感器1信号 踏板开度从0~100%变化,用万用表直流电压挡测量插件4号端子与对地之间有0.74~4.34V的电压;否则检查传感器电源和地线,如果输入电源和地线正常,则为传感器内部故障。

②检测加速踏板传感器2信号 踏板开度从0~100%变化,用万用表直流电压挡测量插件6号端子与对地之间有0.36~2.24V的电压;否则检查传感器电源和地线,如果输入电源和地线正常,则为传感器内部故障。

5.车载充电机。

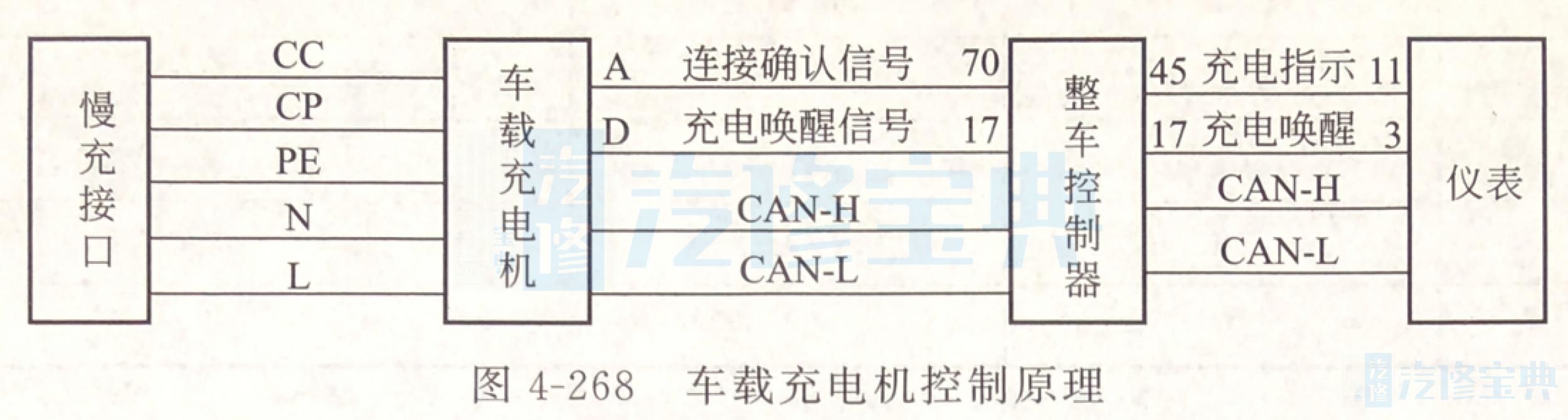

车载充电机控制原理如图4-268所示。车载充电机在充电过程与整车控制器VCU进行通信,当车身充电口连接上充电线CC与PE之间导通,此时充电机对整车控制器发出信号,整车控制器再向仪表发出信号,仪表充电指示灯点亮。同时充电机发出充电唤醒信号(正触发),车辆不能行驶。

6.DC/DC控制。

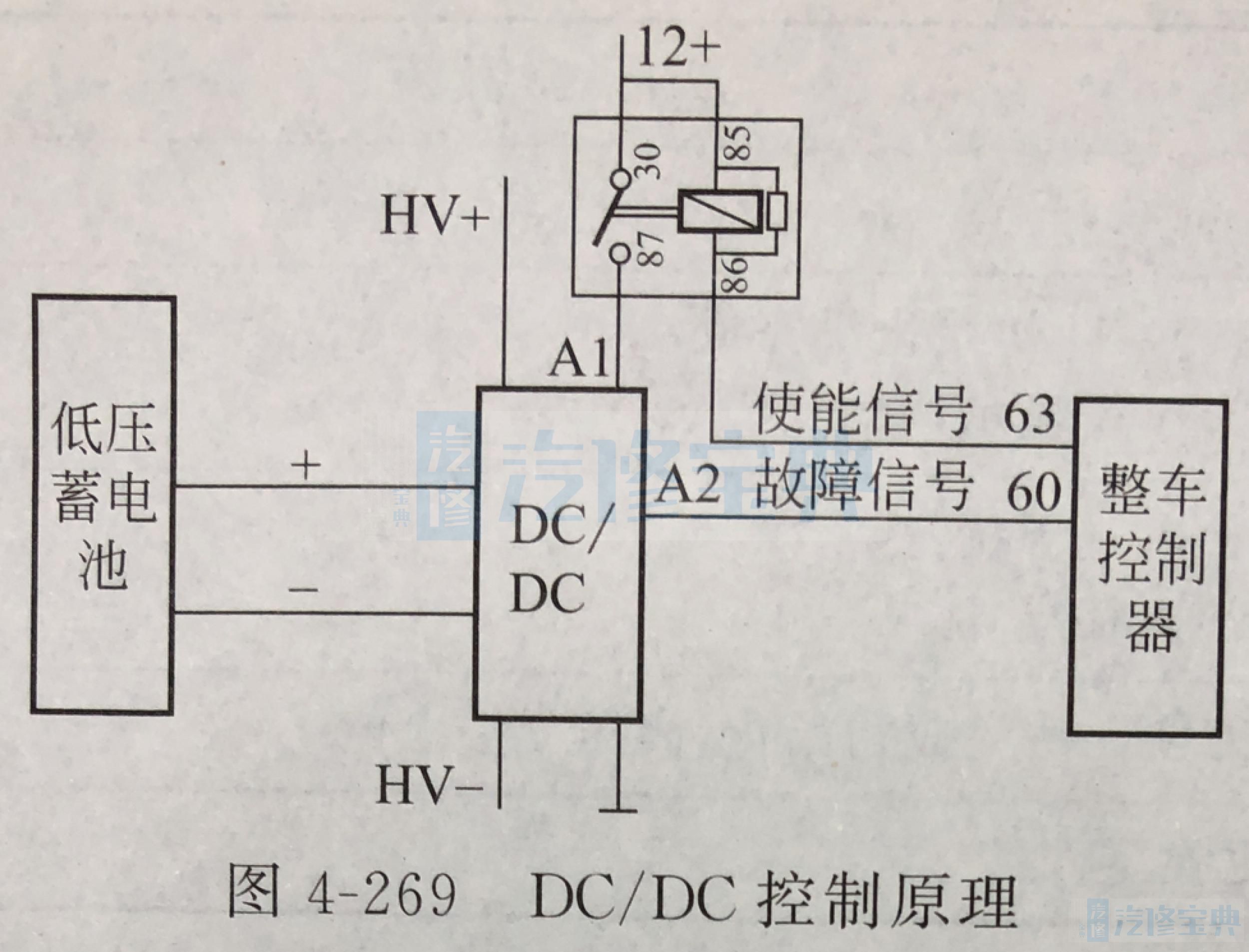

DC/DC控制原理如图4-269所示。DC/DC接到使能信号,在充电或启动车辆时利用高压直流电,变压后给低压蓄电池充电。

7.电动机控制器控制。

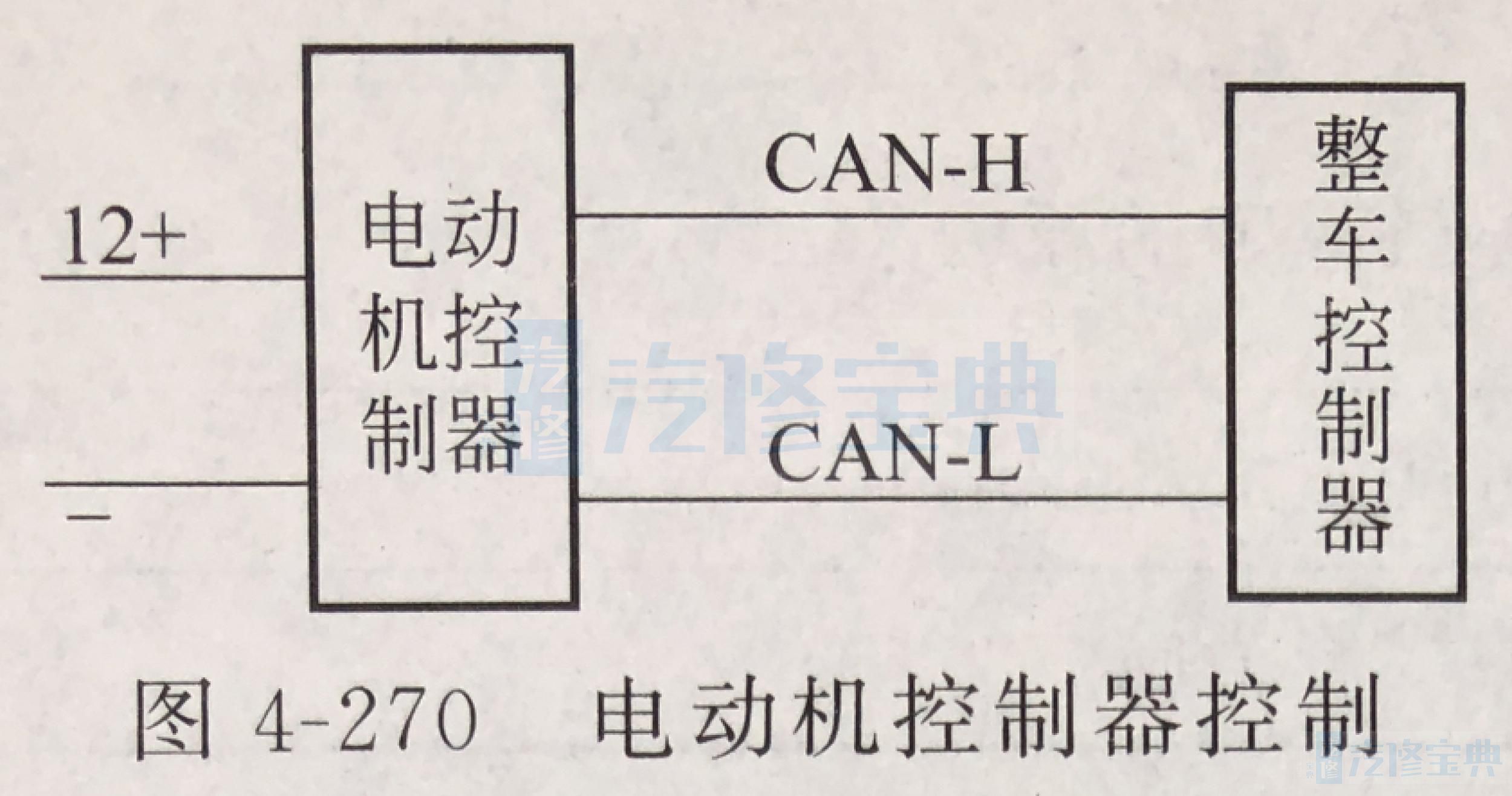

整车控制器(VCU)给电动机控制器(MCU)发出扭矩需求和故障通信,包括将电动机转速、电动机温度、控制温度信号反馈给整车控制器,都是通过CAN线来实现。能量回馈的启动也是由整车控制器(VCU)来控制,如图4-270所示。

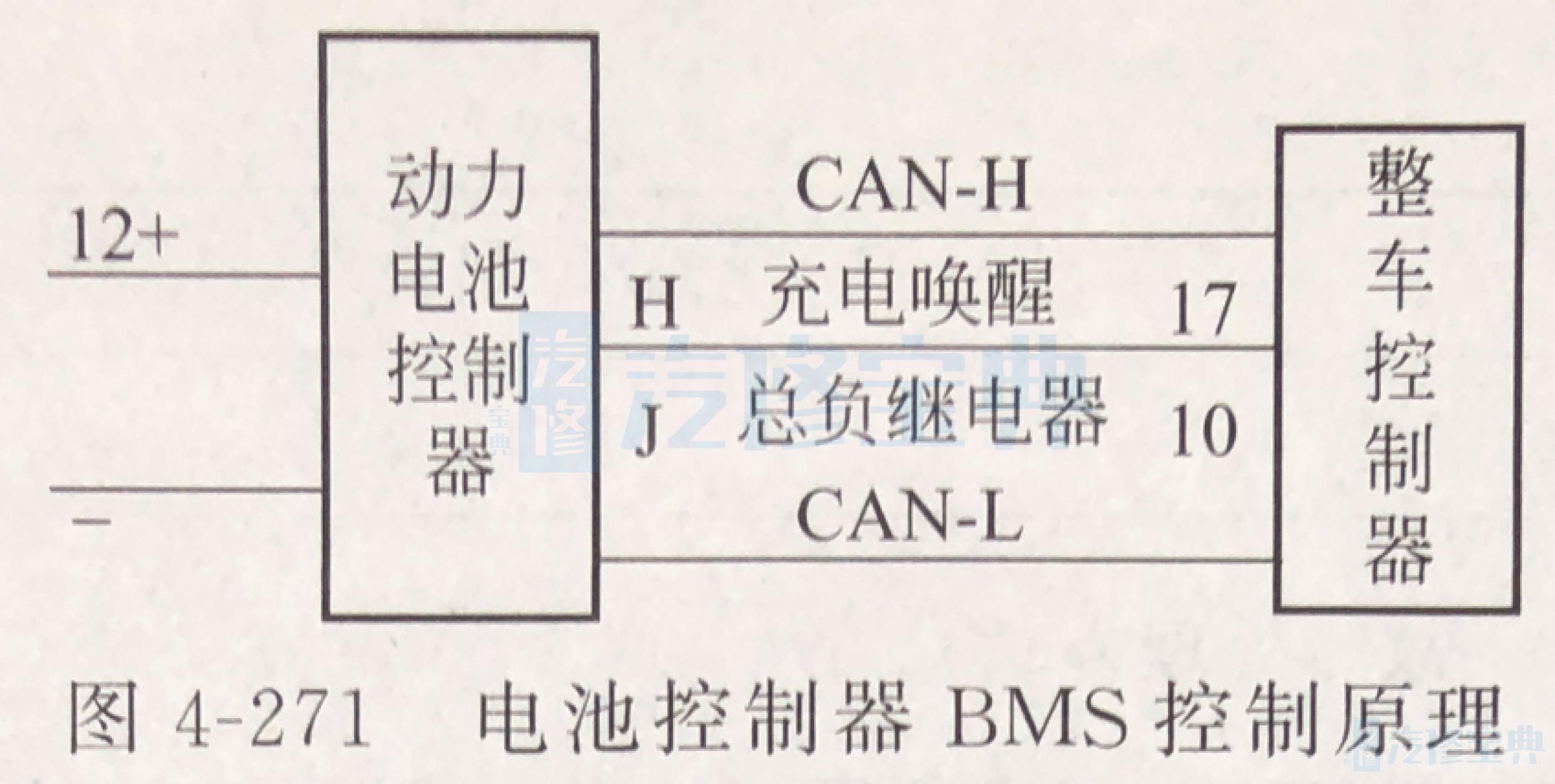

8.动力电池管理系统BMS。

整车控制器(VCU)给电池控制器(BMS)发出电能需求和故障通信,包括将电池电量、电池温度、电压、电流信号反馈给整车控制器,都是通过CAN线来实现。总负继电器由整车控制器控制,总正继电器由BMS控制,其控制原理如图4-271所示。

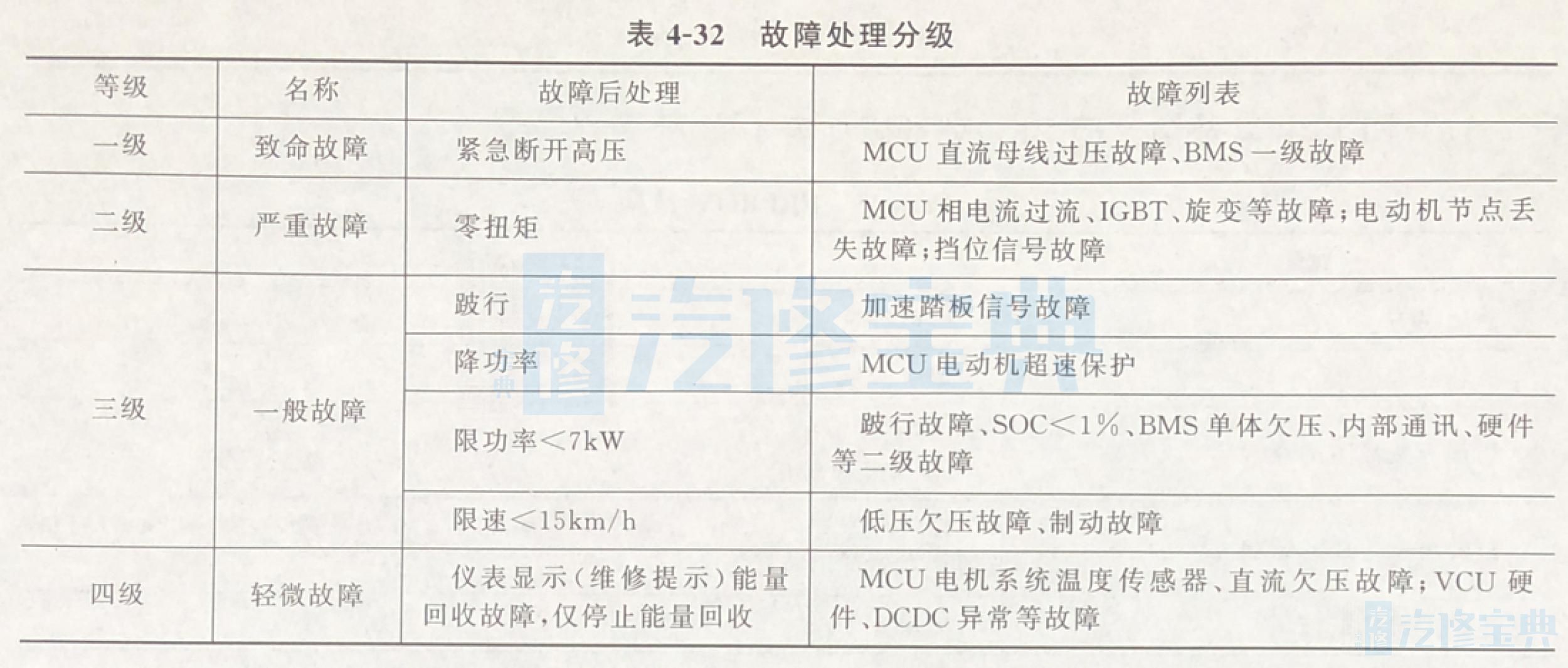

9.整车故障诊断及处理。

(1)故障处理分级如表4-32所示。

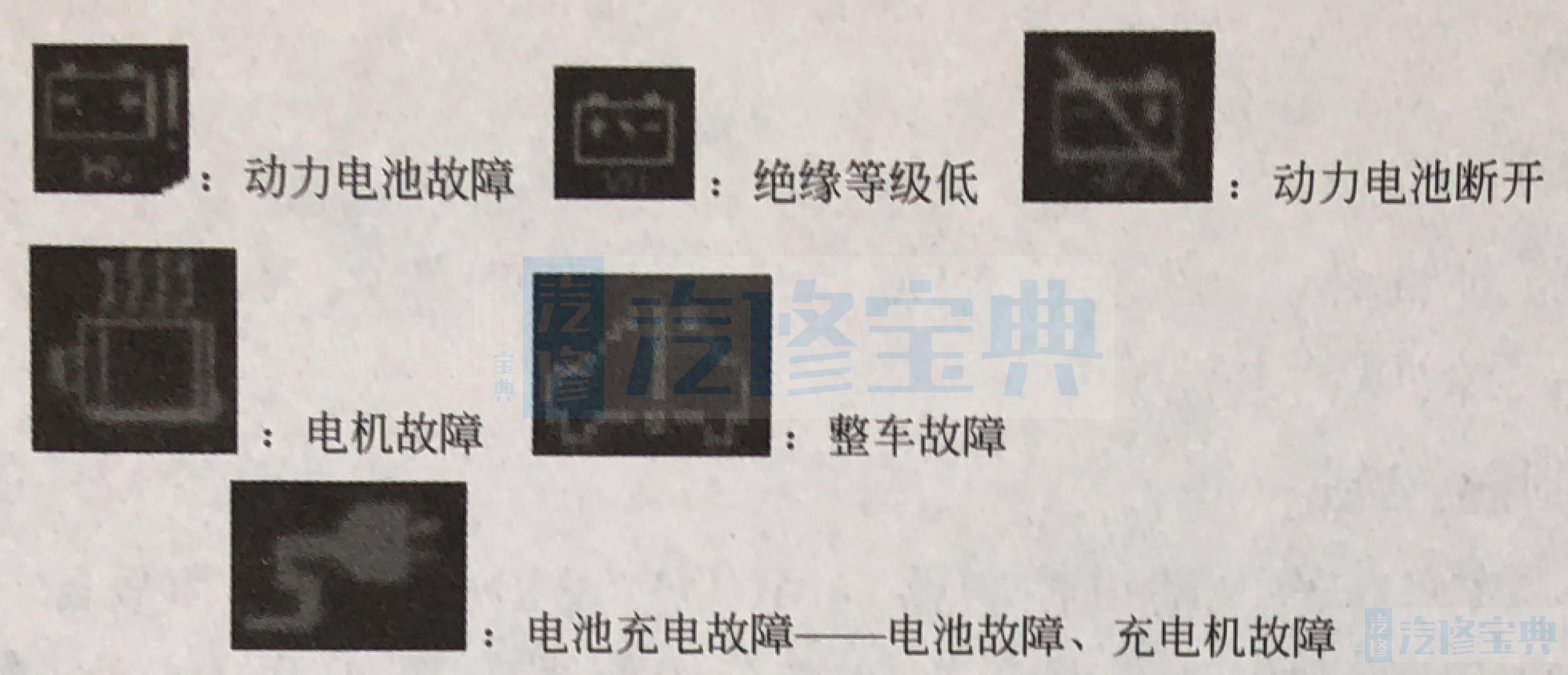

(2)故障报警灯解释。

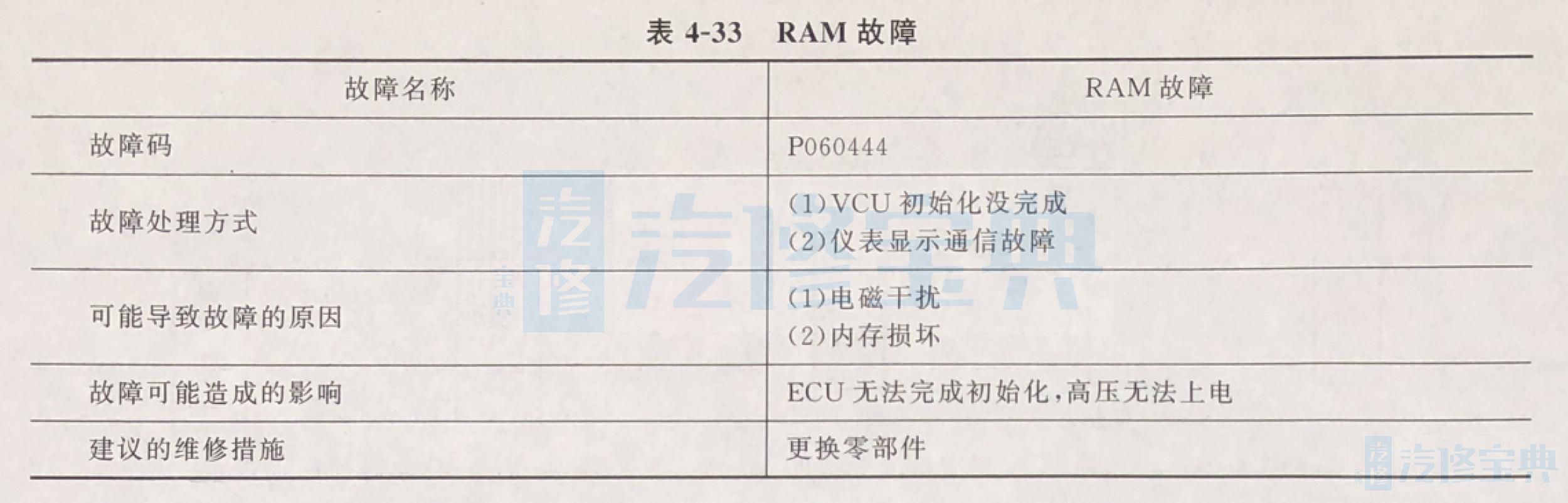

(3)RAM故障 RAM故障如表4-33所示。

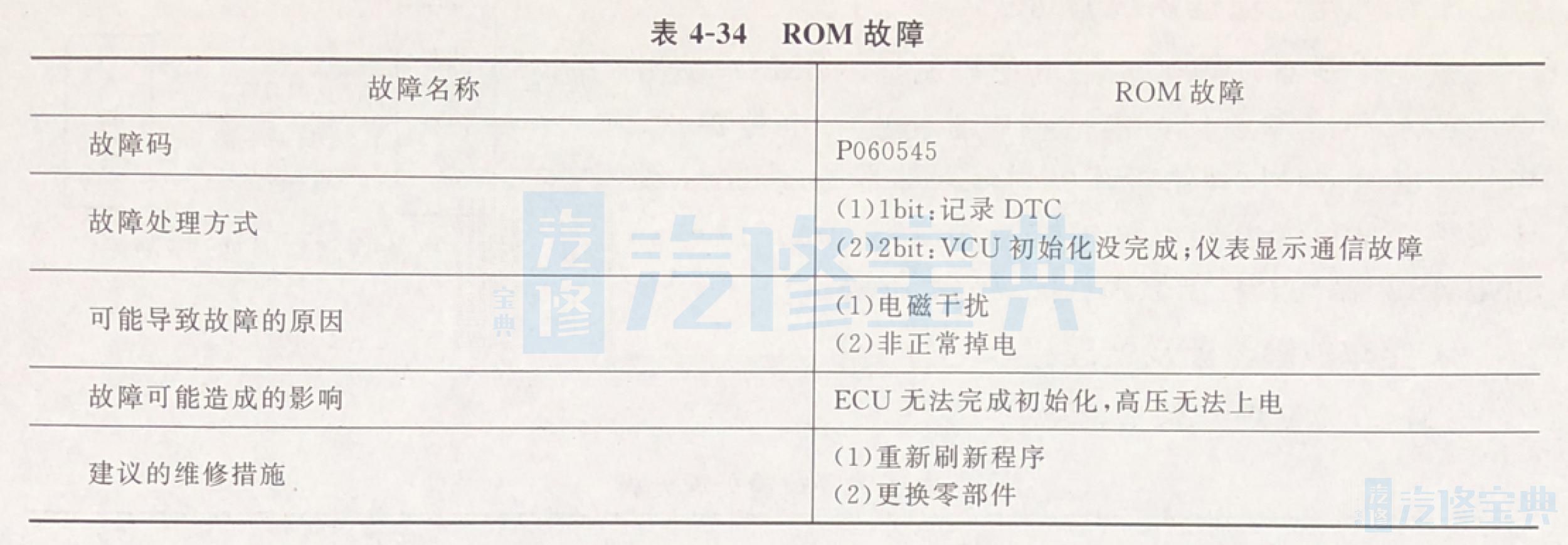

(4)ROM故障 ROM故障如表4-34所示。

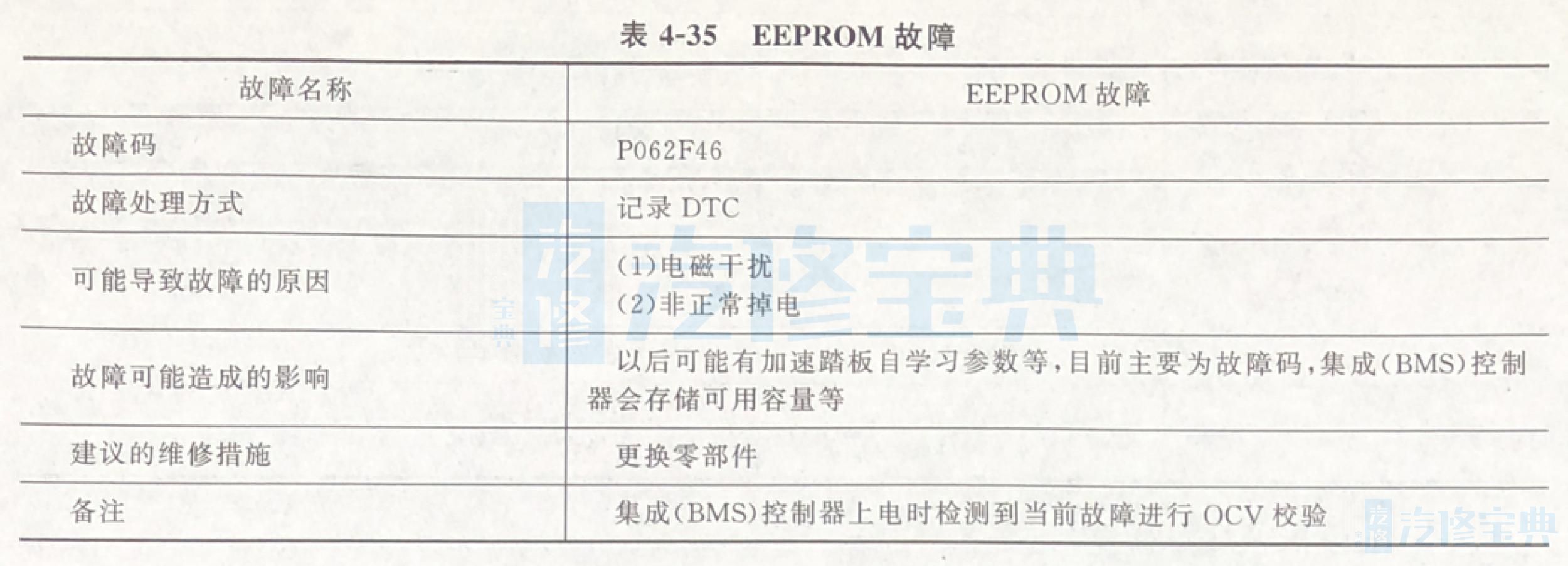

(5) EEPROM故障 EEPROM故障如表4-35所示。

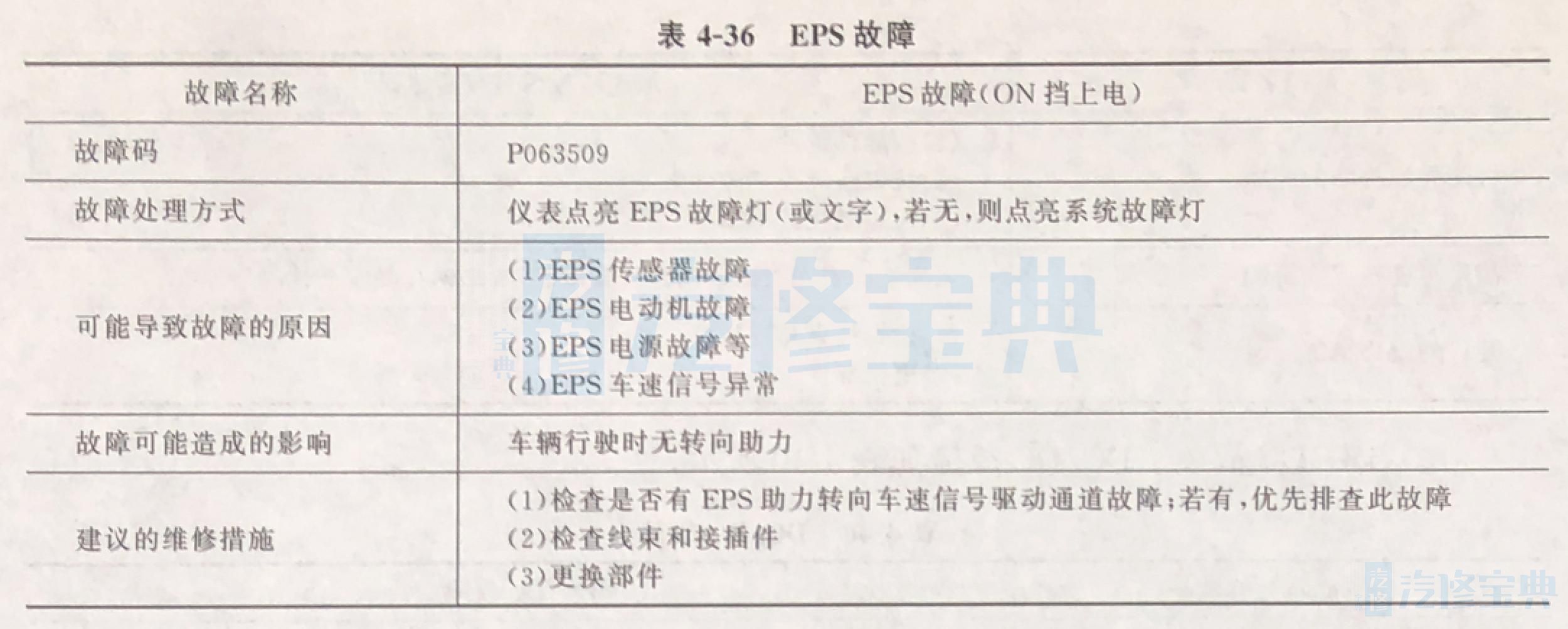

(6)EPS故障 EPS故障如表4-36所示。

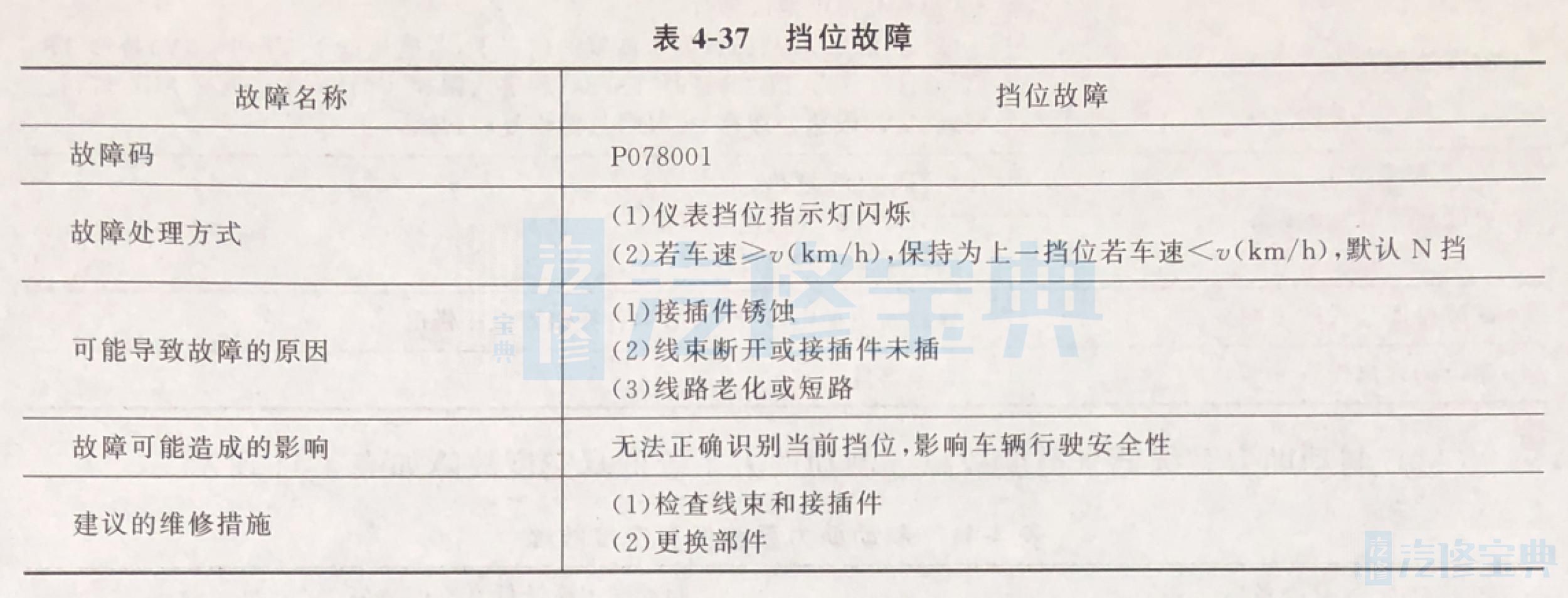

(7)挡位故障 挡位故障如表4-37所示。

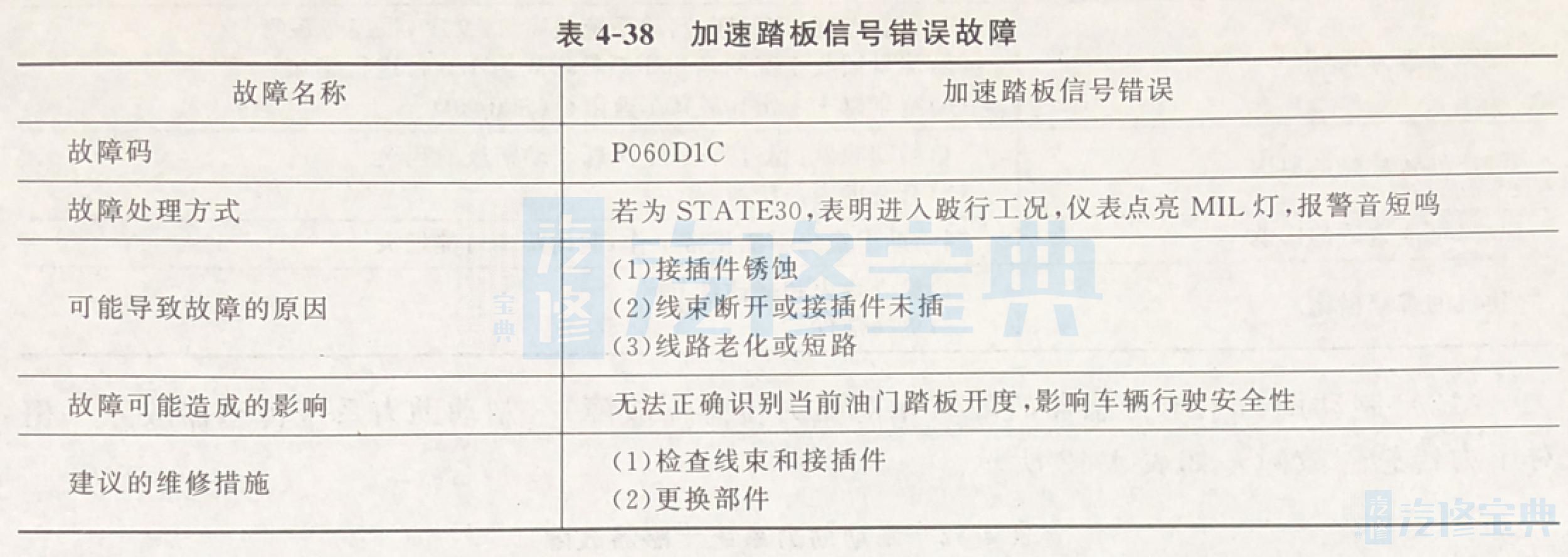

(8)加速踏板信号错误故障 加速踏板信号错误故障如表4-38所示。

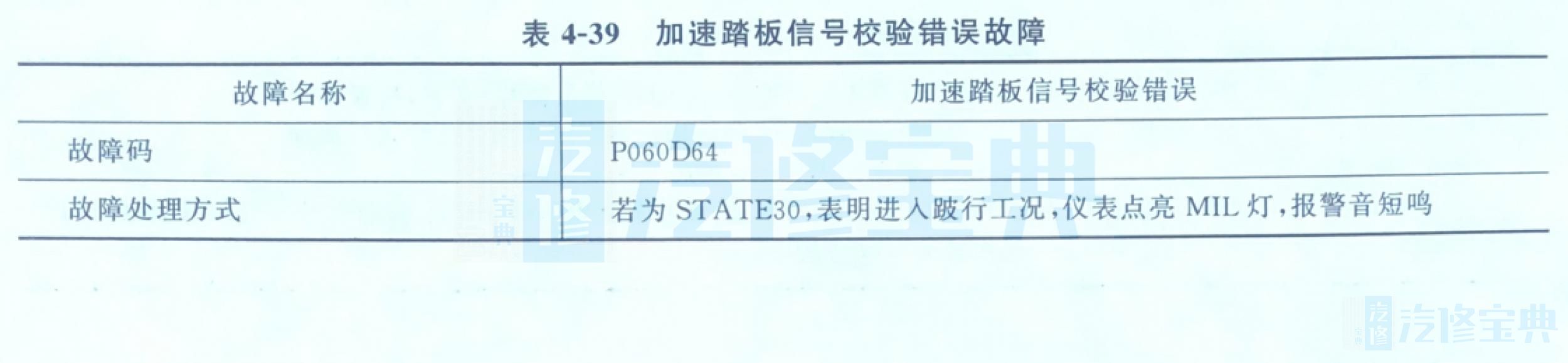

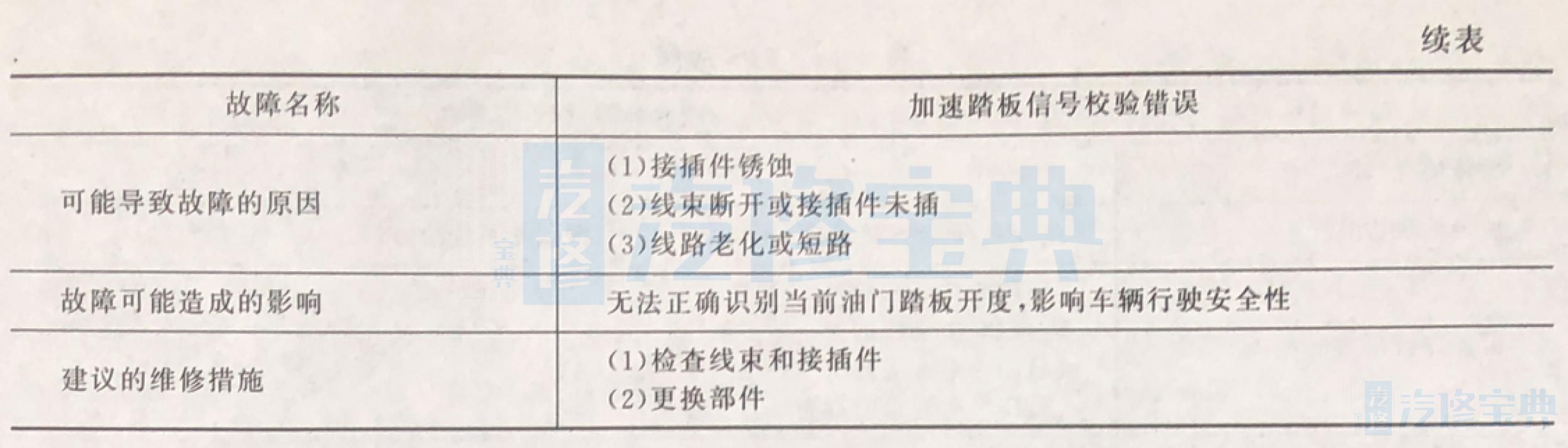

(9)加速踏板信号校验错误故障 加速踏板信号校验错误故障如表4-39所示。

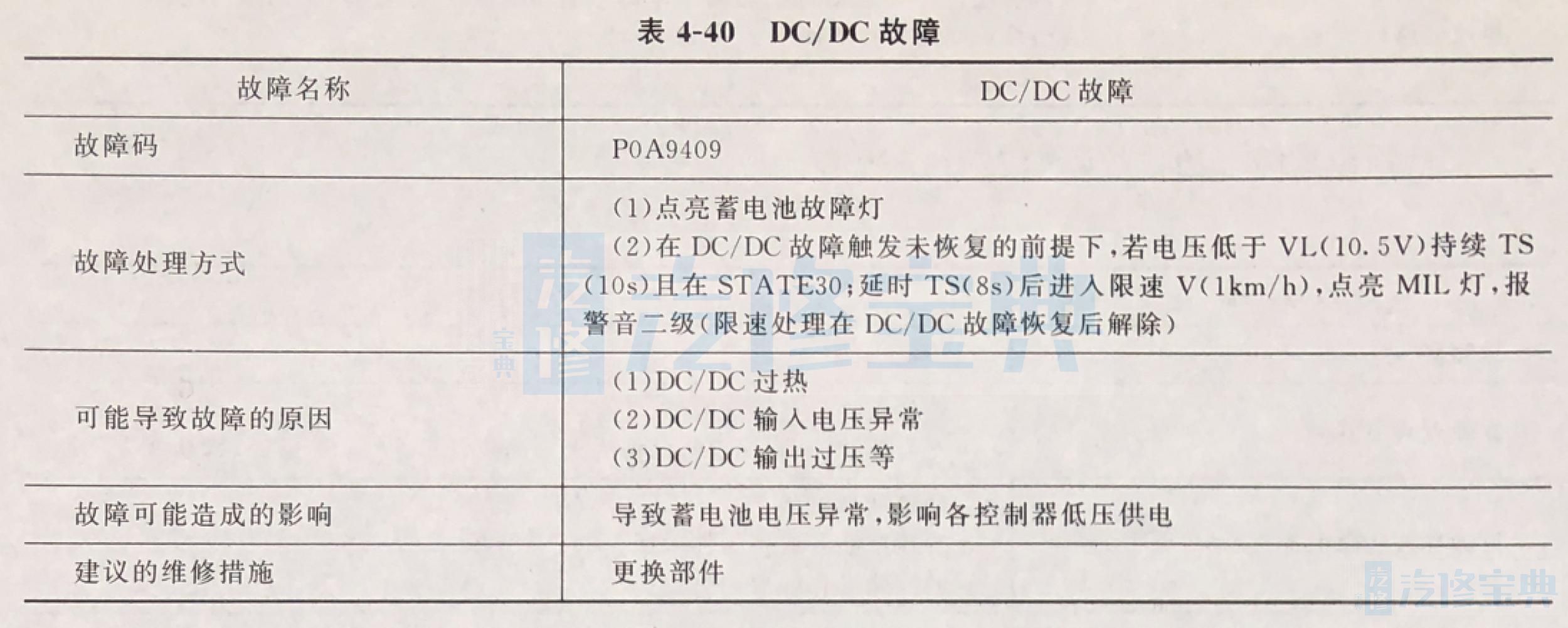

(10)DC/DC故障 DC/DC故障如表4-40所示。

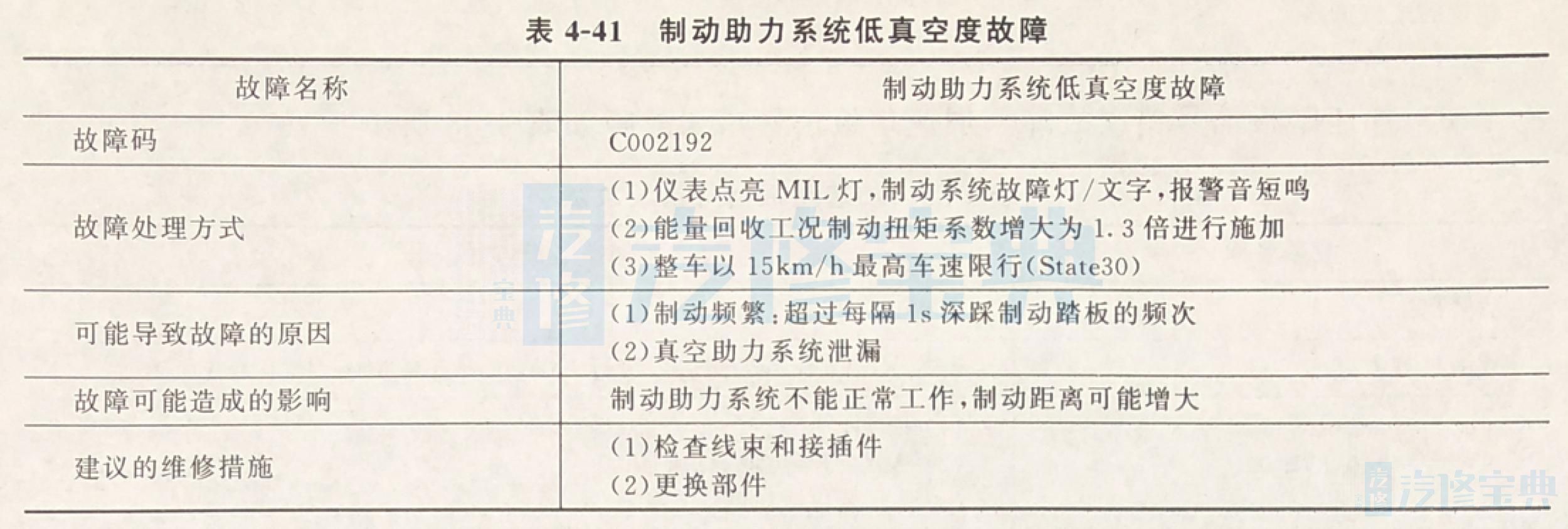

(11)制动助力系统低真空度故障 制动助力系统低真空度故障如表4-41所示。

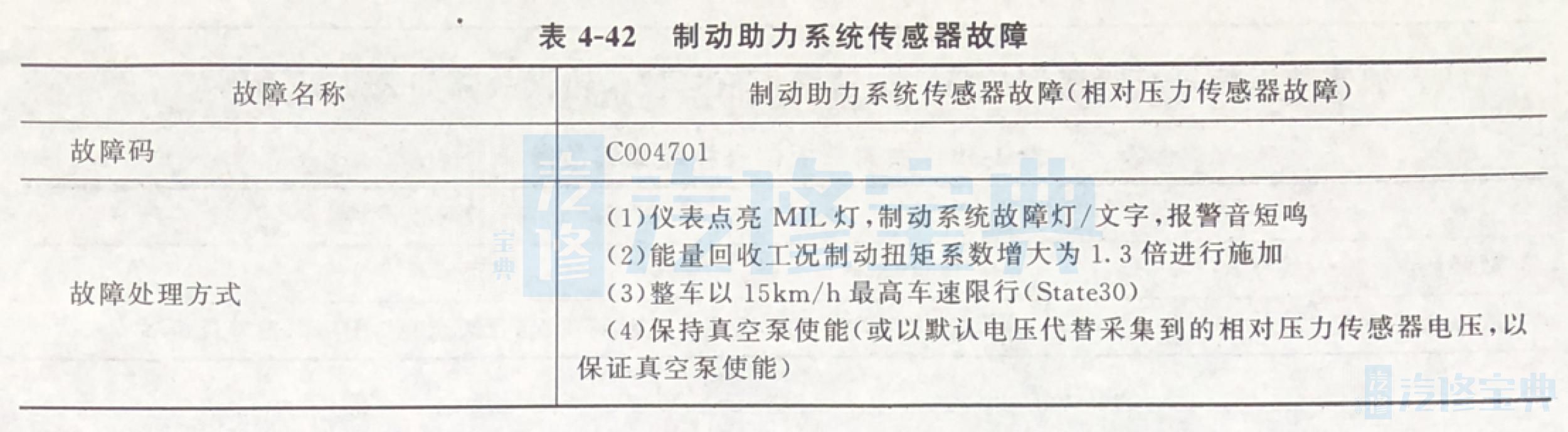

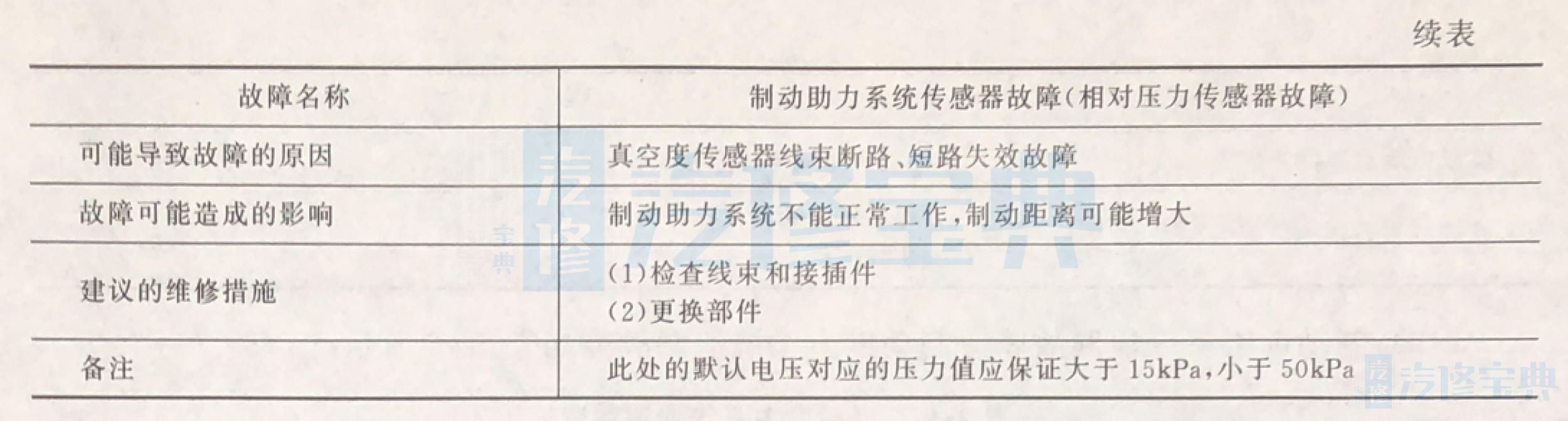

(12)制动助力系统传感器故障(相对压力传感器故障) 制动助力系统传感器故障(相对压力传感器故障)如表4-42所示。

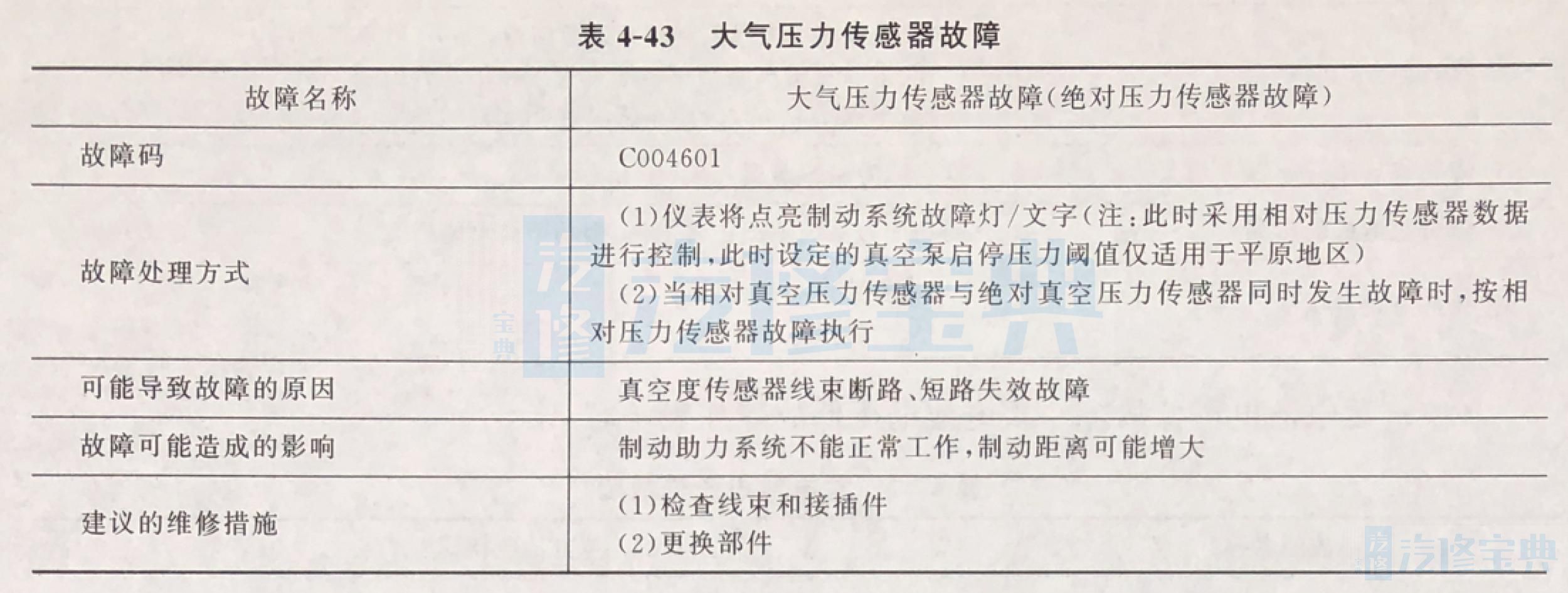

(13)大气压力传感器故障 大气压力传感器故障如表4-43所示。

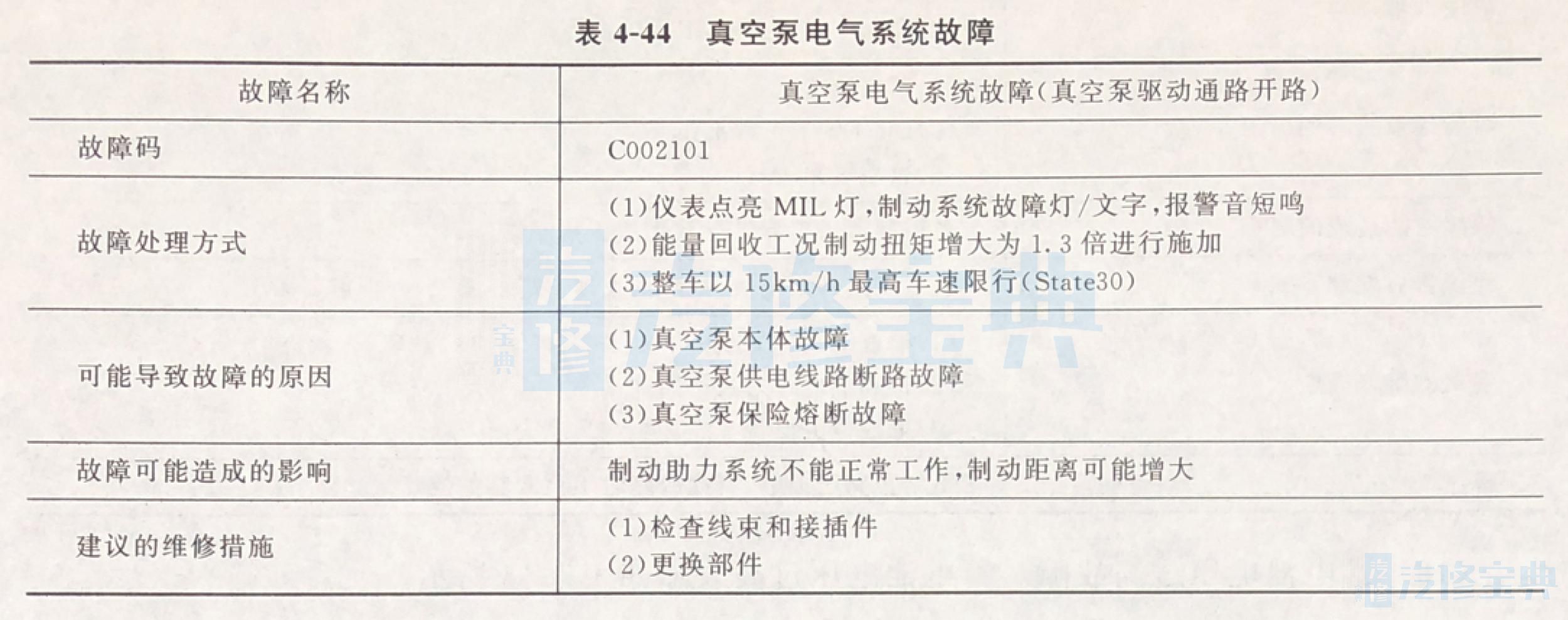

(14)真空泵电气系统故障 真空泵电气系统故障如表4-44所示。

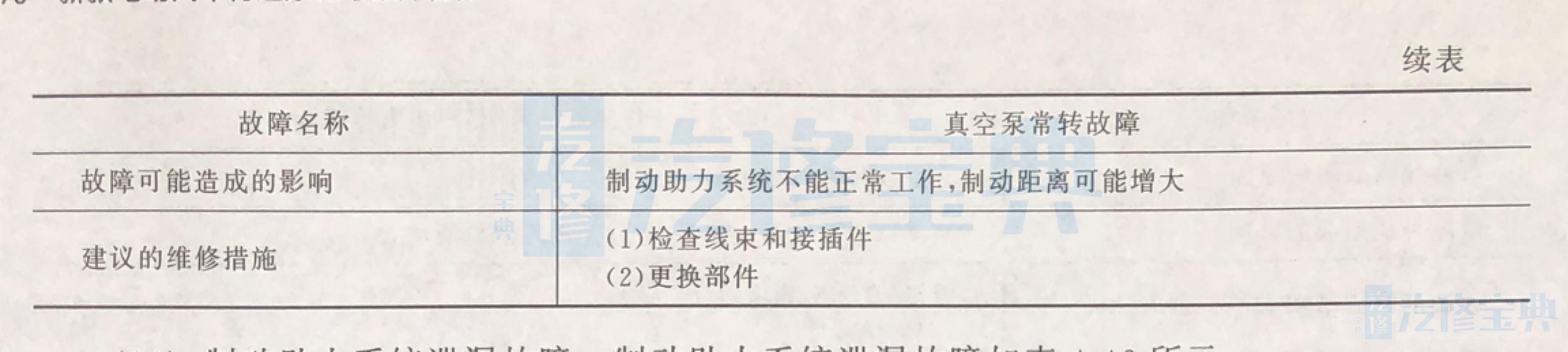

(15)真空泵常转故障 真空泵常转故障如表4-45所示。

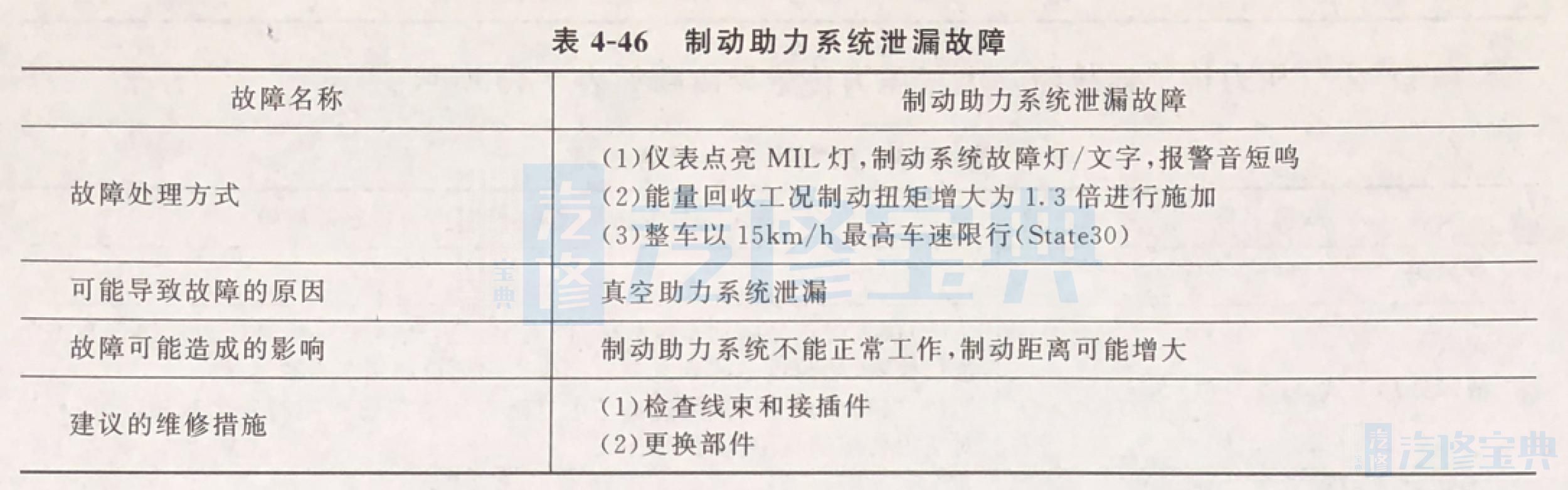

(16)制动助力系统泄漏故障 制动助力系统泄漏故障如表4-46所示。

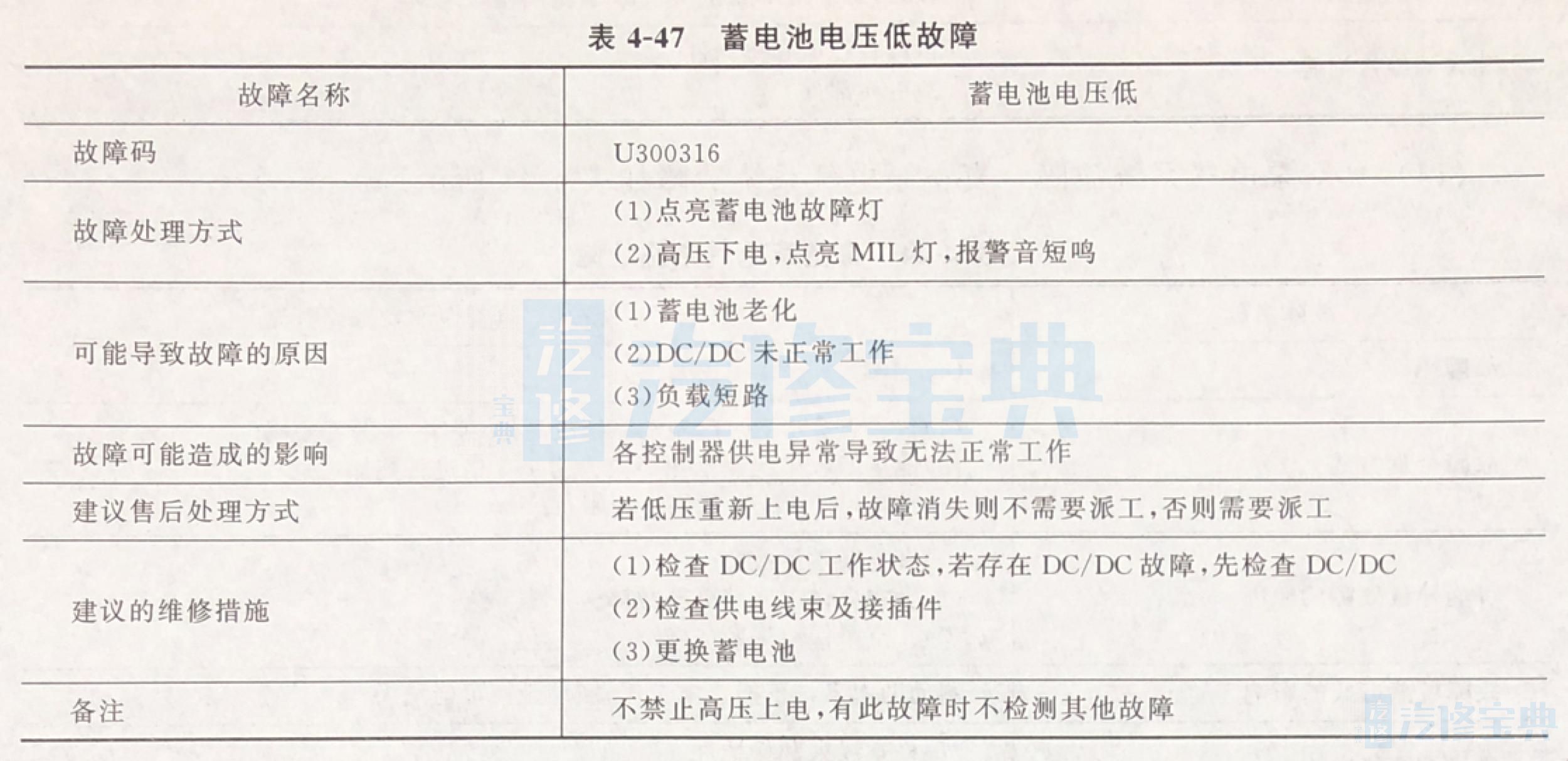

(17)蓄电池电压低故障 蓄电池电压低故障如表4-47所示。

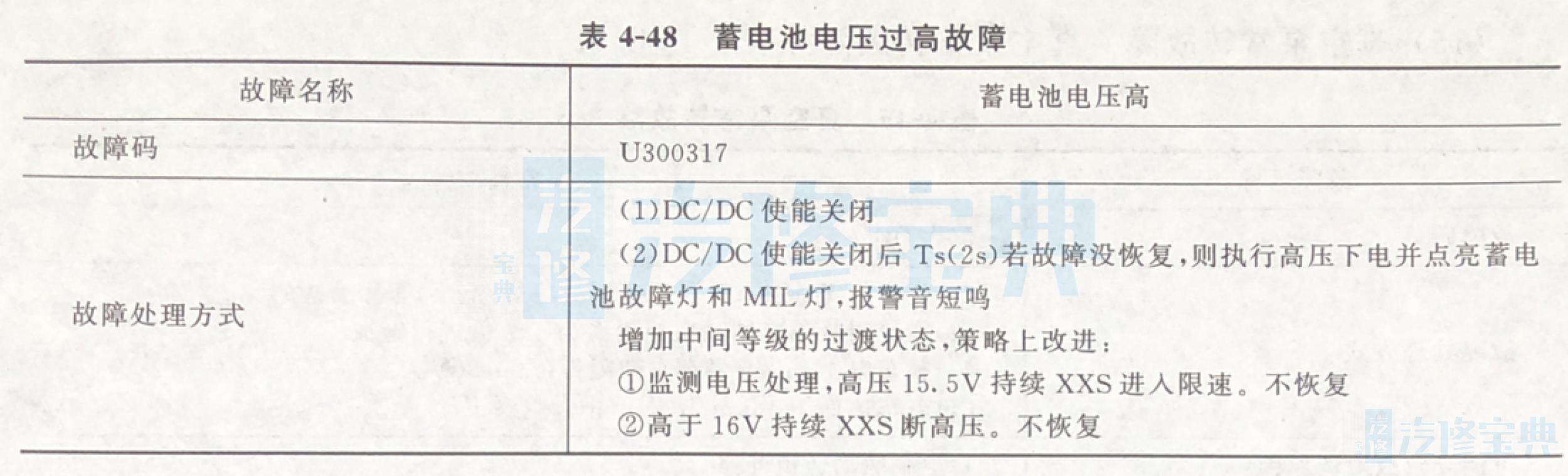

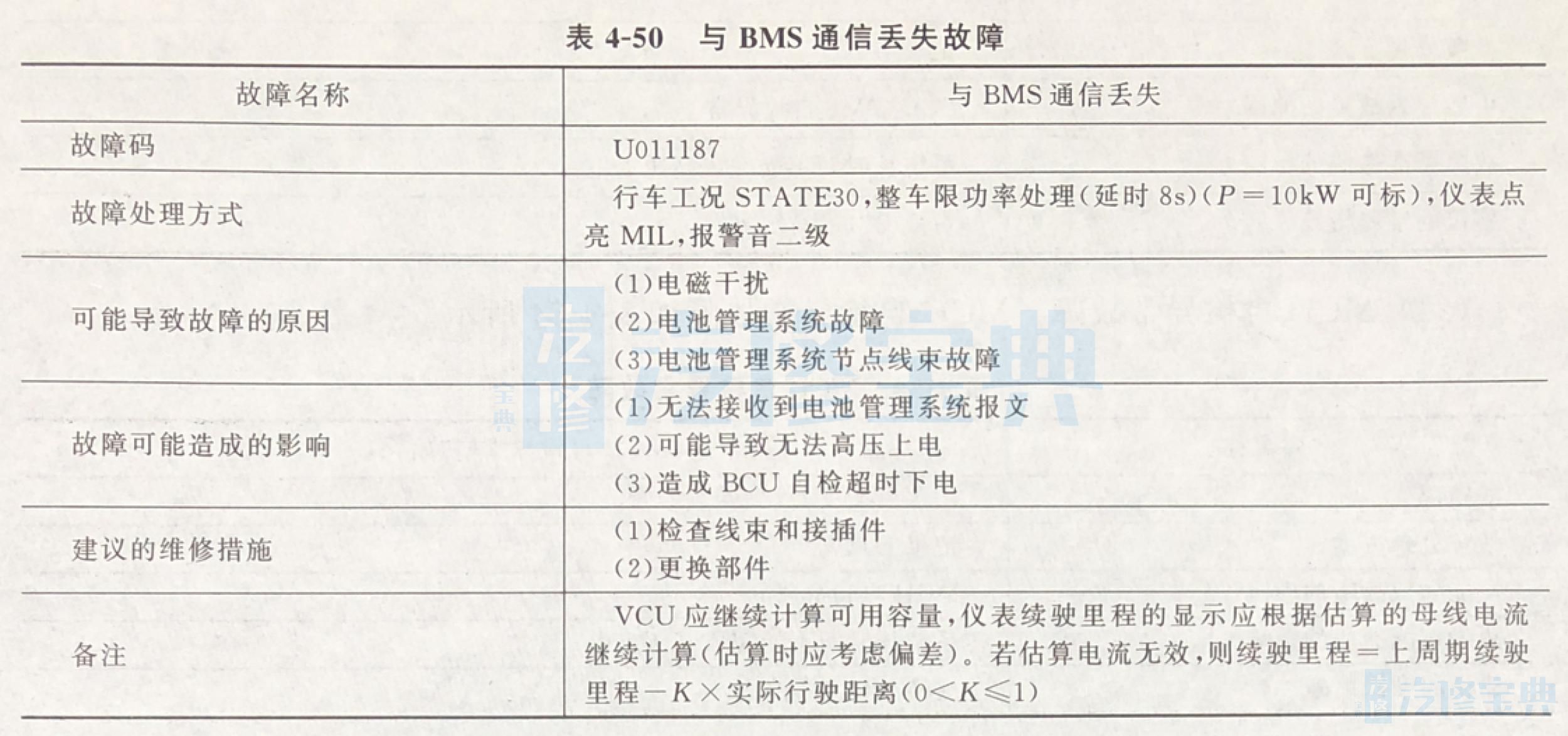

(18)蓄电池电压过高故障 蓄电池电压过高故障如表4-48所示。

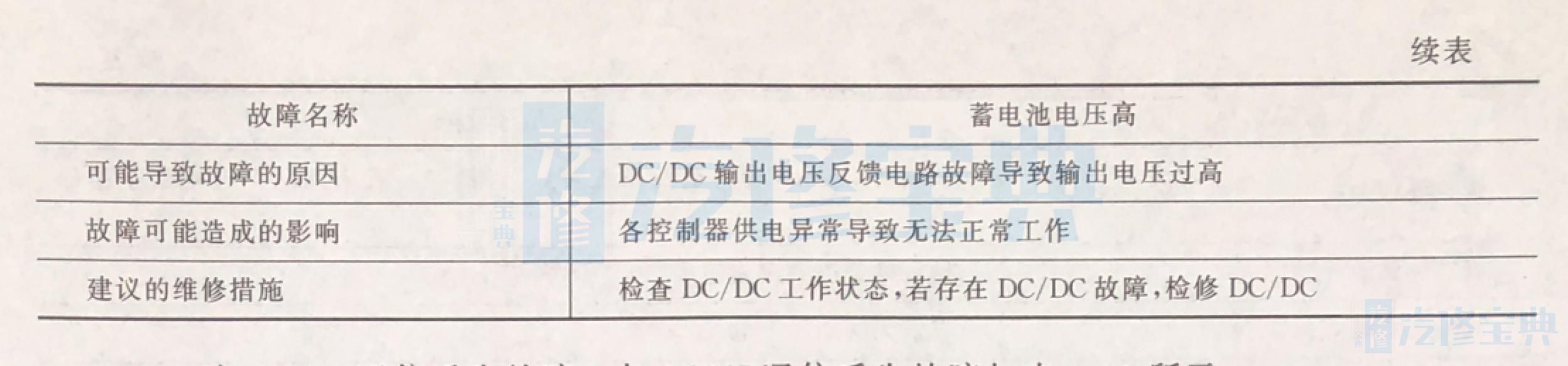

(19)与MCU通信丢失故障 与MCU通信丢失故障如表4-49所示。

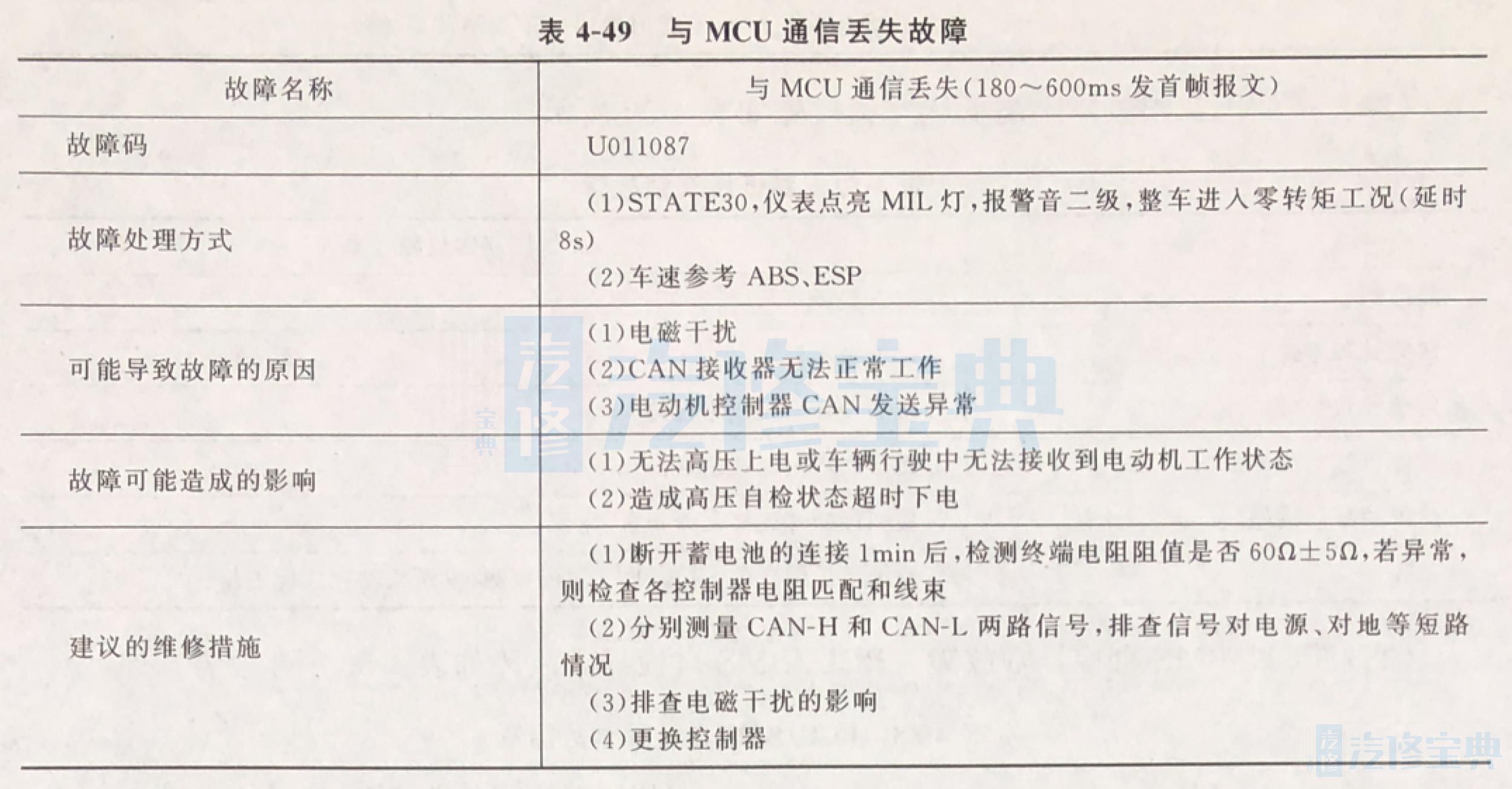

(20)与BMS通信丢失故障 与BMS通信丢失故障如表4-50所示。

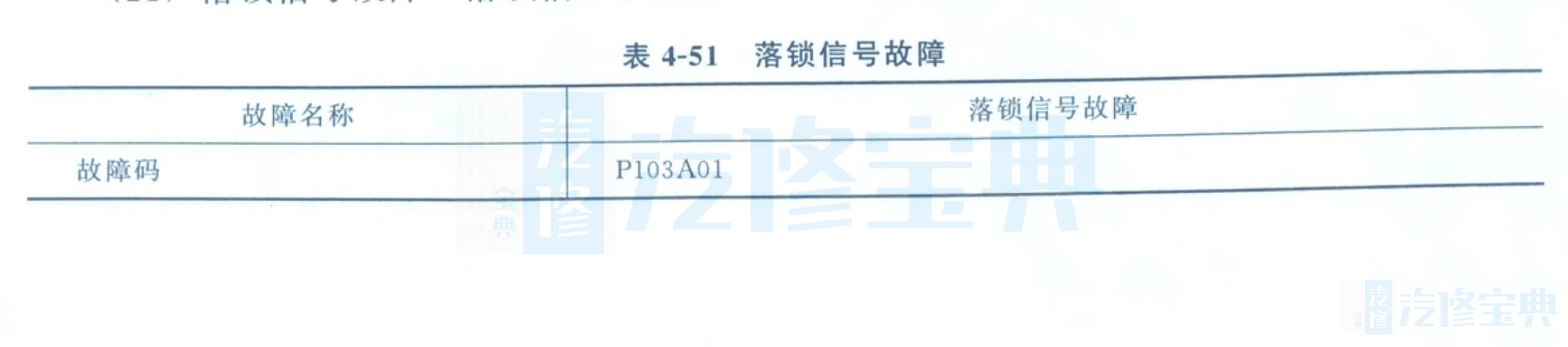

(21)落锁信号故障 落锁信号故障如表4-51所示。

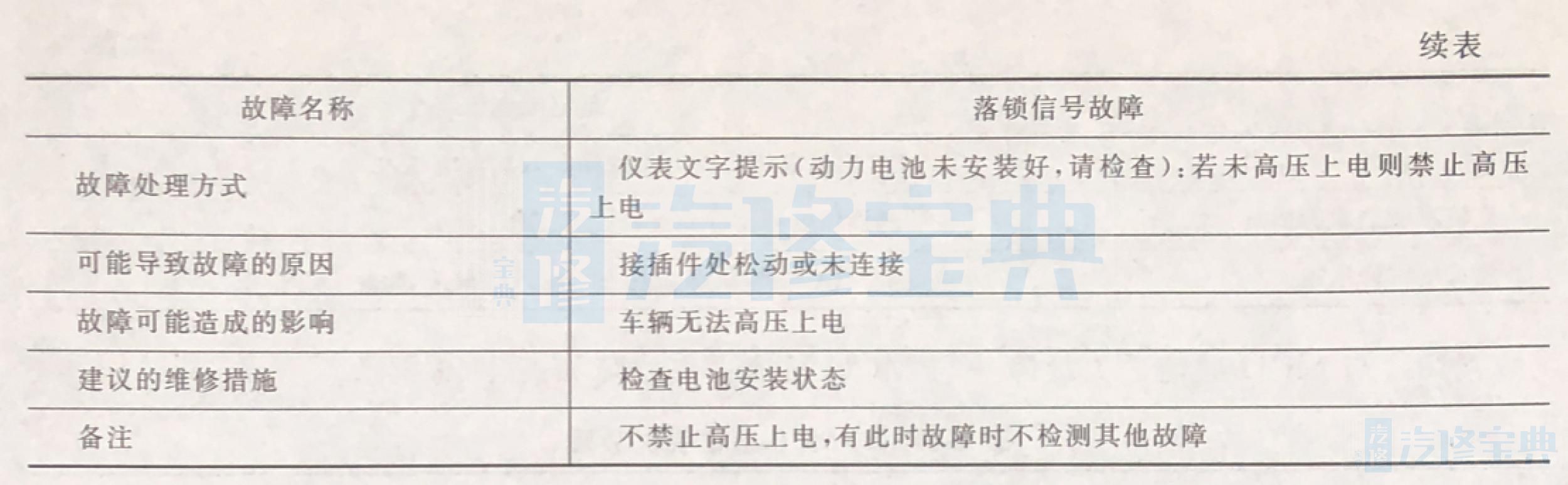

(22)高低压互锁故障 高低压互锁故障如表4-52所示。

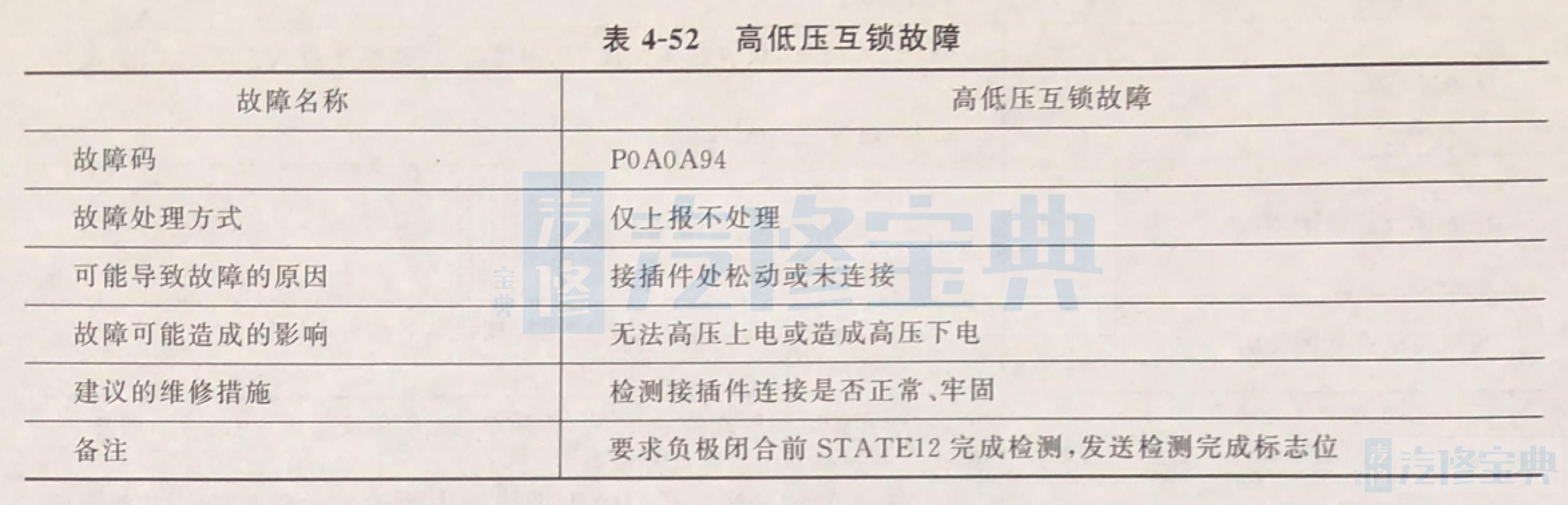

(24)MCU自检异常故障 MCU自检异常故障如表4-54所示。

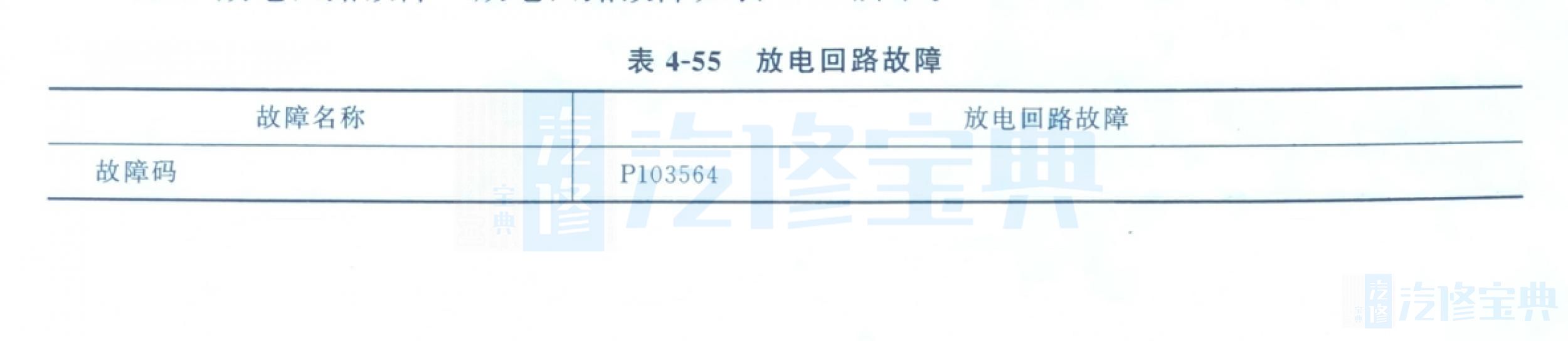

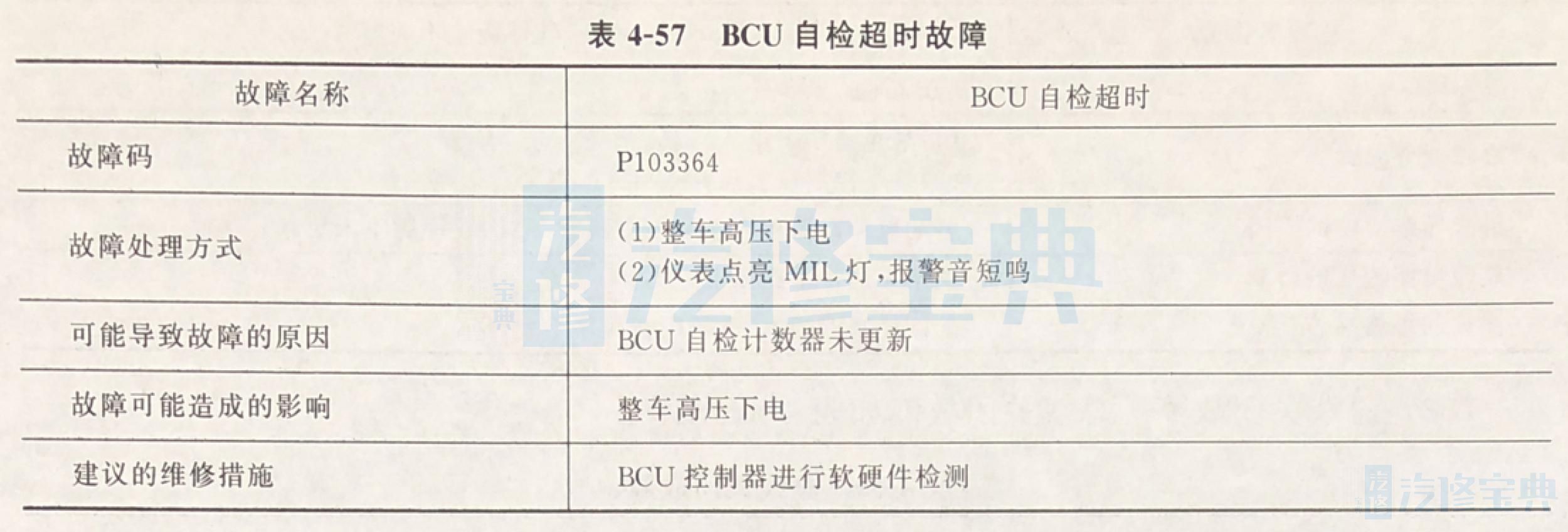

(25)放电回路故障 放电回路故障如表4-55所示。

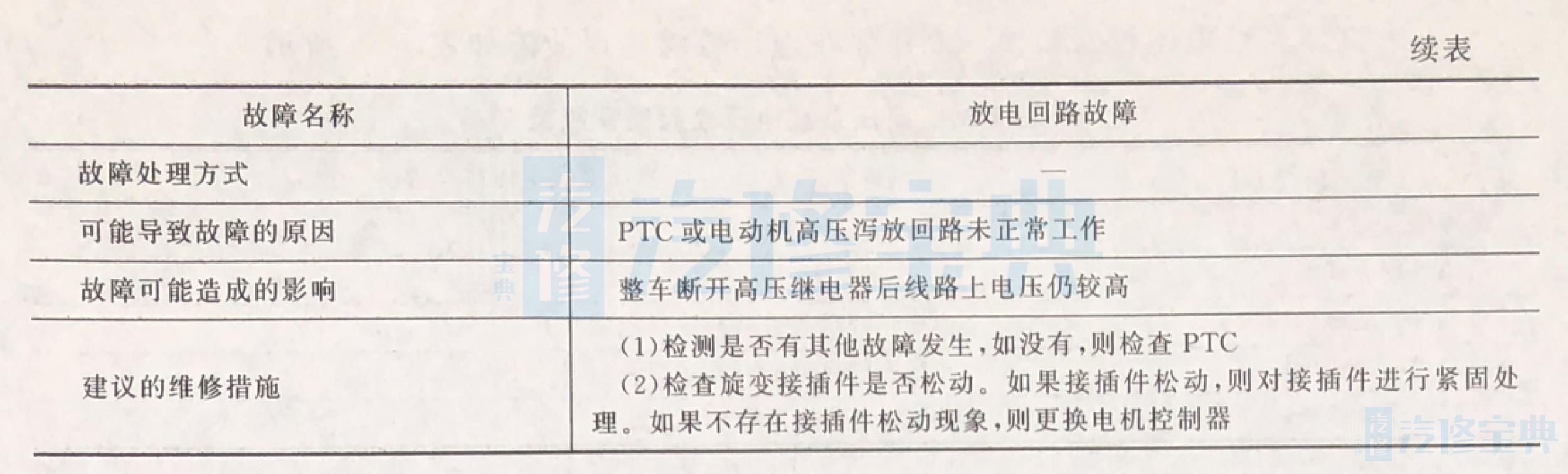

(26)高压自检超时故障 高压自检超时故障如表4-56所示。

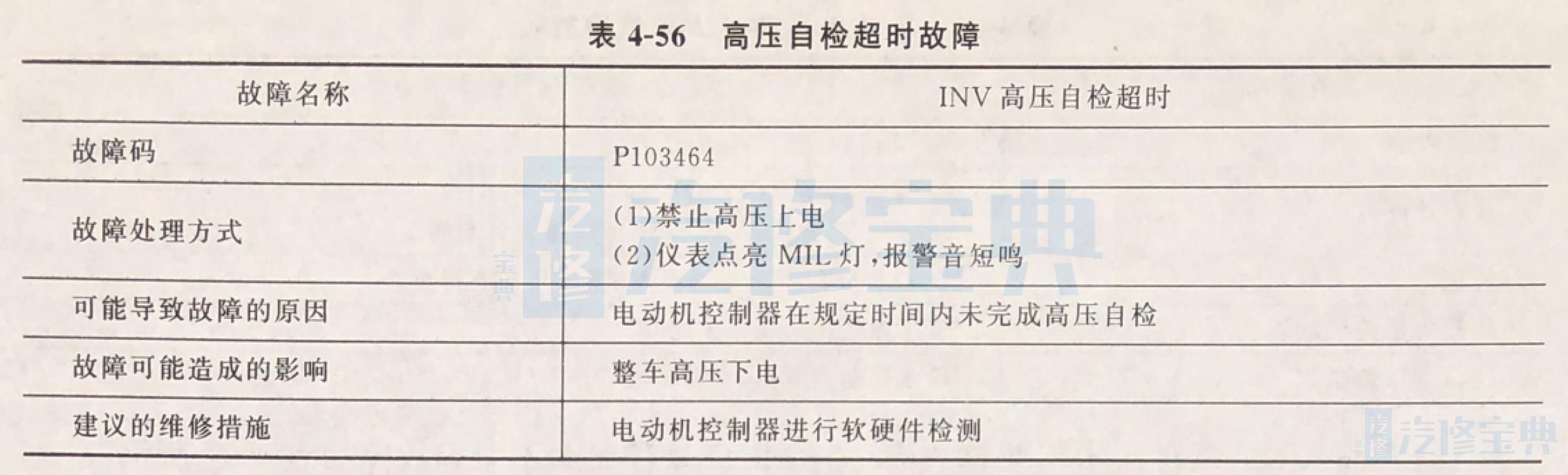

(27)BCU自检超时故障 BCU自检超时故障如表4-57所示。

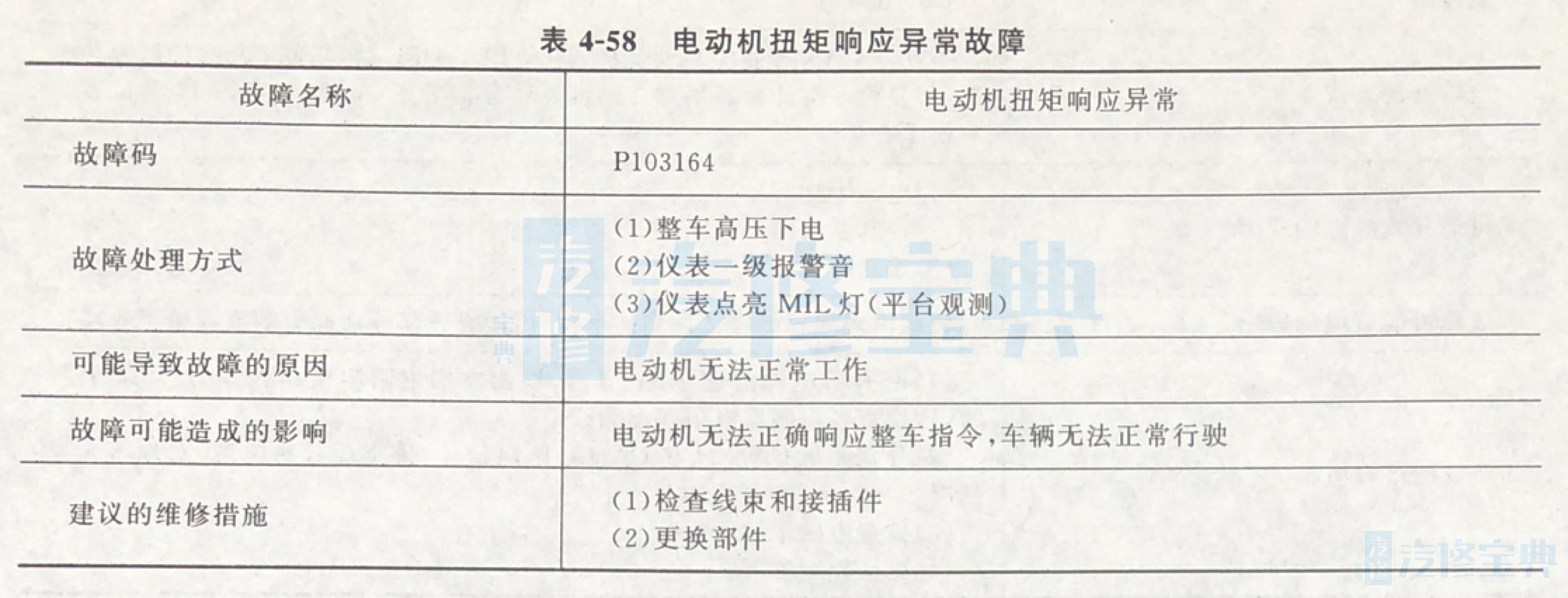

(28)电动机扭矩响应异常故障 电动机扭矩响应异常故障如表4-58所示。

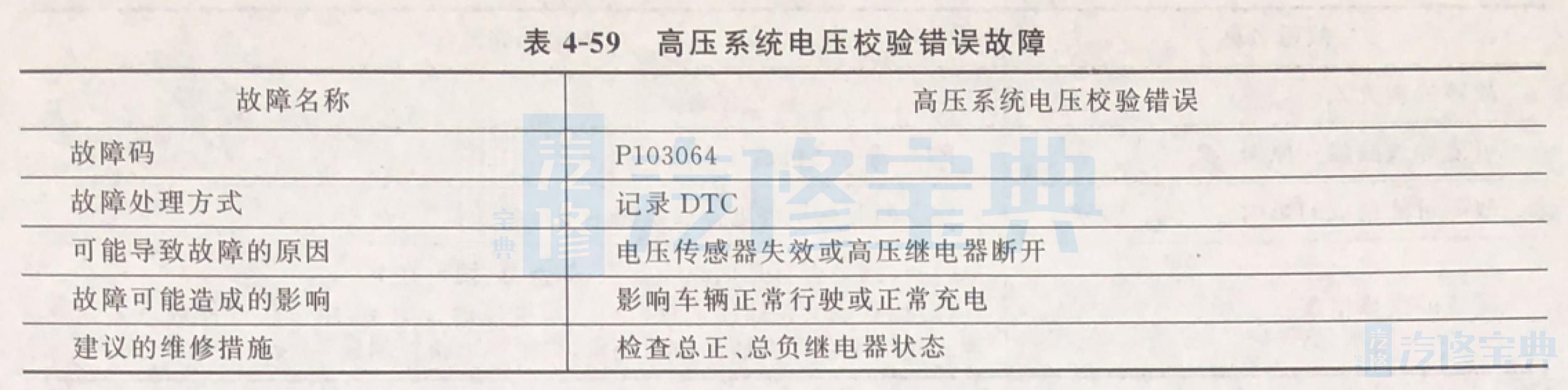

(29)高压系统电压校验错误 高压系统电压校验错误故障如表4-59所示。

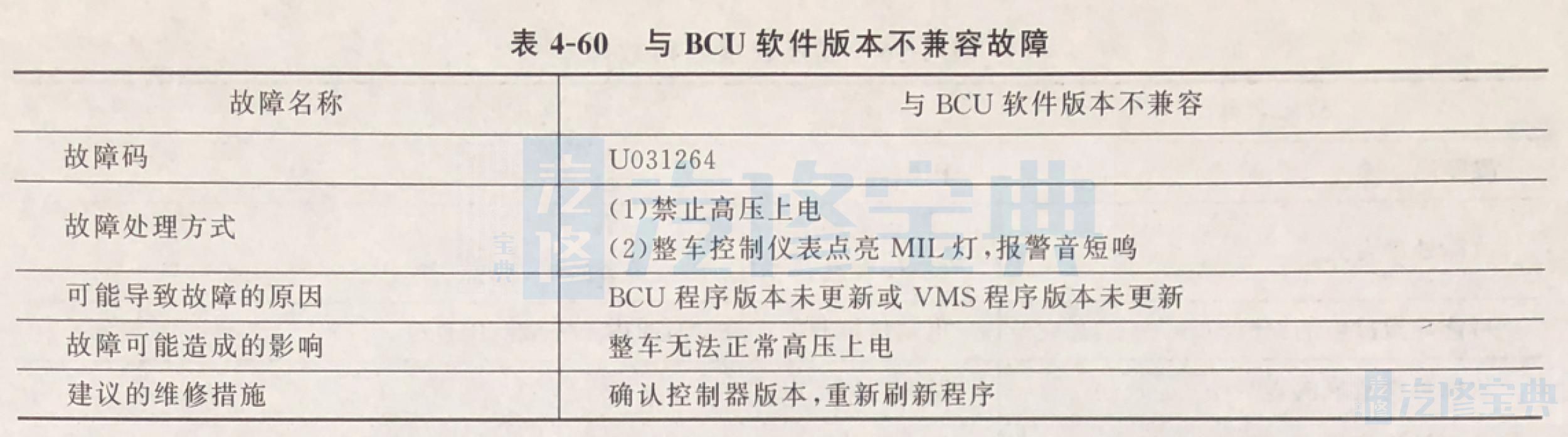

(30)与BCU软伯版本不兼容故障 与BCU软件版本不兼容故障如表4-60所示。

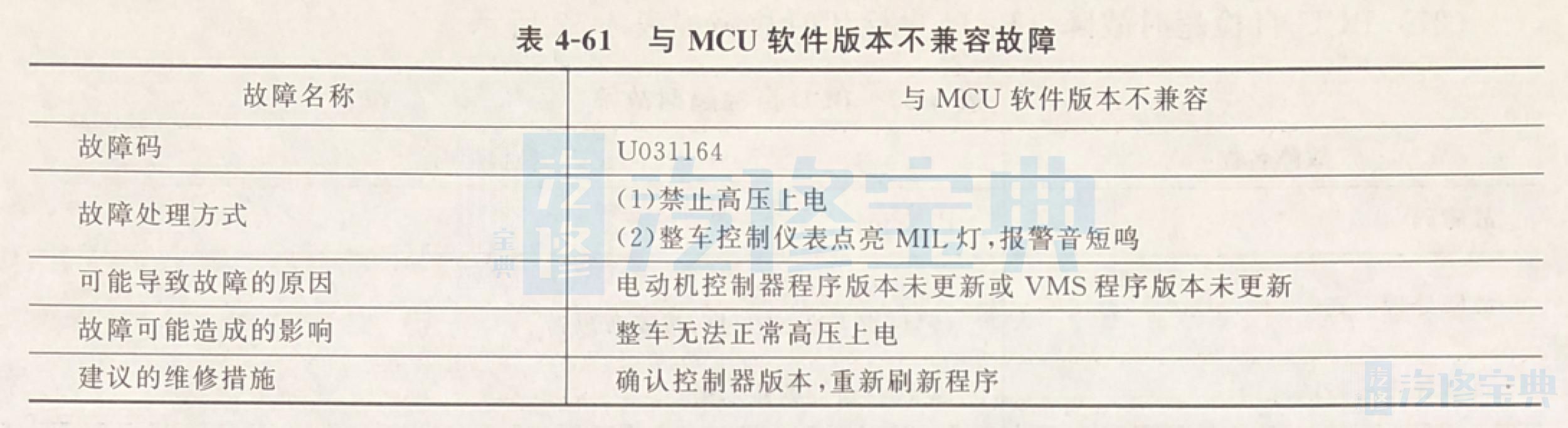

(31)与MCU软件版本不兼容故障 与MCU软件版本不兼容故障如表4-61所示。

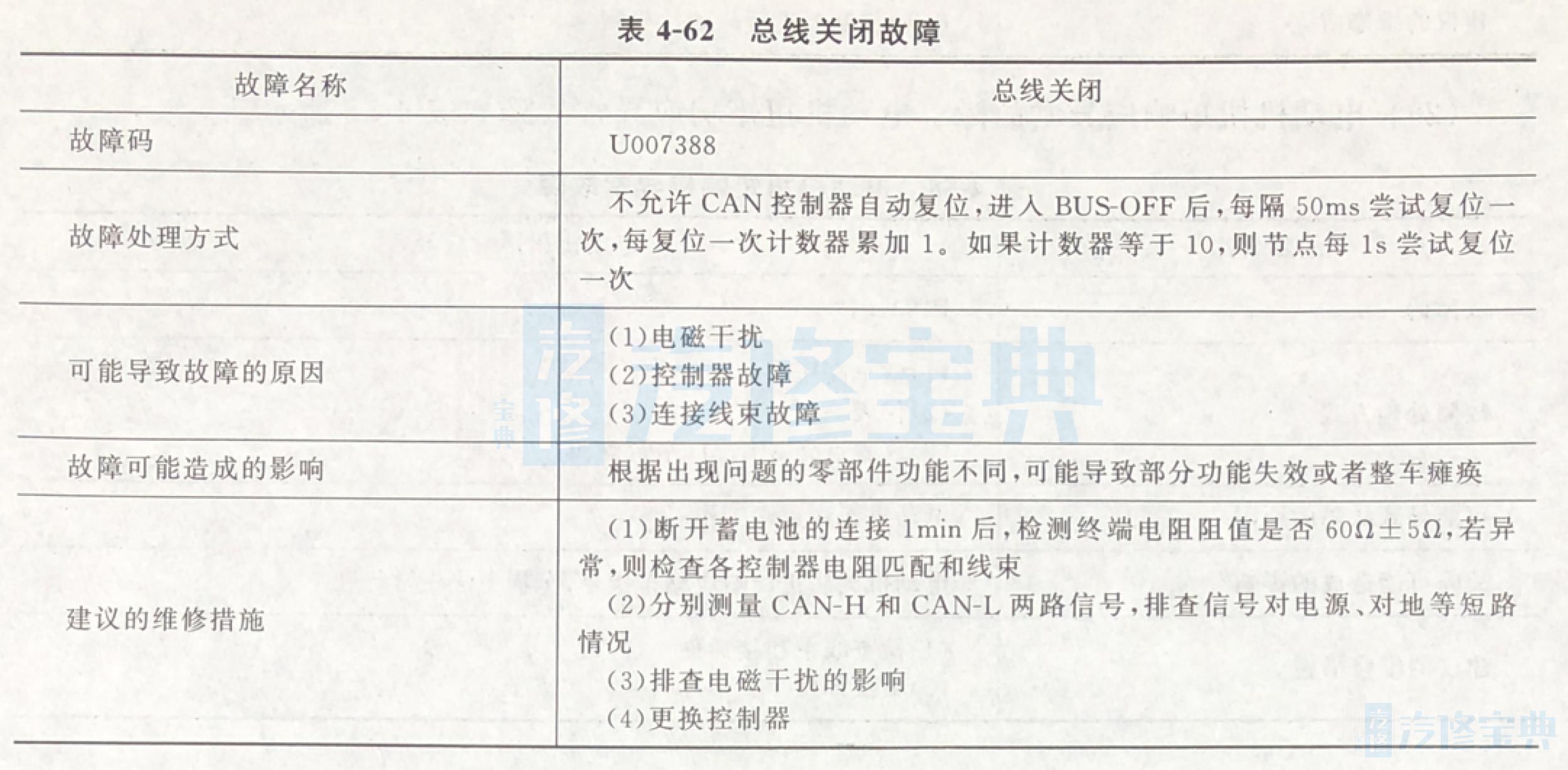

(32)总线关闭故障 总线关闭故障如表4-62所示。