1.启动过程。 启动过程中,发动机转速主要用于控制离合器。根据启动特性,变速箱控制单元识别出发动机标定转速,并通过离合器转矩功能调整发动机转速。驾驶员输入信号和变速箱控制单元内部要求是决定启动特性的参数。 经济驾驶模式下,例如起步时加速踏板踏下的角度很小,发动机怠速运转到起步转速的变化在低转速下完成;离合器打滑时间短,发动机转速低,使燃油经济性很高。运动模式下,发动机怠速转速到起步转速的变化下完成,高发动机转矩相应产生高汽车加速性。发动机不同(汽油/柴油),转矩和转矩曲线的起步特性也不同。 2.电子控制部分。 下列参数用于离合器控制: ①发动机转速; ②变速箱输入转速; ③加速踏板位置; ④发动机转矩; ⑤制动力; ⑥变速箱油温。

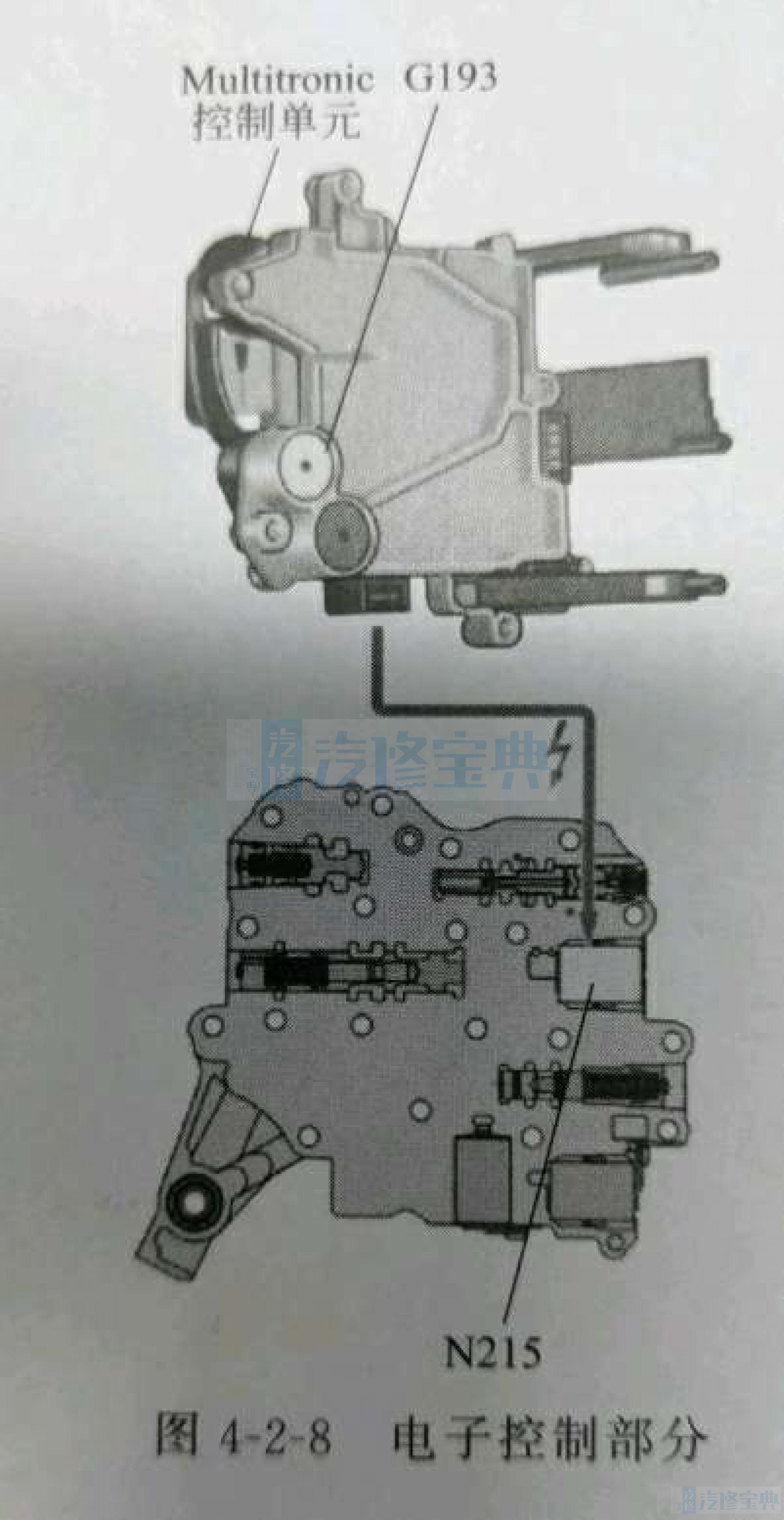

变速箱控制单元通过这些参数计算出离合器额定压力,并且确定压力调节阀N215的控制电流,因此,离合器压力和离合器传递的发动机转矩也相应随控制电流变化而变化。液压传感器G193检测液压控制部分中的离合器压力(实际离合器压力),实际离合器压力与变速箱控制单元计算的额定压力不断进行比较。实际压力与额定压力通过模糊理论被持续监控。若两者差值超过一定范围,便会进行修正。为防止过热,离合器被冷却,离合器温度由变速箱控制单元监控。电子控制部分如图4-2-8所示。

3.液压控制部分。

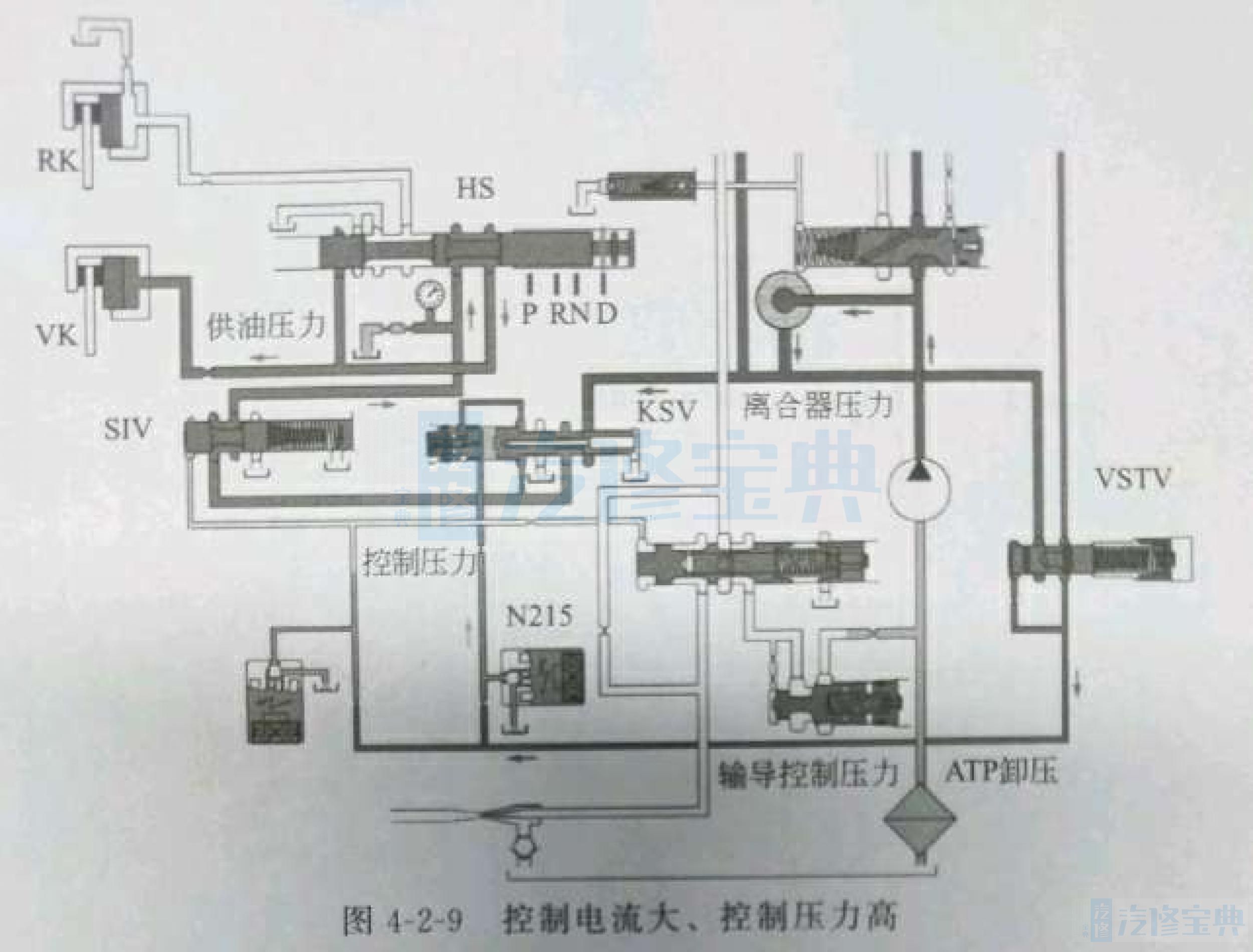

离合器压力与发动机转矩成正比,与系统压力无关。压力调整阀N215和输导压力阀(VSTV)提供一个约为5bar的常压。根据变速箱控制单元计算的控电流值,N215产生一个控制压力,该压力控制离合器控制阀(KSV)位置。

4.控制电流大、控制压力高(图4-2-9)。

离合器控制阀(KSV)控制离合器压力,同时也调整待传递的发动机转矩。离合器控制阀(KSV)的压力由系统压力提供,KSV根据N215的触发信号产生离合器控制压力。高控制压力产生高离合器压力。离合器压力通过安全阀(S1V)传到手动换挡阀(HS),手动换挡阀将转矩传到前进挡离合器(位置D)或倒挡离合器(位置R)。根据换挡杆位置控制离合器与油底壳相通。换挡杆位置位于N和P时,手动换挡阀切断供油,两组离合器都与油底壳相通。

5.安全切断(图4-2-10)。

若实际离合器压力明显高于离合器额定压力,则会进入安全紧急故障状态。此情况下,无论手动换挡阀处于何位置以及它系统状态如何,离合器压力都要卸掉。安全切断由安全控制阀(SIV)来实现,确保离合快速分离。

6.SIV由电磁阀N88激活。

当控制压力上升到4bar时,到离合器控制阀(KSV)的供油被切断,油底壳与手动换挡阀的连接通道打开。

7.过载保护。

利用模型计算,变速箱控制单元计算出离合器打滑温度、待传递的发动机转矩以及变速箱油温。若测得的离合器温度因离合器过载而超出标定界限,则发动机转矩将减小。

发动机转矩被减小到发动机怠速转速上限时,短时间内,发动机对加速踏板信号可能无反应,离合器冷却系统确保短时间内降温,此后又迅速重新提供发动机最大转矩。离合器过载几乎是不可能的。

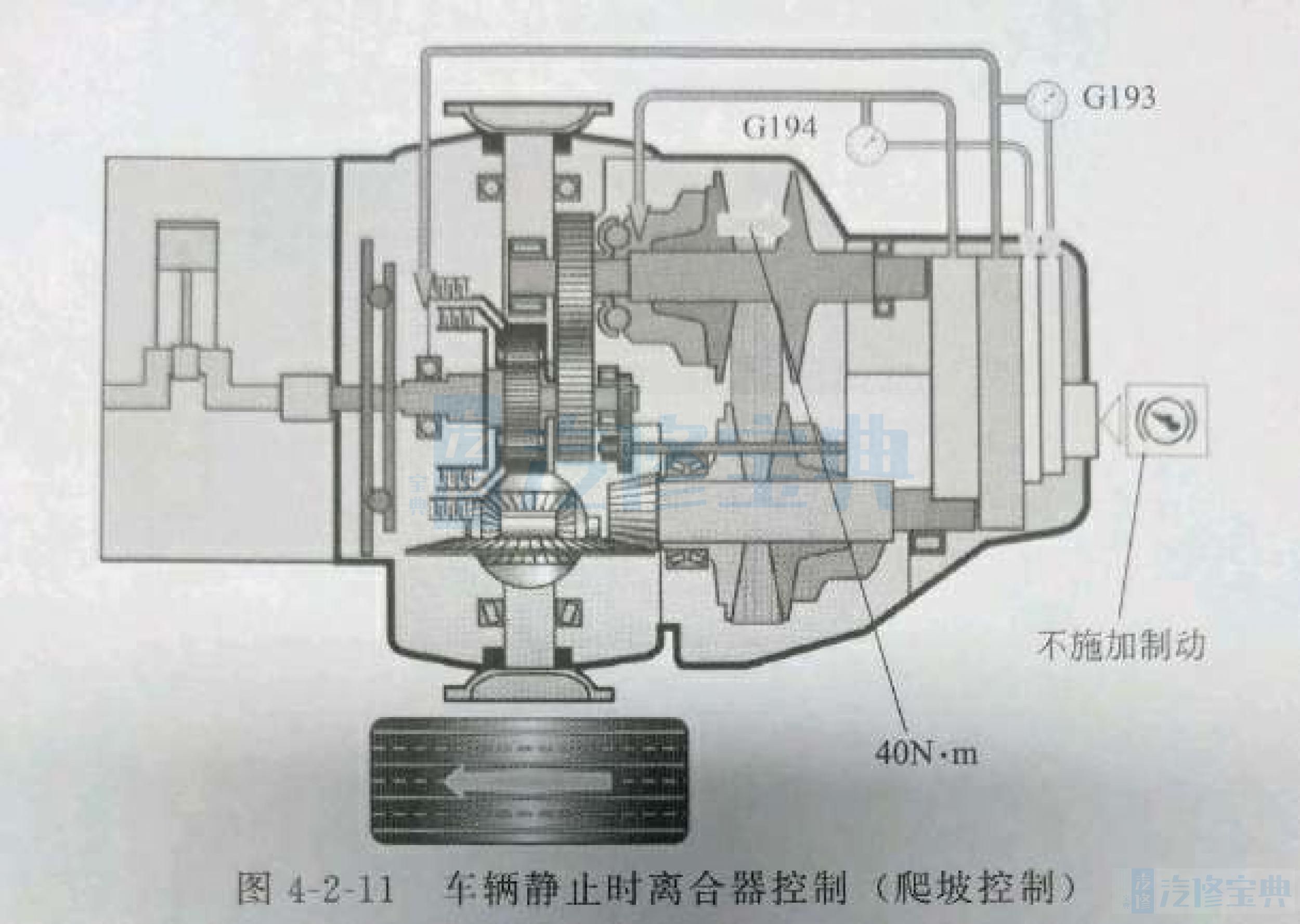

8.车辆静止时离合器控制(爬坡控制)。

选择前进挡,发动机怠速运转时,爬坡控制功能将离合器设定到一个额定的打滑转矩(离合器转矩)。

汽车运行状态与带有变矩器的自动变速箱汽车相同。选择的离合器压力与输入转矩互相协调,使汽车处于“爬坡”功能。根据车辆行驶状态和车速,输入转矩在额定范围内变化。链轮锥面提供的接触压力由G194控制,用于精确控制离合器转矩。

注意:

①爬坡控制允许不踩加速踏板(驻车时)也可调节离合器转矩,因此增强了驾驶舒适性;

②接触压力与链轮装置1处的发动机输入转矩成正比,利用G194可以精确计算和控制离合器转矩(图4-2-11)。

9.爬坡控制特点。

爬坡控制特点为当车辆静止,制动器作用时,减小爬坡转矩;于是,发动机不必产生如此大的转矩(离合器片间隙也增加)(图4-2-12)。

注意:

①若汽车停于坡道上,制动压力不足,车辆回溜时,离合器压力将增大,使汽车停住;

②由于降低了汽车的运转噪声(车辆静止,发动机怠速运转时产生的嗡嗡声),并且只需稍加制动即可停住汽车,因而改善了燃油经济性和舒适性;

③通过两个变速箱输出速度传感器G195和G196可以区分汽车是向前行驶还是向后行驶,使坡道停住功能可以实现。

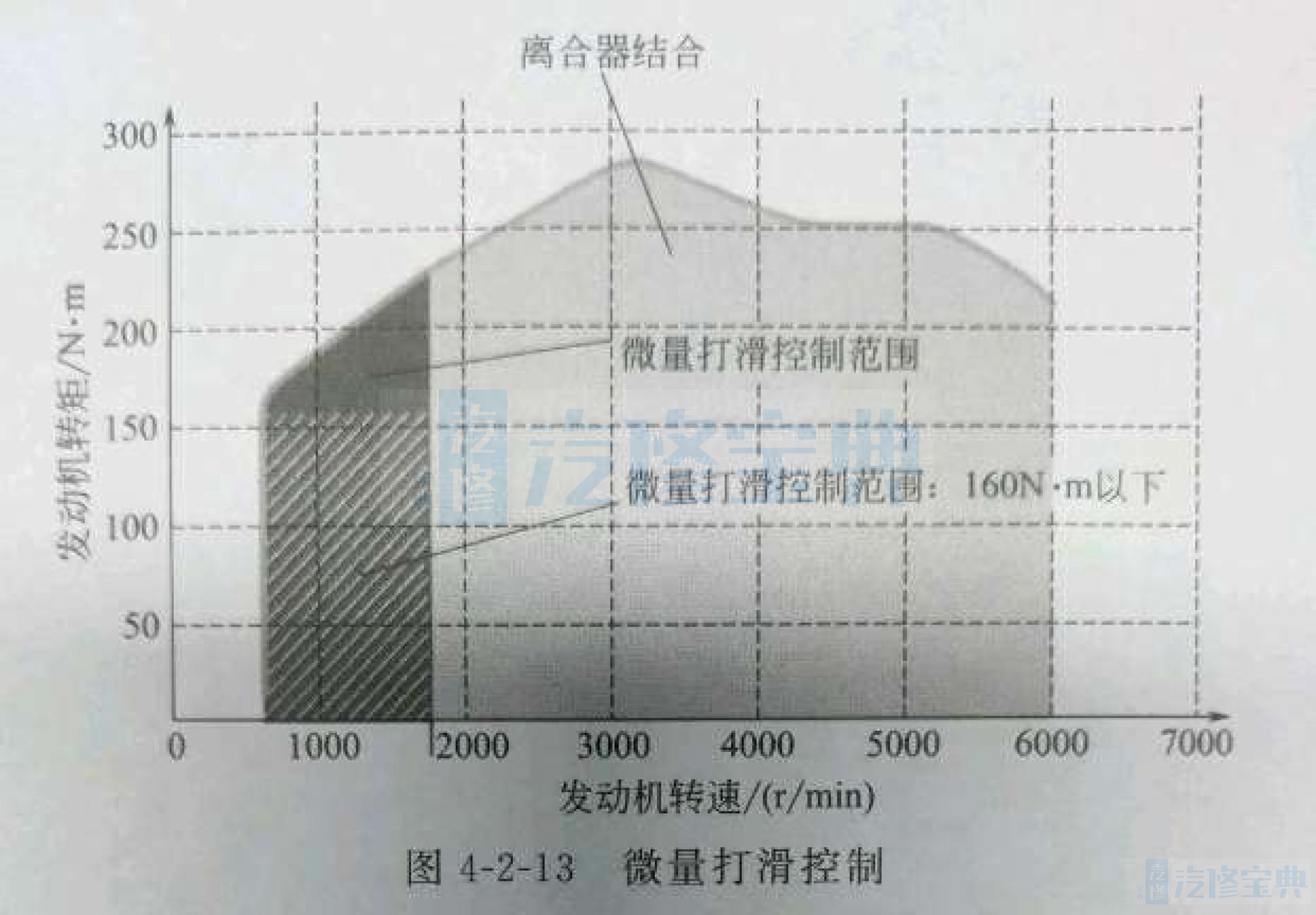

10.微量打滑控制。

微量打滑控制(图4-2-13)适应离合器控制和减缓发动机产生的转矩振动。在部分负荷状态下,离合器特性被调整到160N·m发动机转矩状态。当发动机转速上升到约1800r/min,转矩约达220N·m时,离合器在所谓的“微量打滑”模式下工作。在此工作模式下,变速箱输入轴和链轮装置1之间的打滑率(速度差别)保持在5~20r/min之间。为此,变速箱控制单元将变速箱输入转速传感器G182提供的信号与发动机转速信号相比较(考虑辅助减速齿轮挡)。传感器G182监测链轮装置1的转速。

11.离合器控制匹配。

为了能在任何工作状态下和其寿命内使离合器控制舒适性能不变,控制电流及离合器转矩之间的关系必须不断优化。因离合器的摩擦系数经常变化,所以这一点很重要。摩擦系数取决于下列因素。

①变速箱油(质量、老化、损耗)。

②变速箱油温。

③离合器温度④离合器打滑。

为补偿这些影响和优化离合器控制,在爬坡控制模式和部分负荷状态下,控制电流和离合器转矩要相匹配。

爬坡模式下匹配(施加制动)如下。

①如前所述,在爬坡模式中有一个额定的离合器转矩,变速箱控制单元检测控制电流(来自N215)和来自压力传感器G194的数据(接触压力)间的关系,并且将这些数据存储起来。实际数据用于计算新的特性参数。

②匹配功能用于保持恒定离合器控制质量。

③传递大转矩时,匹配数据也影响离合器压力的计算(离合器完全接合)。

④离合器压力不需要很高,适合的离合器压力有助于提高效率。

12.离合器冷却系统(图4-2-14)为了保护离合器不暴露在高温之下,离合器由单独的油流来冷却(特别是在苛刻条件下行驶)。为减少因离合器冷却时的动力损失,冷却油流由集成在阀体上的冷却油控制单元在需要时接通。冷却油量可通过吸气喷射泵来增加(吸气泵)而不必对油泵容量有过高的要求。

为优化离合器冷却性能,冷却油仅传递到动力传递离合器链轮装置。前进挡离合器的冷却油和压力油通过变速箱输入轴的孔道流通。两油路由钢管彼此分开,钢管被称为“内部件”。变速箱输入轴出油口上安有“润滑油分配器”,将润滑油引导到前进挡离合器或倒挡离合器。

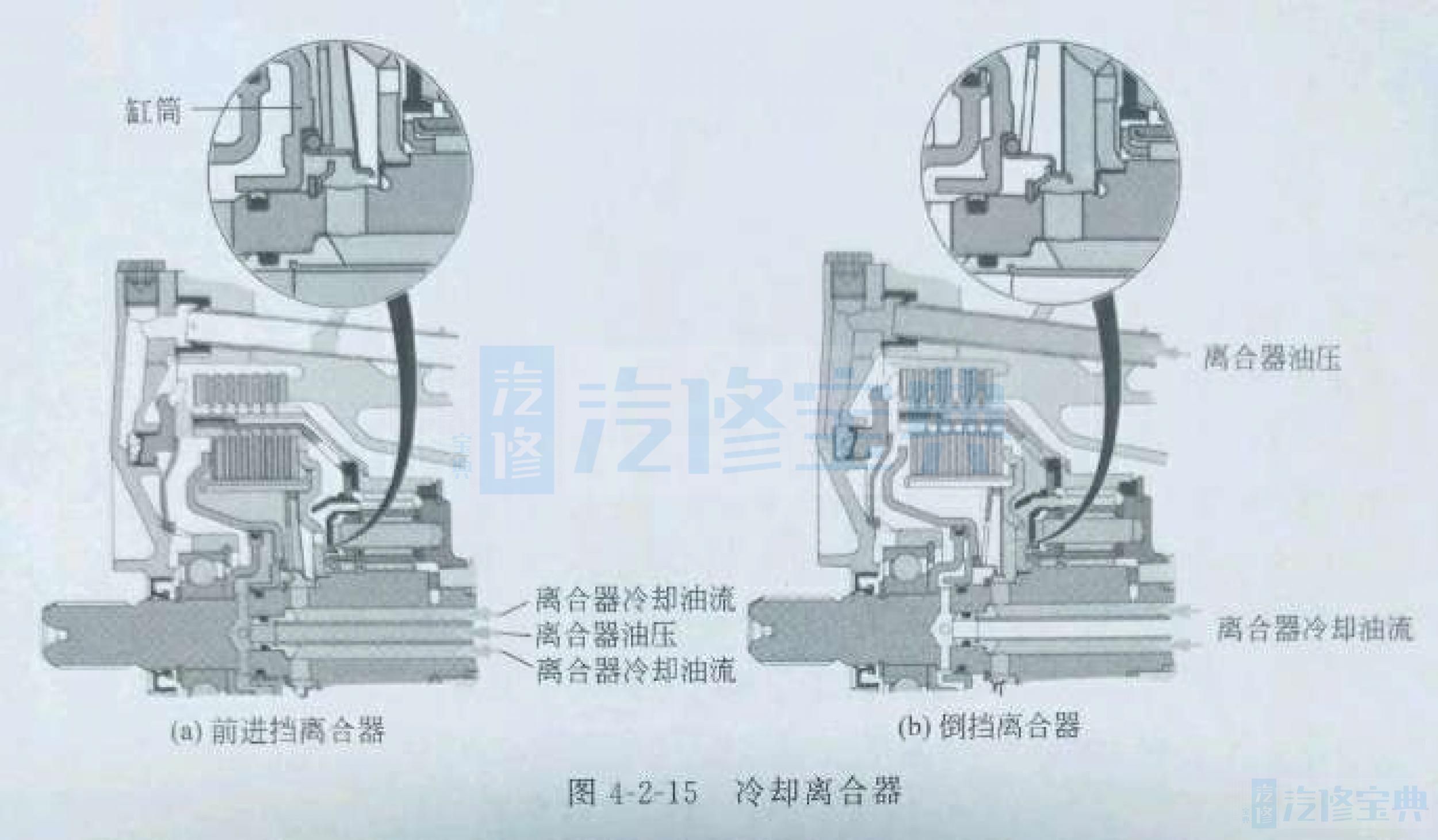

(1)冷却前进挡离合器[图4-2-15(a)]。

①若前进挡离合器接合,离合器缸筒(压盘)将润滑油分配器压回。

②在此位置,冷却油流经润滑油分配器前端面流过前进挡离合器。

(2)冷却倒挡离合器[图4-2-15(b)]。

①若前进挡离合器不工作(发动机怠速运转或倒挡离合器工作时),则润滑油分配器回到其初始位置。

②这种情况下,冷却油流到润滑油分配器,然后通过分配盘流回到倒挡离合器。分配器带轮油道内的部分润滑油流到行星齿轮系统,提供必要的润滑。

13.液压离合器冷却控制(图4-2-16)。

在离合器控制单元动作的同时,离合器冷却系统接通。变速箱控制单元向电磁阀N88提供额定电流,该电流产生控制压力控制离合器冷却阀(KKV)。离合器冷却阀(KKV)将压力从冷却油回油管传到吸气喷射泵(吸气泵)。压力油用于操纵吸气喷射泵(吸气泵)。

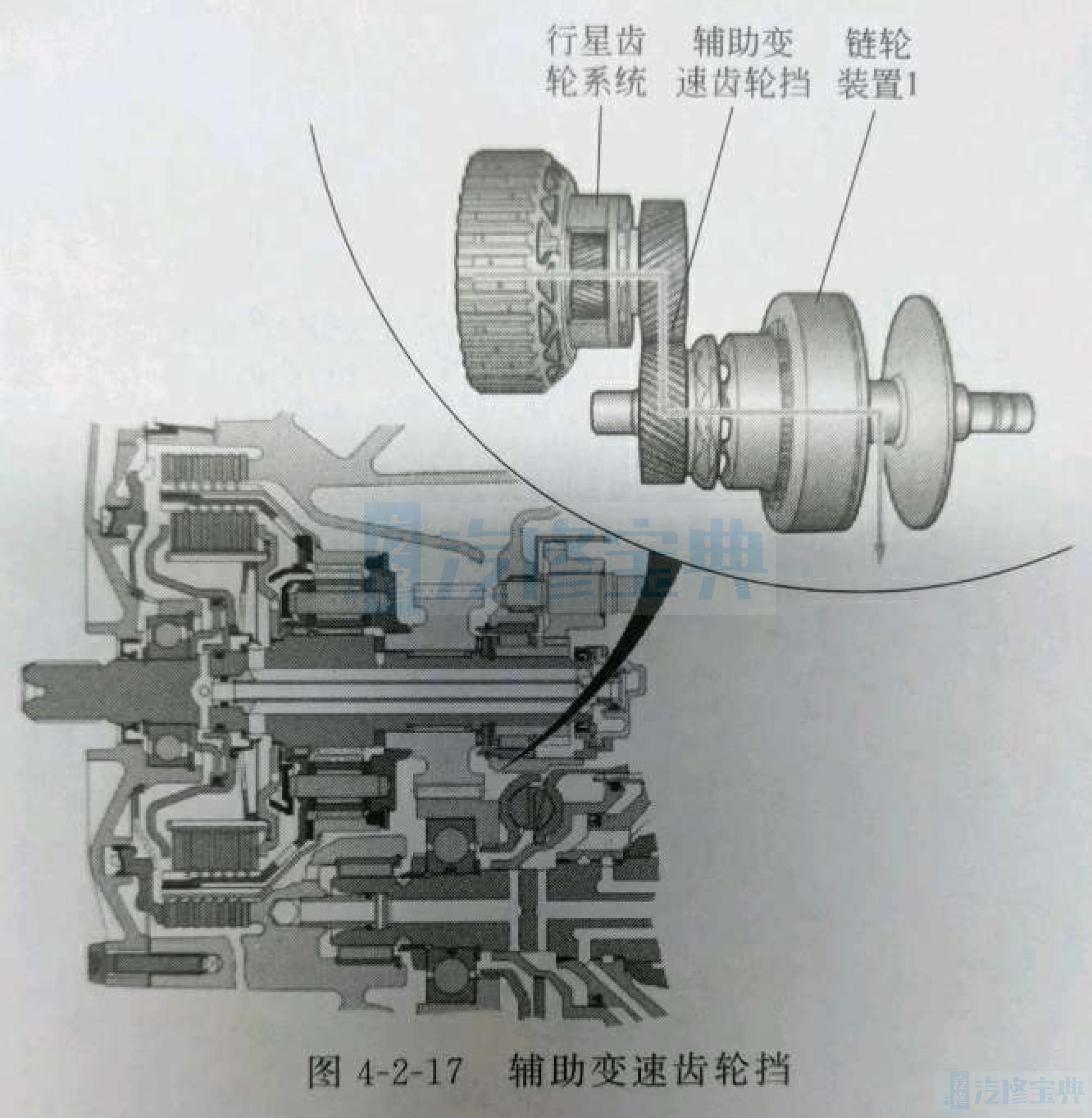

14.辅助变速齿轮挡(图4-2-17)。

由于受空间的限制,转矩通过辅助变速齿轮传递到变速器。辅助变速齿轮有不同的速比以适应发动机到变速箱的变化。于是,变速器在其最佳转矩范围内工作。

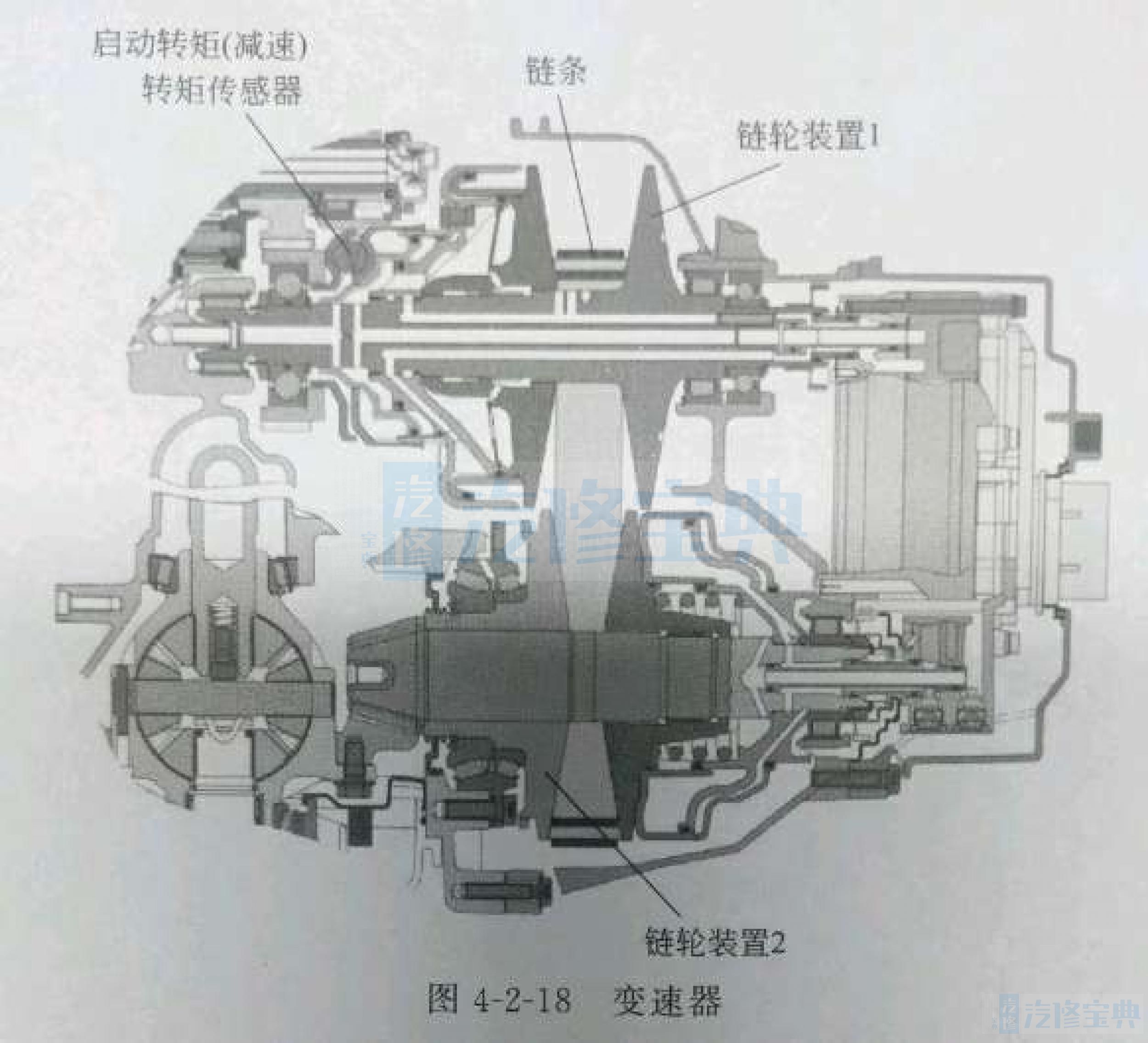

15.变速器(图4-2-18)。

Multitronic应用的变速器原理及变速器工作模式基于双活塞原理。此变速器的新特点为转矩传感器集成在链轮装置1上。链轮装置1和2个有一个将锥面链轮压回位的分离缸(压力缸)和用于调整变速比的分离缸(变速器分离缸)。双活塞原理是指利用少量压力油就可以很快地进行换挡,这可保证在相对低压时,锥面链轮有足够的接触压力。

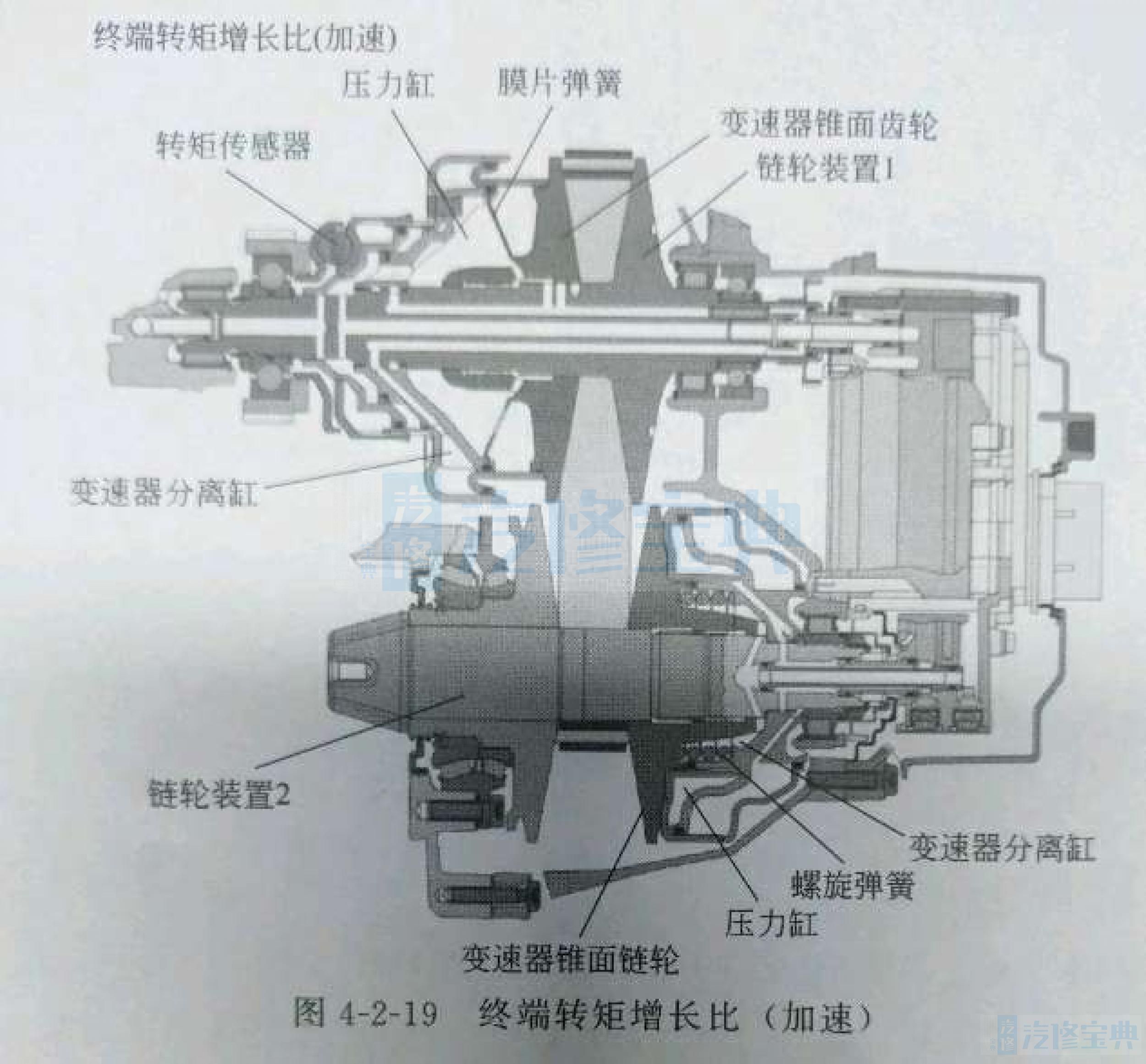

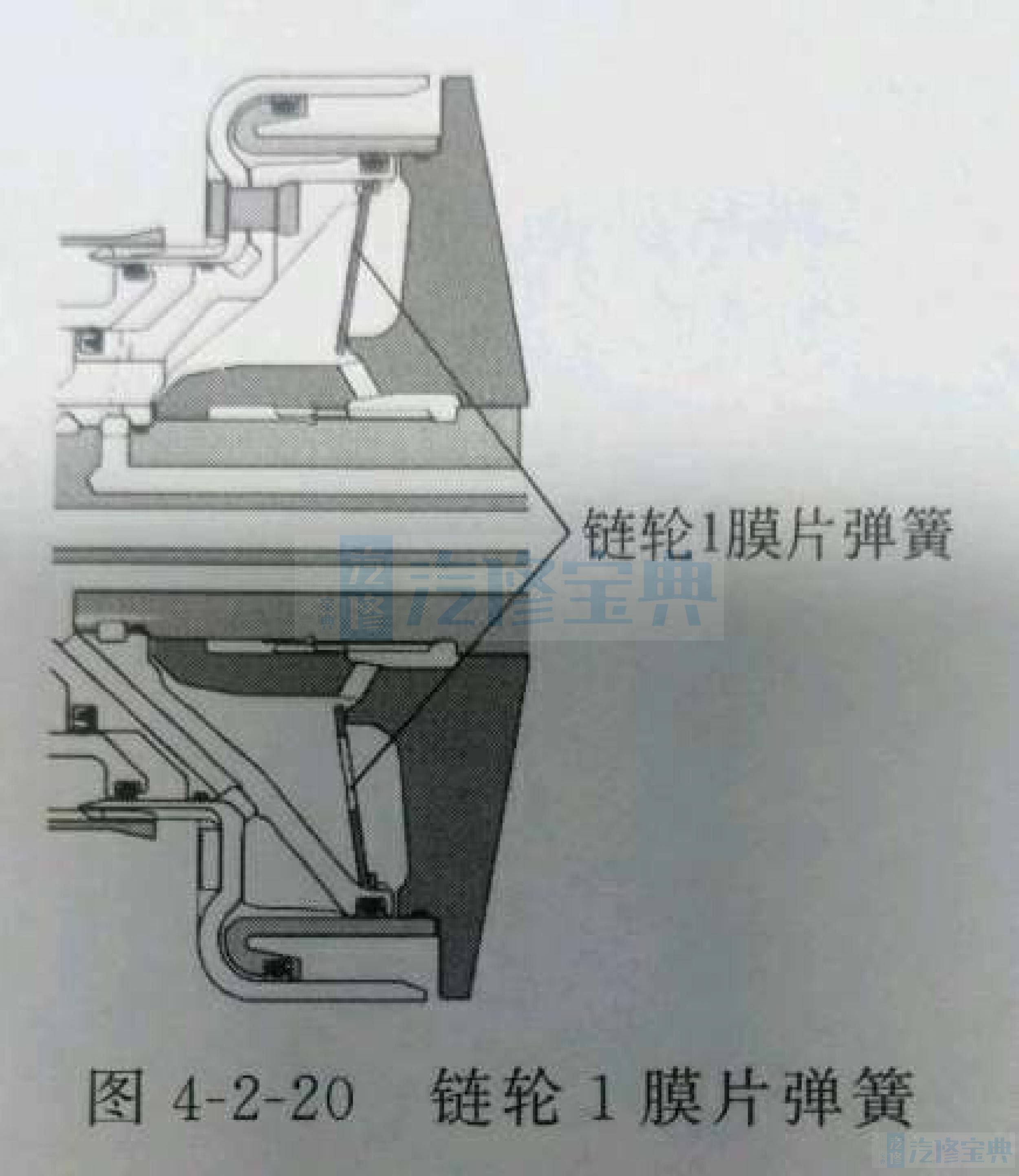

(1)调整:由于调整动态特性的要求,供给的压力油必须合适。为减少油量,分离缸的表面积要比压力缸小(图4219),因此调整所需油量相对较少。尽管油泵供油率低,仍然可获得很高的调整动力特性和较高效率。液压系统卸压时,链轮1的膜片弹簧和链轮2的螺旋弹簧产生额定的传动链条基础张紧力(接触压力)。在卸压状态下,变速器启动转矩变速比由链轮2的螺旋弹簧的弹力调整。

(2)接触压力为了发动机产生的转矩,锥面链轮和传动链之间需要很高的接触压力接触压力通过调节压力缸内的油压产生。根据液压原理,压力(接触压力)因压强和有效面积不同而不同。压力缸表面积很大,能够在低压油时提供所需的接触压力,相对低的油压对效率也有积极影响。

(3)牵引当汽车被牵引时,连轮2驱动链轮1。链轮分离缸和压力缸产生动态压力。系统设计时,通过变速器建立的动态压力将变速比调整到约1:1。链轮1和行星齿轮系统避免因发动机转速超差而受到保护。链轮1的膜片弹簧(图4-2-20)协助完成此过程。

16.换挡控制。

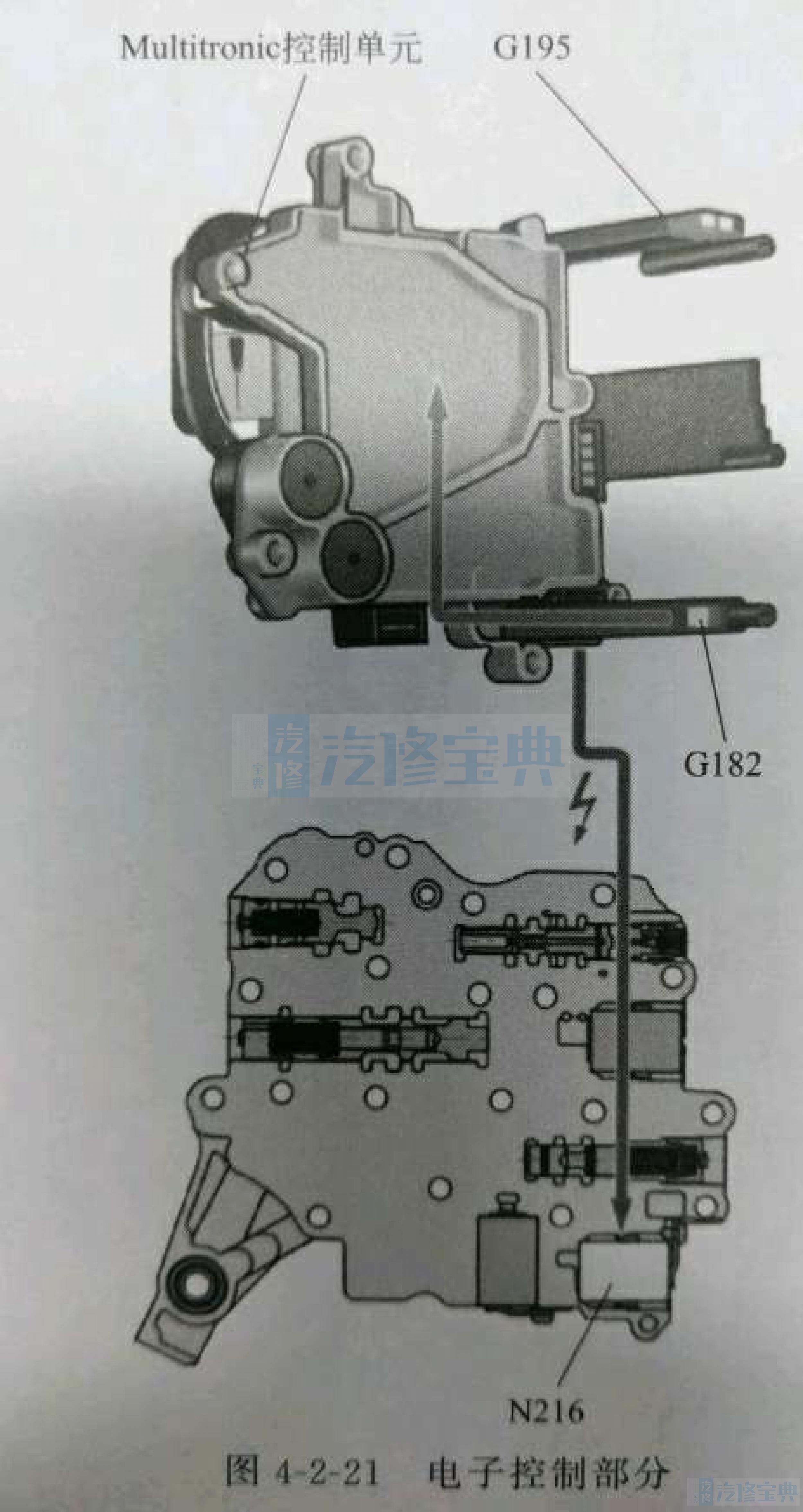

(1)电子控制部分(图421) Multitronic控制单元有一个动态控制程序(DRP)用于计算额定的变速箱输入转速。它是应用于多挡自动换挡中的动态换挡程序(DSP)的升级版本。为了在每个驾驶状态下获得最佳齿轮传动比,驾驶员输入信息和车辆工作状态要被计算在内。根据边界条件,动态控制程序计算出变速箱额定输人转速。传感器G182监测链轮1处的变速箱实际输人转速。变速箱控制单元根实际值与设定值间的比较,计算出乎压力调节阀N216的控制电流。N216产生液压换挡阀的控制压力,该压力与控制电流几成正比。通过检查来自G182(变速箱输入转速传感器)和G195(变速箱输出转速传感器)及发动机转速信号来实现对换挡的监控。

(2)液力换挡控制。

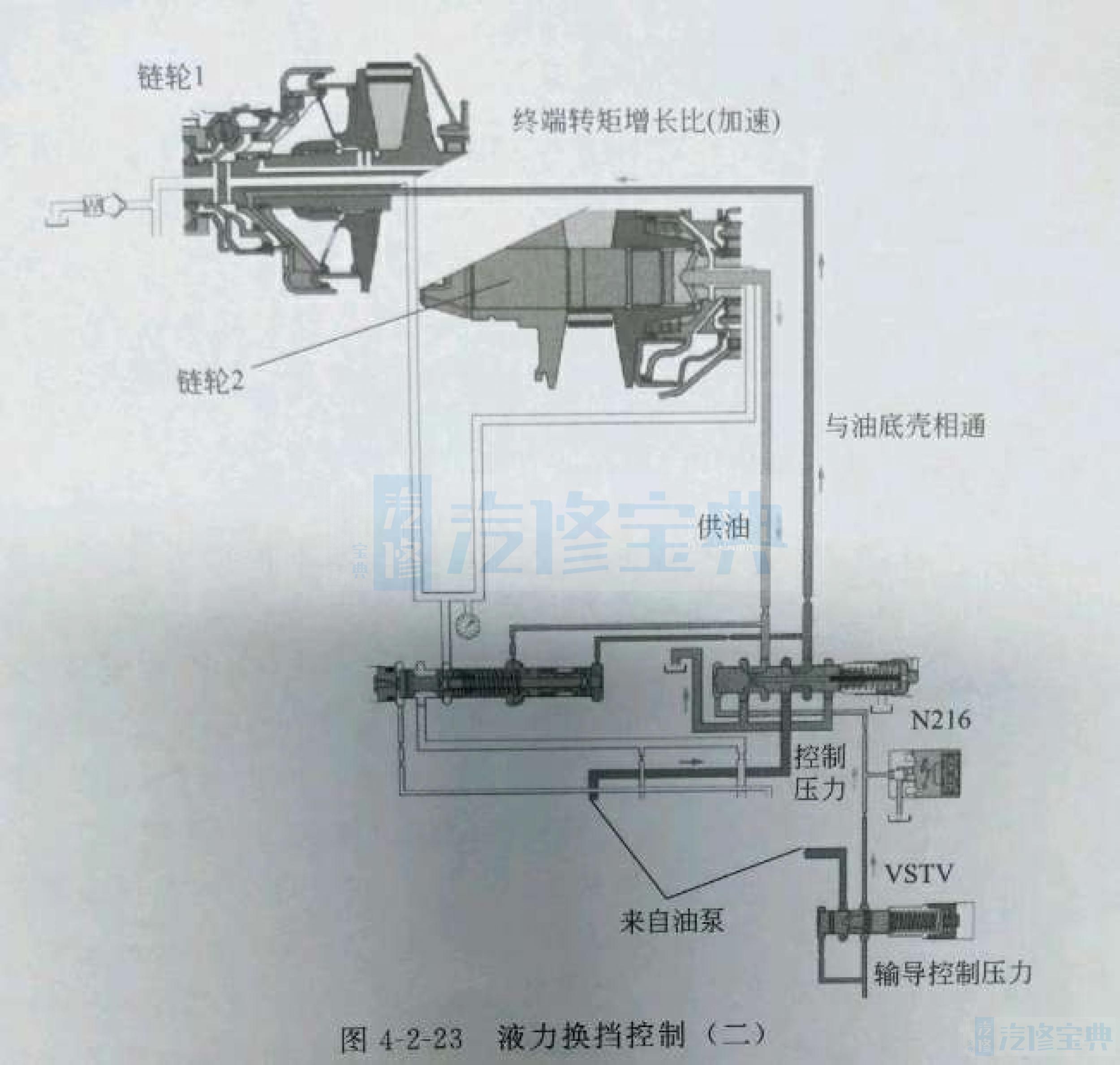

输导控制阀(VSTV)向压力调节阀N216提供一个约5bar的常压。N216根据变速箱控制单元计算的控制电流产生控制压力,该压力影响减压阀的位置。控制电流大,则控制压力高。根据控制压力,减压阀将调节压力传递到链轮1或2的分离缸(图4-2-22)。

控制压力在1.8~2.2bar之间时,阀关闭。控制压力低于1.8bar时,调整压力传递到链轮1的分离缸。同时,链轮2的分离缸与油底壳相通。变速器朝“超速”变速比方向换挡。

若控制压力大于2.2bar,则调整压力传递到链轮2的分离缸2,同时链轮1的分离缸与油底壳相通,变速器朝“启动转矩”变速比方向换挡(图4-2-23)。

17.转矩传感器(接触压力控制)。

如前所述,压力缸中合适的油压最终产生锥面链轮接触压力,若接触压力过低,传动链会打滑,这将损坏传动链和链轮:相反,若接触压力过高,会降低效率。因此,转矩传感器的目的是根据要求建立起尽可能精确、安全的接触压力。液力机械式转矩传感器集成于链轮1内,静态和动态高精确度地监控传递到压力缸的实际转矩并建立压力缸的正确油压。

注意:

①发动机转矩仅通过转矩传感器传递给变速器。

②转矩传感器通过液力机械方式控制接触应力。

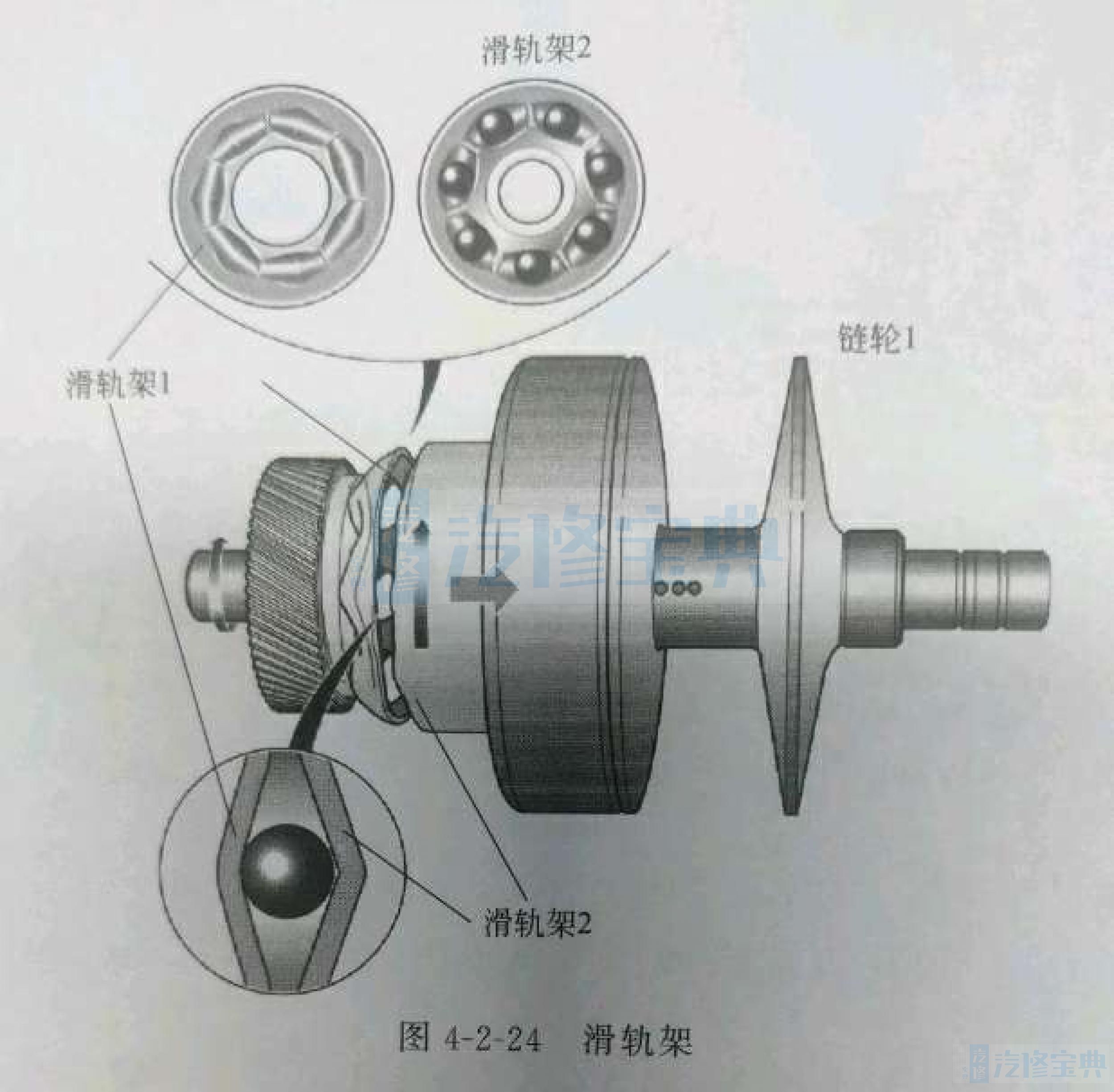

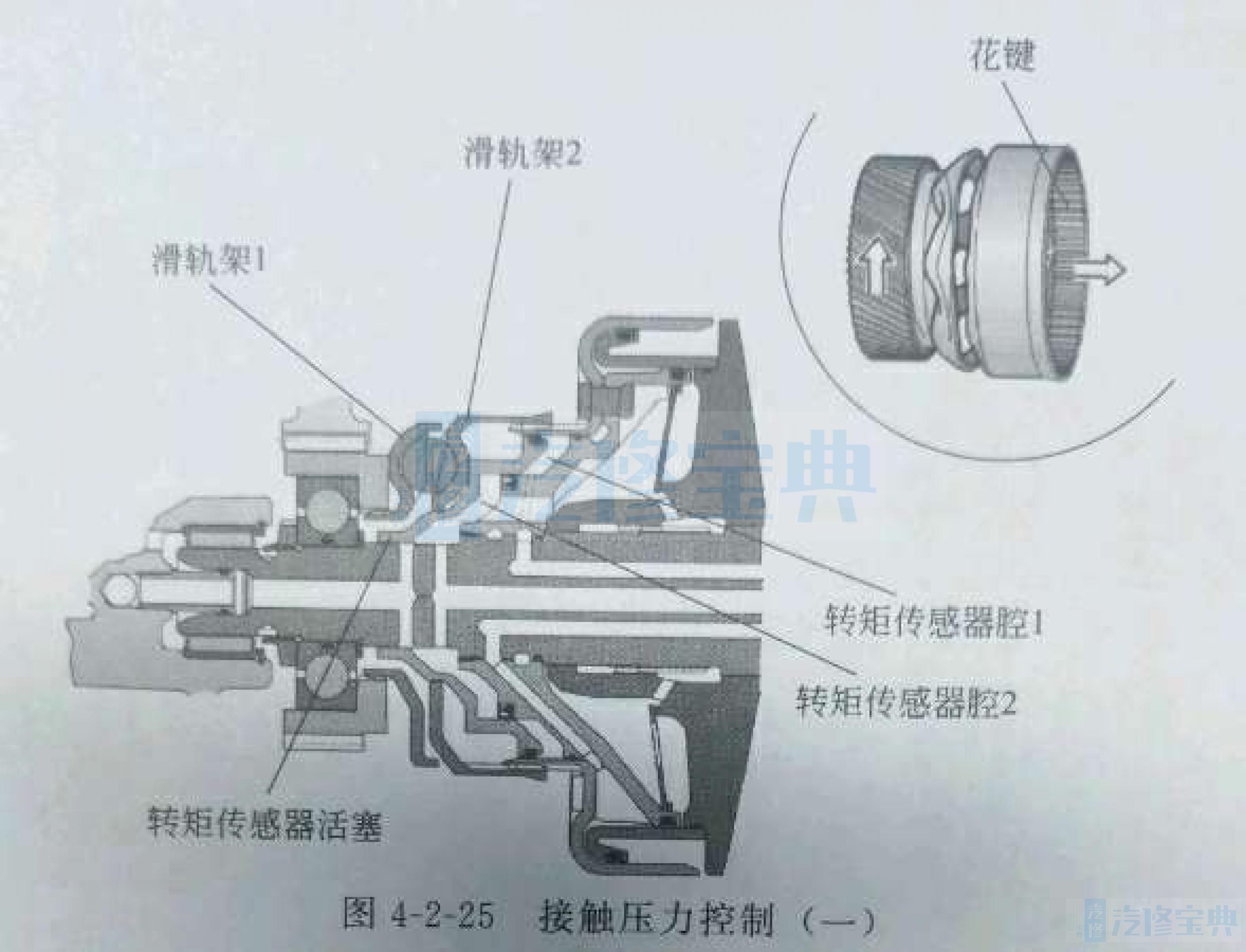

(1)结构和功能如图4-2-24所示,转矩传感器主要部件为2个滑轨架,每个支架有7个滑轨,滑轨中装有滚子,滑轨架1装于链轮装置1的输出齿轮中(辅助变速齿轮挡输出齿轮)。滑轨架2通过花键与链轮1连接,可以轴向移动并由转矩传感器活塞支撑。转矩传感器活塞调整接触压力并形成转矩传感器腔1和2。

支架彼此间可径向旋转,将转矩转化为轴向力(因滚子和滑轨几何关系),此轴向力施加于滑轨架2并移动转矩传感器活塞,活塞与支架接触。转矩传感器活塞控制凸缘关闭或打开转矩传感器腔输出端(图4-2-25)。

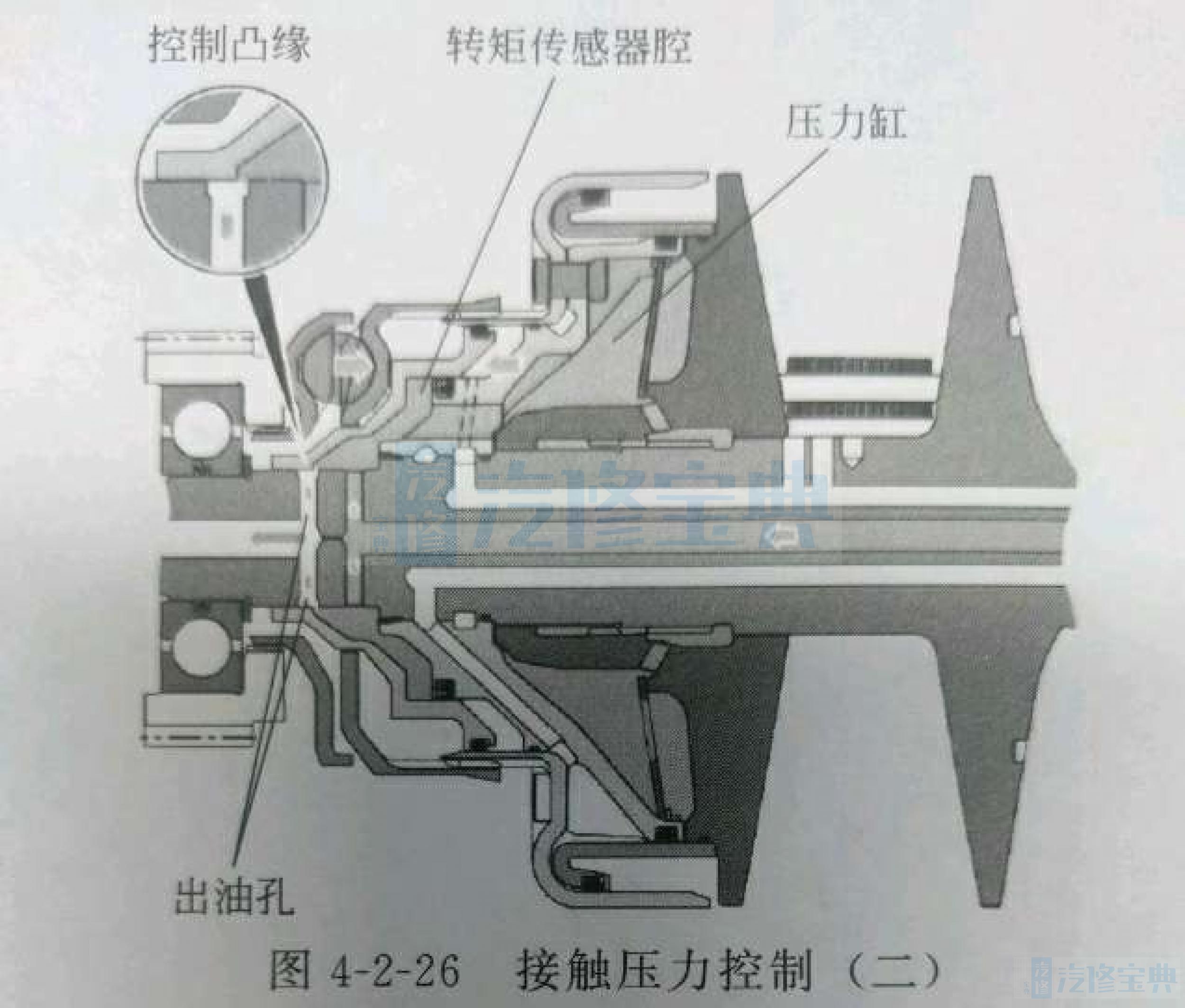

转矩传感器腔1直接与压力缸相通。按系统设计,发动机转矩产生的轴向力与压力缸内的压力达到平衡。汽车稳定运行的情况下,出油孔只部分关闭,打开排油孔(扭矩传感器)后压力下降,调节压力缸内的压力(图4-2-26)。

若输入转矩提高,控制凸缘进一步关闭出油孔,压力缸内的压力升高,直到建立起新的平衡。若输入转矩下降,出油孔进一步打开,压力缸内的压力降低,直到恢复力平衡(图4-2-27)。

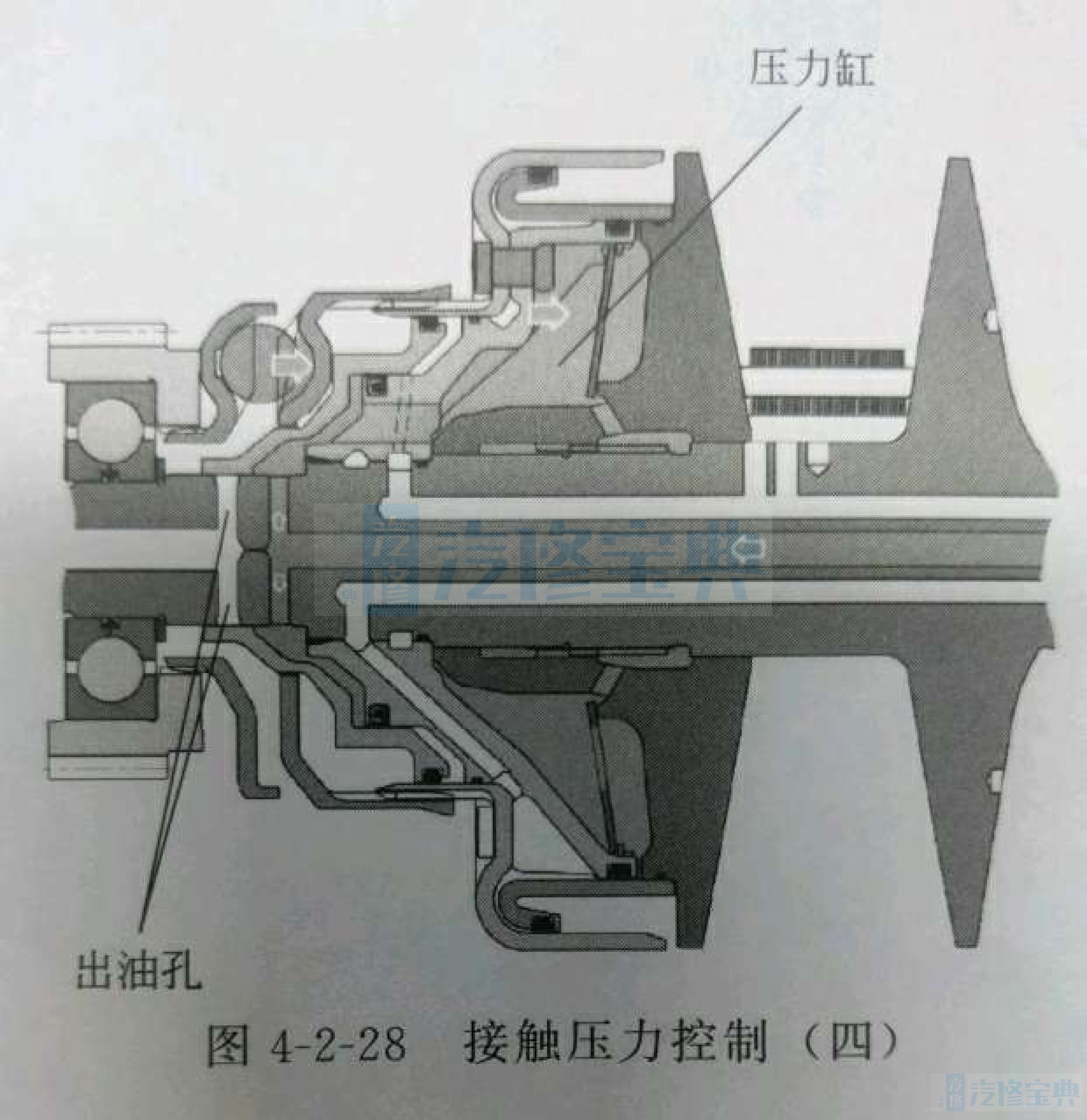

转矩达到峰值时,控制凸缘完全关闭出油孔,若转矩传感器进一步移动,将会起到油泵作用,此时被排挤的油使压力缸内的压力迅速上升,这样就毫无延迟地调整接触压力(图4-2-28)。

注意:汽车驶过凹坑或路面摩擦系数发生变化(例如从结了一层薄冰的路面到沥青路面时),会出现相当高的转矩峰值。

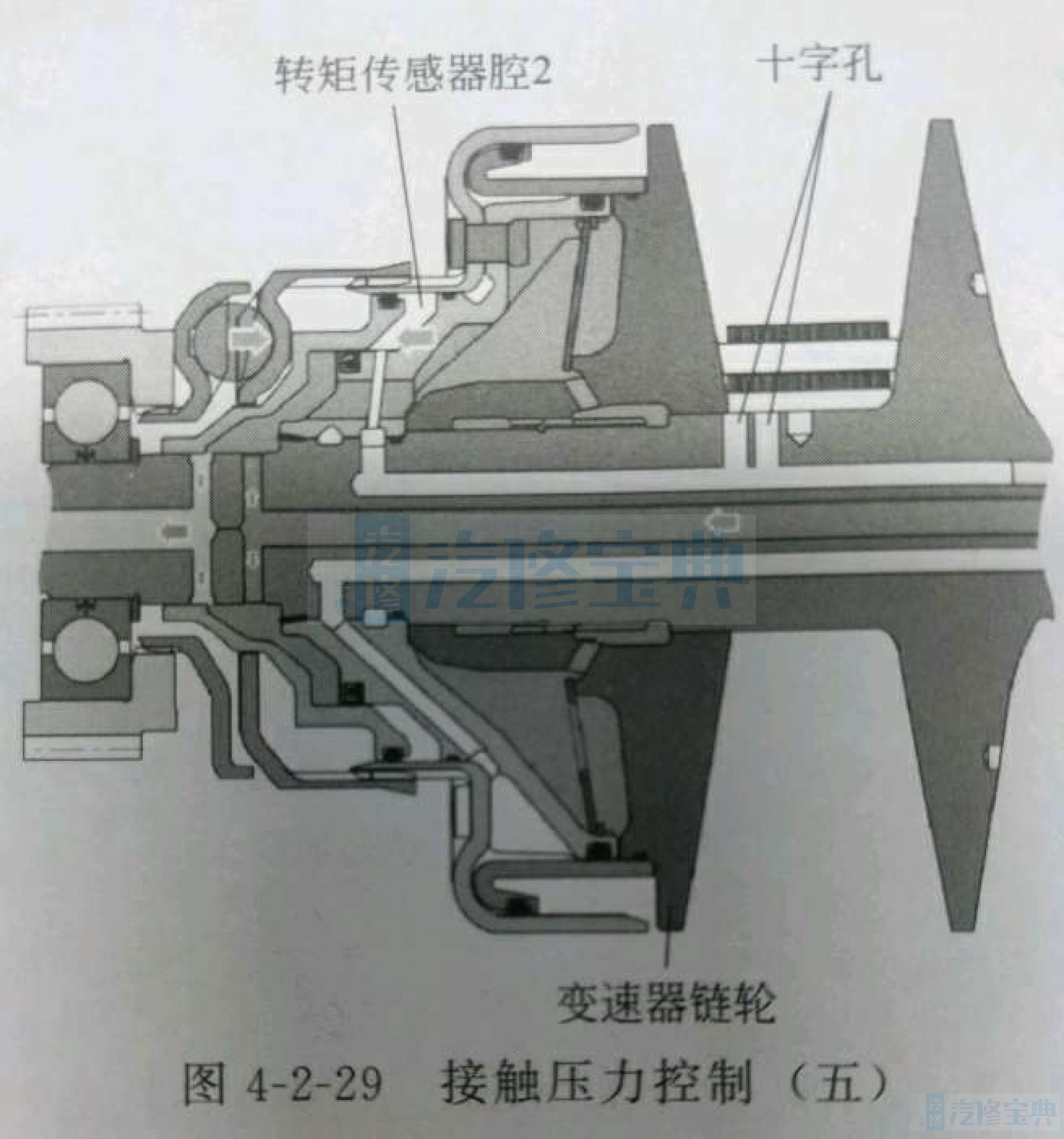

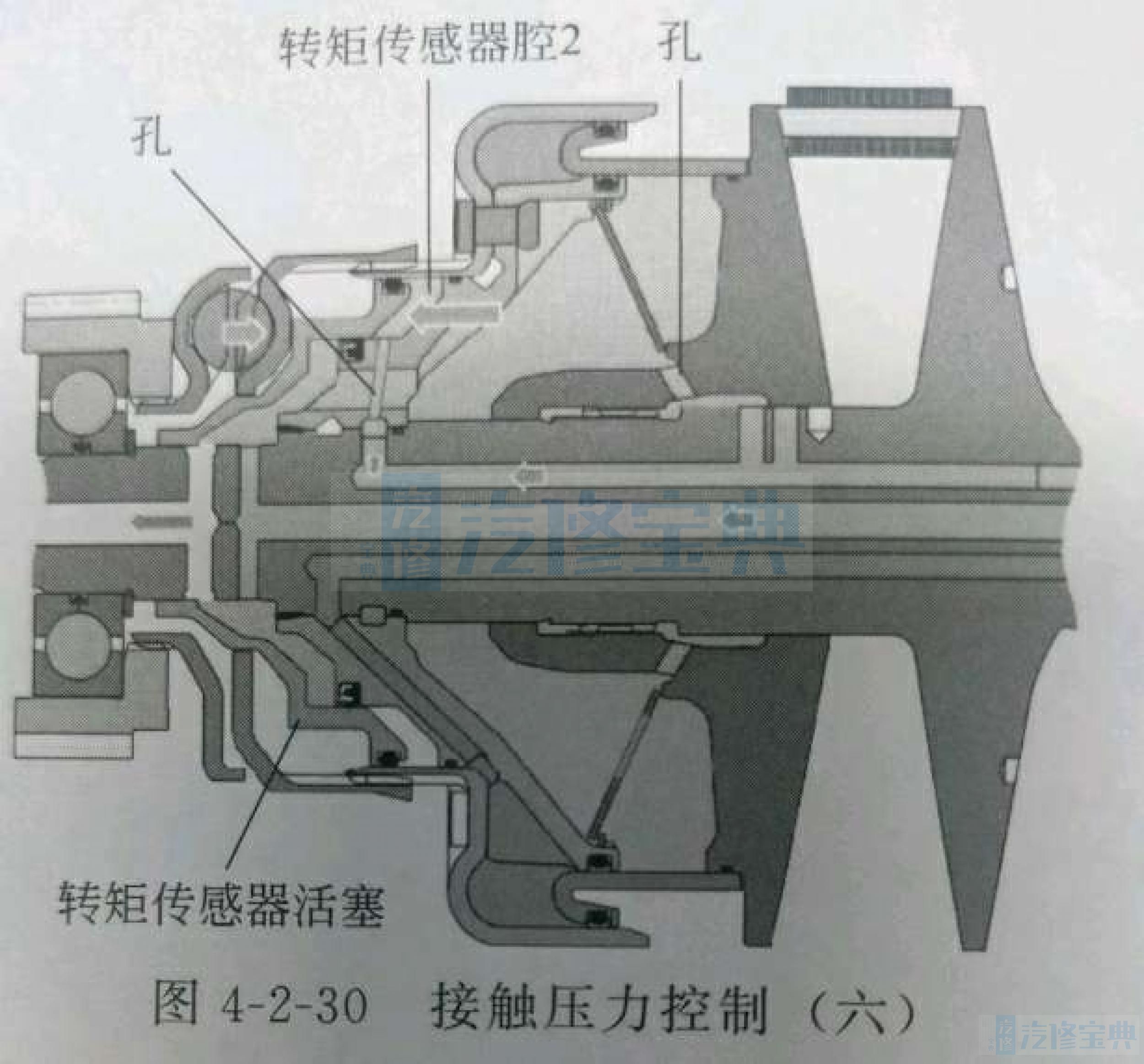

(2)功能和工作模式与变速比有关的接触压力在转矩传感器腔2内被调整。提高或降低转矩传感器腔2内的压力,压力缸内的压力也发生变化。转矩传感器腔2内的压力受链轮1轴上的两个横向控制孔,该孔通过变速器锥面链轮的轴向位移关闭或打开。当变速器位于启动转矩挡时,横向孔打开(转矩传感器腔2泄压)(图4-2-29)。

变速器换到“高转速”挡时,横向孔立即关闭。若为一个标定的转速比,则左侧横向孔打开,此时通过相关的可变锥面链轮孔与压力缸相通(图42-30)。油压从压力缸传入转矩传感器腔2,该压力克服转矩传感器的轴向力并将转矩传感器活塞向左移动。控制凸缘进一步打开出油孔,减小压力缸内的油压。双级压力适配的主要优点为,中间挡位范围可利用低接触压力提高效率。