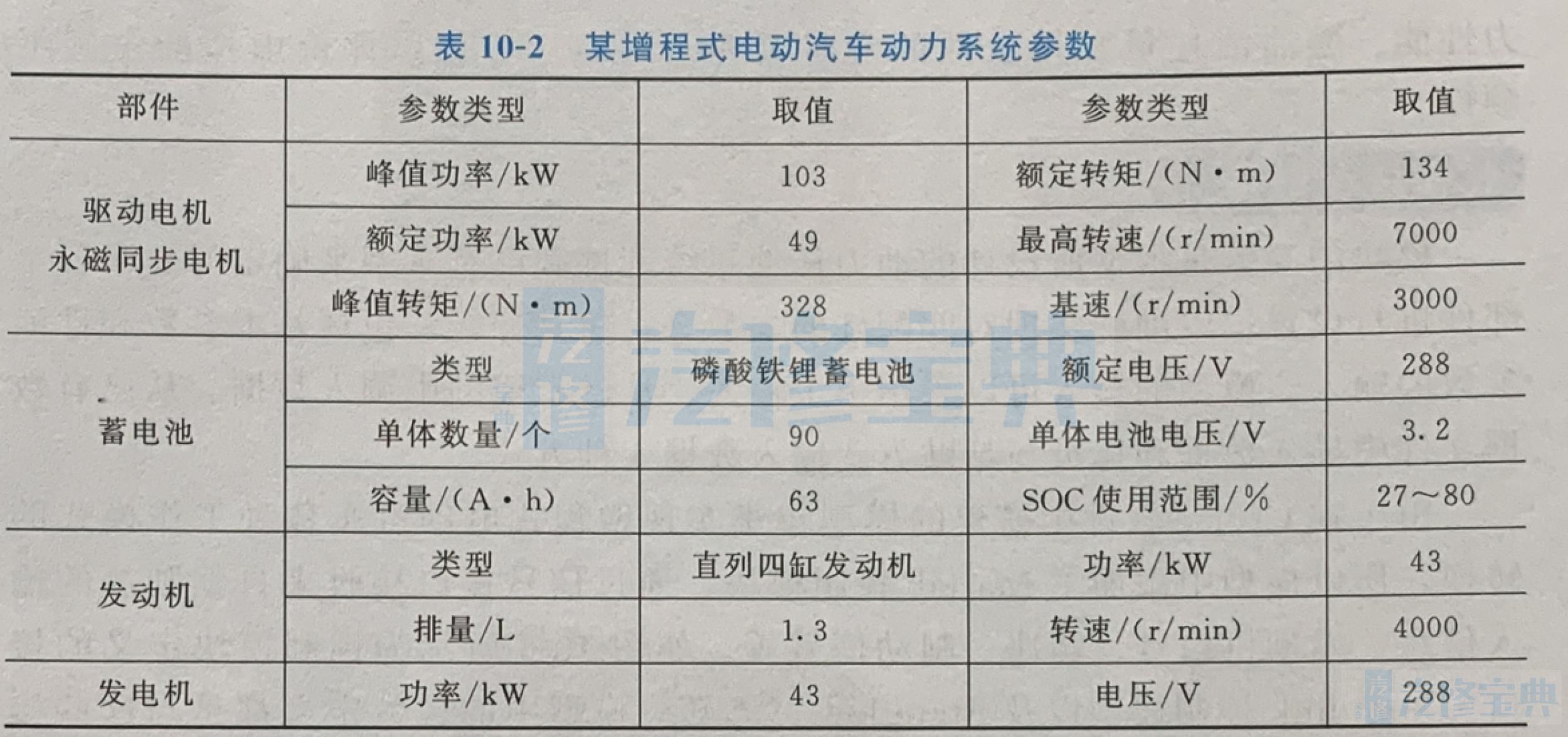

某增程式电动汽车动力系统参数见表10-2利用 Cruise软件,对增程式电动汽车进行建模与仿真,预测车辆在各种条件下的动力性、燃油经济性和排放性等。

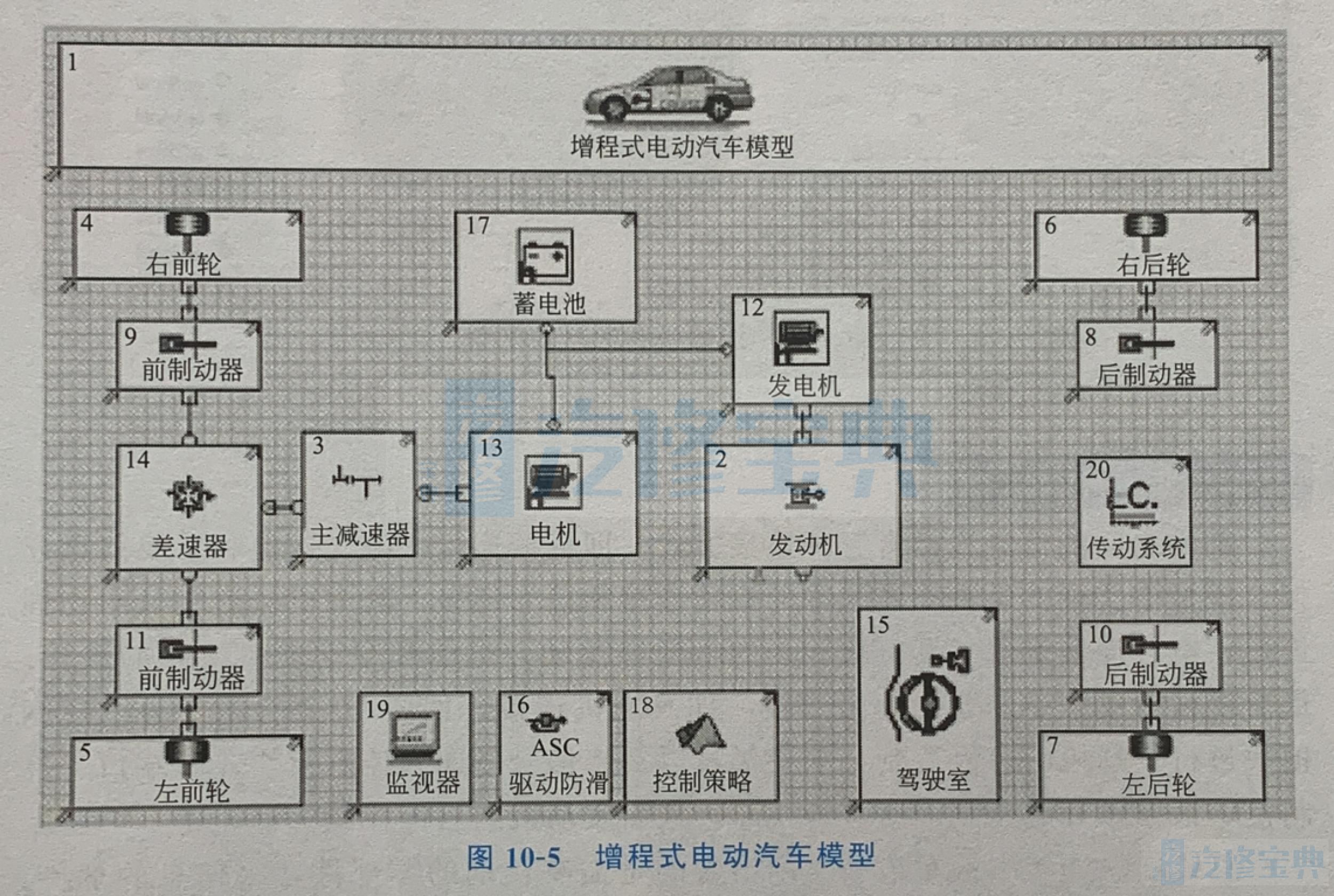

一、Cruise平台整车建模根据增程式电动汽车动力系统参数,利用 Cruise建立整车模型,图10-5所示。

整车结构采用前置前驱方案,模型包括整车模块、发动机模块、发电机模块、动力电池模块、驱动电机模块、主减速器、差速器、制动模块,用于整车动

力性能、燃油消耗量和排放性的实时监测及仿真,还可以评价虚拟的主观平顺性。

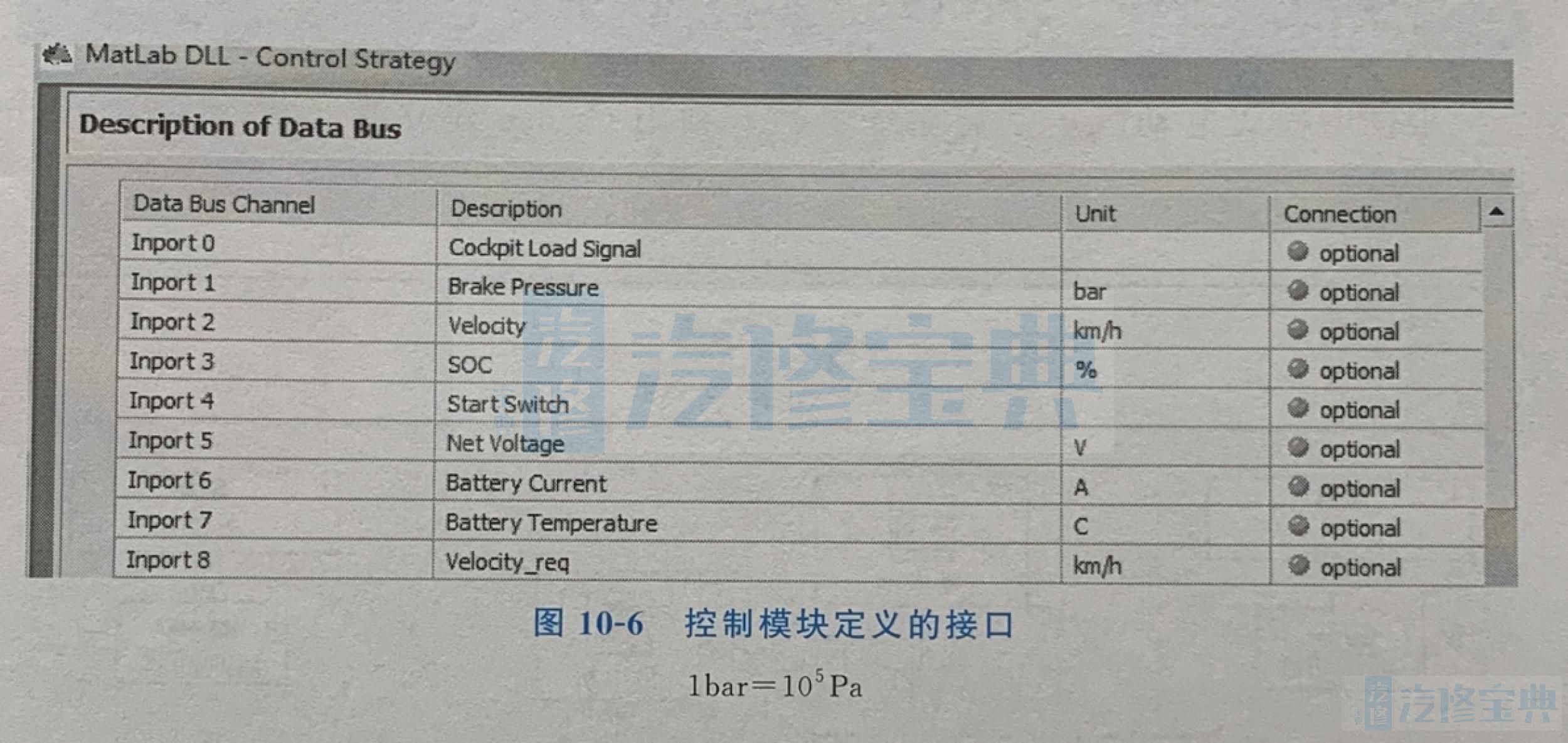

1.模块参数设模块的参数是根据所设计的动力传动系统部件和已有车型来确定的。对各个部件进行设置,以准确实现对匹配好的参数进行仿真分析,包括基本参数和性能参数的输入。模型的输入可以采用手工输入、从已有模型中调入数据、从已有数据文件中导入数据和拷贝与粘贴方式输入数据4种方式由于在( cruise软件中搭建的模型较难实现增程式电动汽车各种工作模式的转换,所以模型中添加了 Matlab控制模块,通过信号接口接收来自驾驶员的输入信息、发动机信号、转速、制动信号等,如图10-6所示为控制模块定义的接口。 Simulink控制模型以及 Stateflow状态转化模型中的参数定义都是与这些接口模块匹配的。

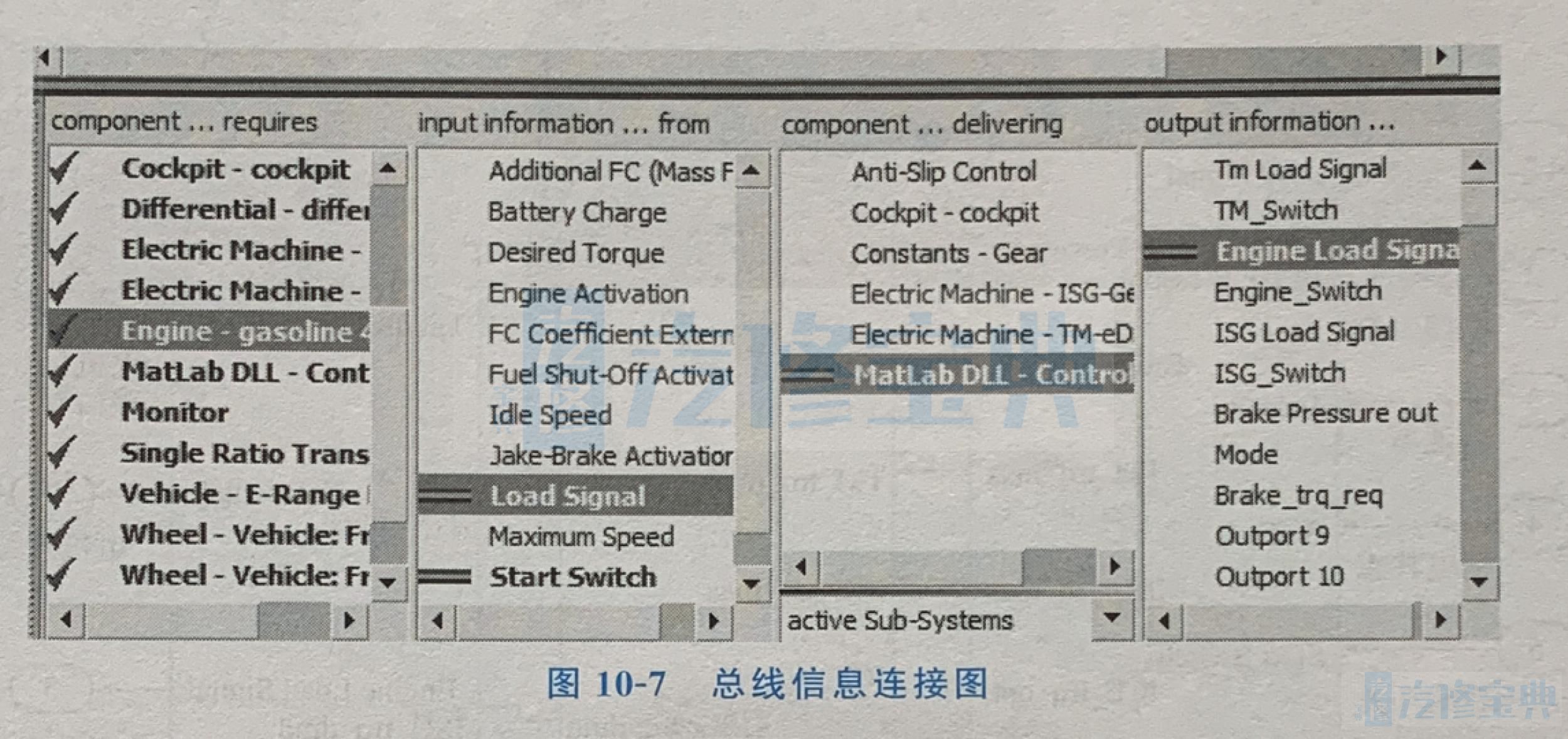

2.部件间的信息连部件之间的信息连接有三种连接方式,即机械连接、电气连接和总线信息连接。模型中实现的是整车系统中的机械连接和信号连接,其中机械连接又叫物理连接,电气连接实现了发电机和动力电池以及动力电池和驱动电机之间的连接最后要设置模型中的总线信息连接,如发动机连接,如图10-7所示,通过控制模块进行发动机的启停控制,采集信号以及将信号传递到控制模块输入端口,控制模块根据做好的控制策略进行判断,做出发动机的启停控制总线信息连接中最左边一栏列出来的是需要从别的零部件获得信息的部件例如发动机。

第二栏中定义了这个部件中所有需要的参数值,如节气门位置。这一列中标记有灰色的是必须连接的参数,带有黑色标记的参数可以根据需要进行选择性

连接。

第三栏中列出了可以传递这种参数或者变量信息的部件,如驾驶室是可以传递节气门位置的唯一部件,因为节气门位置的开度是由驾驶员操作实现的第四栏为可以传递信息的部件,如节气门位置。在 Cruise软件中,预先设定好这些总线信息连接,这些部件可以采集和传递车辆信息。例如由驾驶室传递节气门位置信息到发动机控制模块,再由控制器决定发动机的输出转矩。

二、联合仿真模块Matlab接口模块用来实现与 Cruise的联合仿真, Cruise软件与 Matlab的接口允许客户自定义模型元件以及相关的控制策略,便于客户自己进行复杂控制。

Cruise与 Matlab有三种连接方式。

(1) Cruise Interface Cruise与 Matlab的联合仿真分析( Matlab在前台而 Cruise处在被调用状态)。

(2) Matlab APi Cruise与 Matlab的联合仿真分析( Cruise在前台,而Matlab处在被调用状态)。

(3) Matlab dlL通过 Simulink模型生成的动态链接库(DLL)与 Cruise进行耦合仿真。

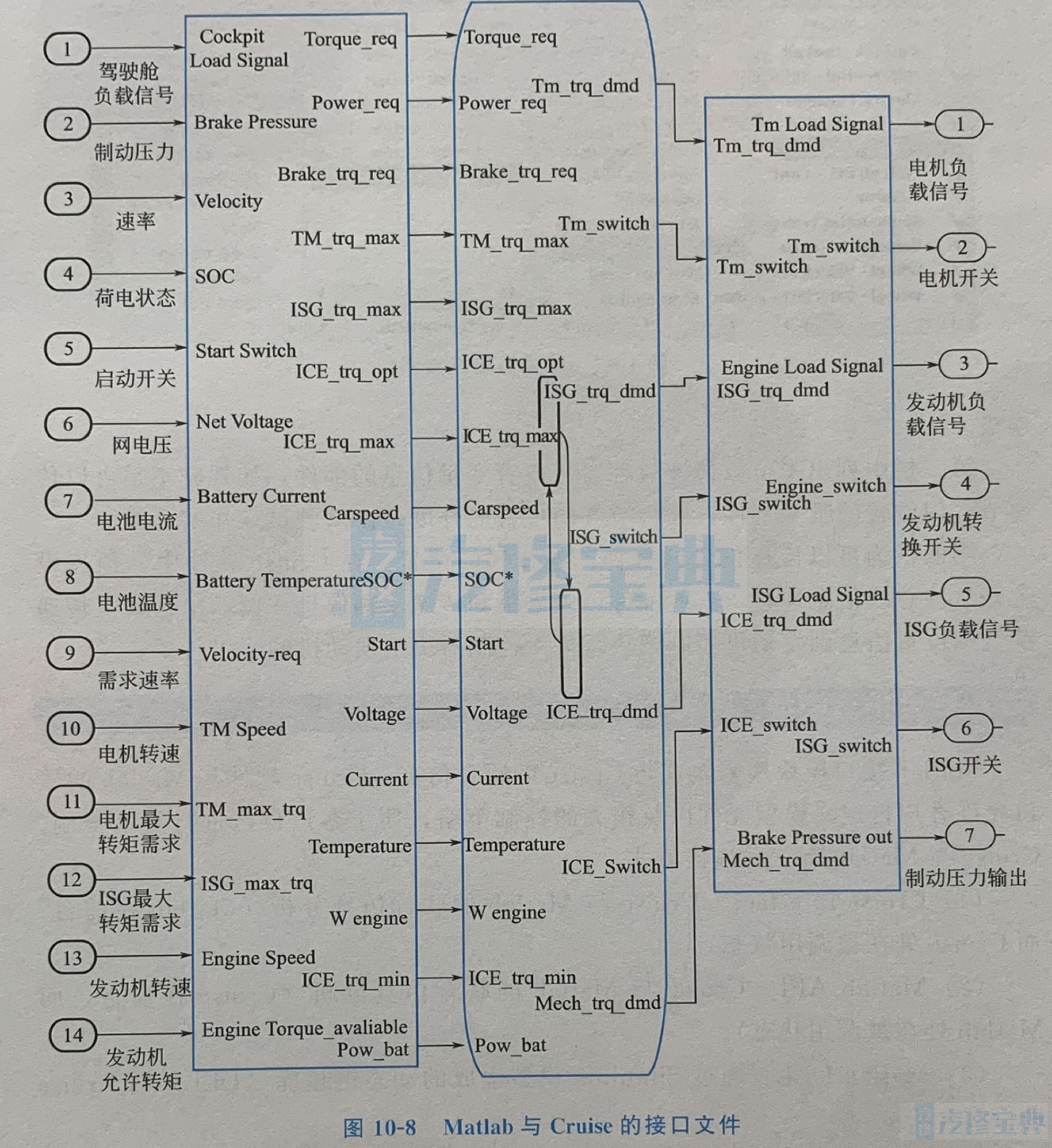

由于 Cruise模型是非常完整的模型,采用第三种方法,通过生成 Matlab/Simulink的DLL文件实现与 Cruise的联合仿真,如图10-8所示。

其中第一列为整车模型中 Matlab控制模块的14个接口,实现与 Matlab的连接,以实现接口的识别,第一列为子系统参数模型,定义了从 Cruise中采集的接口参数与其他参数之间的关系。其中发动机的转矩曲线是需要从 Cruise中整车系统采集的数组模型。最右边为对应于 Cruise软件中模型参数的7个输出接口:电机负载信号、电机开关、发动机转换开关、发动机负载信号、ISG负载

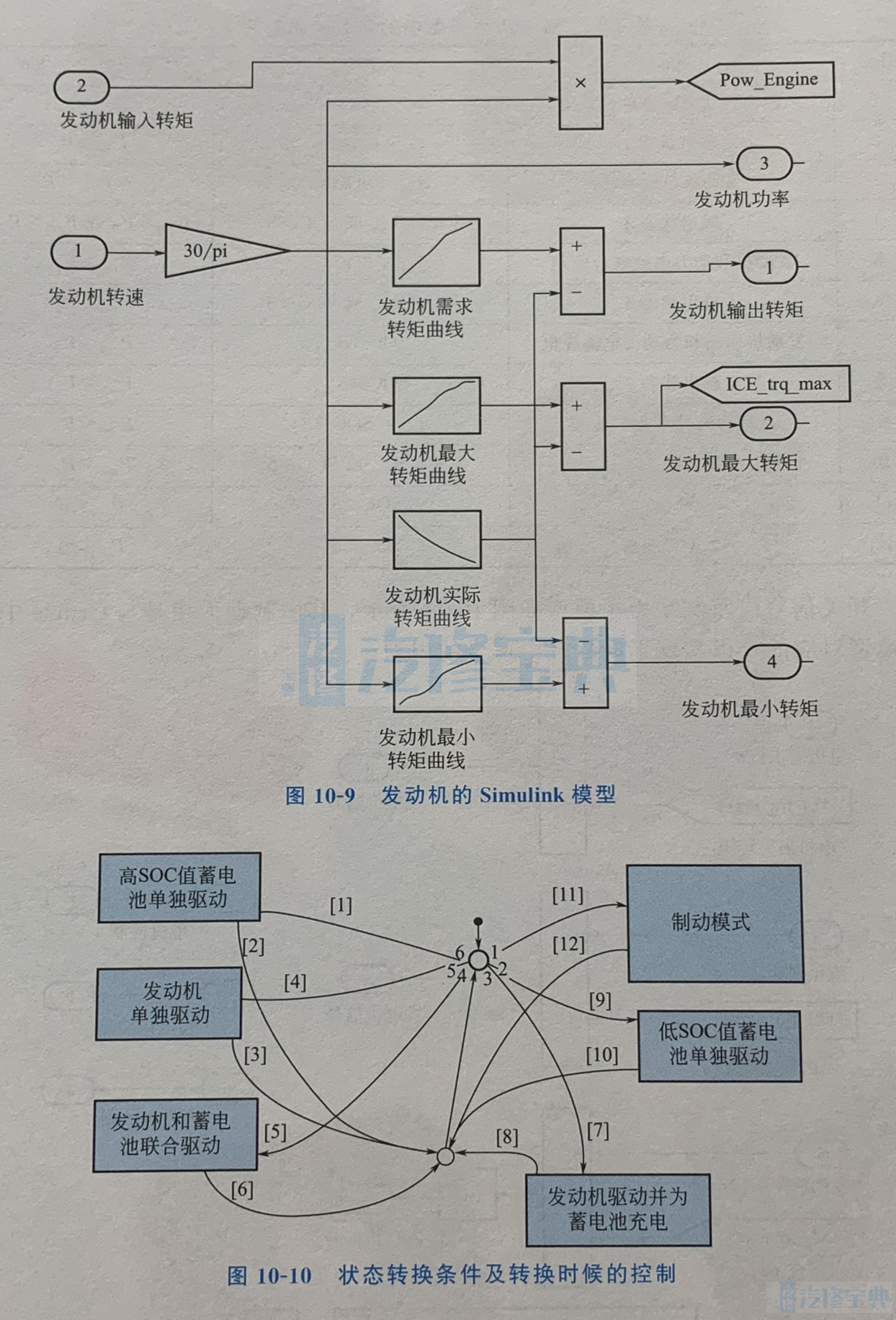

信号、ISG开关、制动压力输出发动机的 Simulink模型如图10-9所示。需要获得的信息或者输入的信息有发动机的输出转矩、发动机最大转矩、发动机最小转矩和由软件所采集监测到的发动机转矩信息。

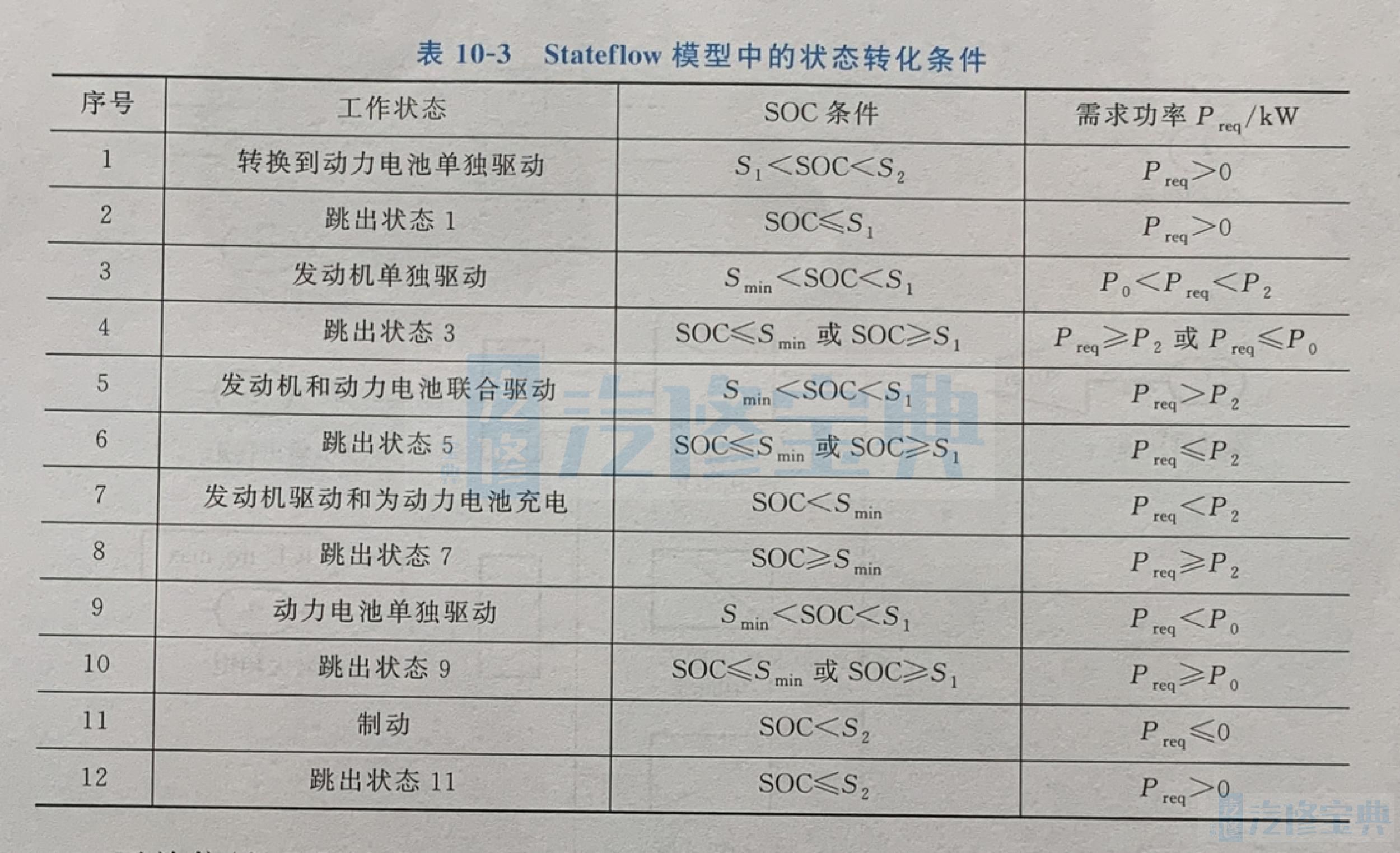

中间部分为不同的工作模式状态转换条件 Stateflow模型,如图10-10所示。

Stateflow模块由图形对象和非图形对象构成,模型中用方块表示系统的运

行模式,带有方向箭头的线条表示状态转化的流向,每个运行模式状态都有执行条件和跳出条件,分别写在带箭头的线上。 Stateflow模型中的状态转化条件见表10-3,同时加人了车辆启停状态控制和制动能量回收模块。

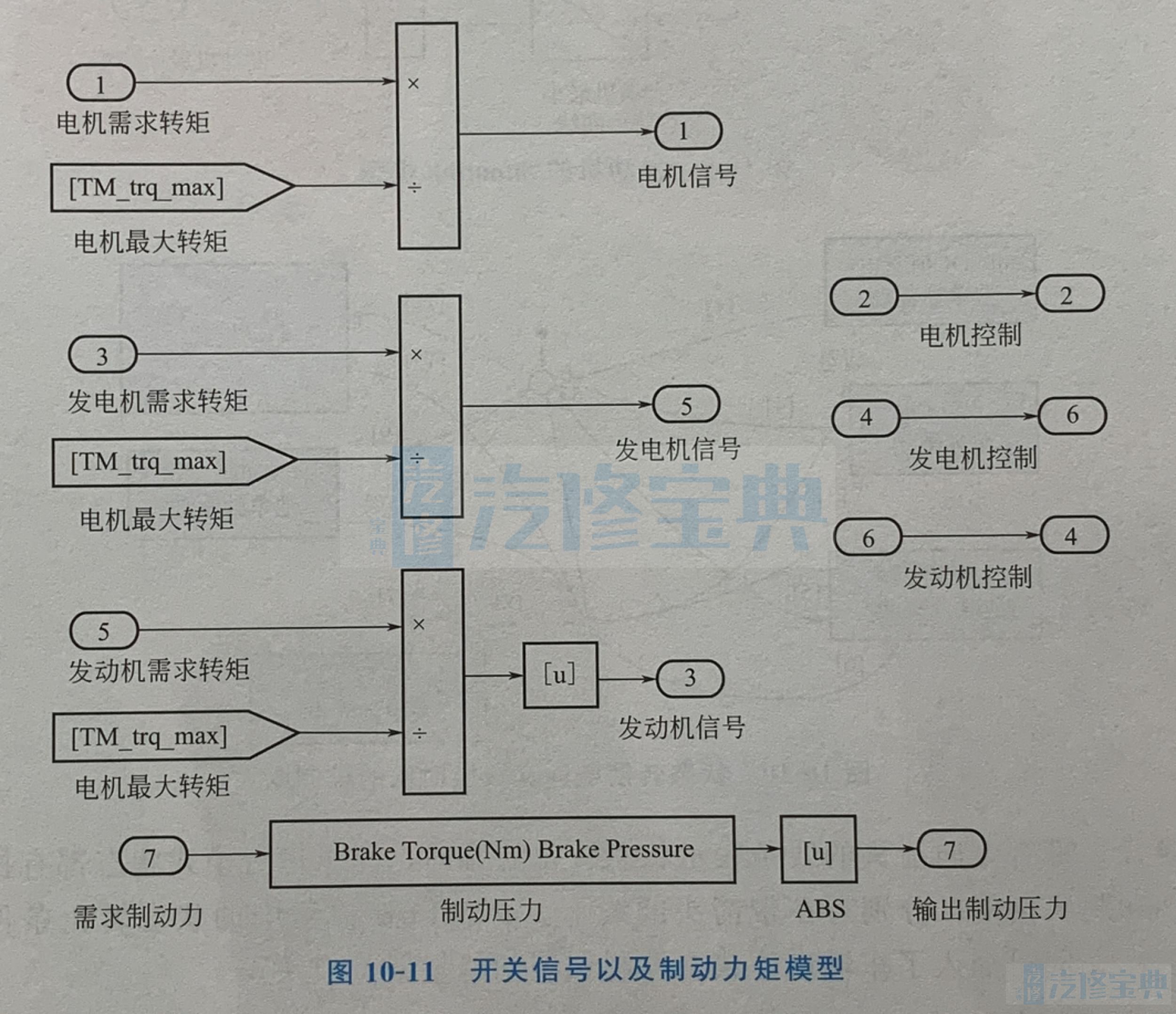

开关信号以及制动力矩模型如图10-11所示,其中制动力矩是与 Cruise中车辆模型对应的,以实现不同软件中信号的识别。

三、仿真结果为了更加准确地仿真出增程式的动力性、经济性和排放性,对NEDC循环行驶工况、爬坡性能、加速性能、最高车速进行了仿真。

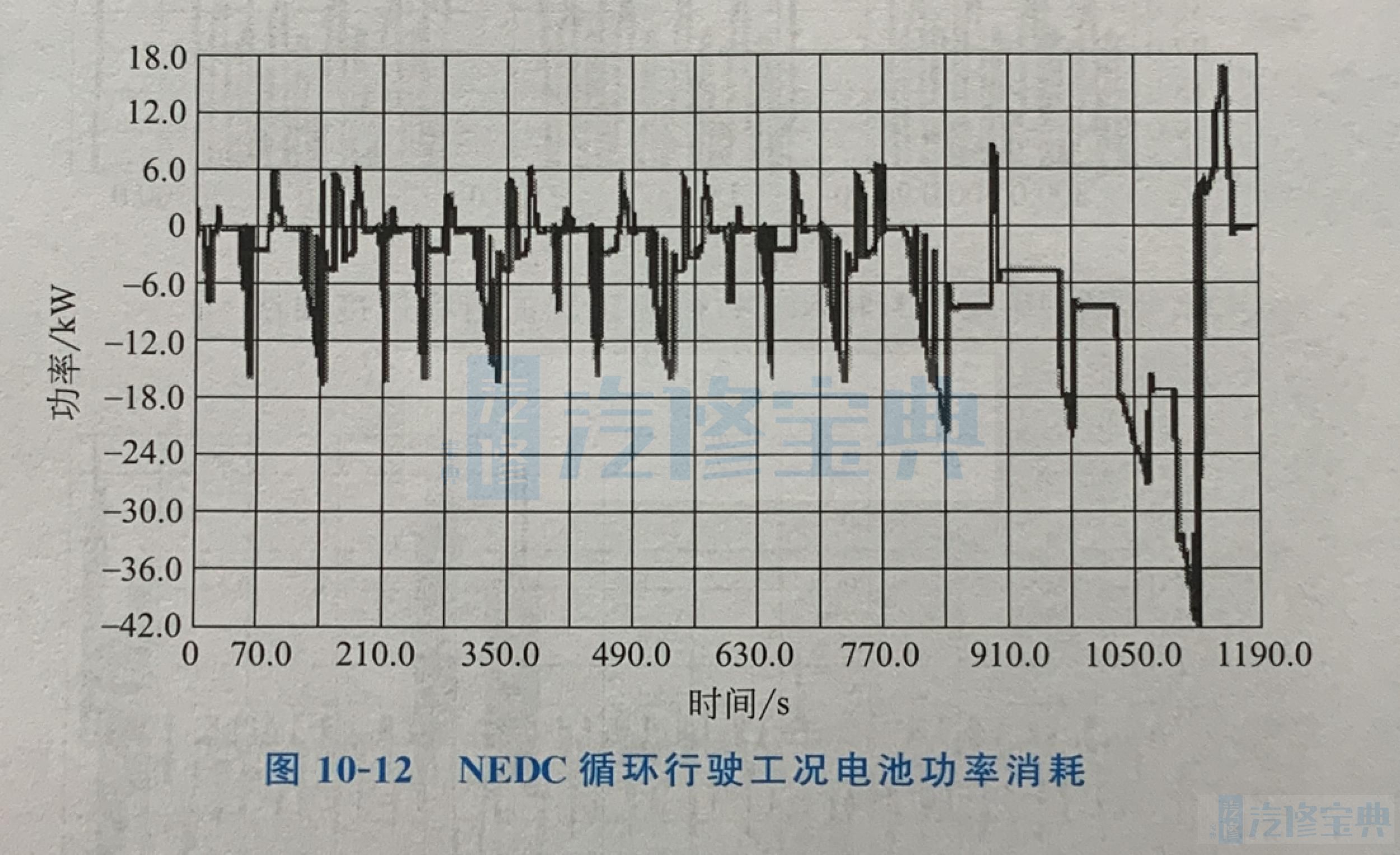

电动汽车NEDC循环工况如图7-9所示。首先在一个NEDC循环下工作仿真结果如图10-12所示。

由于工况的运行距离为11.022km,为纯电动行驶阶段,发动机和发电机启动,动力电池SOC值下降较小,从0.8下降到0.72,由此可得纯电动行驶里程大约为70km。

从图10-12可以看出电机功率跟随工况的变化情况,由于NEDC前面为多变的4个城市工况循环,驱动电机的功率变化较大,当功率为负的时候,为功率消耗区,负的功率为制动能量回收所增加的功率,在刹车减速到静止的过程中功率是由制动能量回收得到的。由 Cruise中的 result文件可以读取出燃油消耗和排放都为0,由于循环工况结束时SOC值为0.72,所以此工况循环为纯电动行驶发动机和发电机不启动。

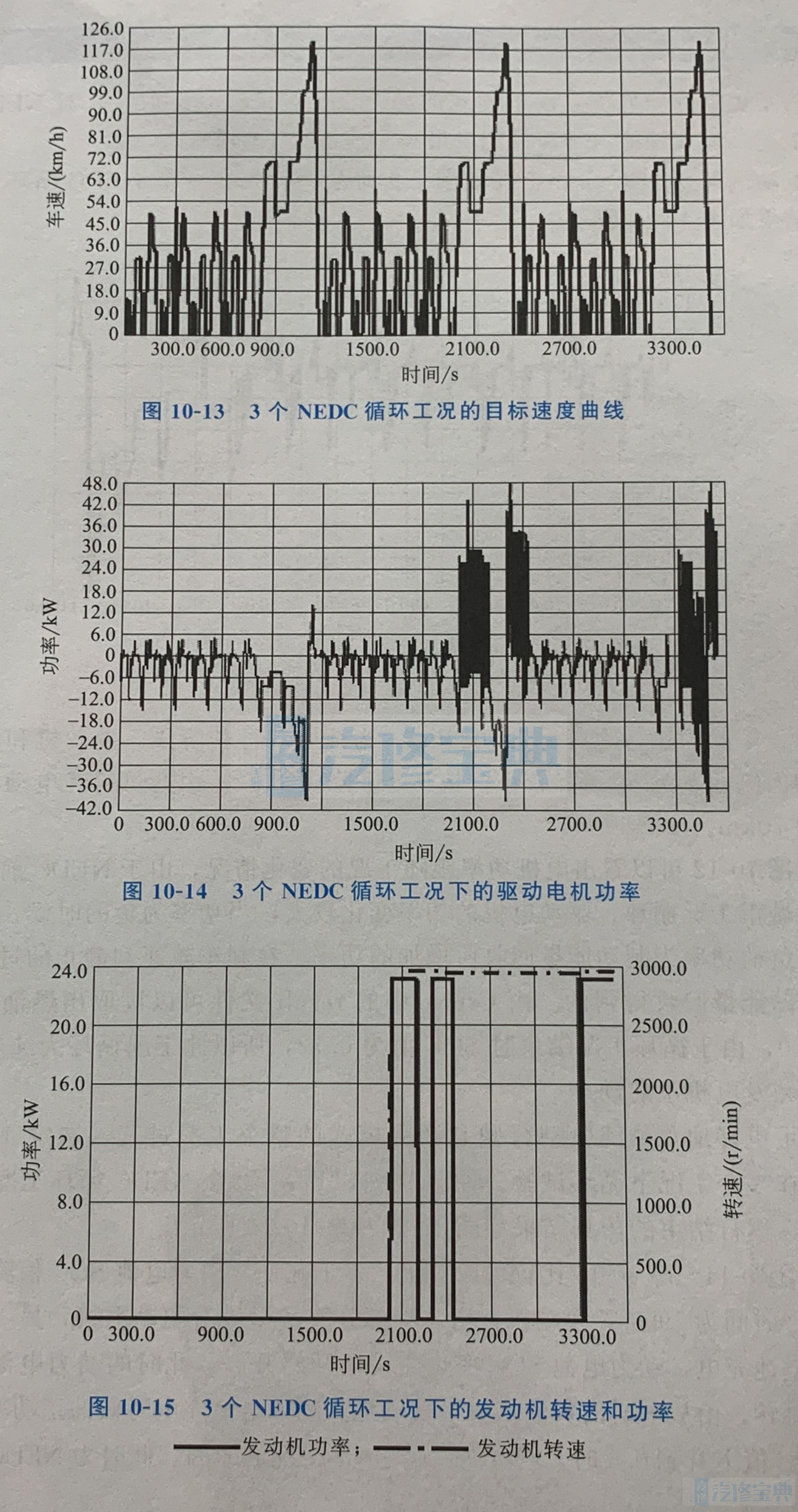

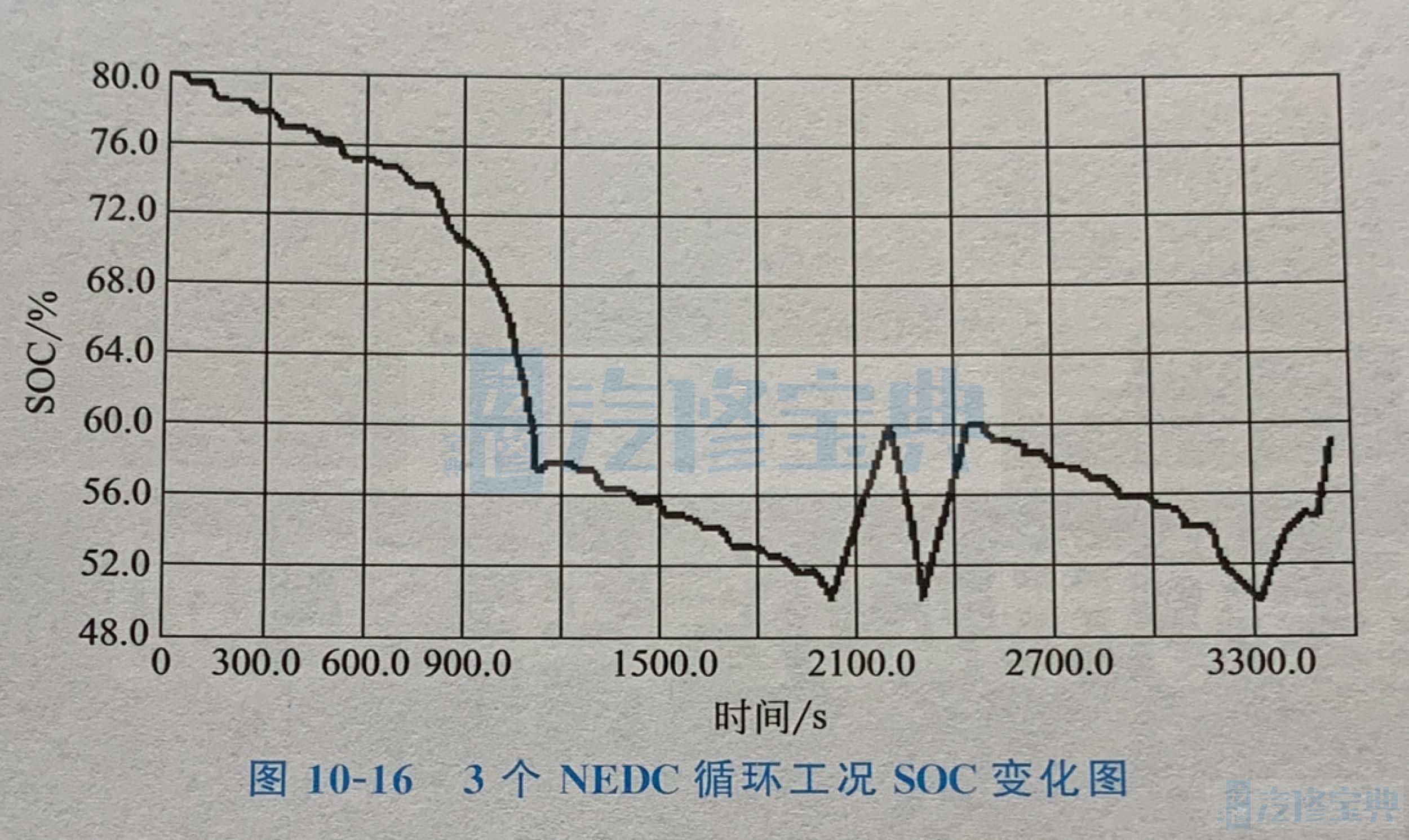

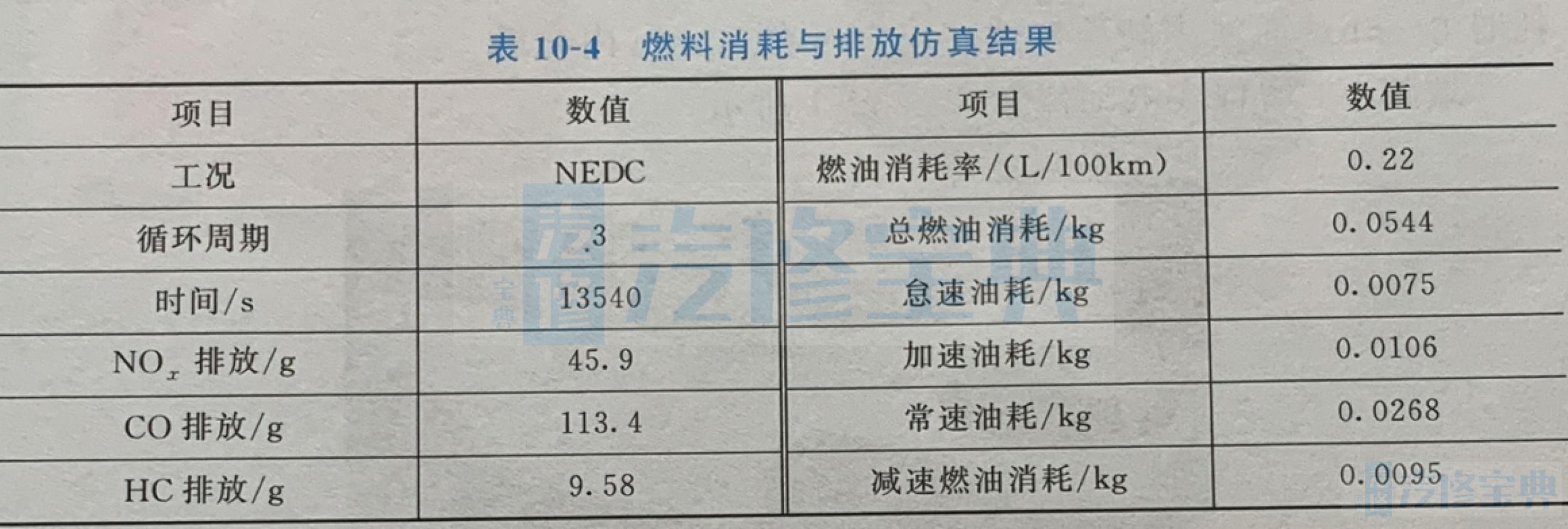

为了更好地观测纯电动行驶和增程模式的整个工况过程,选定3个NEDC工况,在多个工况下循环试验。如图10-13所示为3个NEDC循环工况的目标速度曲线,运行结束的仿真结果如图10-14~图10-16所示。

由图10-14~图10-16比较可以看出,多工况下,动力电池SOC值降低到放电限值时,时间为1900s,发动机开启,一部分能量提供给驱动电机,另一部分能量为动力电池充电,动力电池SOC变化曲线也开始升高,此时的动力电池功率有非常大的跳转,由放电时的负值变成了发动机为动力电池充电时候的正功率。当动力电池SOC值上升到0.6时,约为2450s,由于工况的原因,此时为NEDC中的城市

循环工况,目标转速下降,车辆需求功率较小,根据 Stateflow中状态转化条件,关闭发动机/发电机组,采用动力电池的电能单独驱动汽车行驶。

读取3个NEDC工况时的 result文件夹,可以得出燃料消耗仿真结果,见表10-4。由表10-4可以看出增程式电动汽车由于首先采用纯电动模式行驶,在长途行驶的时候,发动机/发电机组才启动,驱动汽车行驶,在增程模式下,当需求功率较小的时候,也采用关闭发动机/发电机组的控制策略,因此燃料经济性高,排放性能好。

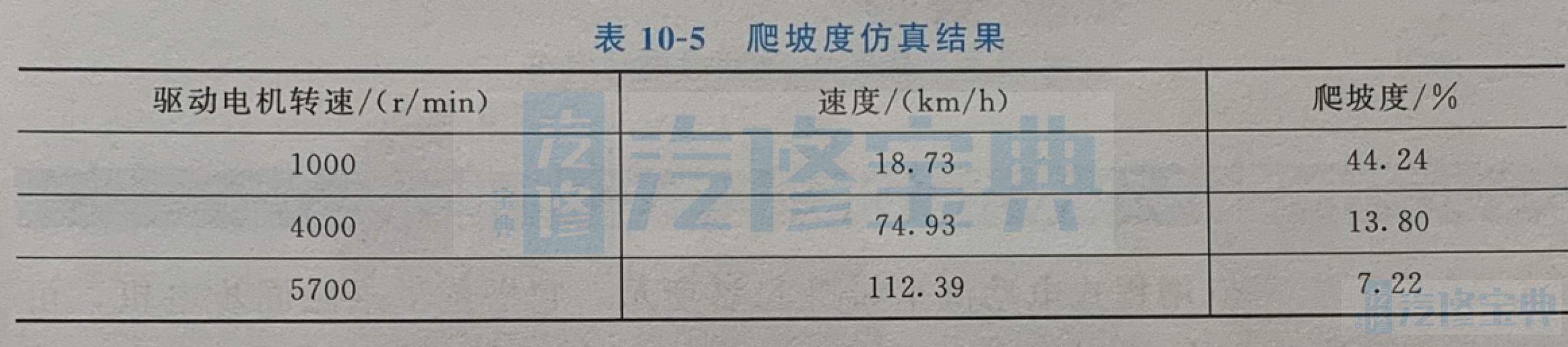

爬坡度仿真结果见表10-5,可以看出增程式电动汽车在不同速度时候的爬坡度。

最高车速仿真所得的结果是此增程式电动汽车的最高车速为140km/h,与预期的设计目标一致。读取 result文件获得加速性能仿真结果为13.2s,与预期的设计目标相比,加速能力的余量不大。