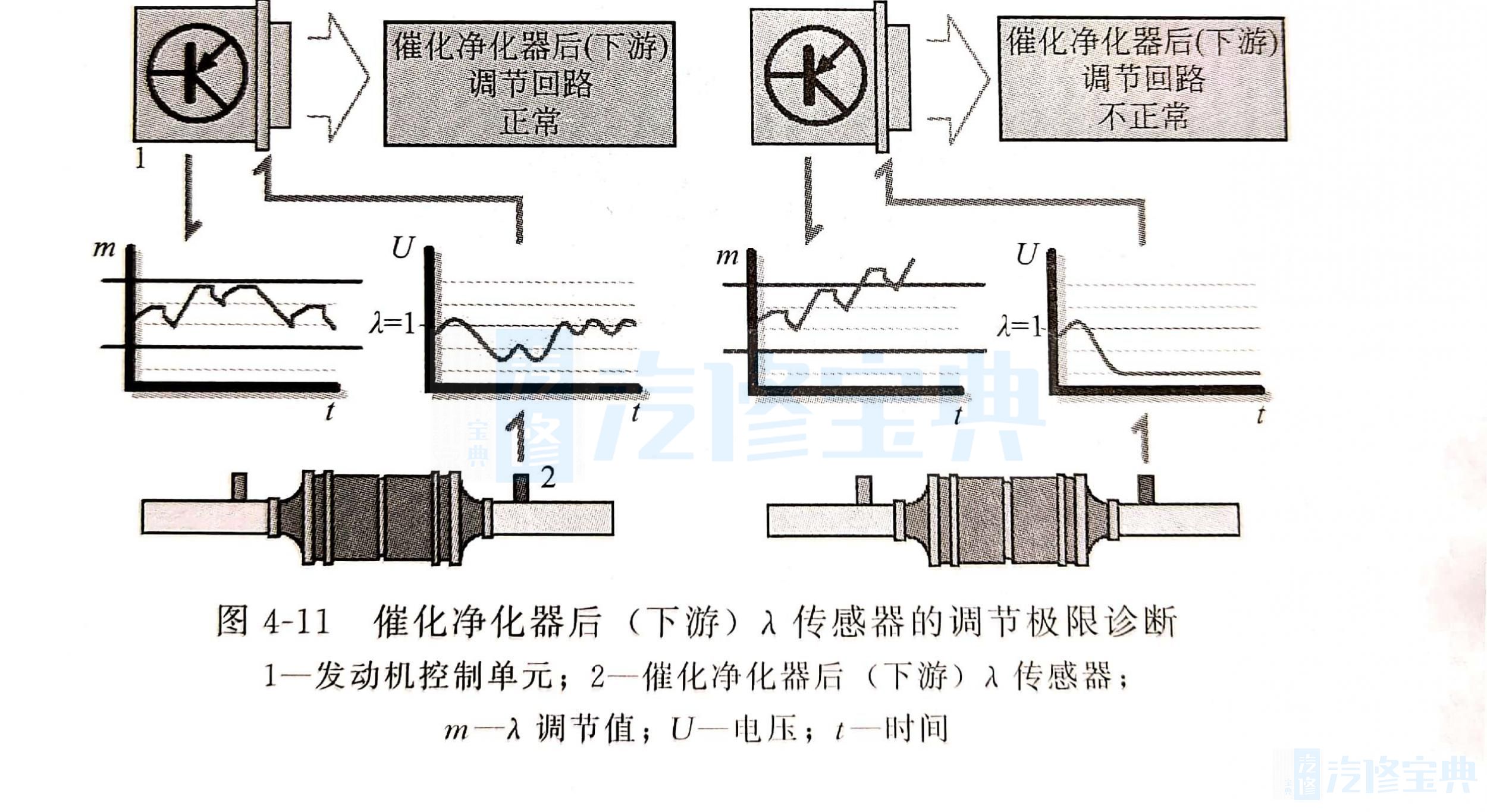

并不是所有的发动机都采用相同的OBD诊断方法,OBD系统根据发动机形式的不同断对象也不同。OBD系统诊断对象见表4-4。下面简单介绍几种诊断对象的诊断方法。

(1)综合元件监控(线路故障)这种诊断方法就是在EOBD的总体框架内监控所有与废气相关的传感器、执行元件和输出极的功能。对这些部件要进行下述检查:

①输人、输出信号(可靠性)。

②对地短路。

③对正极短路。

④导线断路。

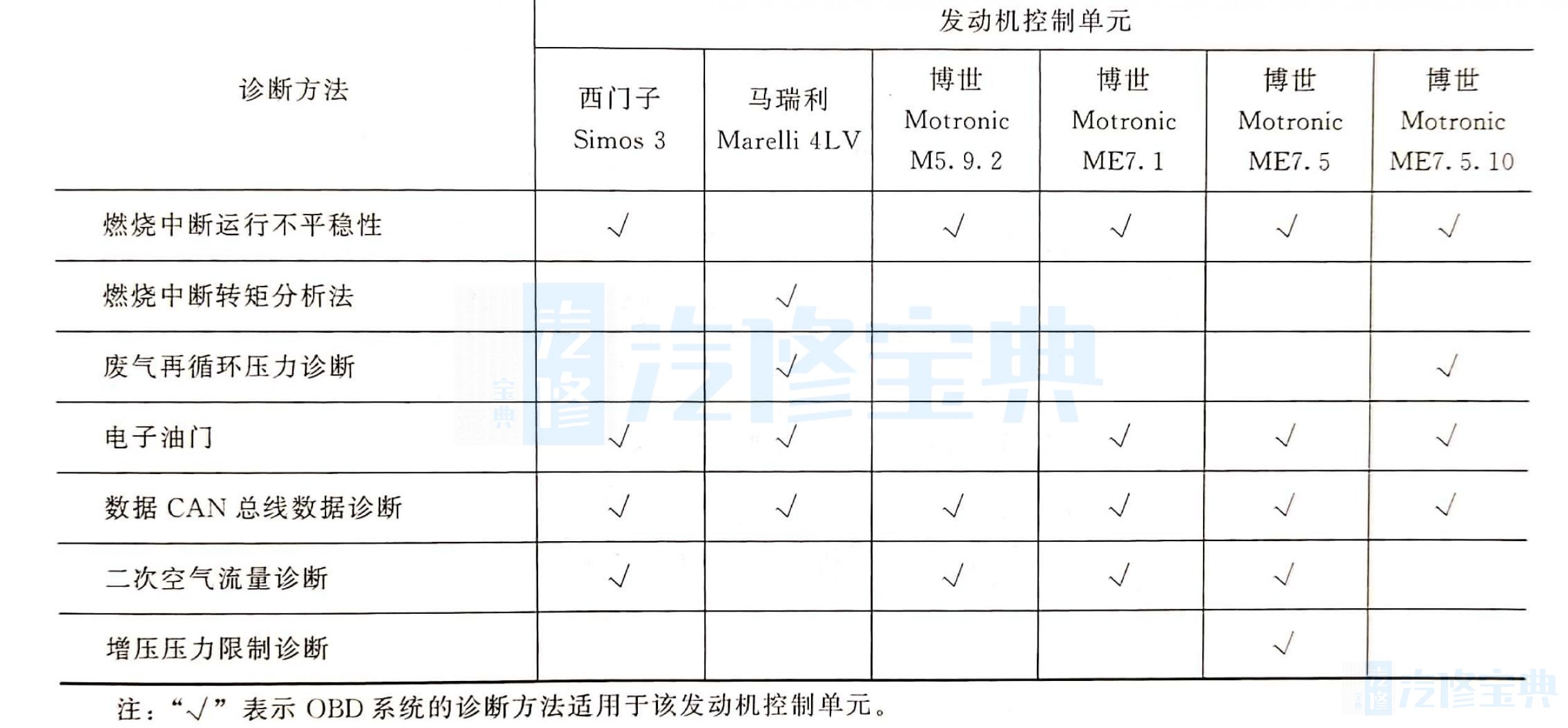

(2)电压变化曲线偏移和催化净化器前(上游)λ传感器自适应λ传感器主要用于测量废气混合物中的氧气成分,它是一个控制回路的组成部分,这个控制回路用来保证空气燃油混合气始终保持正确的混合比。老化或中毒均会影响λ传感器的参数特性,这种消极影响可能表现为反应时间延长或者传感器电压曲线的位移(漂移),如图4-9所示。老化或中毒均会导致催化净化器前(上游)传感器的电压变化曲线发生偏移,对于 Motronic M5.9来说,发动机控制单元会识别出这个偏移,并且借助于第二套控制电路在一定范围内进行补偿(校正电压曲线的位移量,自适应),虽然使用了宽频λ传感器,但诊断步骤基本是样的。

(3)λ传感器加热器诊断。λ传感器的性能主要取决于温度。将λ传感器加热,就可以保证在发动机和废气温度较低时,λ传感器仍然能够完成废气调节功能。冷凝水,尤其是冷启动阶段的冷凝水,在某些不利情况下可能会损坏λ传感器。通过测量传感器加热电阻,系统就可以识别加热功率是否正确。催化净化器上游的λ传感器在发动机启动后就立即开始加热,而催化净化器下游的λ传感器在催化净化器达到约380℃才开始加热。

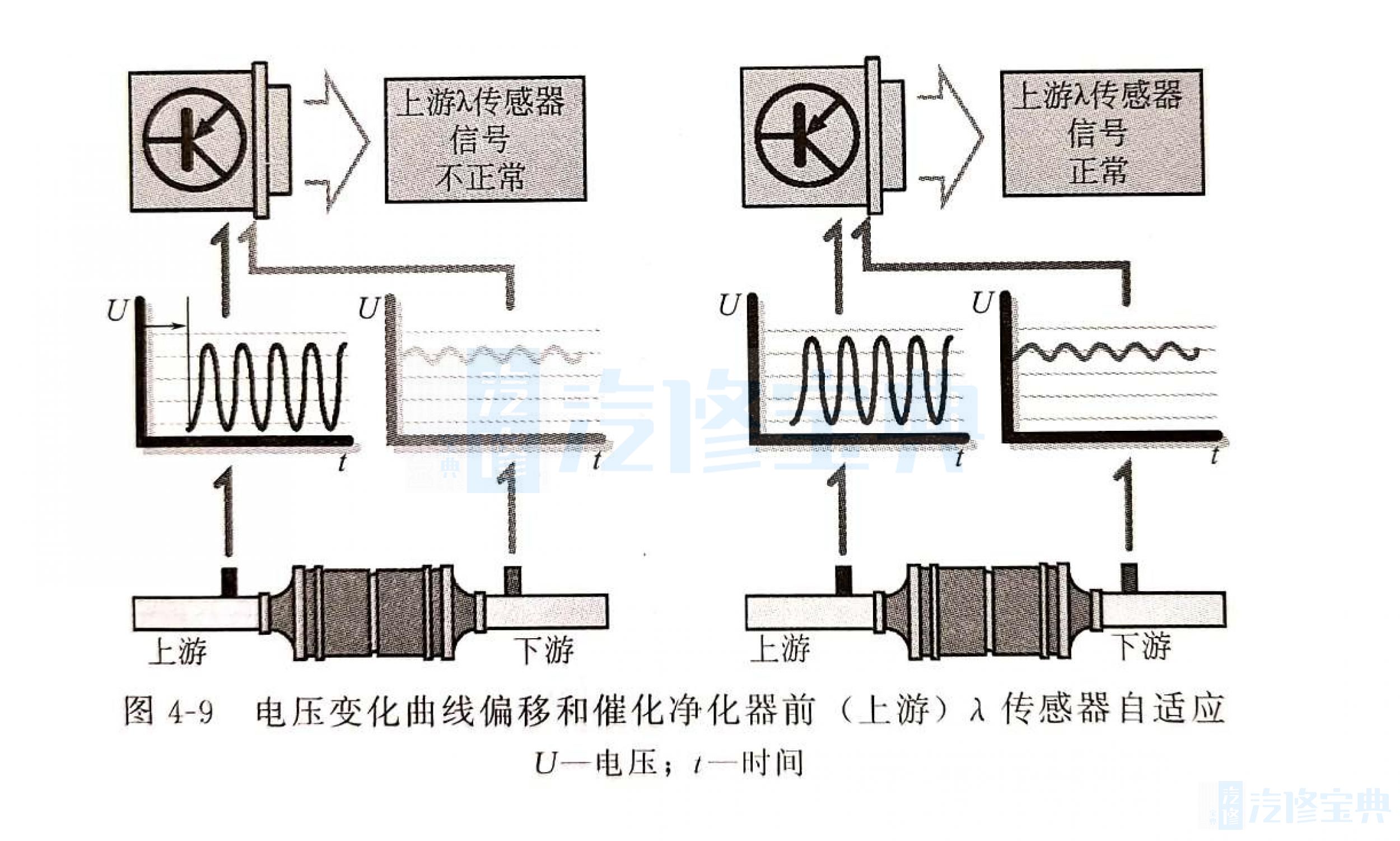

(4)催化净化器前(上游)λ传感器的反应时间诊断如图4-10所示。

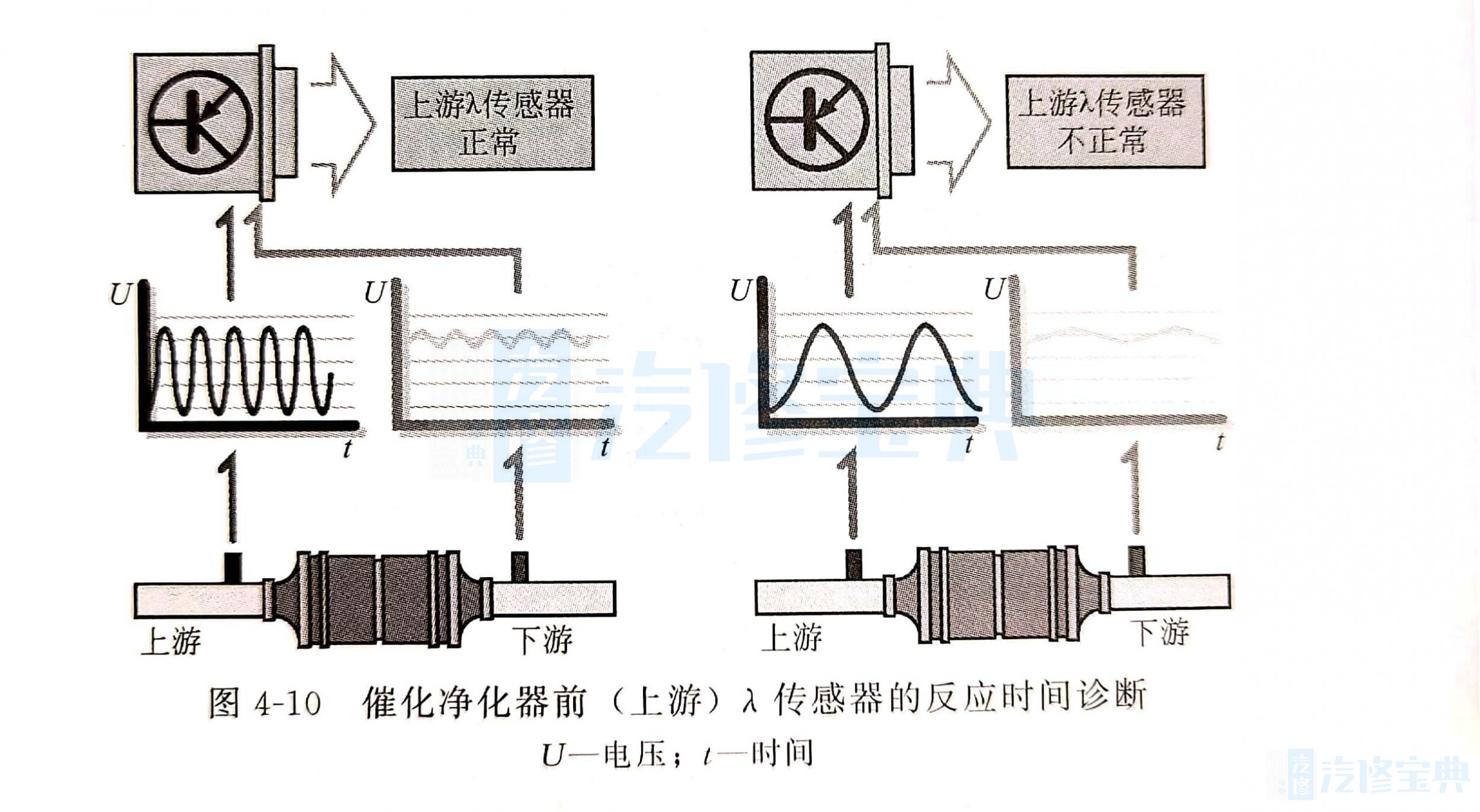

(5)催化净化器后(下游)λ传感器的调节极限诊断当燃油空气混合气的成分处于理想状态时,催化净化器后(下游)λ传感器的电压就在λ=1附近变动,如图4-11所示。

如果催化净化器后(下游)λ传感器的电压平均值较高或较低,则意味着燃油空气混合气过浓或过稀,发动机控制单元就会改变λ值(这会影响燃油空气混合气成分),直至催化净化器后(下游)λ传感器的λ值又回到1。这个λ调节值具有一定的限制,如果超过了这个调节限制,EOBD就认为催化净化器后(下游)λ传感器或排气系统(漏气)有故障。当较稀的燃油空气混合气且正确调节时,催化净化器后(下游)λ传感器通过一个电压降来知发动机控制单元:废气中的氧气成分增多。发动机控制单元就会提高A调节值,从而使得燃油-空气混合气变浓。如果催化净化器后(下游)λ传感器的电压升高,发动机控制单元可以使得λ调节值降低。这个调节要持续较长的行驶过程。当较稀的燃油空气混合气且达到调节极限时,在这种情况下催化净化器后(下游)λ传感器通过一个电压降来通知发动机控制单元:废气中的氧气成分增多。接着发动机控制单元提高λ调节值,从而使得燃油空气混合气变浓。尽管混合气变浓了,但是x传感器电压仍是很低(因为有故障),于是发动机控制单元继续提高λ调节值,直至达到调节极限并识别出故障。

(6)催化净化器后(下游)λ传感器的运动诊断催化净化器后(下游)λ传感器还可以监控发动机控制单元在加速和超速工况时检查λ传感器信号。在加速状态时,燃油-空气混合气较浓,废气中的氧气很少,λ传感器的电压应该升高。在超速状态时,情况则正好相反,这时供油已经中断,废气中的氧气很多,λ传感器的电压应该降低。如果催化净化器后(下游)λ传感器没有出现上述的反应,那么发动机控制单元就认为催化净化器后(下游)λ传感器有故障。

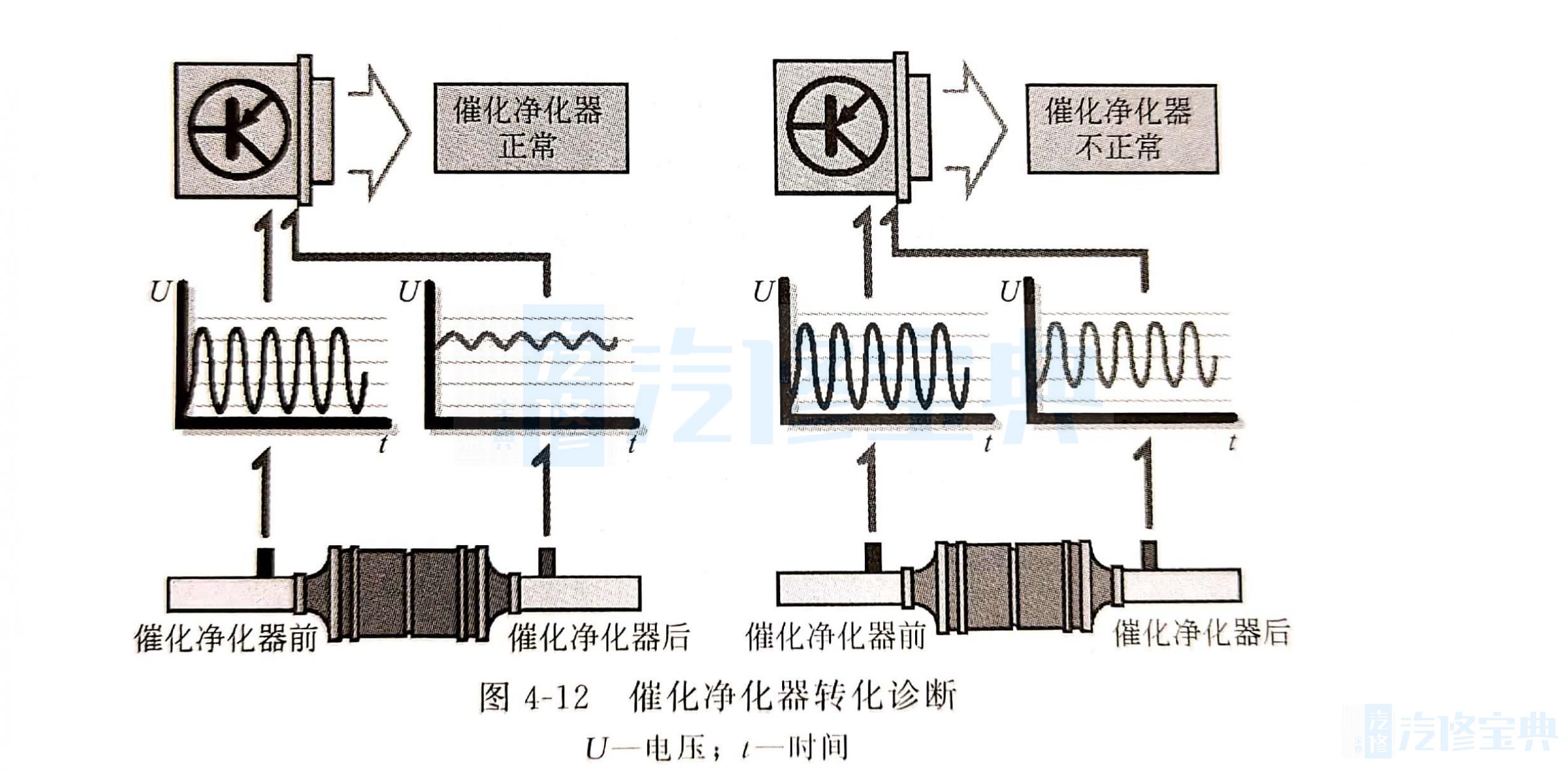

(7)催化净化器转化诊断如果催化净化器老化或者损坏,那么它存储氧的能力就会很差,这就会使得它的转换能力下降。在进行法定的废气检测时,如果碳氢化合物含量达到极限值的1.5倍,这种情况就会被“在线”识别出来。在这个诊断过程中,发动机控制单元会北较催化净化器前部和后部的λ传感器的电压值,如图4-12所示。我们将这称为催化净化器前部和后部的λ传感器比值(相对值)。如果这个比值偏离规定范围,那么发动机管理系就认为催化净化器有故障。在满足故障条件后,故障存储器内就会存储相应的故障码,该故障由故障指示灯指示出来。

(8)燃油箱通风系统流量诊断如果燃油箱通风系统已经激活了,那么燃油-空气混合气的状态就会发生改变。如果活性炭罐已满,那么混合气就变浓;如果活性炭罐已空,那么混合气就变稀。这种变化由催化净化器前(上游)λ传感器记录下来,并以此来确定燃油箱通风系统的功能是否正常。

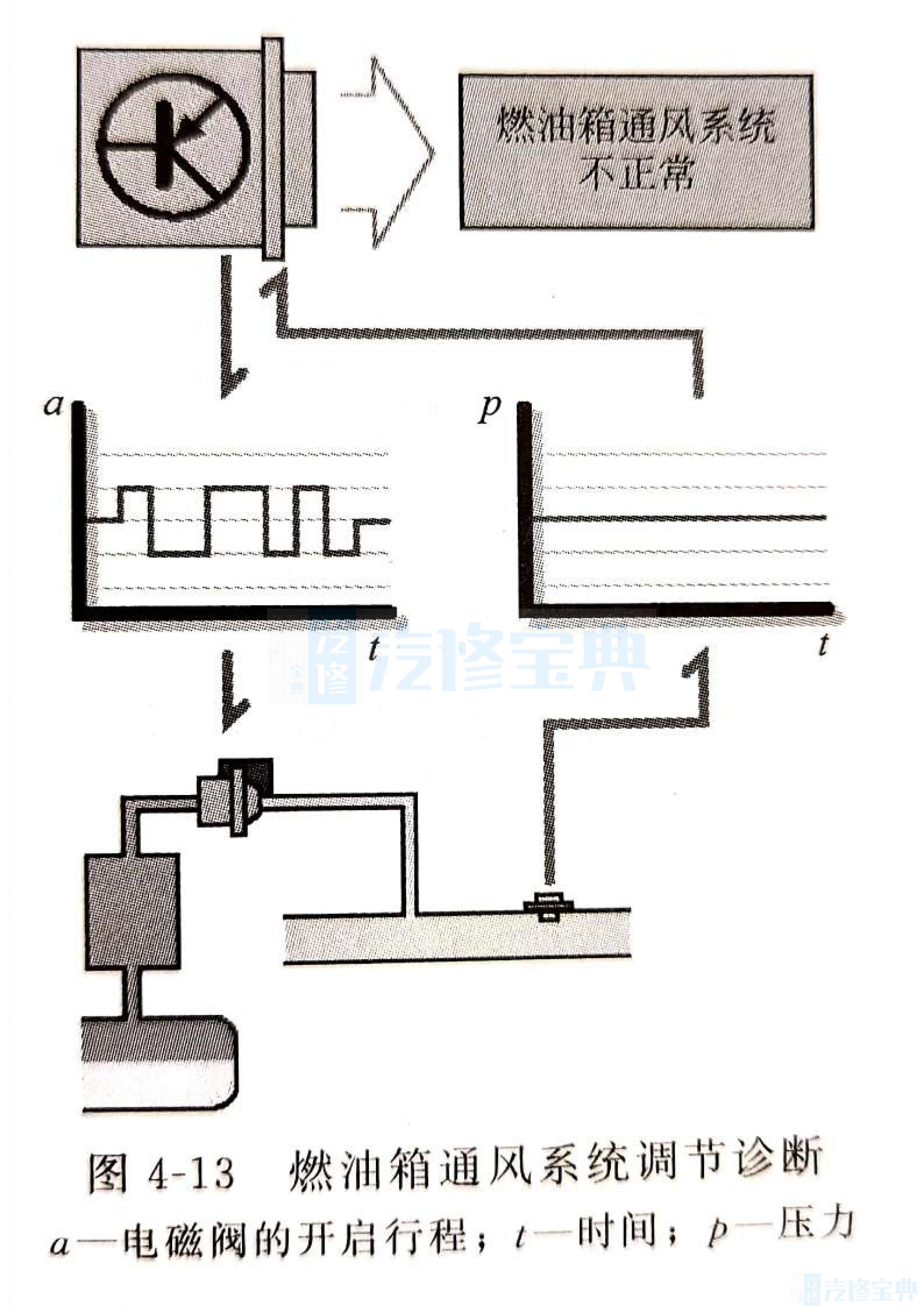

(9)燃油箱通风系统调节诊断这种诊断是周期性的检测。在诊断时,发动机控制单元以某一固定的节拍将活性炭罐电磁阀打开一点并再关闭一点。由此导致进气歧管压力被“调节”,这个变化由进气歧管压力传感器来接受,并发送到发动机控制单元。发动机控制单元再对信号进行对比和分析(图4-13)。

(10)燃烧中断运行不平稳性发动机转速传感器借助曲轴标记盘来识别出发动机转速的不均匀,这种转速不均匀是由于失火引起的。与霍尔传感器信号(凸轮轴位置)配合使用,发动机控制单元就可以断定是哪个气缸失火,将故障存入故障存储器,并接通废气警报灯。

(11)燃烧中断转矩分析法转矩分析法与运行不平稳性法一样,主要是根据发动机转速传感器信号和霍尔传感器信号来识别出哪个气缸失火。这两种方法的区别主要在于对发动机转速信号的分析。转矩分析法将不稳定的转速(由于点火和压缩而引起的)与发动机控制单元内的固定计算值进行对比。这些计算的基础通常包括:取决于负荷和转速的转矩、飞轮质量及其所形成的发动机转速特性。这样计算出来的发动机转矩的波动与从运行不平稳性法所获得的结果具有样的效力,但是每种车型都必须分析发动机转速特性并存入发动机控制单元。

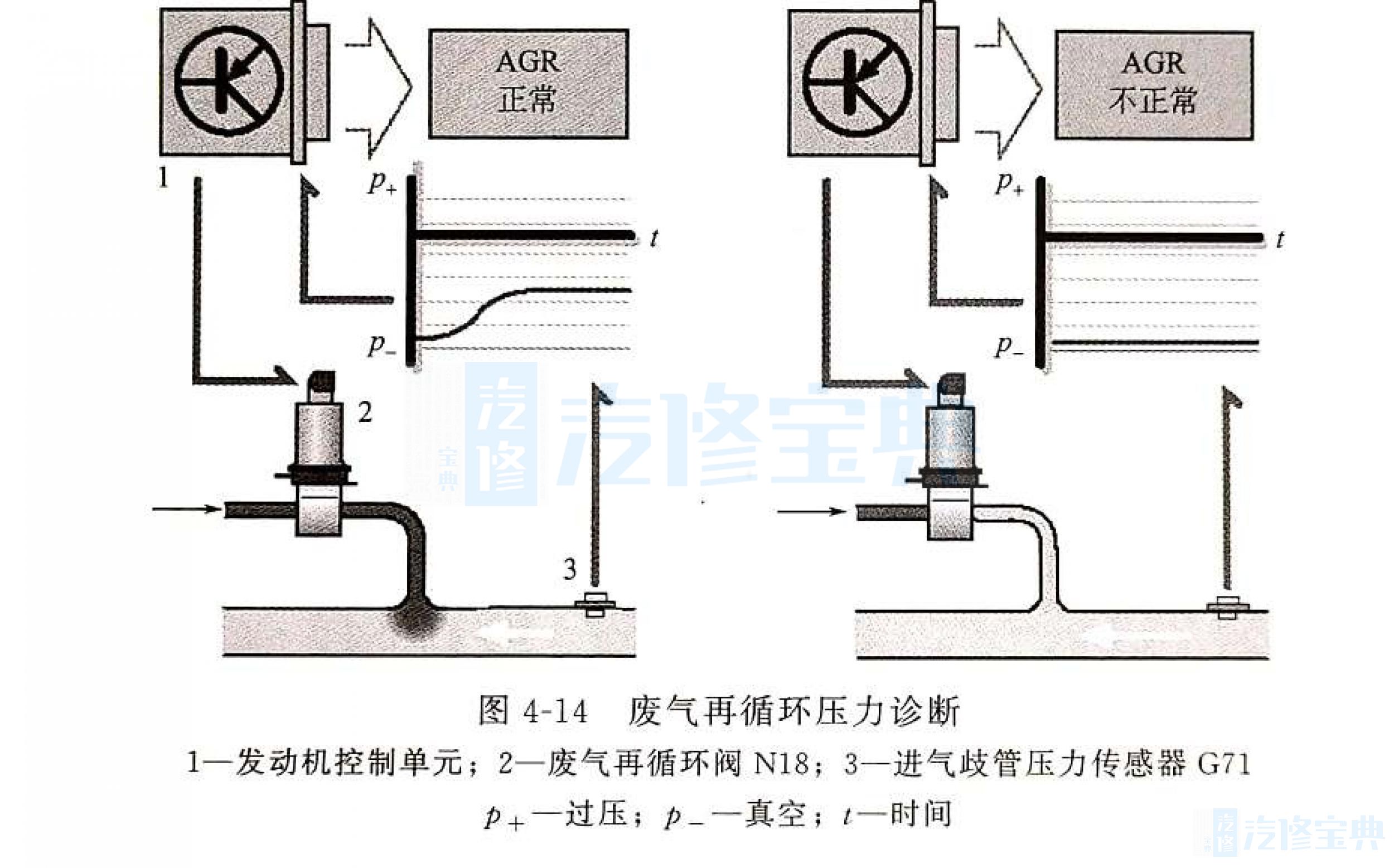

(12)废气再循环压力诊断在废气被引入进气歧管的过程中,进气歧管的压力传感器应侦测到压力升高(真空度稍降)。发动机控制单元会将进气歧管内的这个压力升高值与引入的废气量进行对比,以此来推断出废气再循环(AGR)的功能是否在正常,如图4-14所示。这个诊断只能在超速状态下进行,因为在这时喷油过程被关闭(喷油会影响测量的),且发动机抽力非常大。

(13)电子油门OBD系统利用电子油门的诊断功能,该诊断功能通过电子油门故障指示灯来指示故障。如果这些故障在下一个或两个行驶循环中仍然存在,那么EOBD也会接通废气警报灯。电子油门检查以下内容:

①发动机控制单元内的功能(函数)计算器。

②油门踏板位置传感器。

③节气门驱动器的角度传感器。

④制动灯开关。

⑤制动踏板开关和离合器踏板开关。

⑥车速信号。

(14)数据CAN总线数据诊断当CAN数据总线正常工作时,所有连接的部件定期将信息发送到发动机控制单元上。发动机控制单元识别出信息无误且数据交换正常。当CAN数据总线中断时,某个部件可能无法将信息发送到发动机控制单元上。发动机控制单元检测到缺少的信息、识别出相应的部件并存储相应的故障。

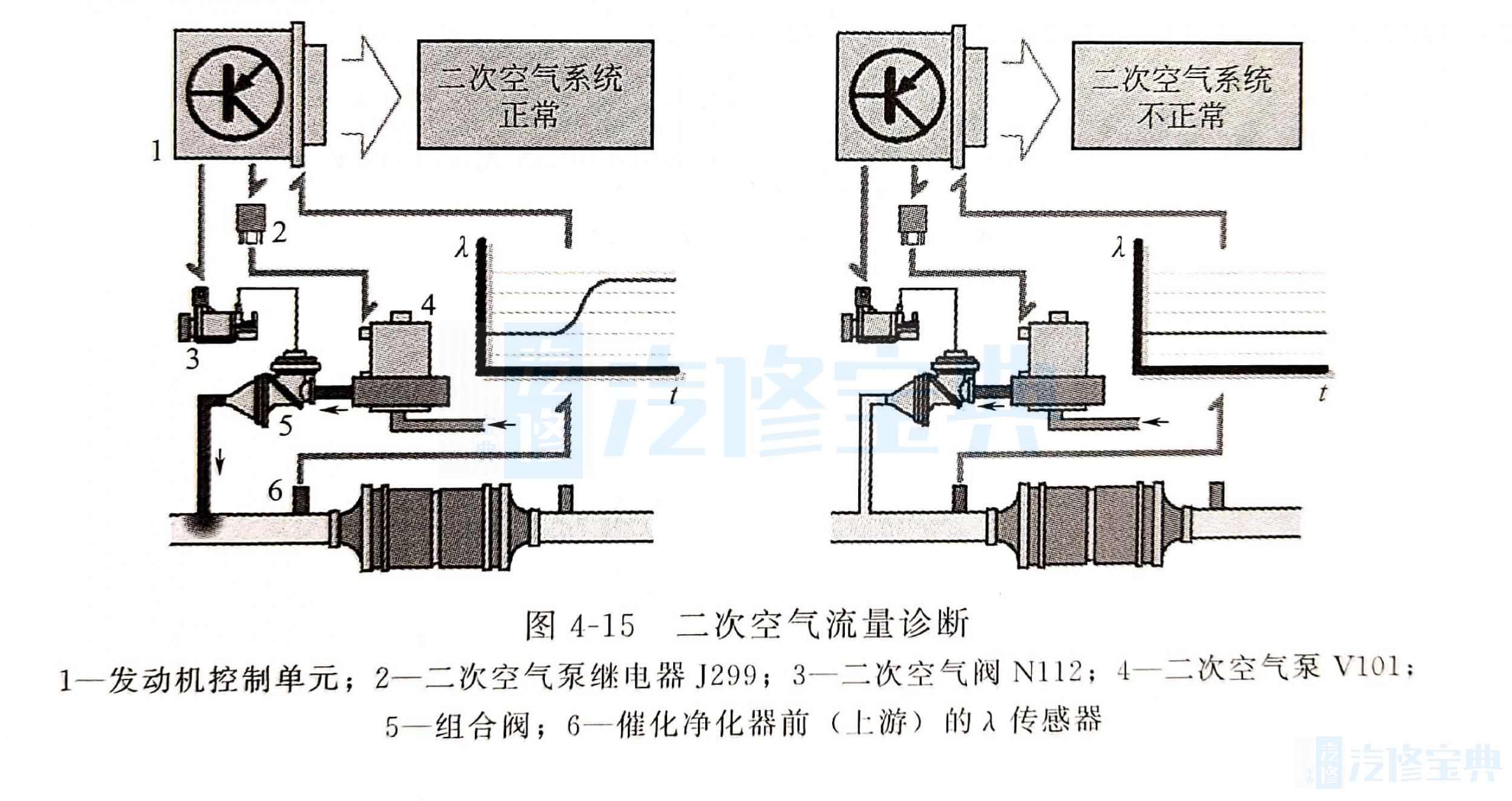

(15)二次空气流量诊断。

λ差值[催化净化器前(上游)的λ值且在二次空气系统供气过程中],可以计算并检查实际供应的空气质量,如图4-15所示。

(16)增压压力限制诊断因增压压力调节出现故障而超过最大允许增压压力值时,进气歧管压力传感器将当时的增压压力通知发动机控制单元,发动机控制单元识别出该故障在这种情况下,仅仅指示出并存储故障是不够的,必须关闭废气涡轮增压器以避免损坏发。