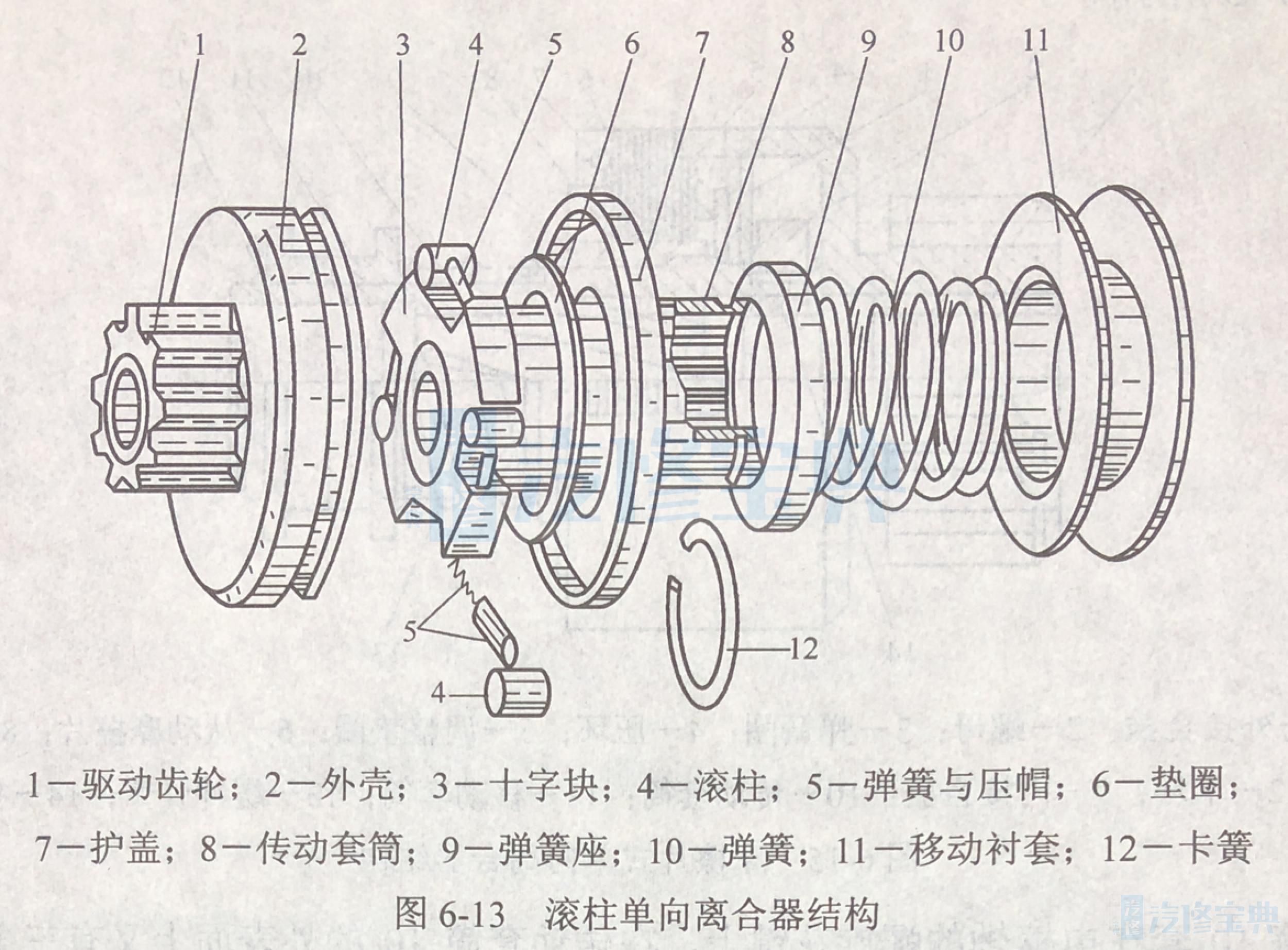

1.滚柱式单向离合器。 滚柱式单向离合器的原理是通过改变滚柱在楔形槽中的位置来实现分离和结合的,其结构如图6-13所示。

单向离合器的外壳2与驱动齿轮1为一体,外壳2与十字块3之间形成四个楔形槽,每个槽中有一个滚柱4,十字块3与传动套筒8为一体,传动套筒8内侧带键槽,套在电枢轴的花键上。

其工作过程如下:当起动机开始工作时,拨叉拨动移动衬套11,使驱动齿轮1与发动机飞轮齿圈啮合,电磁转矩由电枢轴传到传动套筒8与十字块3,使十字块3同电枢轴一同旋转。

此时,再加上飞轮齿圈给驱动齿轮1的反作用,滚柱在摩擦力矩的作用下,滚入楔形槽的窄端而卡死,如图6-14(a),于是驱动齿轮1和传动套筒8成为一个整体,带动飞轮,起动发动机。当发动机起动后,发动机飞轮带动驱动齿轮1旋转,外壳2的转速高于十字块3的转速,因此滚柱滚向楔形槽的宽端而打滑,如图6-14(b)。这样发动机的转矩就不能通过驱动齿轮1传递给电枢轴,防止了电枢轴因高速旋转而造成电枢绕组“飞散”的事故发生。

滚柱式单向离合器结构简单,在中、小功率的起动机上广泛应用。但在传递较大转矩时,滚柱易变形而卡死,因此滚柱式单向离合器不易用于功率较大的柴油起动机上。

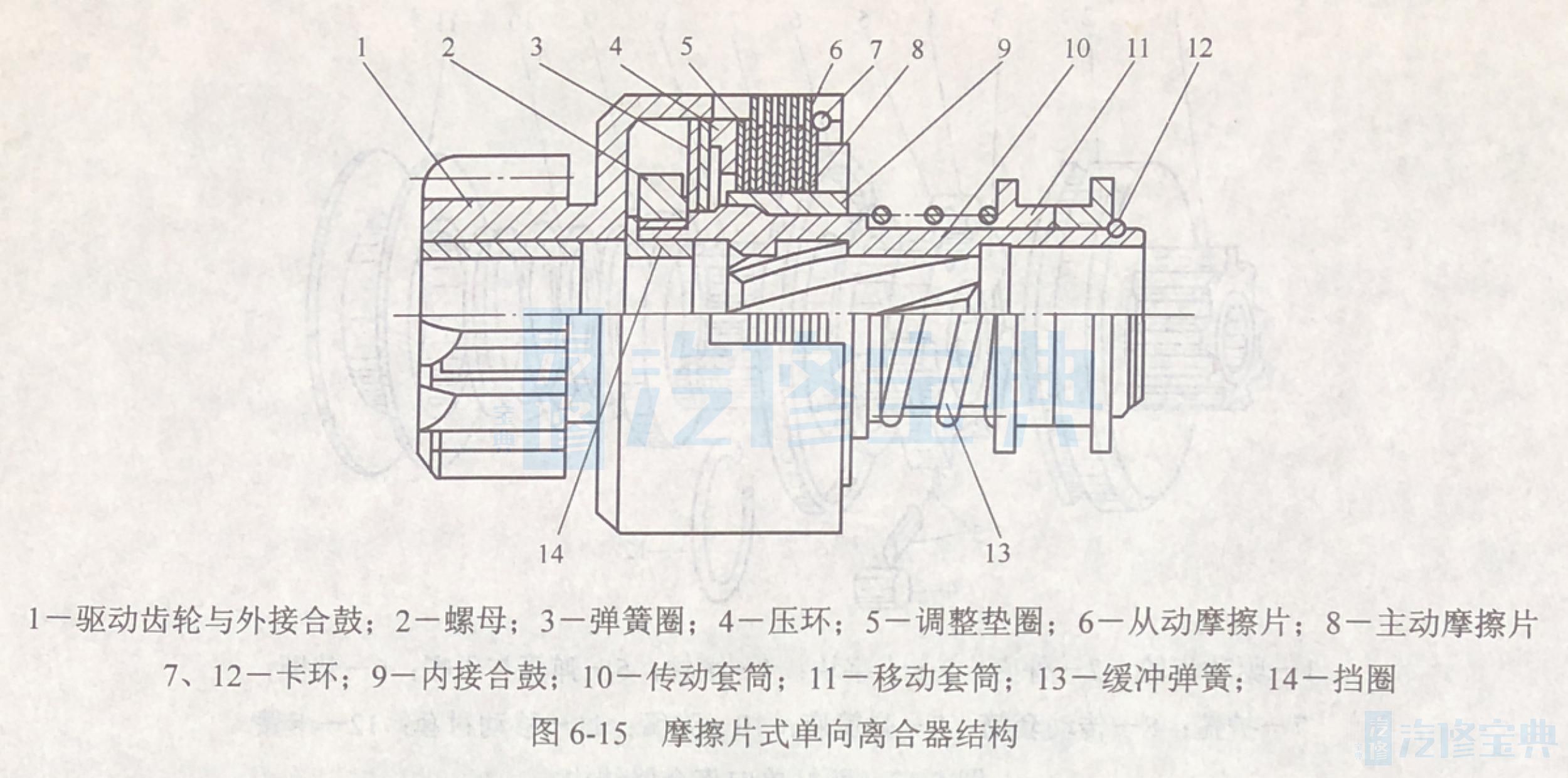

2.摩擦片式单向离合器。

摩擦片式单向离合器的原理是通过主、从动摩擦片的压紧和放松来实现分离与结合的,其结构如图6-15所示。

传动套筒10套在电枢轴的螺旋花键上,在传动套筒10的外表面上又有三条螺旋花键,套着内接合鼓(主动鼓)9,内接合鼓上有四个轴向槽,用来插放主动摩擦片8的内齿。由传动套筒10内接合鼓9和主动摩擦片8共同组成单向离合器的主动部分。从动摩擦片6的外齿插放在与驱动齿轮成一体的外接合鼓1的槽内,两者共同组成单向离合器的从动部分。主、从动摩擦片相间组装,螺母2与摩擦片之间有弹性圈3、压环4和调整垫圈5。

起动机工作时,起动机电枢轴带动传动套筒10转动,由于惯性的作用,内接合鼓9随着传动套筒10的旋转而左移,使主、从动摩擦片紧压在一起,利用摩擦片将电枢转矩传递给飞轮。

发动机起动后,起动机的驱动齿轮被飞轮带着高速旋转,转速高于电枢轴的转速,于是内接合鼓又沿传动套筒上的螺旋线右移,使主、从动摩擦片相互脱离而打滑,避免了因电枢轴高速旋转而造成电枢绕组“飞散”的事故。

当发动机的起动阻力过大时,曲轴不能立刻转动,此时内接合鼓9在传动套筒10作用下,继续向左移动,导致弹性圈3在压环4的压力下弯曲,当弹性圈3弯曲到与内接合鼓9的左端面接触时,内接合鼓9便停止左移,于是主、从动摩擦片之间开始打滑,限制了起动机的最大输出转矩,防止了起动机过载。

摩擦片式单向离合器的最大输出转矩是可调节的,增减调整垫圈5的片数,可以改变内接合鼓9左端面与弹性圈3之间的间隙,调节起动机的最大输出转矩。

摩擦片式单向离合器可以传递较大的转矩,应用于大功率起动机上。但是在使用过程中,摩擦片磨损后,传递的转矩会下降,因此需要经常调整,而且其结构复杂。

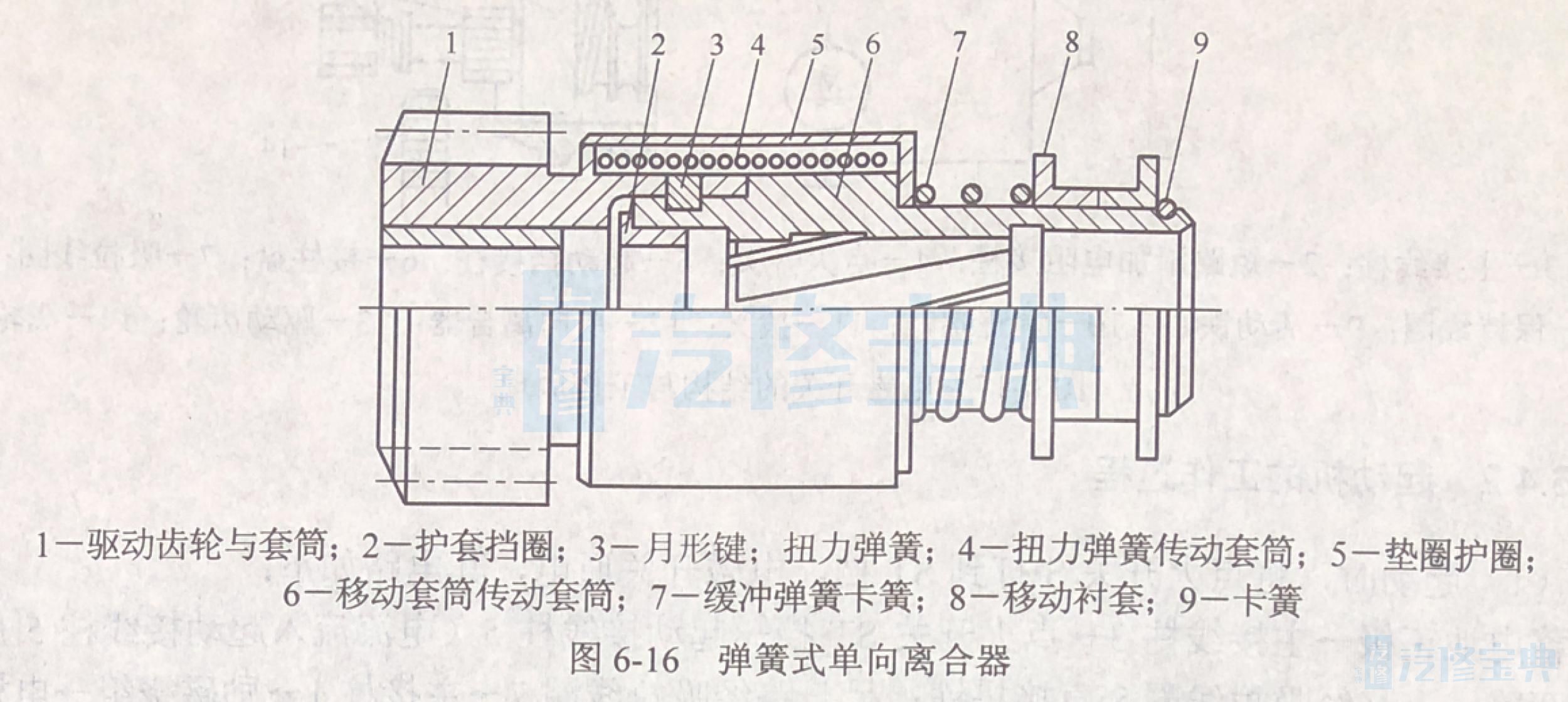

3.弹簧式单向离合器。

弹簧式单向离合器的原理是通过扭力弹簧的径向收缩和放松来实现分离和结合的,其结构如图6-16所示。

驱动齿轮与套筒是一体的,套在电枢前端的光滑部分,传动套筒套在电枢的花键上。在驱动齿轮套筒与传动套筒的外圆上抱有扭力弹簧,扭力弹簧的内径略小于两个套筒的外径。

当起动机工作时,电枢轴带动传动套筒旋转,由于弹簧与套筒之间存在摩擦力,使弹簧扭紧抱紧两套筒传递扭矩。当发动机起动后,由于飞轮齿圈对驱动齿轮的作用力改变了方向,使弹簧放松,于是驱动齿轮只能在电枢轴的光滑部分高速空转,防止了电枢超速运转带来的危险。

弹簧式单向离合器结构简单,成本低,使用寿命长,但由于扭力弹簧的轴向尺寸较长般只用在大功率起动机上。