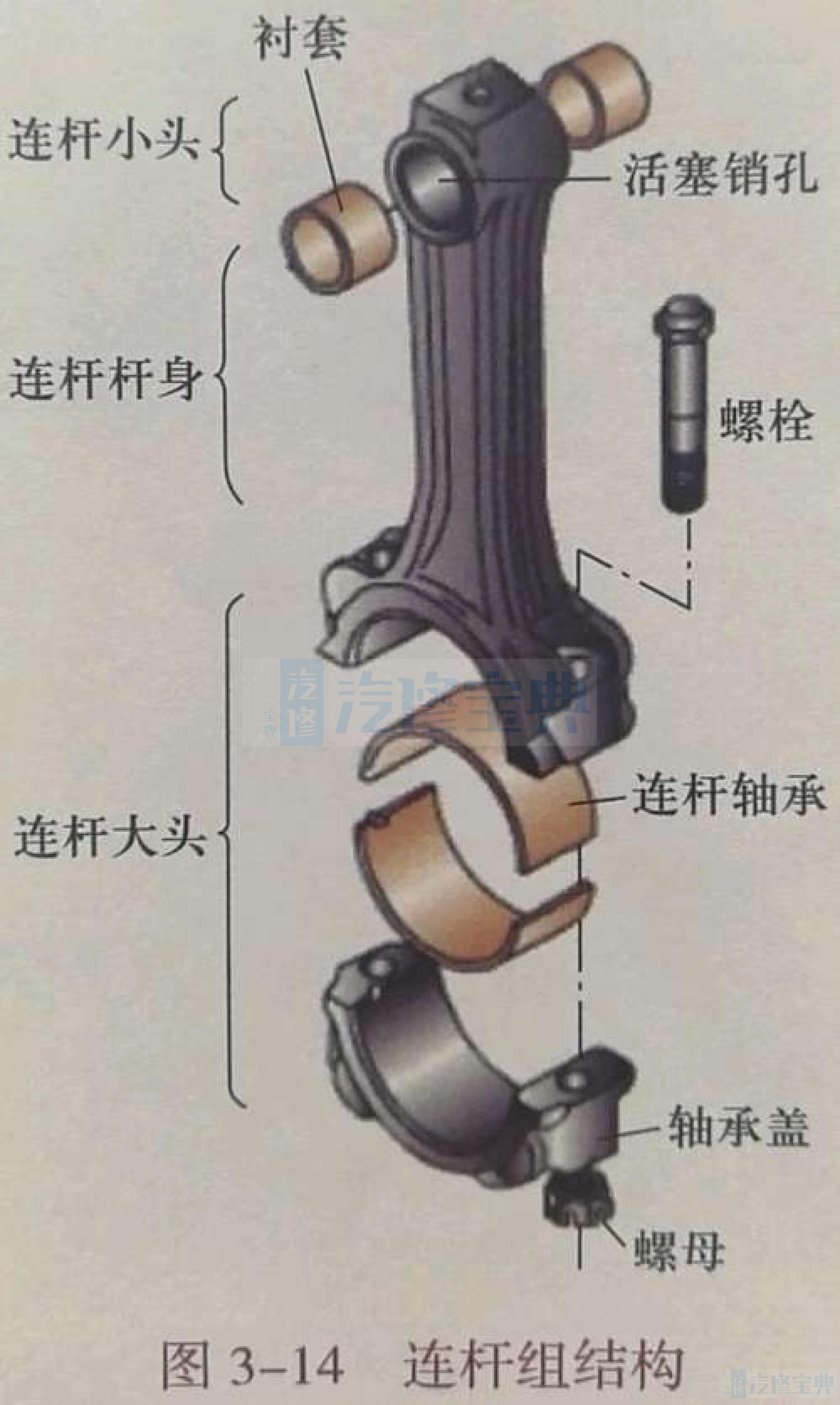

连杆组连接着活塞组与曲轴飞轮组,其作用是将活塞承受的力传给曲轴,将活塞的往复直线运动转变为曲轴的旋转运动。 连杆组由连杆大头、连杆杆身和连杆小头三部分组成,连杆大头包括连杆轴承、轴承盖、螺栓及螺母等部件,连杆小头包括衬套及活塞销孔,如图3-14所示。

连杆大头:

汽油发动机一般采用分开式连杆大头,连杆大头的连杆轴承是分开的,与杆身分离的一半称为连杆轴承盖,两者靠连杆螺栓连接为一体,具体结构如图3-14所示。

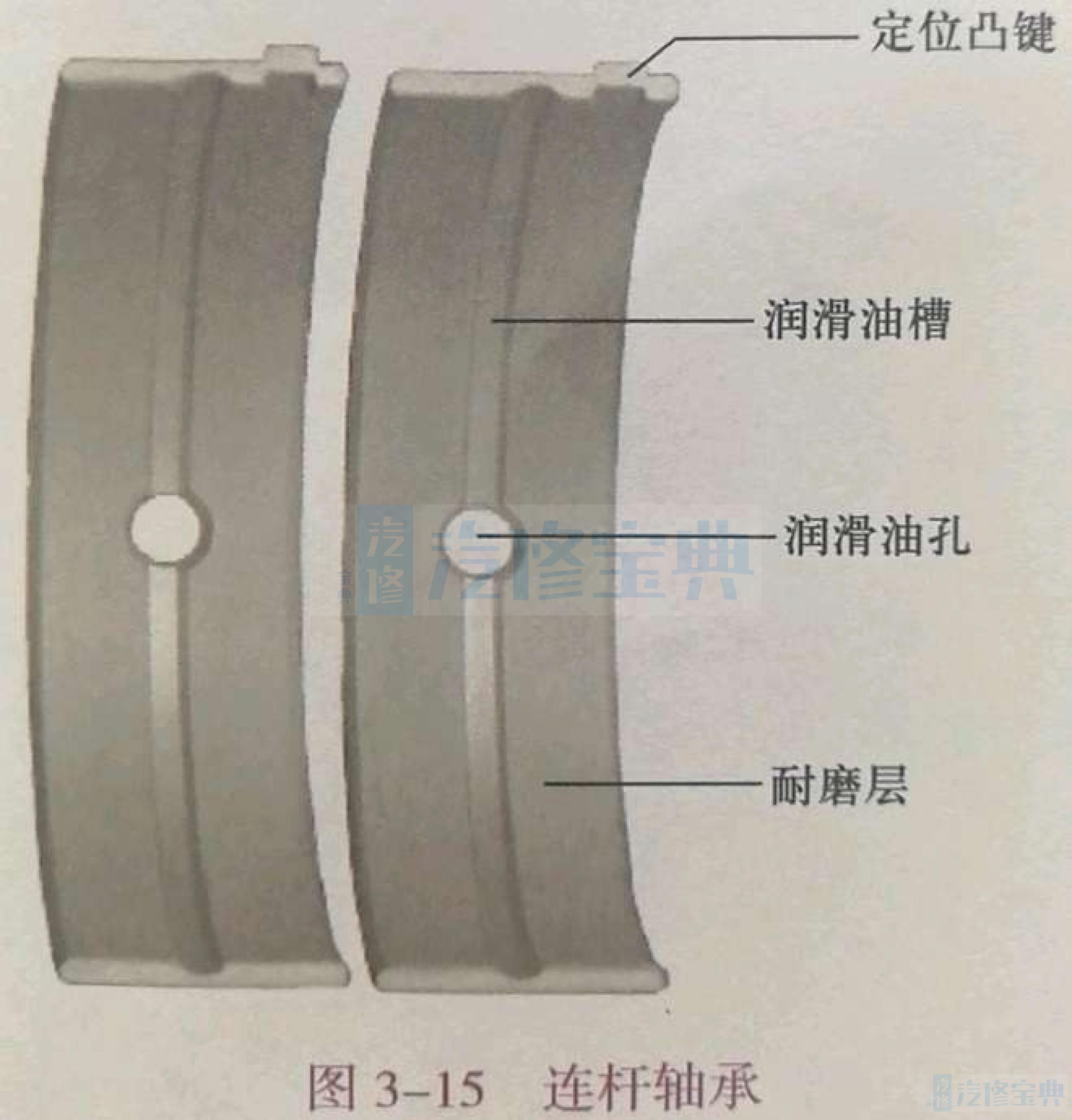

连杆大头是配对加工的,没有互换性,也不可翻转180°安装,故在其侧面标有配对和质量分组记号。连杆轴承盖般用两个螺栓紧固,连杆螺栓或螺母必须可靠锁定,否则会造成发动机严重损坏。为防止连杆轴承转动和轴向移动,般在连杆大头分离面加工有定位凹槽,与轴承上的定位凸键相配合。

连杆轴承连杆轴承(图3-15)是连杆大头孔内装有的瓦片式滑动轴承,用来保护连杆轴颈及连杆大头孔,防止其过度磨损。连杆轴承上均制有定位凸键,安装在连杆大头和连杆盖的定位凹槽中,以防止连杆轴承在工作中发生转动或轴向移动。连杆轴承内表面的耐磨层为厚0.3-0.7mm的耐磨合金,耐磨合金具有保持油膜、减小摩擦力和易于磨合的作用。另外其内表面还加工有润滑油孔和油槽,油孔用来润滑轴承,油槽用来储存润滑油,以保证可靠的润滑。

2.胀断工艺由于技术的进步,连杆分离面采用胀断工艺越来越普遍,与传统切削加工工艺不同,它需要对连杆大头孔的断裂线处先加工出两条应力集中槽(或在毛坯时就做出沟槽),最终把连杆盖从连杆本体上胀断而分离开来。胀断工艺连杆如图3-16所示。

连杆分离面采用胀断工艺后,可确保连杆与连杆盖的分离面完全啮合,改善了连杆盖与连杆分离面的结合质量。由于其分离面可完全啮合,装配连杆与连杆盖时不再需要精确定位,大大降低了加工成本。

连杆杆身:

连杆杆身通常为“工”字形断面,从而在质量尽可能小的情况下提高其抗弯强度。连杆杆身质量小,大圆弧过渡,且上小下大。如果连杆小头采用压力润滑,杆身中部加工有连通连杆大、小头的油道。

连杆小头:

连杆小头的活塞销孔用来安装活塞销,以连接活塞。在全浮式连接的连杆小头活塞销孔内有耐磨的青铜衬套或铁基粉末冶金衬套。为了润滑衬套,连杆小头和衬套上一般铣有储存飞溅润滑油的油槽或油孔,连杆小头油孔正好通在两衬套之间的间隙中,润滑油可以由油孔进入衬套内表面,润滑衬套和活塞销。有的在连杆杆身内部钻有纵向的压力油通道,以对小头进行压力润滑。