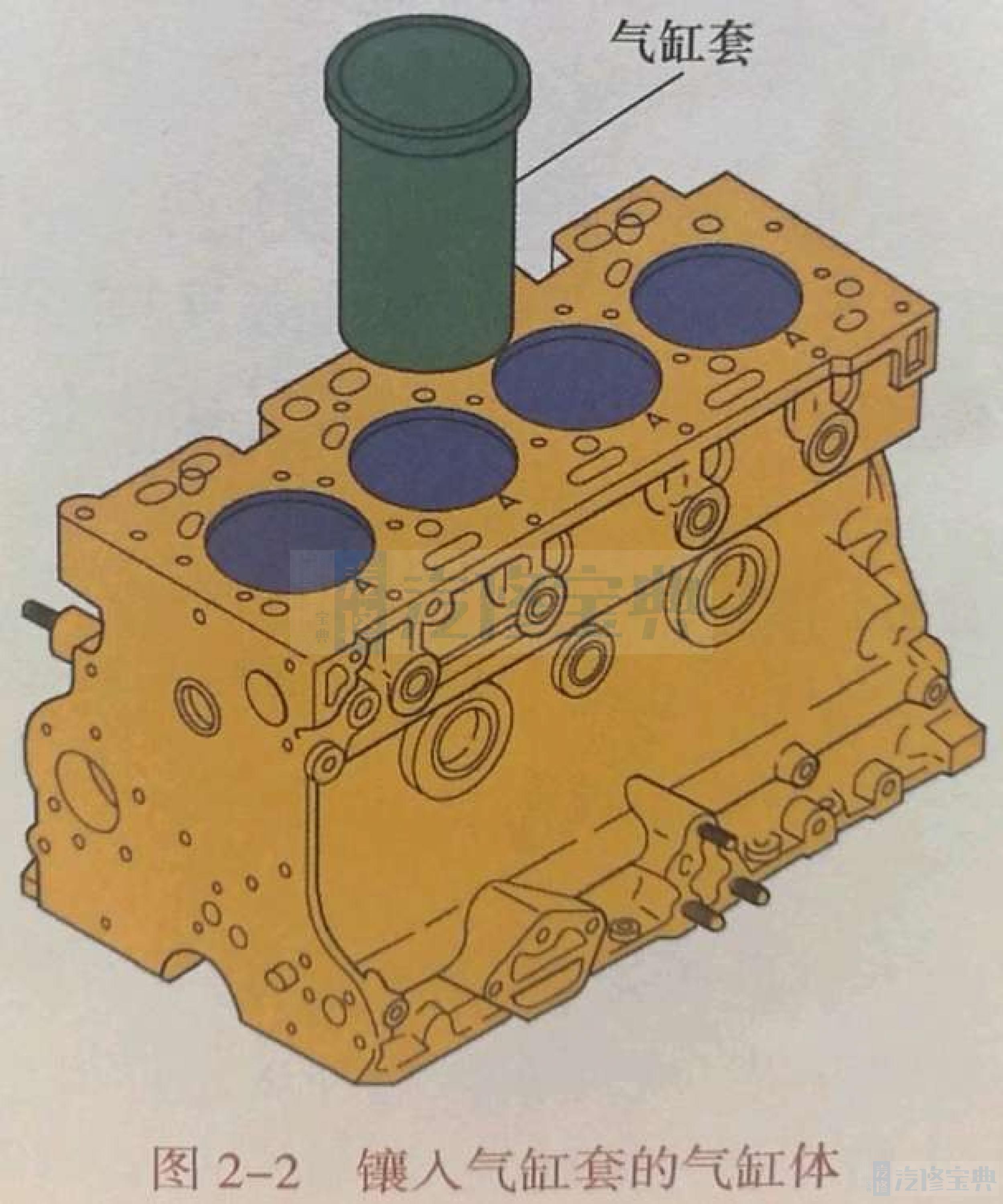

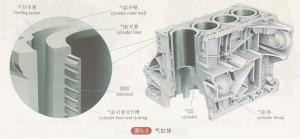

活塞在气缸内高速往复运动,气缸壁承受着活塞环的摩擦力。为了提高耐磨性,有些气缸体采用淬火、镀铬等工艺,还有的发动机直接采用成本高昂的优质复合材料来铸造气缸体。目前广泛应用的是在气缸体内镶入气缸套的结构(图2-2,活塞不与气缸体接触,而是在气缸套中运动,这种结构大大提高了气缸体的使用寿命,尤其是铝合金气缸体。由于铝合金耐磨性较差,通常需要在气缸体内镶入气缸套气缸套采用耐磨性较好的合金铸铁或合金钢制造,以延长气缸使用寿命,而气缸体则可使用价格较低的普通铸铁或铝合金材料制造。气缸套根据是否与冷却液相接触,分为干式气缸套和湿式气缸套两种形式。

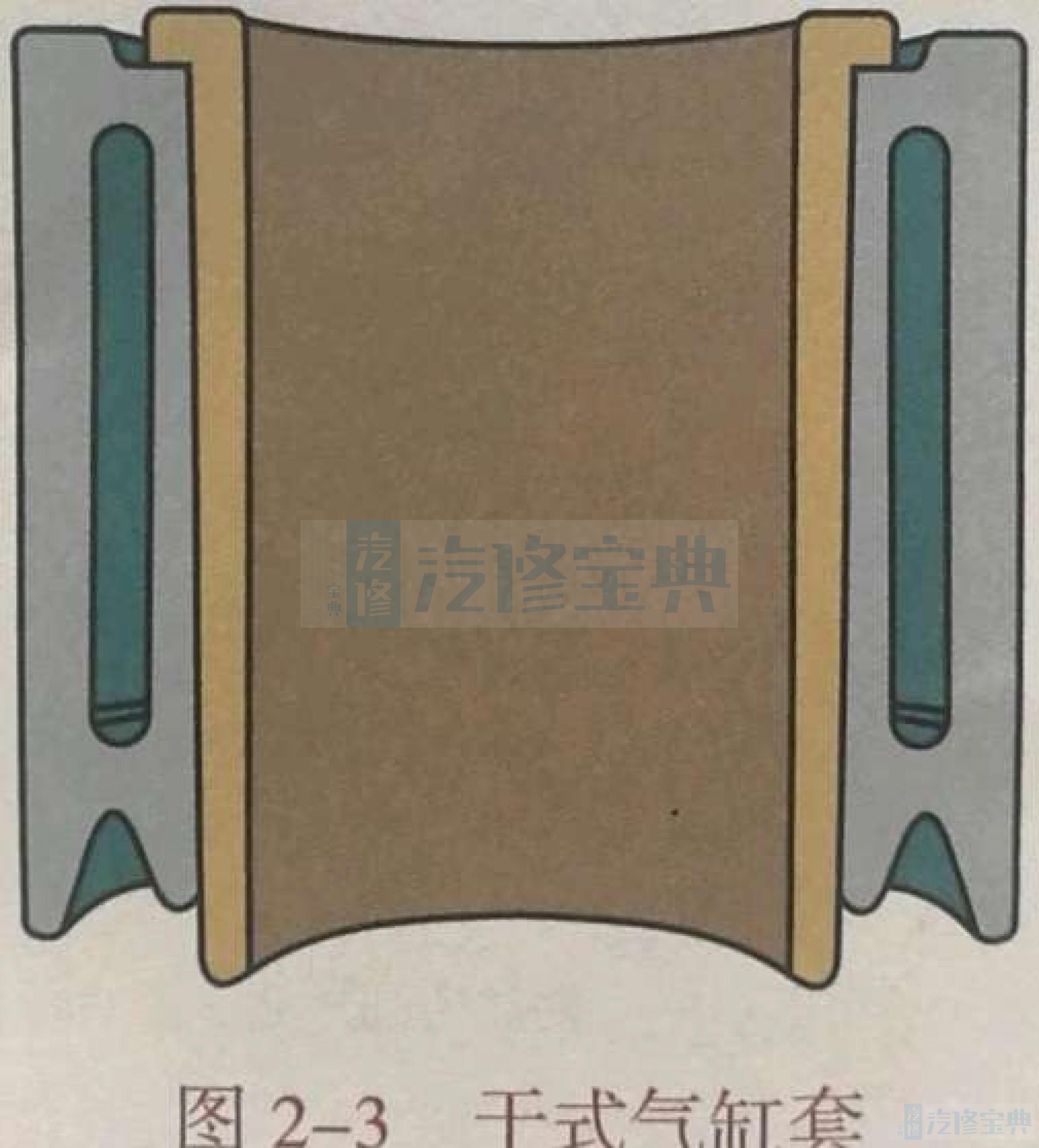

1.干式气缸套干式气缸套(图2-3)安装在气缸套座孔内,其外壁不与冷却液接触。干式气缸套的外圆表面和气缸套座孔内表面均需精细加工,一般采用过盈配合以保证配合精度。干式气缸套具有整体式气缸体的优点,其强度和刚度都较好,但加工比较复杂,散热性能较差,拆装也不方便。

2.湿式气缸套湿式气缸套(图2-4)的外壁与冷却液直接接触,其壁厚达5-9mm,以微小的装配间隙放入气缸体中。湿式气缸套通常以上部凸缘的下平面C轴向定位、以外圆柱表面B和A径向定位。为防止漏水,气缸套下部B处设置有耐油耐热的橡胶密封圈。大多数湿式气缸套装入气缸后,其顶面都高出气缸体上端面0.05~0.15mm,这样在紧固气缸盖螺栓时,可以将气缸衬垫压得更严实,以保证气缸的密封性。

湿式气缸套具有散热性能好、拆装方便、容易加工等优点,但是强度、刚度都不如干式气缸套好,易产生漏水现象。湿式气缸套多应用在柴油发动机上。

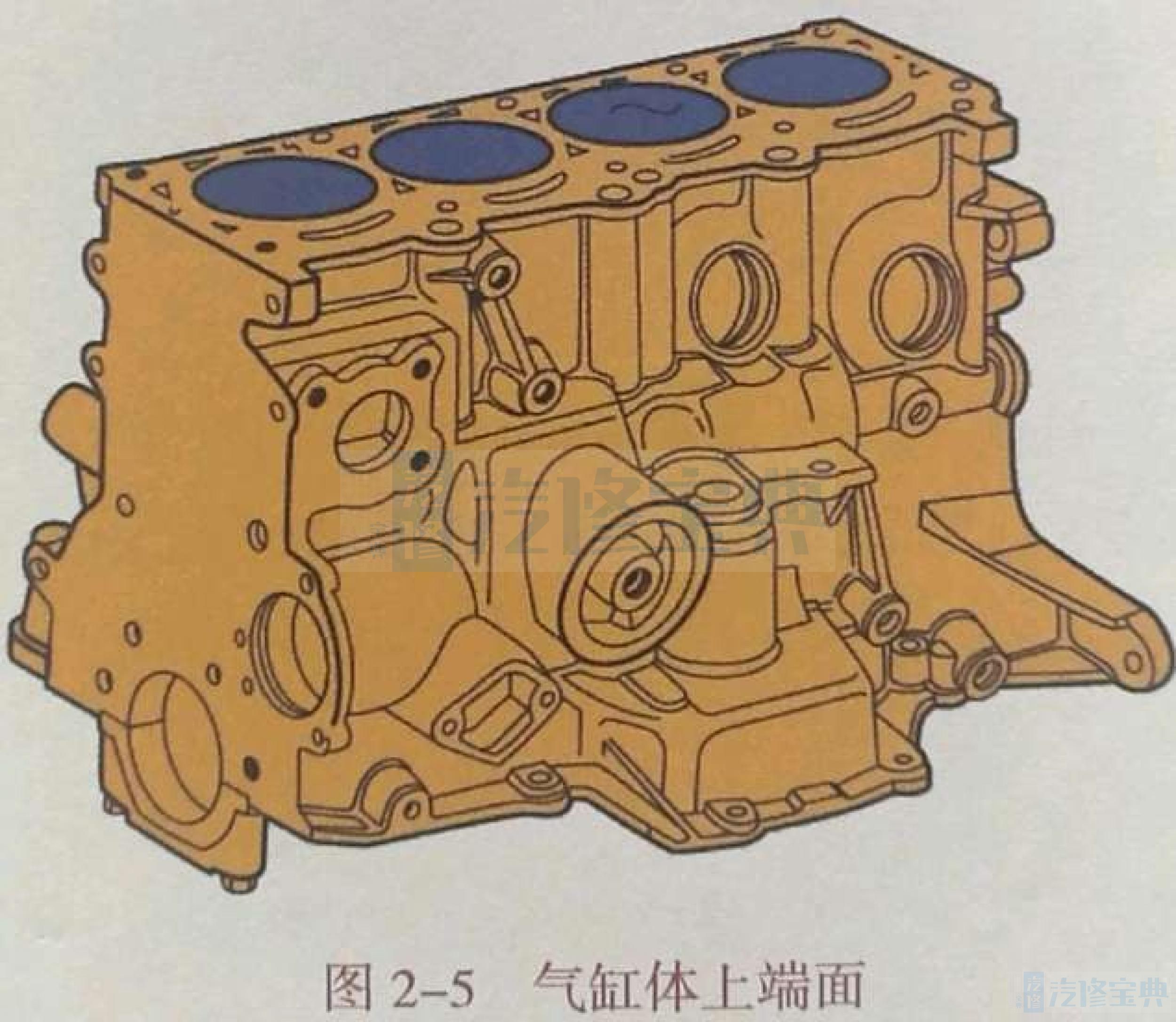

气缸体端面:

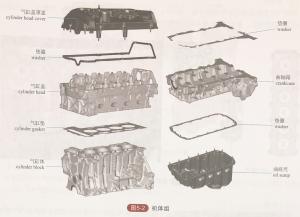

发动机气缸体有上、下两个端面。气缸体上端面(图2-5)安装有用于固定气缸垫和气缸盖的定位销,同时有连通气缸盖和气缸体的水道、润滑油道及其回油道。为了保证气缸盖和气缸体之间的密封性,气缸体上端面需要有较高的平面度。气缸体下端面与油底壳相连,两者间的接合依靠密封垫来密封,如果密封不良,将会造成气缸体下端面与油底壳之间的接合处漏油。

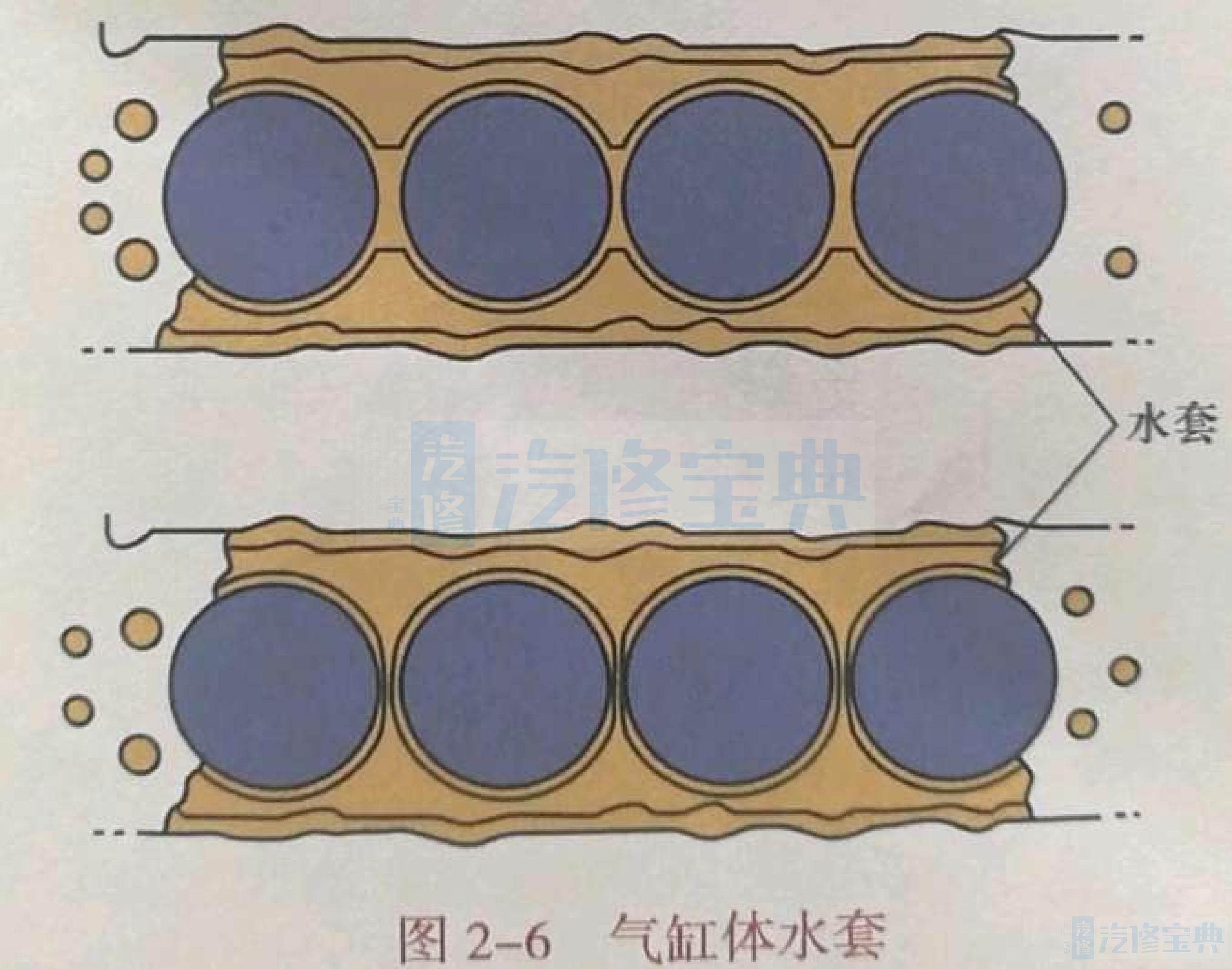

气缸体水套:

气缸体水套(图2-6)即发动机气缸周围的冷却液通道。发动机工作时,水套里的冷却液吸收发动机的热量,并从发动机出水口流出,同时水泵将新的冷却液泵进水套。有些发动机将相邻气缸铸造成一体,两个相邻气缸之间不再留有水套。这种结构设计使发动机气缸体的强度增强,但散热效果较差。

气缸体水套中容易沉积水垢,水垢会使传热受阻,影响冷却效果,所以冷却系统中必须添加专用的冷却液,以减少水垢的产生。

润滑油道:

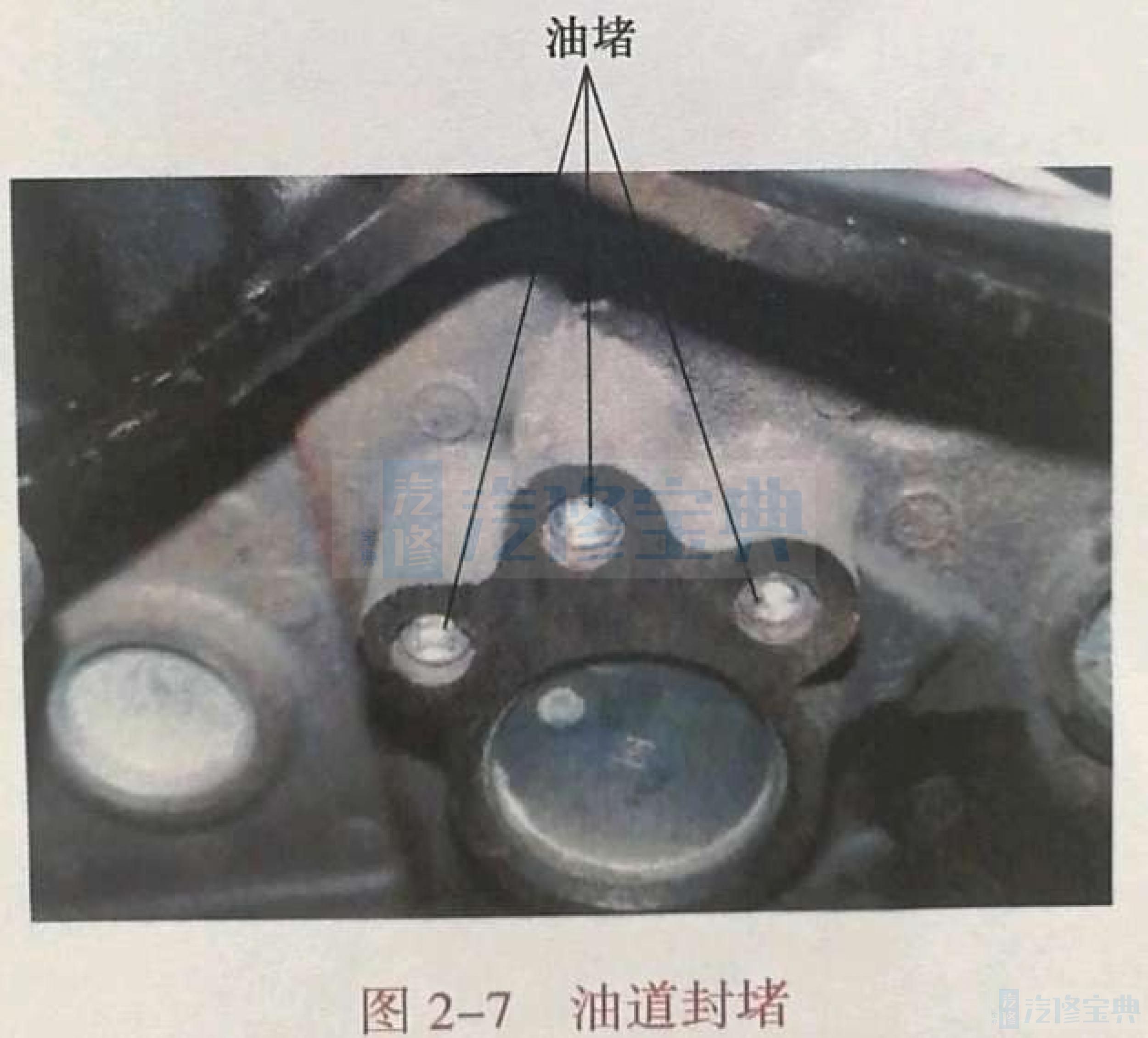

发动机气缸体上加工有许多润滑油道。在加工时,通常使用从气缸体外部钻孔的方式加工润滑油道。弯曲油道通常采用交叉钻孔的方法。完成油道的加工后,所有外部油道加工孔都需要封堵(图2-7)。