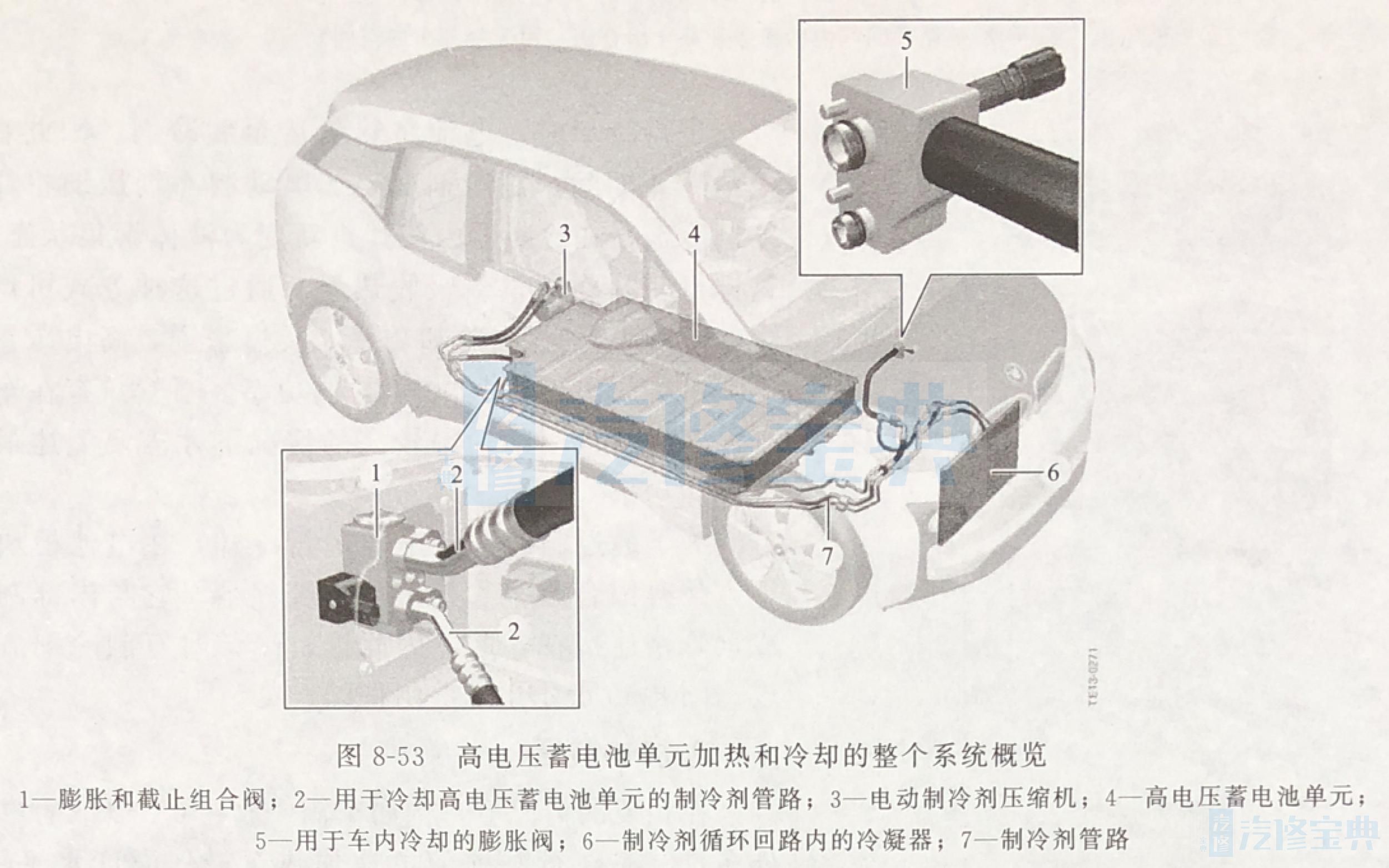

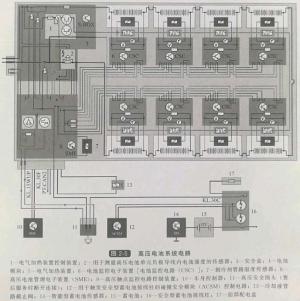

为了尽可能延长高电压蓄电池的使用寿命并获得最大功率,需在规定温度范围内使用蓄电池。-40~50℃时,高电压蓄电池处于可运行状态,但这些温度限值是指实际电池温度而非车外温度。就温度特性而言,高电压蓄电池单元是一个惰性系统,即电池需要几个小时才能达到环境温度,因此在极其炎热或寒冷的环境下短暂停留并不表示电池也已经达到同样温度。 但就使用寿命和功率而言的最佳电池温度范围明显受限,为25~40℃。尤其在电池温度持续显著超出该范围并要求提供较高功率时,会降低电池的使用寿命。为了消除这种影响并在任何车外温度条件下确保最大功率,I01的高电压蓄电池单元带有自动运行的加热装置和冷却装置。 I01标配用于高电压蓄电池的冷却系统。为此像在当前 BMW Active Hybrid车辆上样,将其接入空调系统制冷剂循环回路内。如果客户订购了选装配置SA494驾驶员和前乘客座椅加热装置,则其I01也带有高电压蓄电池加热装置,可利用电流的热效应对高电压蓄电池进行加热。该加热装置包括控制装置,位于高电压蓄电池单元内部。车外温度或电池温度及所连充电电缆温度极低时,会根据需要自动启用加热装置,从而对电池进行加热。通过这种方式可以明显改善在极低温度下受到限制的功率输出并提高行驶里程高电压蓄电池单元加热和冷却的整个系统概览如图8-53所示。

1.高电压蓄电池冷却系统。

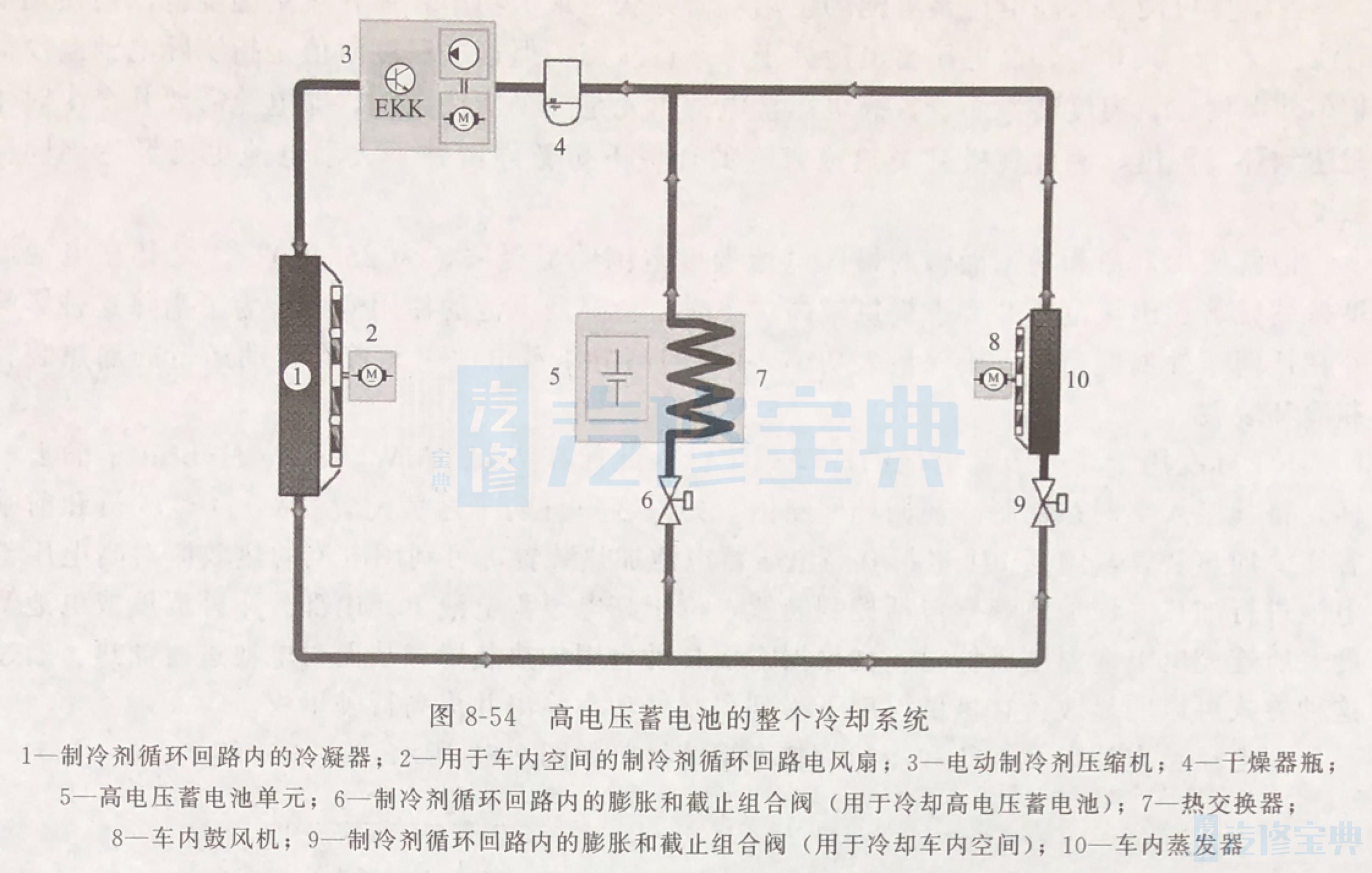

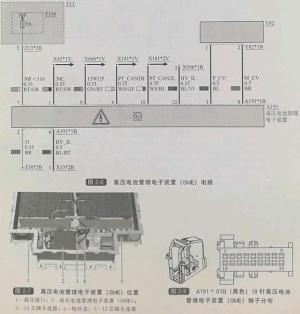

I01的高电压蓄电池单元直接通过制冷剂进行冷却。空调系统的制冷剂循环回路由两个“并联”支路构成:一个用于车内冷却;另一个用于高电压蓄电池单元冷却。两个支路各有个膨胀和截止组合阀,用于相互独立地控制冷却功能,如图8-54所示。蓄能器管理电子装置可通过施加电压打开膨胀和截止组合阀进行控制,这样可使制冷剂流入高电压蓄电池单元内,在此进行膨胀、蒸发和冷却。车内冷却同样根据需要来进行。蒸发器前的膨胀和截止组合阀同样可以对电气进行控制,但一般由发动机电气电子系统EDME进行控制。

进行冷却时,电池将热量传至制冷剂。因此在电池冷却期间,制冷剂变热。电动制冷剂压缩机压缩制冷剂,在冷凝器内使其重新变为液体聚集状态,这样可使制冷剂重新吸收热量。通过这种方式可产生约1000W的最大冷却功率,反过来说,高电压蓄电池可排放出最高1000W的热功率。当然只有在车外温度极高且驱动功率较高的情况下才需要上述最大冷却功率。

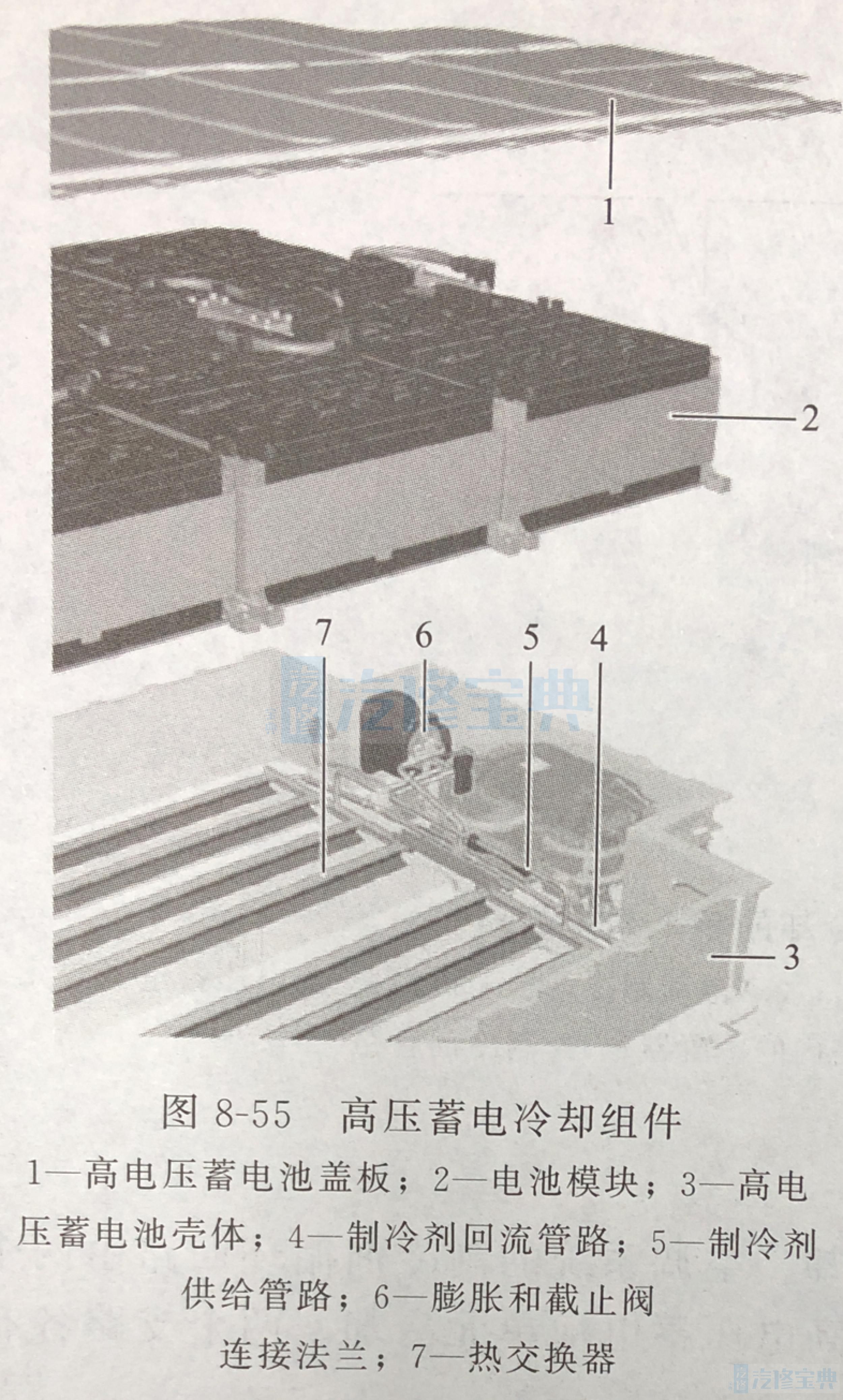

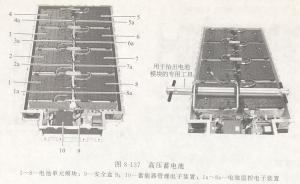

为了通过制冷剂对电池进行冷却,在电池模块下方配有铝合金平管构成的热交换器。它与内部制冷剂管路连接在一起,因此进行冷却时有制冷剂流过。图8-55展示了这些组件的概览。

2.加热装置。

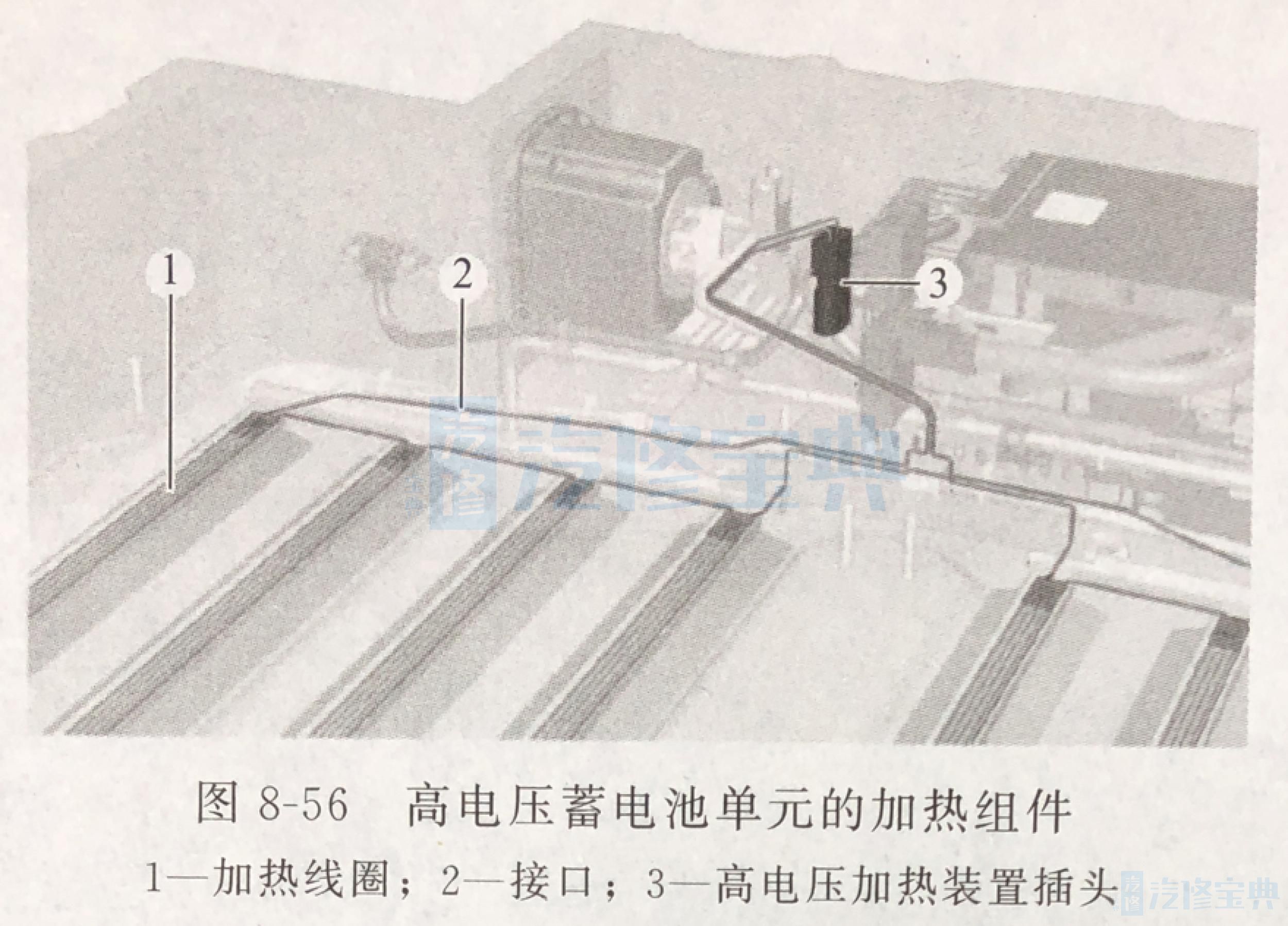

在相反的情况下,例如车辆停放在0℃以下的户外多日,应在行驶前使电池加热至最佳温度水平之后从开始行驶时蓄电池就会提供其最大功率。通过充电电缆将车辆与电网连接并选择车辆温度调节功能时,客户可执行上述方案。对电池进行加热时启用高电压系统并使电流经过加热丝网。该网沿冷却通道布置,由于冷却通道与电池模块接触,因此加热线圈内产生的热量会传至电池模块和电池。高电压蓄电池单元的加热组件如图8-56所示。

3.热交换器。

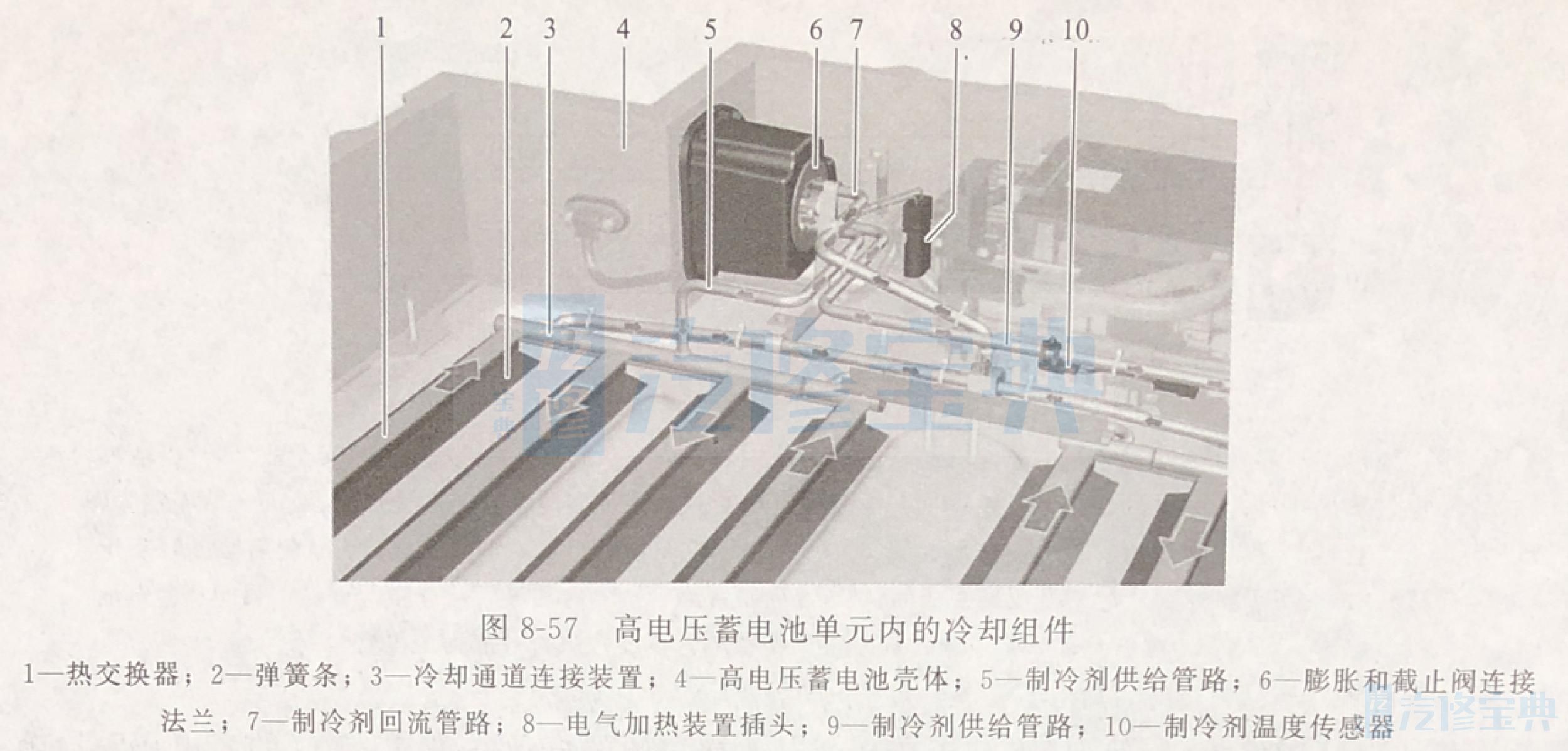

在高电压蓄电池单元内部,制冷剂在管路和铝合金冷却通道内流动。通过入口管路流入的制冷剂直接在高电压蓄电池单元接口处分入两个供给管路,之后再次分别进入两个冷却通道并在冷却通道内吸收电池模块的热量。在冷却通道末端制冷剂被输送至相邻冷却通道内由此回流并继续吸收电池模块的热量。高电压蓄电池单元内的冷却组件如图8-57所示。

最后带有蒸发制冷剂的四个管路段重新汇集到一起,一个共同的回流管路通到抽吸管路接口处。在其中一个供给管路上还有一个温度传感器,传感器信号用于控制和监控冷却功能,该信号直接由SME控制单元读取。

为了确保冷却通道完成排出电池模块热量的任务,必须以均匀的作用力将冷却通道整个面积压到电池模块上。该压紧力通过嵌有冷却通道的弹簧条产生,弹簧支撑在高电压蓄电池单元壳体上,从而将冷却通道压到电池模块上。