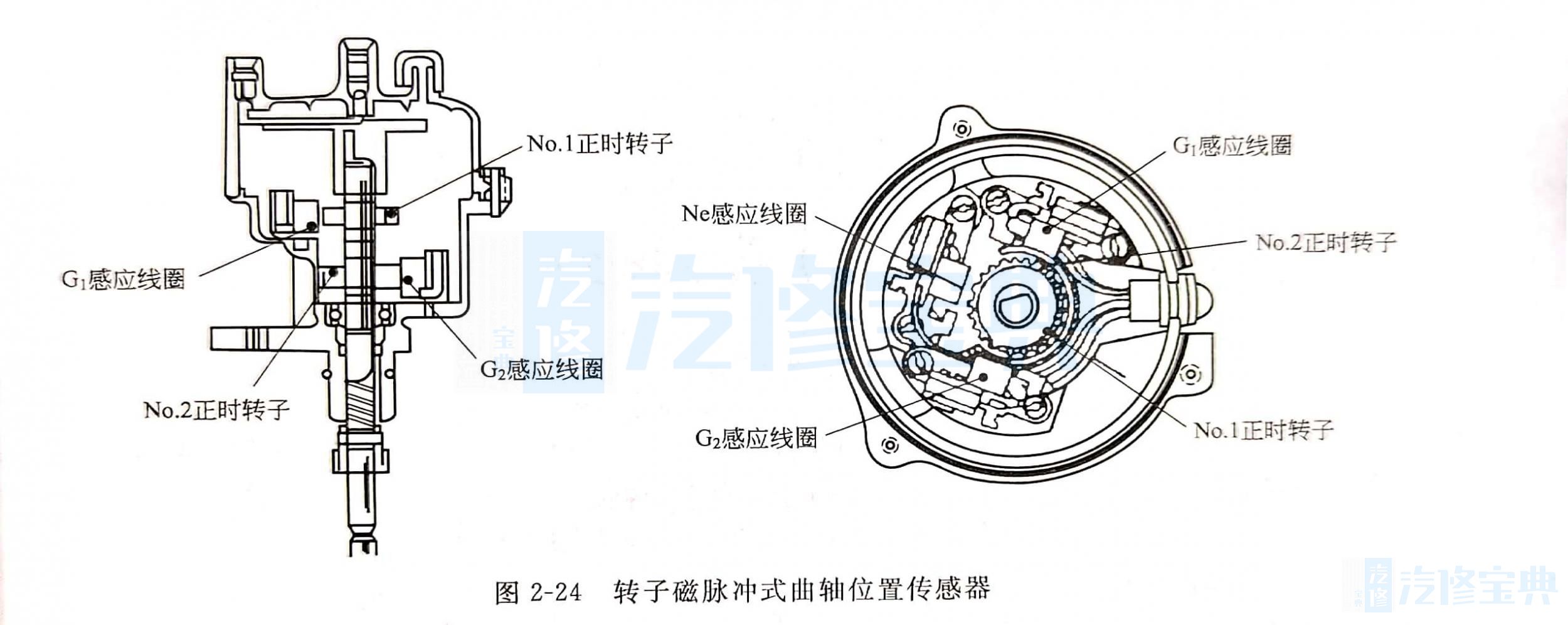

(1)结构。 丰田公司TCCS系统使用转子磁脉冲式曲轴位置传感器,安装在分电器内,其结构如图2-24所示。该传感器分上下两部分,上部分产生G信号,下部分产生Ne信号,两部分都是利用带轮齿的转子旋转,使信号发生器内的线圈磁通变化,从而产生交变电势,经放大后,将该信号输入电子控制单元。

Ne信号用来检测曲轴转角和发动机转速信号,它相当于轮齿式曲轴位置传感器的1°信号。它由固定在分电器内下半部等间隔24个齿轮的转子(即Ne正时转子)及固定在轮齿转子对面的感应线圈组合而成。

(2)工作原理:

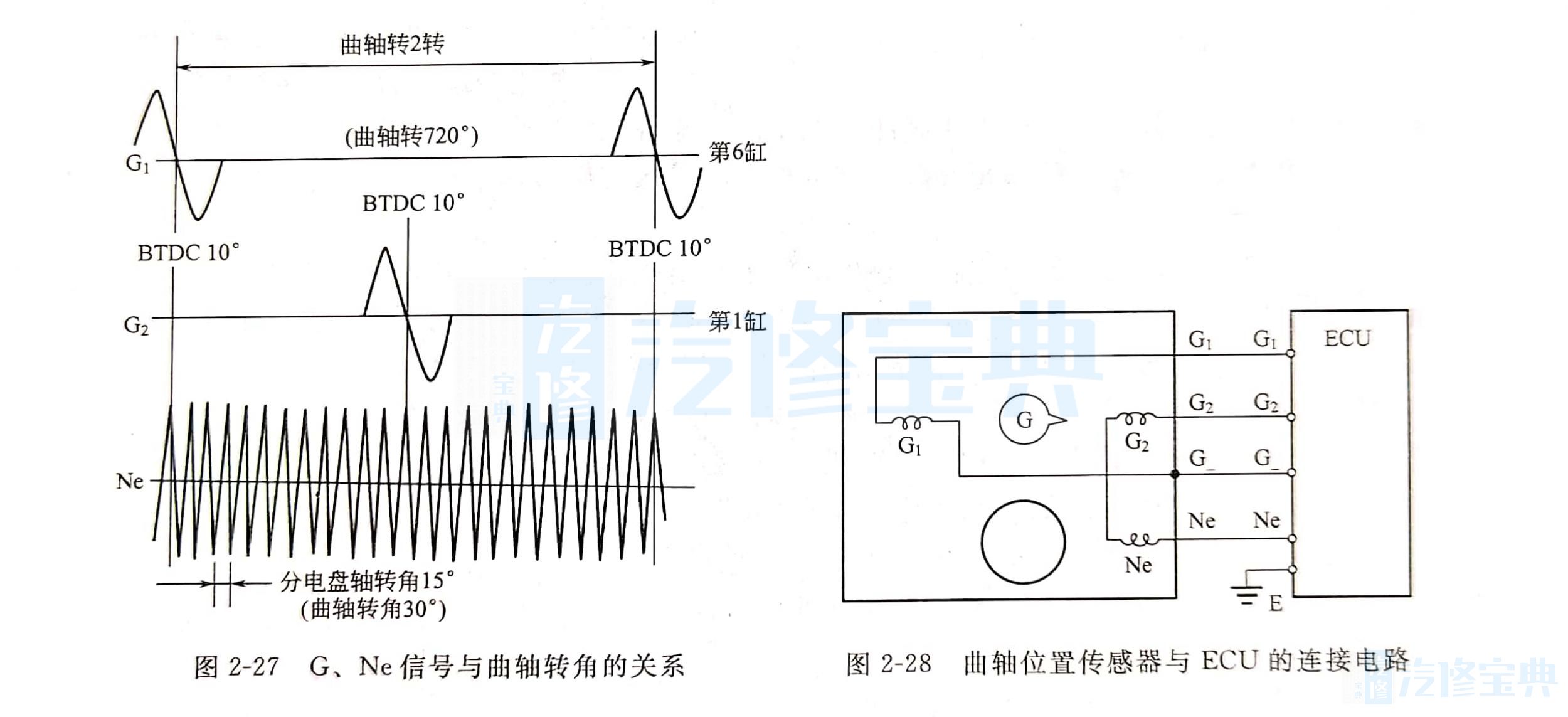

轮齿随转子的转动而转动,与感应线圈凸缘(即磁头)的空气间隙变化,使感应线圈的磁场变化而产生感应电动势。轮齿靠近或远离磁头时,都会产生一次增减磁通的变化。每一个轮齿通过磁头时,都会在感应线圈中产生一个完整的交流电压信号Ne正时转子上有24个齿,转子转一圈,即曲轴转两圈(720)时,感应线圈产生24个交流信号,即Ne信号。Ne信号如图2-25所示,它的一个周期的脉冲相当于30°曲轴转角(720°÷24=30°)。更精确的转角测量是利用30°转角的时间,由ECU再均分30等份,产生

1°曲轴转角的信号。同时,检测发动机的转速,是由ECU依照Ne信号的两个脉冲,即60°曲轴转角所经过的时间为基准测量发动机的转速信号用于识别汽缸及检测活塞上止点位置,这相当于轮齿磁脉冲式曲轴位置传感器的20°信号。G信号是位于Ne信号发生器上方的凸缘轮(即G正时转子)及其对面对称的两个感应线圈产生的,其结构如图2-26所示。G信号的产生原理与Ne信号产生原理相同,G信号也用于作为Ne信号计算曲轴转角的基准信号。

G1、G2信号分别用于检测六缸及一缸上止点位置,由于G1、G2信号发生器设置的关系,当产生G2信号时,实际上活塞并不是正好在上止点,而是在上止点前10°的位置曲轴位置传感器的G1、G2和Ne信号与曲轴转角的关系如图2-27所示。

(3)连接电路:

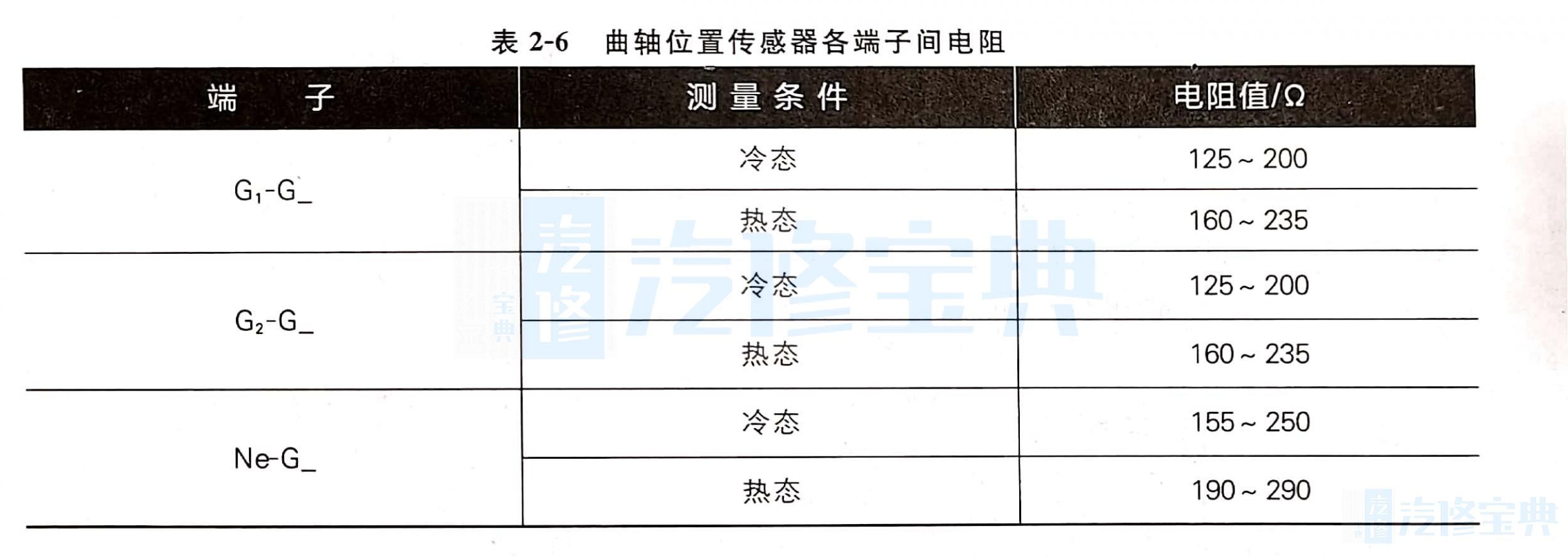

曲轴位置传感器与ECU的连接电路如图2-28所示(4)检测。

①曲轴位置传感器的电阻检测关闭点火开关,拔下曲轴位置传感器连接器插头,用万用表的电阻挡测量曲轴位置传感器上各端子间电阻,其电阻值应符合表2-6中的规定。如果电阻值不在规定范围内,必须更换曲轴位置传感器。

②检查曲轴位置传感器的输出信号拔下曲轴位置传感器上的连接器,当发动机运转时,用万用表的电压挡检测曲轴位置传感器上G1-G_、G2-G_、Ne-G端子间是否有电压脉冲信号输出。如果没有电压脉冲信号输出则应更换曲轴位置传感器。

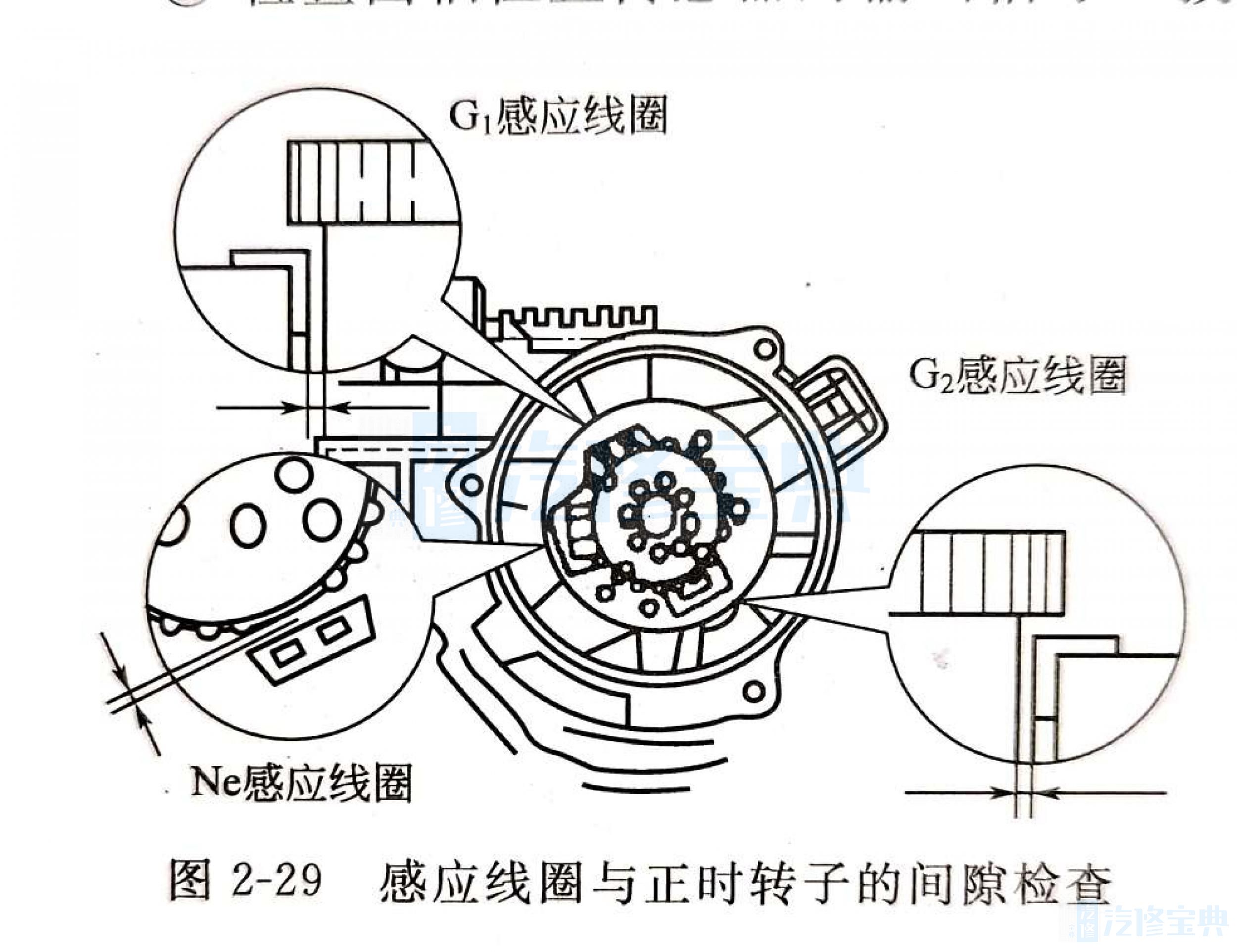

③检查感应线圈与正时转子的间隙用厚薄硅片测量正时转子与感应线圈凸出部分的汽气间隙,其标准间隙为0.2~0.4mm,如图2-29所示。若间隙不在规定范围,则应调整或换分电器总成。