(1)齿轮泵。可以将齿轮泵大致分为两类:外啮合齿轮泵和内啮合齿轮泵,通常把外啮合齿轮式机油泵简称为齿轮式机油泵,如图5-9所示。 齿轮式机油泵的优点是制造工艺相对简单,零部件匹配性强;缺点是体积较大,噪声和磨损也较大。 有的发动机做完耐压试验后,甚至能够看到齿轮上的敲击痕迹,这主要是由于往复活塞式内燃机工作时并非连续做功,当某一缸点火时,就会通过曲轴、传动链条或齿轮对齿轮泵的转子造成冲击。

(2)摆线转子泵。内啮合齿轮泵通常称为转子泵,在内啮合齿轮泵中,有渐开线齿形和摆线齿形两种。转子泵的优点是齿数少,结构尺寸紧凑,不借助其他隔离元件便能形成密封腔,其零件数量少。摆线转子泵如图5-10所示。

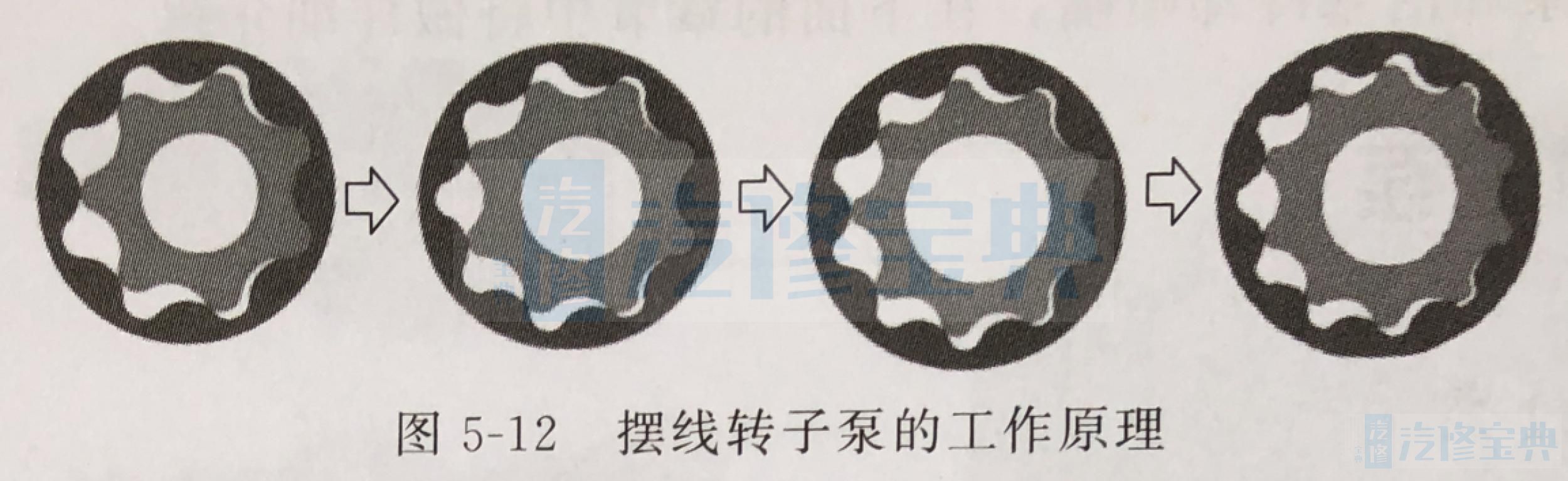

转子泵不易产生气穴现象,允许转速更高,且特点是在一定转速范围内,转速越高,吸入性越好,容积效率越高,可达95%以上。另一个重要优点是噪声较低,内、外转子同向旋转,两转子相对滑动速度低,且相差一齿,它们做相对运动时,齿面滑动速度低,啮合点在不断地沿着内外转子的齿廓移动,因此转子泵的流量脉动率较小。

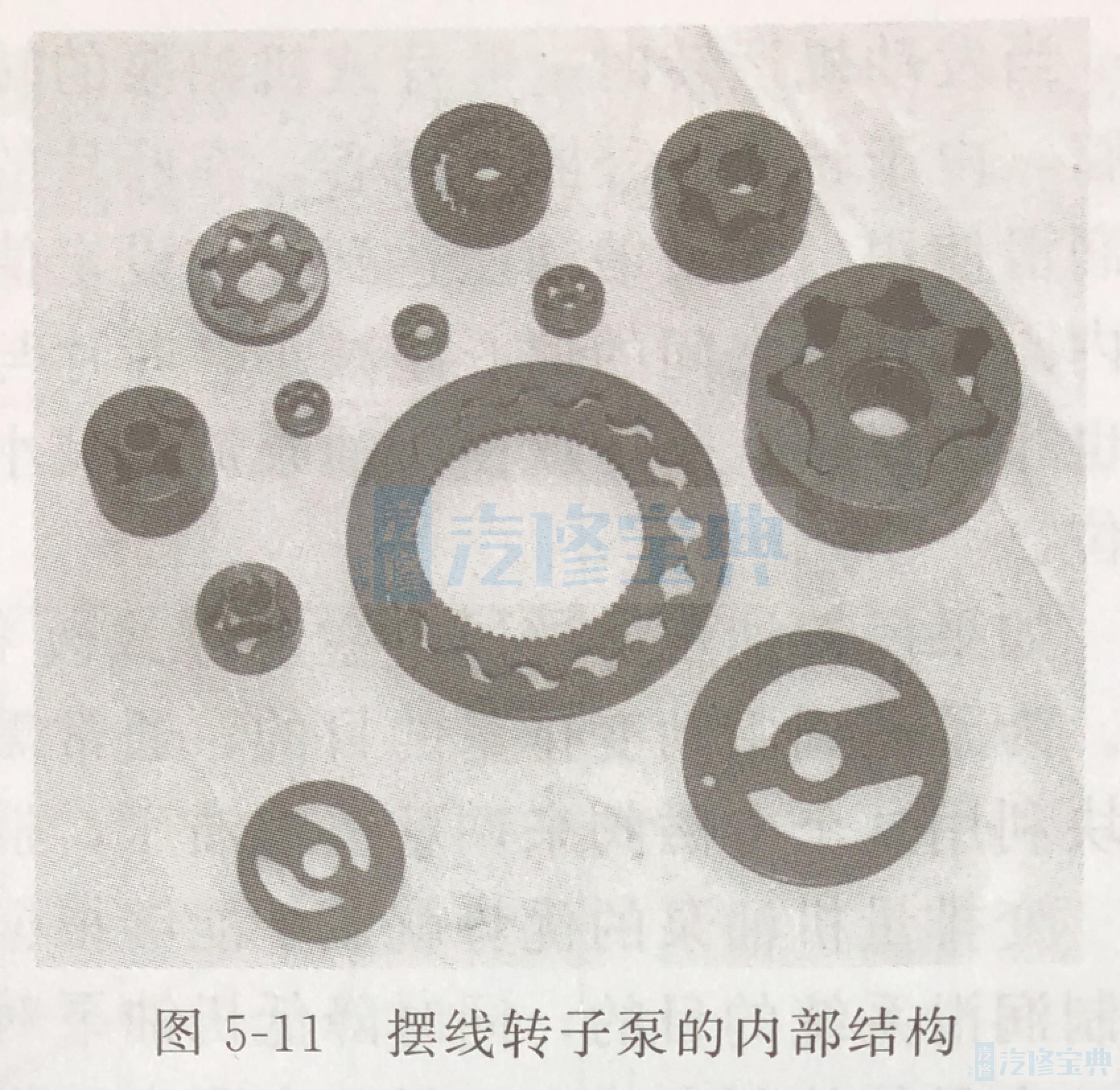

摆线转子泵的内部结构如图5-11所示。

由于吸油腔和排油腔的包络角度大,接近145°,吸油和排油时间都比较充分,因此油流比较平稳,运动也比较平稳,且噪声明显低于齿轮泵。摆线转子泵的工作原理如图5-12所示。

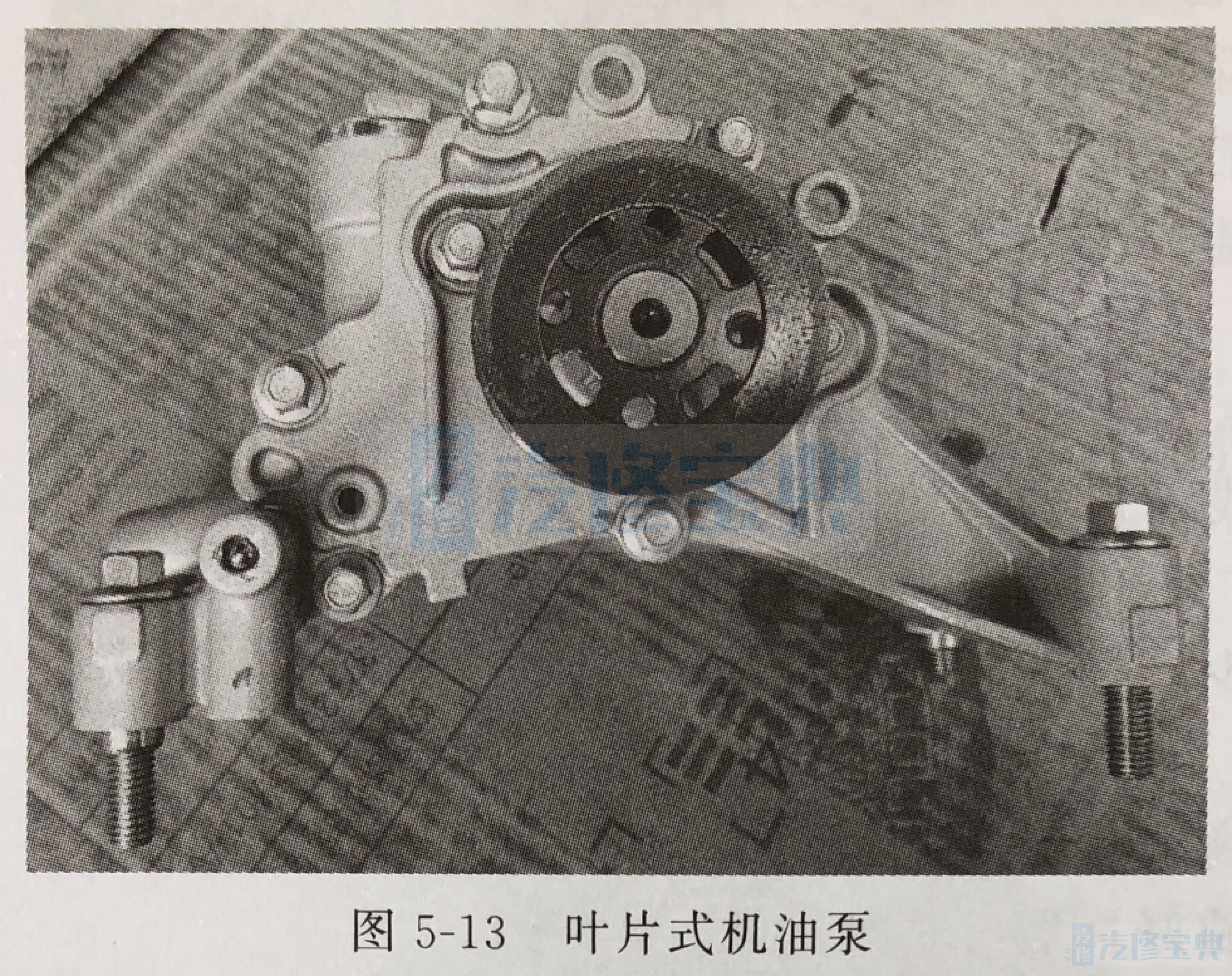

(3)叶片泵。叶片泵主要可分为滑动变量式叶片泵和摆动变量式叶片泵,这两种叶片泵的变量原理大致相同:通过外调节环的滑动或者摆动,改变其与转子的偏心距,进而改变叶片泵的排量。叶片式机油泵如图5-13所示。

叶片式机油泵没有齿轮,其内部由叶片与内外圈之间形成的压油腔,起到泵压机油的作用,如图5-14所示。

传统的定排量机油泵,发动机转速低时机油排量小,容易造成润滑不足,在发动转速高时机油排量过高,造成动力浪费。

由于叶片泵内部的叶片是可以滑动的,因此排量在某种程度上可以改变,所以变排量机油泵基本上都是叶片泵的类型。

当发动机运转时,叶片式机油泵的转子由曲轴通过驱动装置进行驱动,机油被抽吸至压油腔,由于转子与外圈不同心,在叶片的刮压下,机油被泵压,形成带有压力的机油供发动机润滑使用。当反馈油压达到变量设定值时,弹簧被压缩,外调节环滑动或者摆动,使叶片的内圈和外圈之间的偏心距减小,叶片与内外圈之间形成的压油腔在机油泵运转过程中变化量也相应减小,这样就使机油泵流量减小;当反馈油压降低时,弹簧逐渐回位从而使调节环复位。

如果反馈油压能够通过主动方式改变,那么就可以改进为目前比较先进的变排量机油泵。为了达到主动变排量的目的,通常需要在反馈油压的油道设置一个电磁阀,发动机控制模块利用这个电磁阀来调整反馈油压,根据实际工况需求来调整机油泵排量。

变排量机油泵的优势就在于能够根据油压需求与摩擦需求来优化机油排量,以达到精准控制润滑系统的目的,同时降低机油泵对动力的损耗在具体控制方式上,目前主要有以下两种类型:两阶可变排量机油泵和全可变排量机油泵,下面做详细介绍。