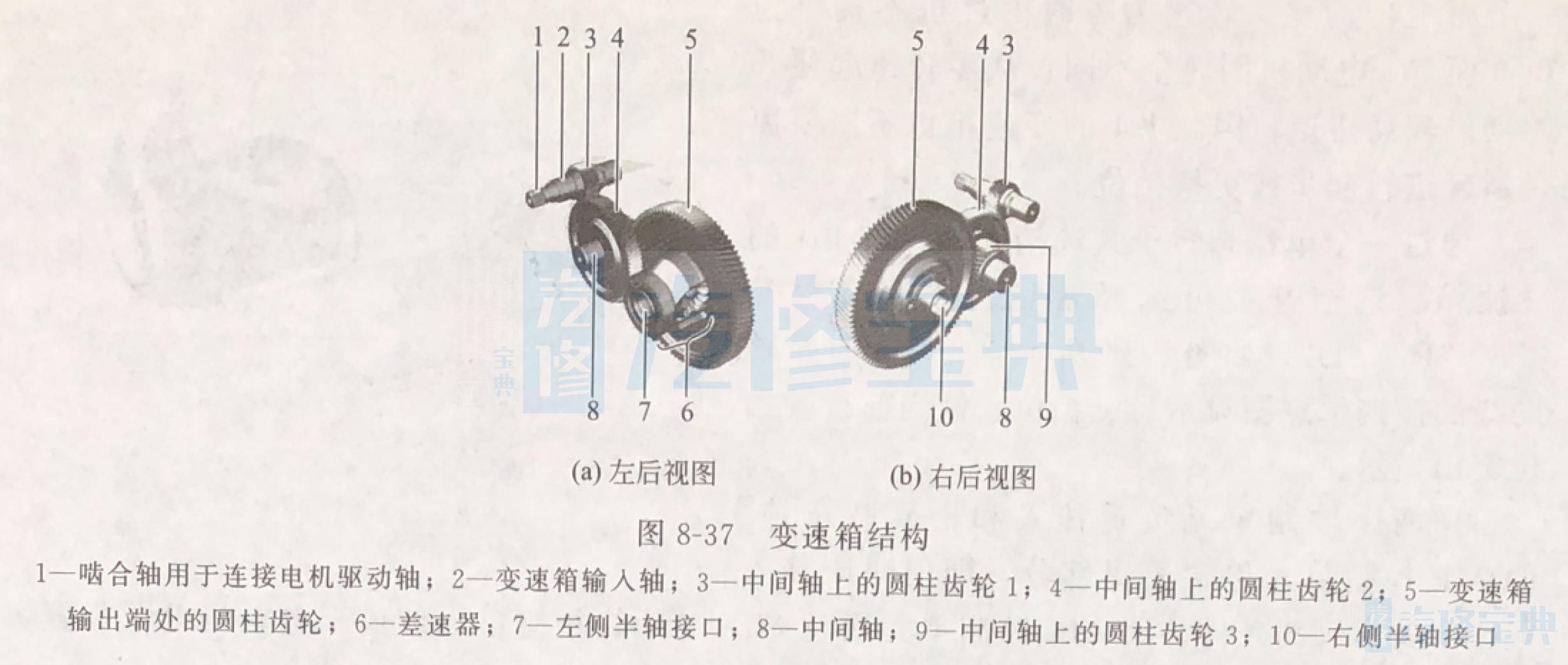

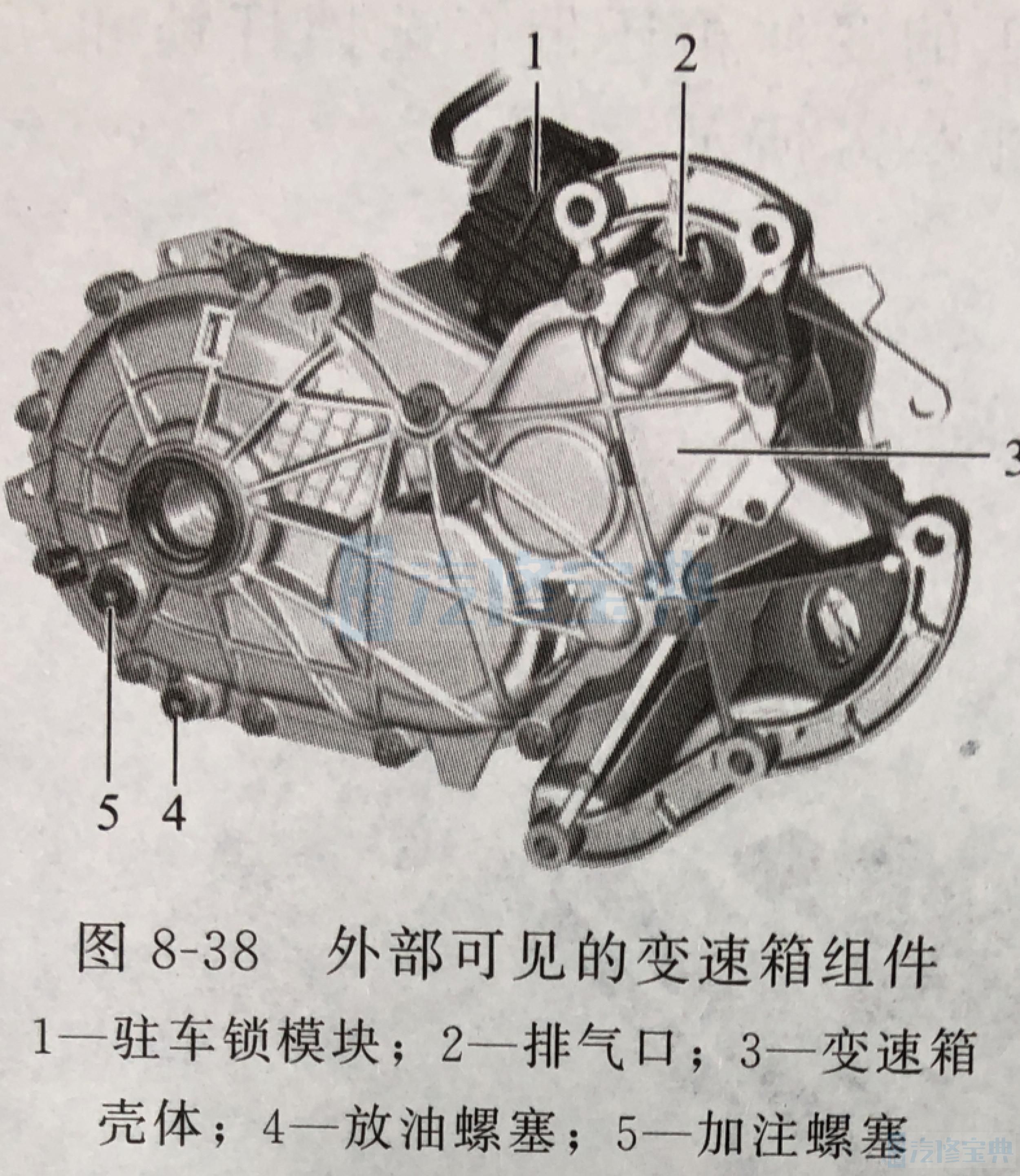

变速箱总传动比为9.7:1,因此变速箱输入端的转速是变速箱输出端的9.7倍。该传动比通过两个圆柱齿轮对来实现,因此在变速箱内的输入轴旁还有一个中间轴。变速箱输出端处的圆柱齿轮与差速器壳体固定连接在一起并驱动差速器如图8-37所示。差速器将扭矩分配给两个输出端并在两个输出端之间进行转速补偿。从设计角度而言,该差速器与BMW四轮驱动车辆所用前桥主减速器(VAG156)几乎完全一样。为在I01上使用,仅采取了表面加固措施并使用了较高强度材料。 变速箱未接入电动驱动装置冷却系统内,因此也没有冷却液管路接口。运行期间,变速箱内产生的热量很小。通过变速箱壳体上的流动空气以及电动机连接可实现充分散热,因此变速箱内的温度保持在最高120℃的范围内,组件和变速箱油针对该温度采用相应设计。此外变速箱也可达到明显较低的温度:长时间驻车后再起步时,组件与环境温度相同。由于温度范围较大,因此在完全密封的壳体内可能会产生过压或真空。为了避免这种情况,在变速箱壳体上方带有一个排气口,该排气口及盖罩共同防止污物进入。

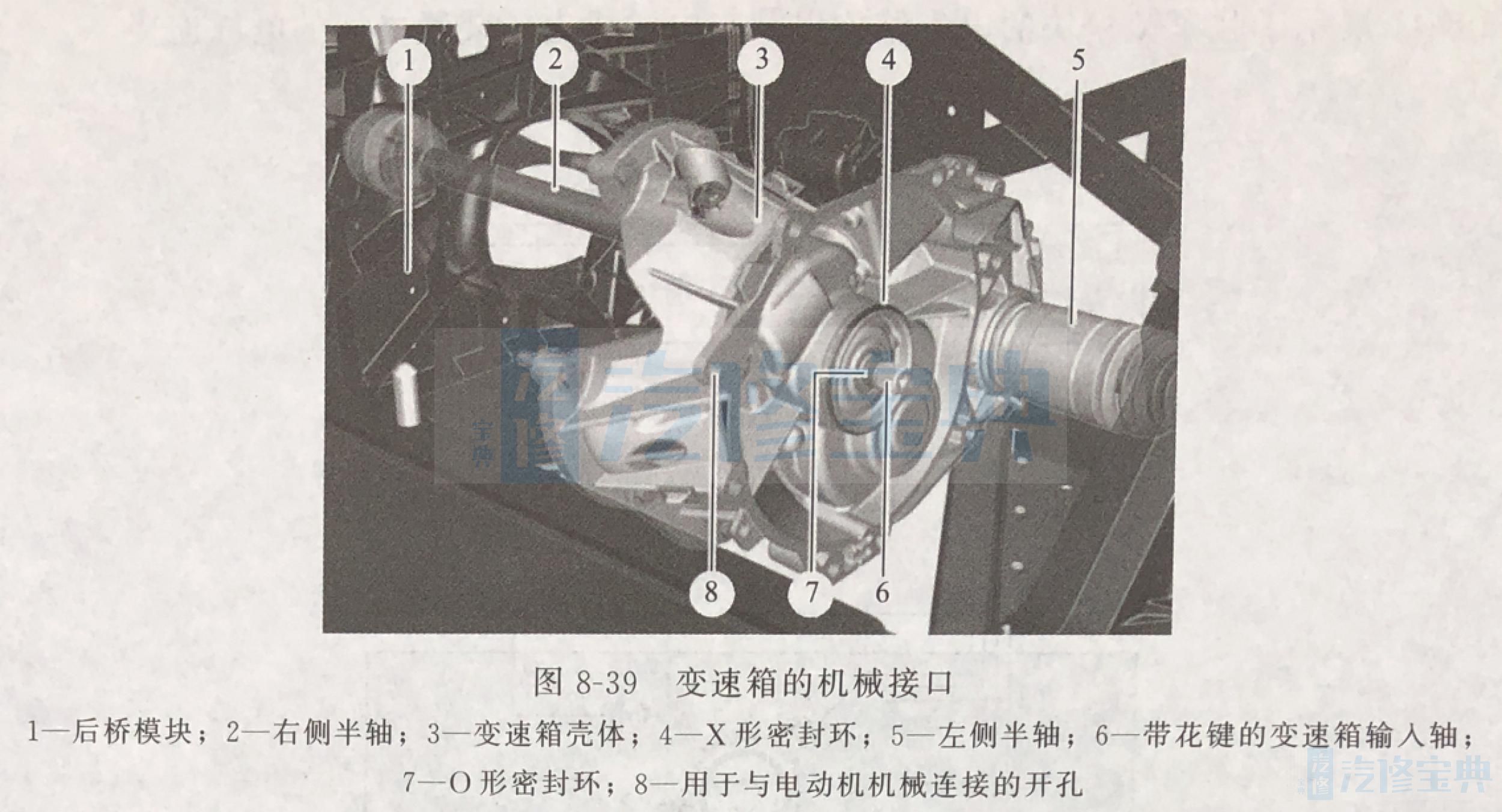

1.机械接口。

固定和承受驱动力矩不仅涉及变速箱本身,而且涉及由电动机、变速箱和电动机电子装置组成的整个驱动单元。重力和驱动力矩通过支撑臂和稳定杆连杆传输至后桥模块并由此传递到车身上。外部可见的变速箱组件如图产8-38所示。

2.电动机接口。

通过结构连接方式将扭矩从电动机驱动轴传输至变速箱输入轴。为此两个轴都带有花键,不过没有针对两个轴设计规定的定心部位涉水行驶时,水和污物可能会进入变速箱壳体内部空腔内。对于变速箱而言这不是什么问题,但是必须防止水和污物由此进入电动机内。为此使用图8-39中标记的、横截面为Ⅹ形的密封环。

在变速箱输入轴上还有一个密封环,用于对加注油脂的电动机连接毂区域进行密封。通过该密封环使装配时加注的油脂留在连接毂区域内,并在整个车辆使用寿命期间确保润滑效果。

以环形方式布置在变速箱壳体上的通孔用于固定连接壳体与变速箱和电动机的铝合金螺栓。

3.驻车锁。

与在传统自动变速箱车辆上一样,驻车锁负责固定住车辆以防溜车。即使上坡/下坡坡度最高达到32%,驻车锁也能使I01安全保持静止状态。与传统车辆一样,在此同样建议额外使用驻车制动器固定住车辆,以防溜车。

驾驶员可通过选挡开关上的P按钮挂入I01的驻车锁。与配备电子选挡开关的BMW车辆一样,在特定条件下也会自动挂入驻车锁。例如识别出驾驶员离开车辆时(驾驶员车门打开,驾驶员安全带松开且未操作踏板)就会自动挂入驻车锁。与传统车辆不同,在此有一项附加条件,满足该条件时无法松开I01的驻车锁。该条件可在连接充电电缆的情况下防止驾驶员无意间起步驻车锁由变速箱壳体内的一个电动机械部分(驻车锁执行机构)和一个机械部分(驻车锁棘爪和驻车锁止轮)构成。驻车锁机械部分的结构如图8-40所示。

这样可将驻车锁棘爪推入驻车锁止轮内并使变速箱输入轴卡止。通过锁销复位可重新释放驻车锁棘爪,通过回位弹簧将其从驻车锁止轮内拉出并使变速箱输入轴开锁。通过一个固定元件使操纵轴固定在与“挂入”和“松开”状态相对应的两个位置。固定元件卡入凸轮盘上相应凹槽内。通过移动方式或变速箱作用力不会将杆从上述位置推出。因此在不提供辅助能量的情况下两个位置保持稳定状态,也称Ⅰ01的驻车锁为双稳态,就是说需要外部能量来改变驻车锁的状态,因此松开和挂入驻车锁时都需要能量。而在采用传统驱动装置和自动变速箱的BMW车辆上,只有松开驻车锁时才需要能量。

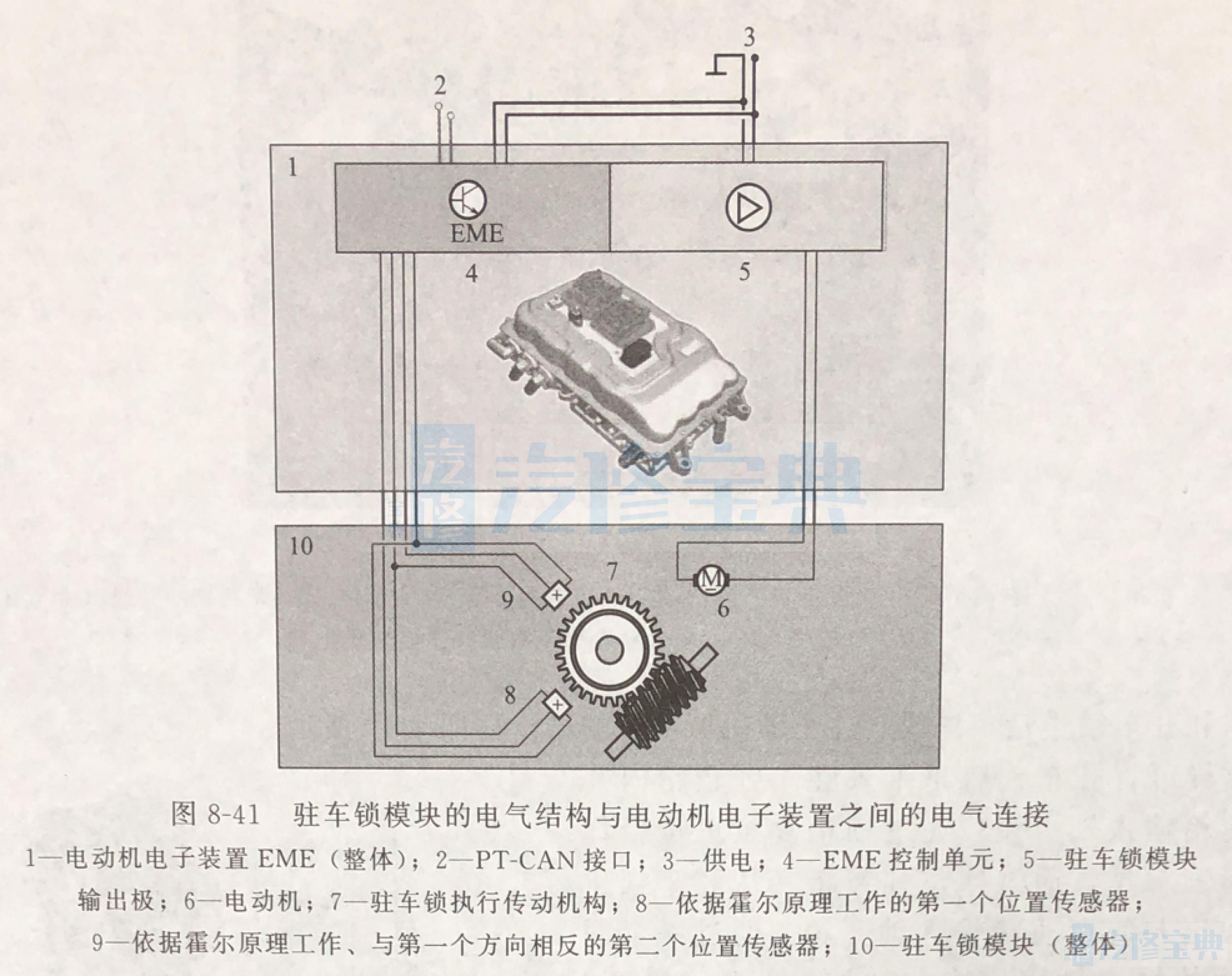

驻车锁执行机构本身是一个带齿轮蜗杆传动机构和两个位置传感器的直流电动机,所有这些部件均位于同一壳体内并构成一个单元。驻车锁模块通过三个半埋头Torx螺栓固定在变速箱壳体上,BMW维修站点暂不对其进行更换。

由电动机电子装置内的一个输出极直接控制驻车锁模块内的电动机,该输出极以限制电流方式防止因短路造成的损坏。此外,为了防止电动机过载,还会测量耗电量,并在电动机电子装置软件内限制电流。

电动机一直处于通电状态,直至位置传感器显示驻车锁已启用所需状态。位置传感器依据霍尔原理工作,探测驻车锁模块传动机构移动情况。由于驻车锁功能与安全有关,因此使用两个冗余位置传感器来确保达到所需可靠性。如果故障导致传感器信号失灵,可通过冗余功能完成刚刚启用的挂入或松开过程。位置传感器产生信号,由电动机电子装置进行信号分析。

由于位置传感器探测驻车锁模块內的电动机移动而非实际驻车锁机械机构的移动,因此必须进行一次初始化,从而根据传感器信号确定驻车锁状态。

图8-41展示了驻车锁模块的电气结构以及与电动机电子装置之间的电气连接。

EME控制单元通过执行多项自诊断功能确保驻车锁模块正常运行并防止组件损坏。自诊断功能如下。

①监控连接电动机、位置传感器、电磁铁的导线对地短路、供电以及断路情况。

②监控电动机电流强度最大值和位置传感器信号可信度。

③监控位置传感器信号(规定范围内的PWM信号和两个信号相互之间的可信度)。

如果其中一项自诊断功能识别出故障,就会在EME控制单元故障码存储器内存储说明故障原因的记录。根据所识别故障的严重程度使驻车锁继续工作或保持当前位置不变。

但无论在哪种情况下都会产生故障码存储器记录,并通过检查控制信息要求客户到BMW维修站点进行车辆检查。

如果无法通过故障码存储器记录确定故障原因,维修人员可进行以下检查,从而排查原因。

①在电动机电子装置输出端通过进行测量检查电动机供电。

②检查导线束段是否断路/短路。

诊断系统不仅可在进行驻车锁故障查询时为维修人员提供支持,而且还提供服务功能,最重要的服务功能是进行驻车锁初始化。在初始化期间驻车锁模块电动机多次移动到其限位位置,在此过程中监控位置传感器的信号以及电动机所消耗电流强度的变化。通过凸轮盘上的卡止位置以及固定元件施加的作用力使电动机需要产生的作用力以及电流曲线图发生变化,EME控制单元由此确定驻车锁正确挂入和松开的位置。相关位置传感器信号值持续存储在EME控制单元内,并从此刻开始用于控制驻车锁操纵机构。

注意:安装新的驻车锁模块,必须执行以下步骤:通过驻车制动器固定住车辆,以防溜车;必要时使驻车锁操纵轴逆时针转动70°进入“已松开驻车锁”卡止位置;安装新的驻车锁模块。

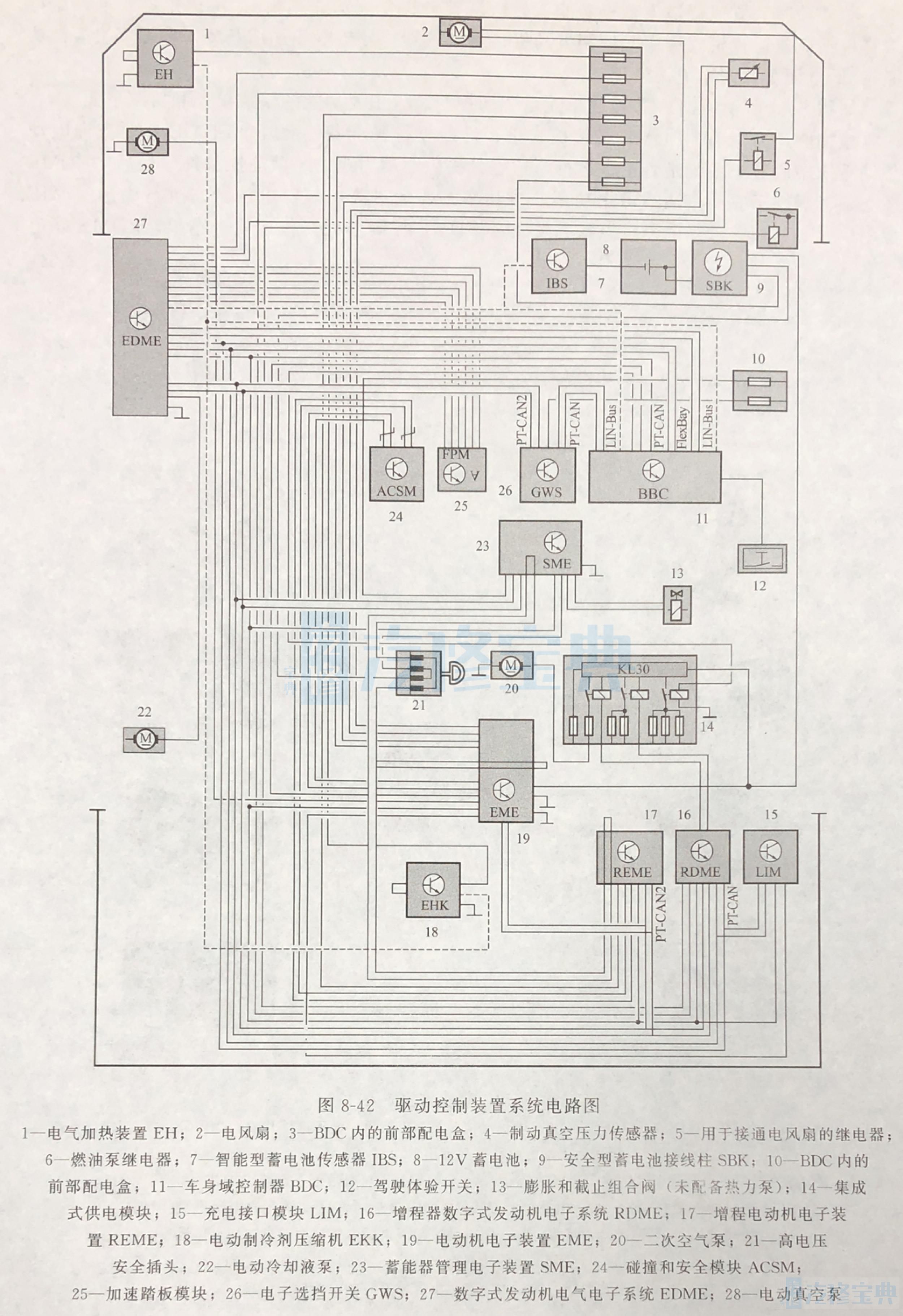

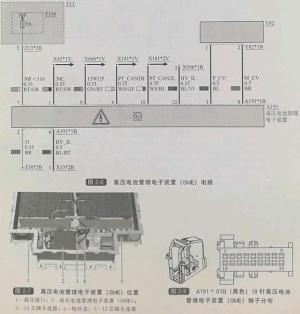

驱动控制装置系统电路图如图8-42所示。

驱动控制裝置执行以下首要功能:分析驾驶员指令(加速踏板);协调扭矩要求;运行策略包括应急运行模式反应;控制电动机;热量管理;分析电子选挡开关(电子伺服换挡功能);低电压车载网络电源管理。

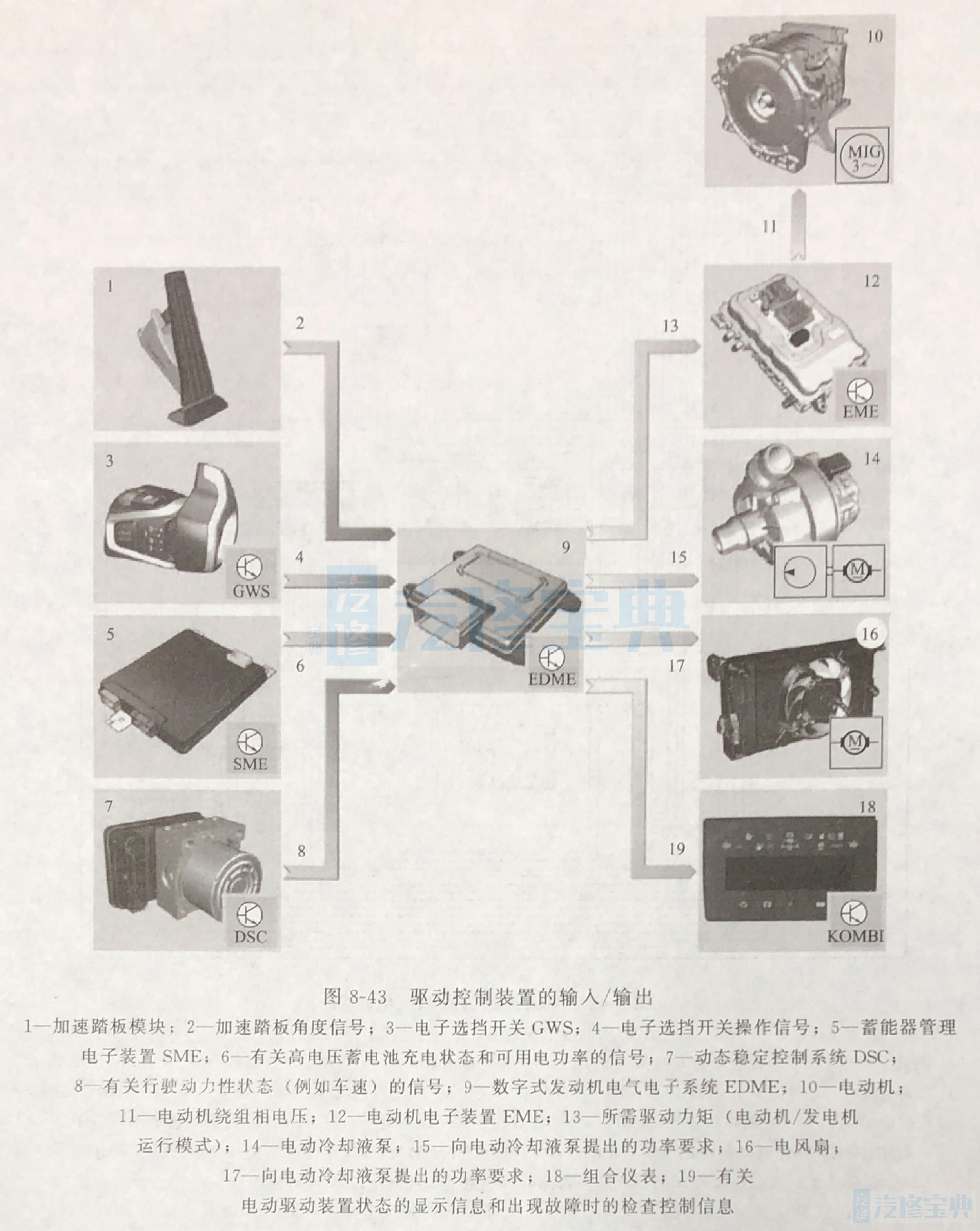

如图8-43所示,EDME控制单元是驱动控制装置主要功能的主控单元和协调单元。

施加驱动力矩前,EDME必须检查是否已建立行驶准备。此外,EDME还要查询电动传动系统中所有子系统是否正常运行,这也是提供驱动力矩的一项前提条件。最后,EDME还必须考虑用于驱动车辆的可用功率,该功率主要通过高电压蓄电池状态进行确定。SME控制单元通过相应总线电码将该状态发送至EDME控制单元。作为检查结果,EDME确定是否能够以及在何范围内提供驱动力矩。出现故障或使用受限时,EDME就会通过组合仪表发出一条相应的检查控制信息。在此所述各项功能均汇总在“运行策略”下。

用于确定驱动力矩的一个重要输入信号是加速踏板角度,该角度通过一根直接线从加速踏板模块传输至EDME。EDME根据该信号确定驾驶员所需扭矩,EDME必须将该需求以及可能同时存在的扭矩要求(例如由定速巡航控制系统或动态稳定控制系统提出)进行比较和协调。EDME可通过这些输入信息计算出实际所需的电动机驱动力矩。

一为通过电动机产生驱动力矩,必须在电动机绕组上产生相电压、频率和相位。该任务并非通过EDME自身进行,而是由电动机电子装置EME来进行。EDME通过 PT-CAN2以总线电码型式将所需驱动力矩发送至EME,EME控制单元据此计算出相电压并由安装在相同壳体内的EME供电电子装置最终产生相电压。

4.电源管理系统功能。

出于历史原因以及与驱动功能存在的间接联系,将其他功能集成在驱动控制单元特别是EDME控制单元内。

多年以来,传统车辆的电气电源管理系统一直以功能型式集成在发动机管理系统内。这项电源管理系统功能包括通过智能型蓄电池传感器IBS分析12V蓄电池充电状态以及关闭用电器等。在I01上也继承了这一传统:由EDME控制单元针对低电压车载网络执行电源管理系统功能。低电压车载网络内的电源管理系统包括以下子功能:确定当前用电器能量需求(总线电码型式信号,例如车身域控制器BDC提供的车外照明装置接通状态);确定12V蓄电池的运行状态、充电状态和充电电流/放电电流(IBS提供的信号);控制DC/DC转换器的功率;监控休眠电流;关闭总线端或用电器,以免12V蓄电池过度放电。

在I01上,电动机电子装置内的DC/DC转换器执行了传统12V发电动机的任务,因此EDME内的电源管理系统根据功率需求以总线电码型式要求电动机电子装置提供相应功率。

EDME控制单元的电气接口。

①EDME控制单元12V供电(总线端30B,总线端31)。

②带两个霍尔传感器的加速踏板模块:供电,接地和传感器输出信号(输出电压范围为0~2.5V和0~5.0V)。

③制动信号灯开关和制动信号灯测试开关:相互倒置,冗余信号(操作/未操作),通过总线端R供电。

④LIN总线:读取智能型蓄电池传感器IBS信号和控制电动冷却液泵(电动机/电动机电子装置和充电电子装置冷却循环回路)。

⑤控制电风扇:可通过PWM信号由EDME控制用于冷却前部冷却套件的电风扇功率。执行应急运行模式时,EDME可通过一个继电器以最大功率接通电风扇。

⑥车身域控制器BDC(启动授权)。

⑦ PT-CAN(EDME内没有终端电阻)。

⑧ PT-CAN2(EDME内没有终端电阻)。

⑨ Flexray(EDME内没有终端