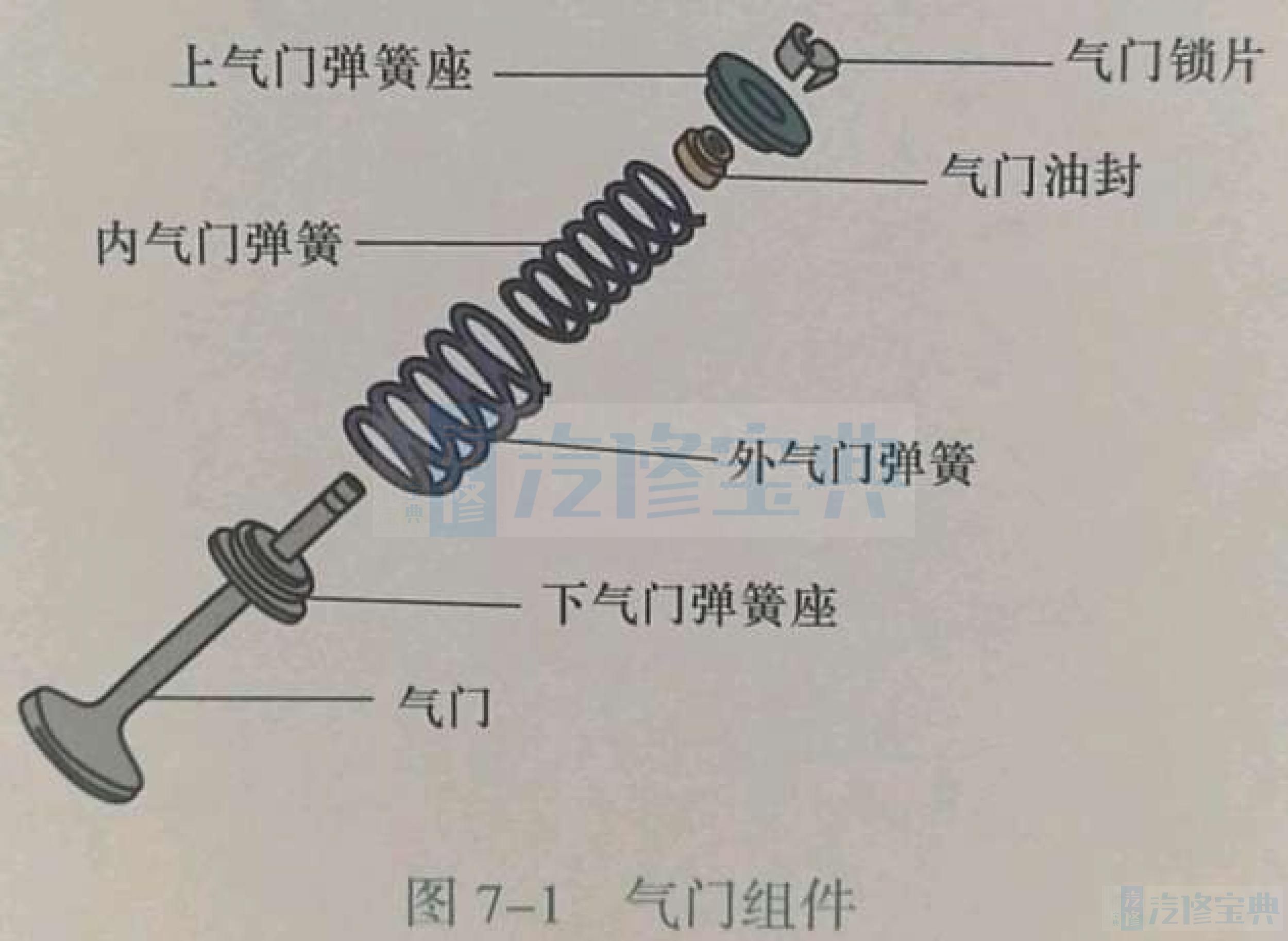

气门组件包括气门、气门座、气门弹簧、气门弹簧座、气门油封及气门锁片等,如图7-1所示。有的气门组件怀配有气门旋转机构来减轻气门头部的热变形,同时清除气门密封锥面上的沉积物。气门组件应保证气门能够实现气缸的密封,因此有以下要求: ①气门头部与气门座贴合紧密。 ②气门导管对于气门杆的导向要良好。 ③气门弹簧两个端面与气门杆中心线要互相垂直,以此保证气门头部与气门座不偏离。 ④气门弹簧应能及时关闭气门,并保证气门紧压在气门座上。

气门:

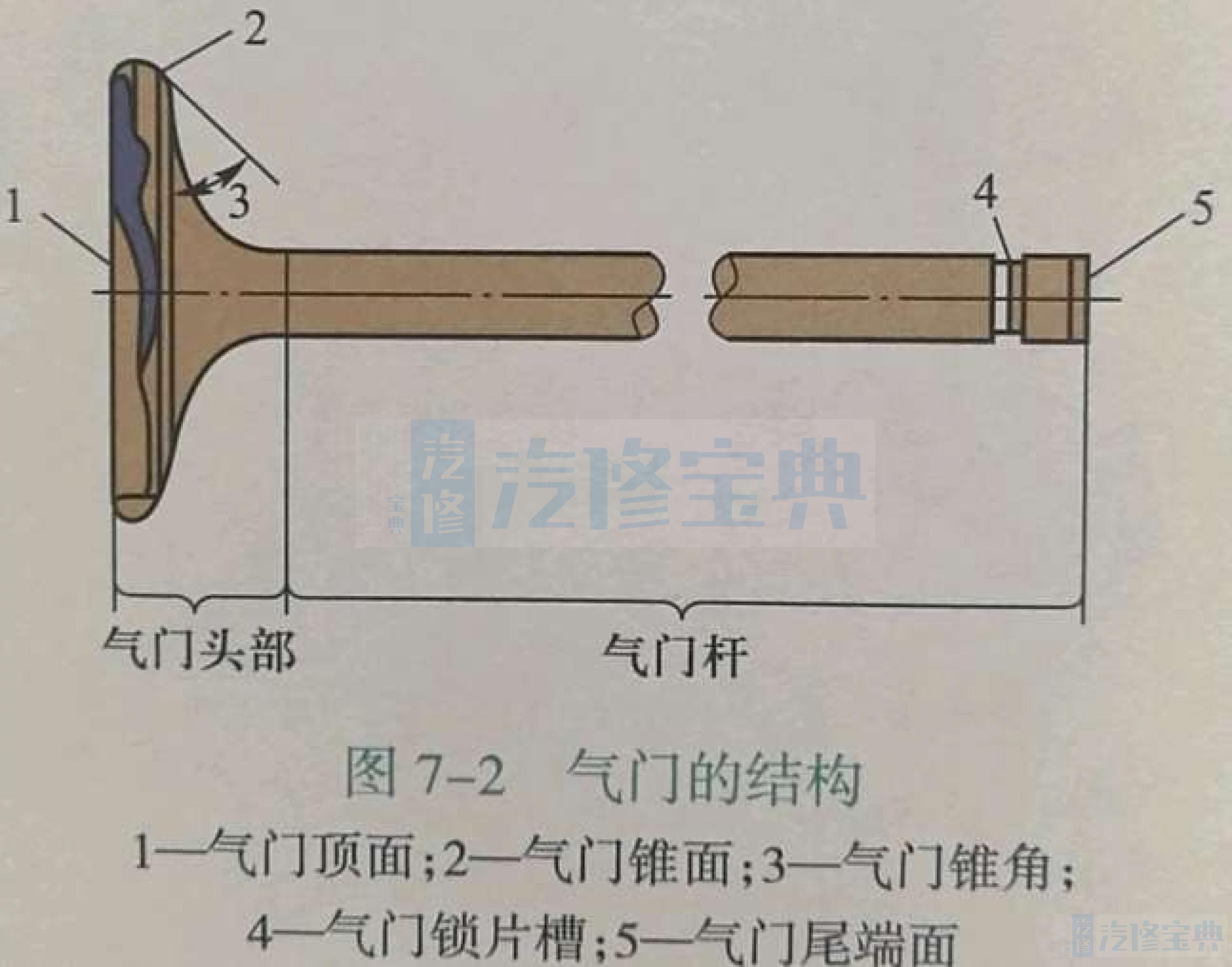

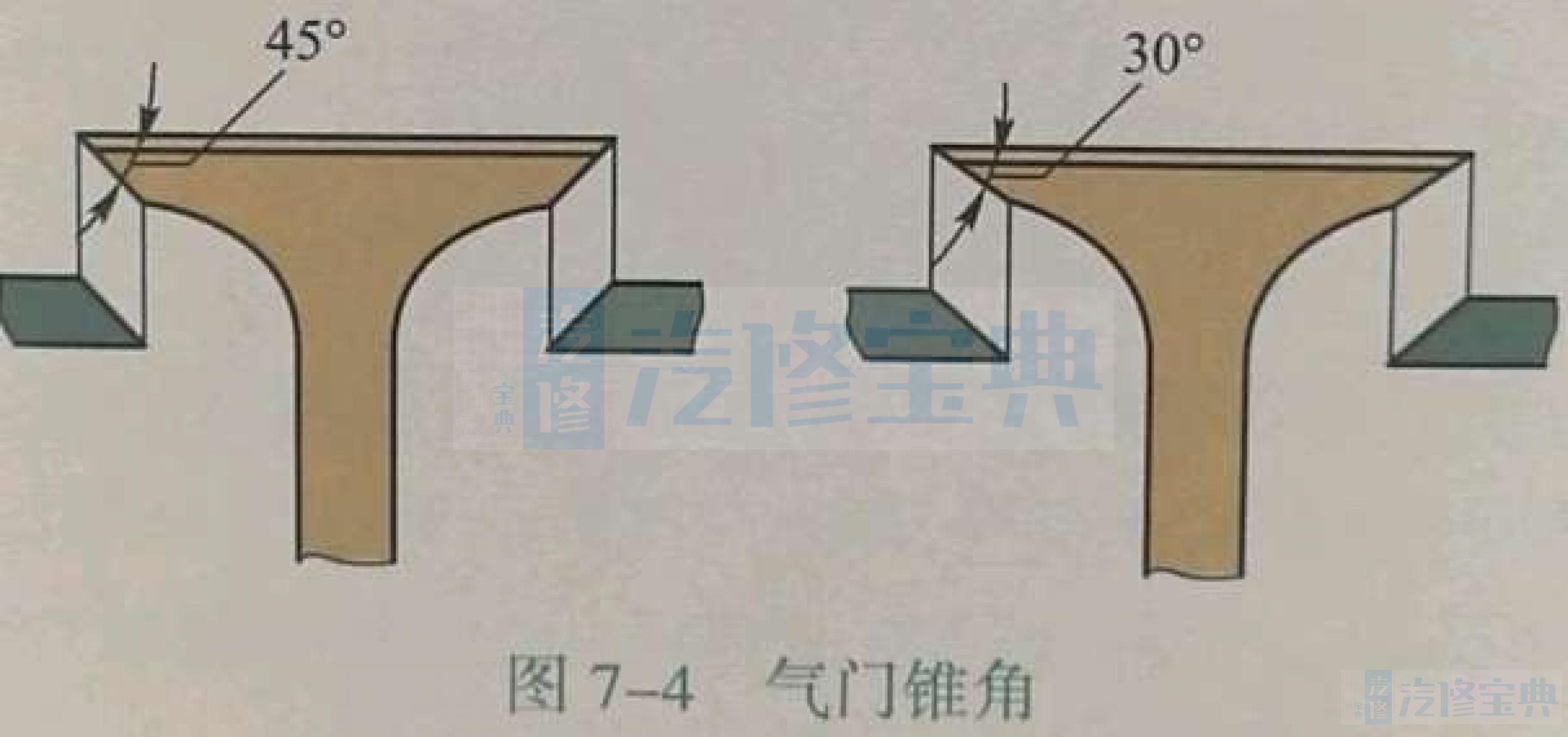

发动机的进、排气门分别是控制新鲜空气进入燃烧室和废气排出气缸的门户,由于其头部呈蘑菇形,故称为菌形气门。气门由气门头部和气门杆两部分构成,其结构如图7-2所示。

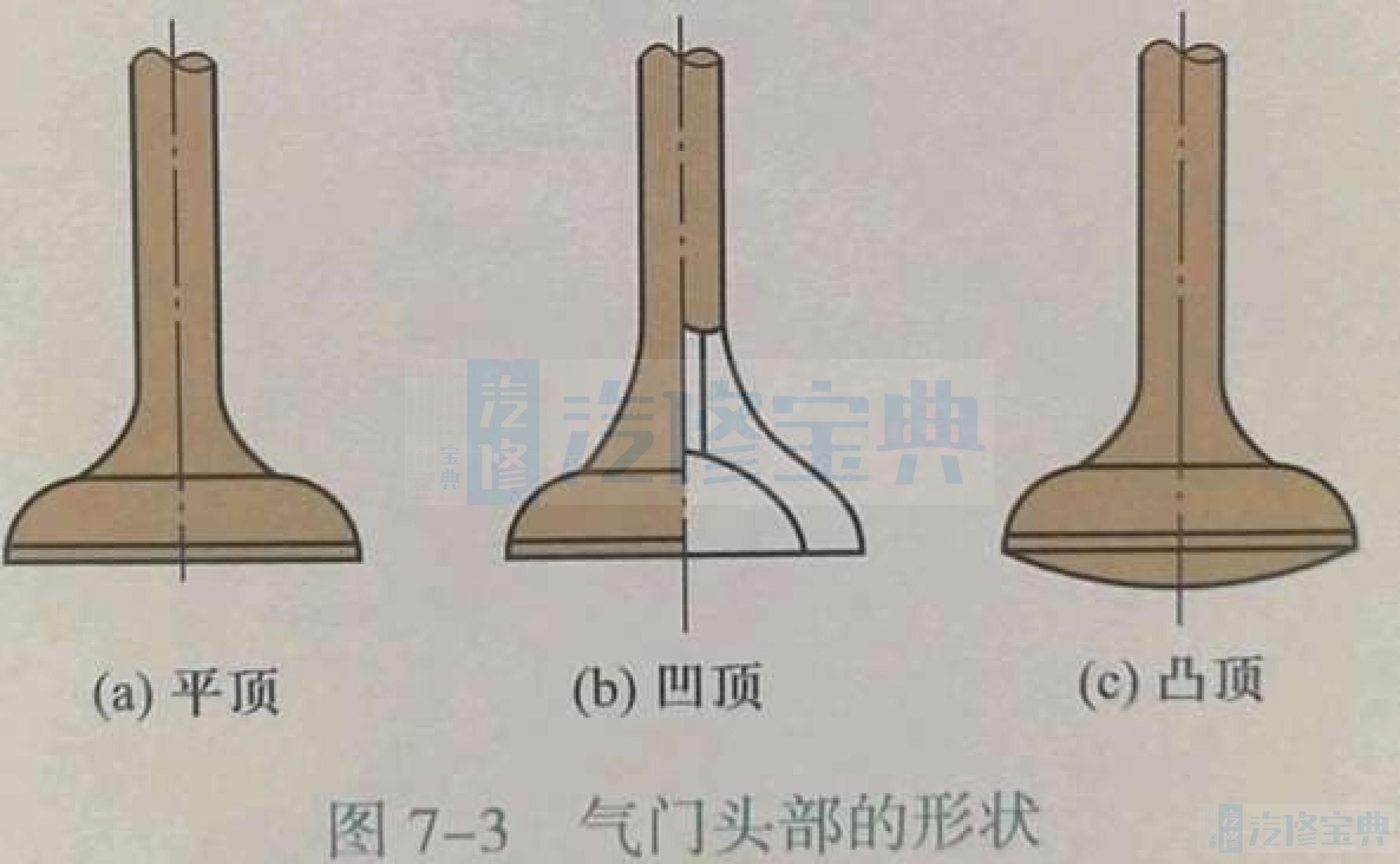

1.气门头部气门头部有平顶、凹顶和凸顶等形状,如图7-3所示。目前应用最多的是平顶气门,其结构简单,制造方便,受热面积小,进、排气门均可采用。

2.气门杆气门杆是一个圆柱形的杆,一端与头部相连,另一端与弹簧座相连。气门杆应有较高的加工精度,其与气门导管保持合适的配合间隙,以减小磨损,并起到良好的导向和散热作用。

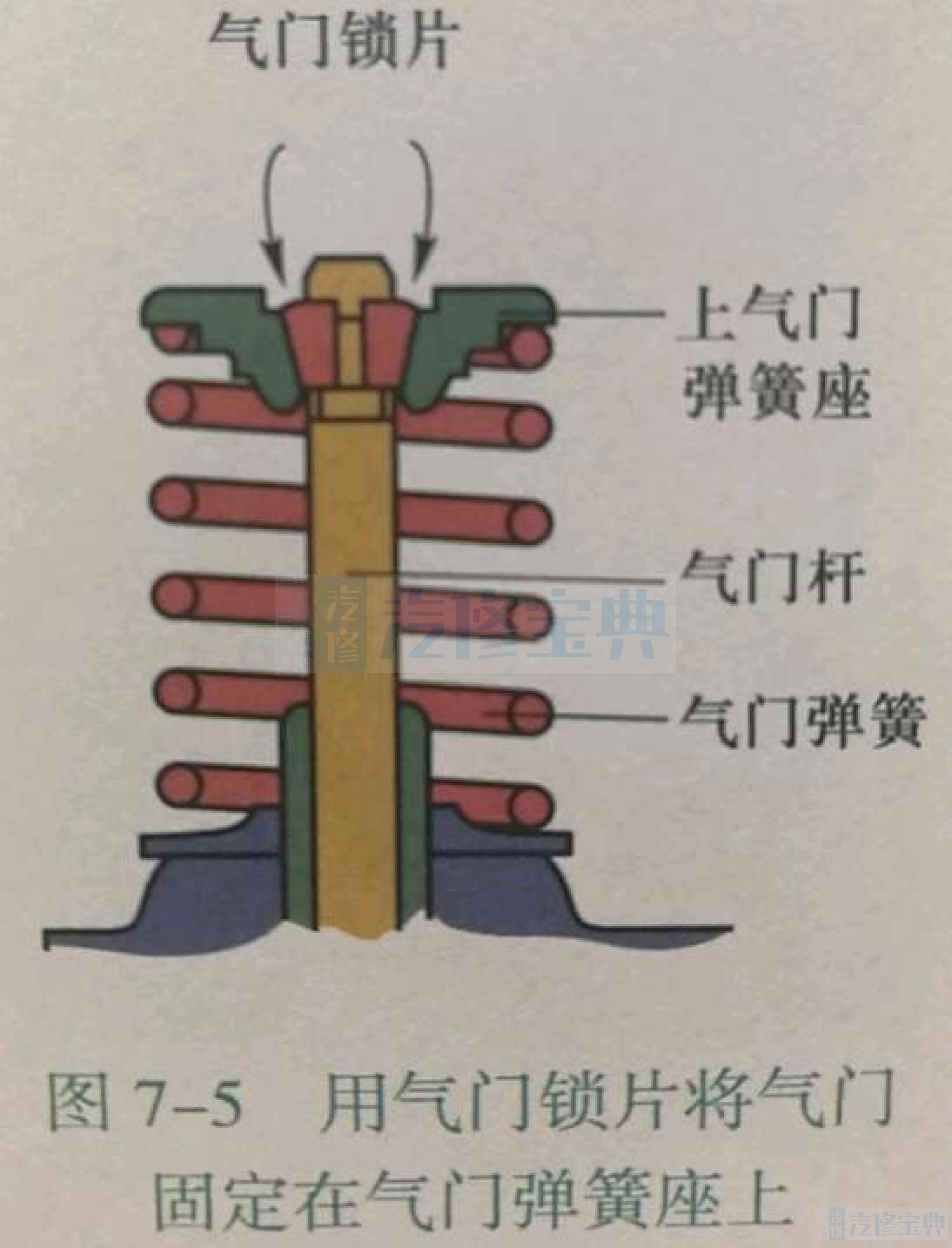

气门一般采用两个气门锁片固定在上气门弹簧座上,如图7-5所示。

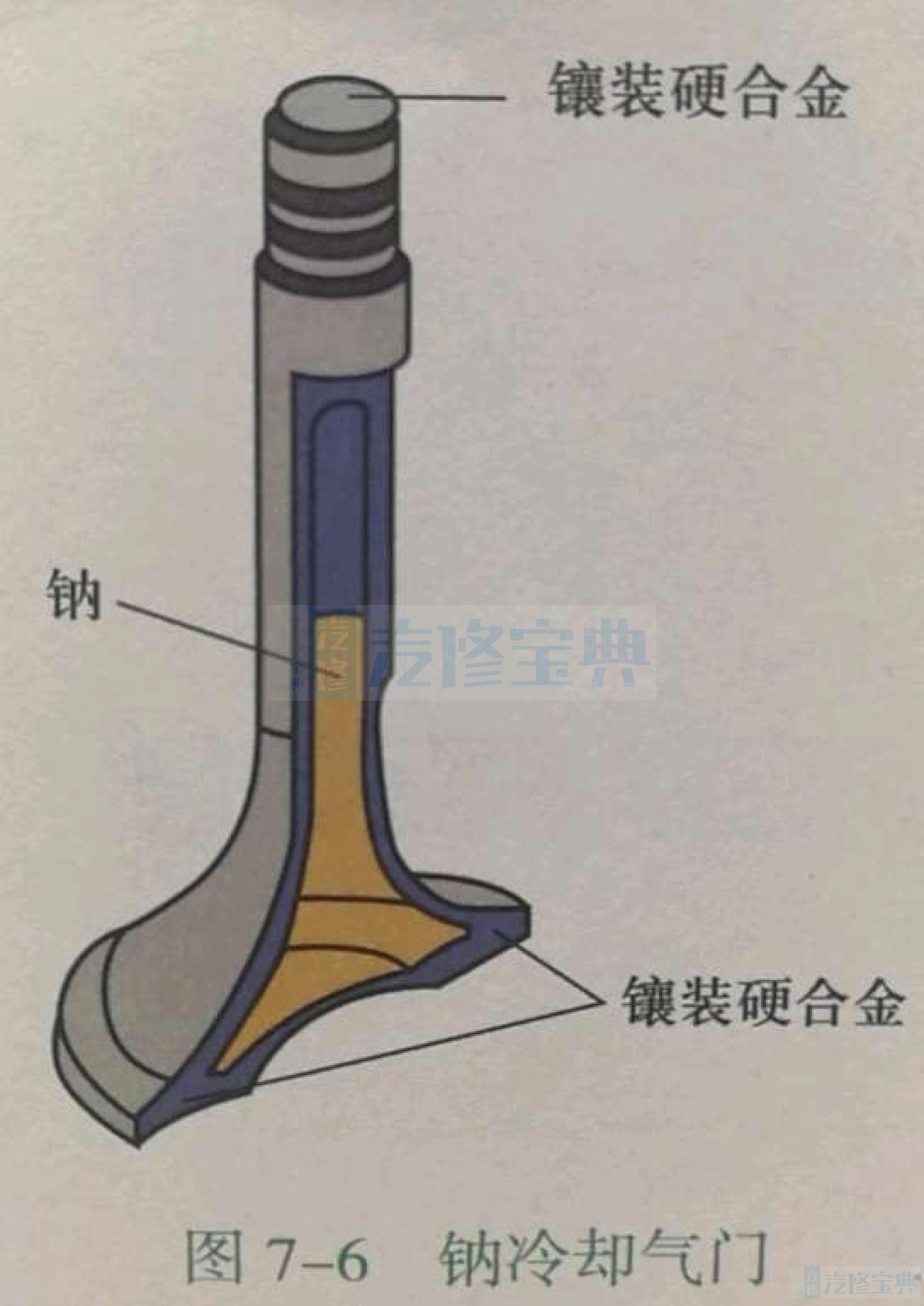

许多发动机采用钠冷却气门(图7-6),即在中空的气门杆中填入金属钠。金属钠的熔点较低,沸点较高,因此固态钠易受热变成液态钠。发动机工作时,气门杆内的固态钠受热熔化为液态钠,并在气门杆内随着气门的运动而上下振动,在振动过程中,金属钠在气门头部吸收热量后,将热量传递给气门杆末端,热量再经气门杆、气门导管和气缸盖由冷却液吸收。

钠冷却气门可以快速冷却气门头部,延长气门的使用寿命。

3.进、排气门数量为了提高进、排气效率,许多发动机每个气缸采用多个进气门或排气门。常见的多气门发动机是四气门发动机(图7-7),它有两个进气门和两个排气门。这种多气门结构容易形成紧凑型燃烧室,可以使可燃混合气燃烧更迅速、更均匀,且各气门的质量和开度适当减小,使气门开启和关闭的速度更快。

气门座:

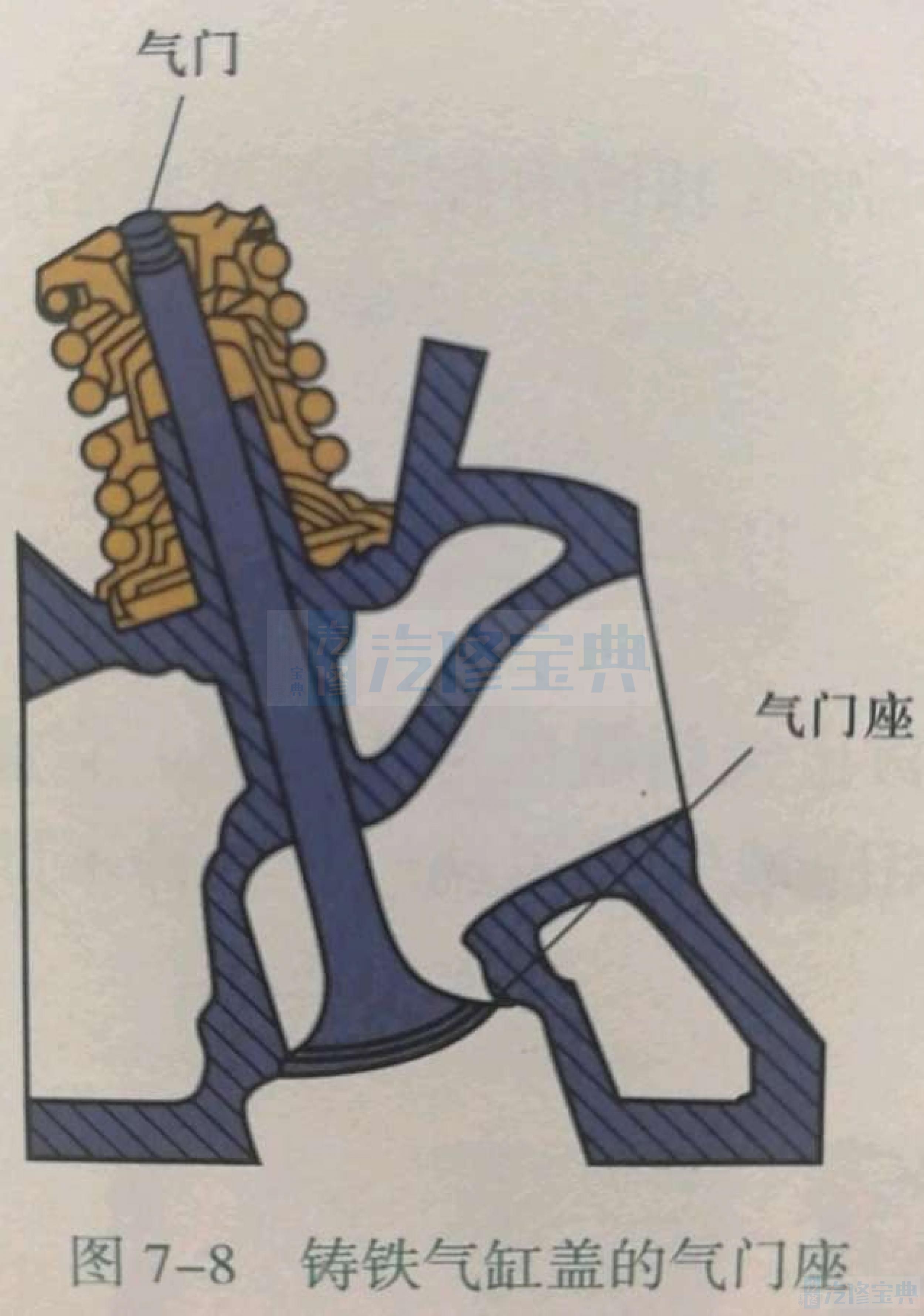

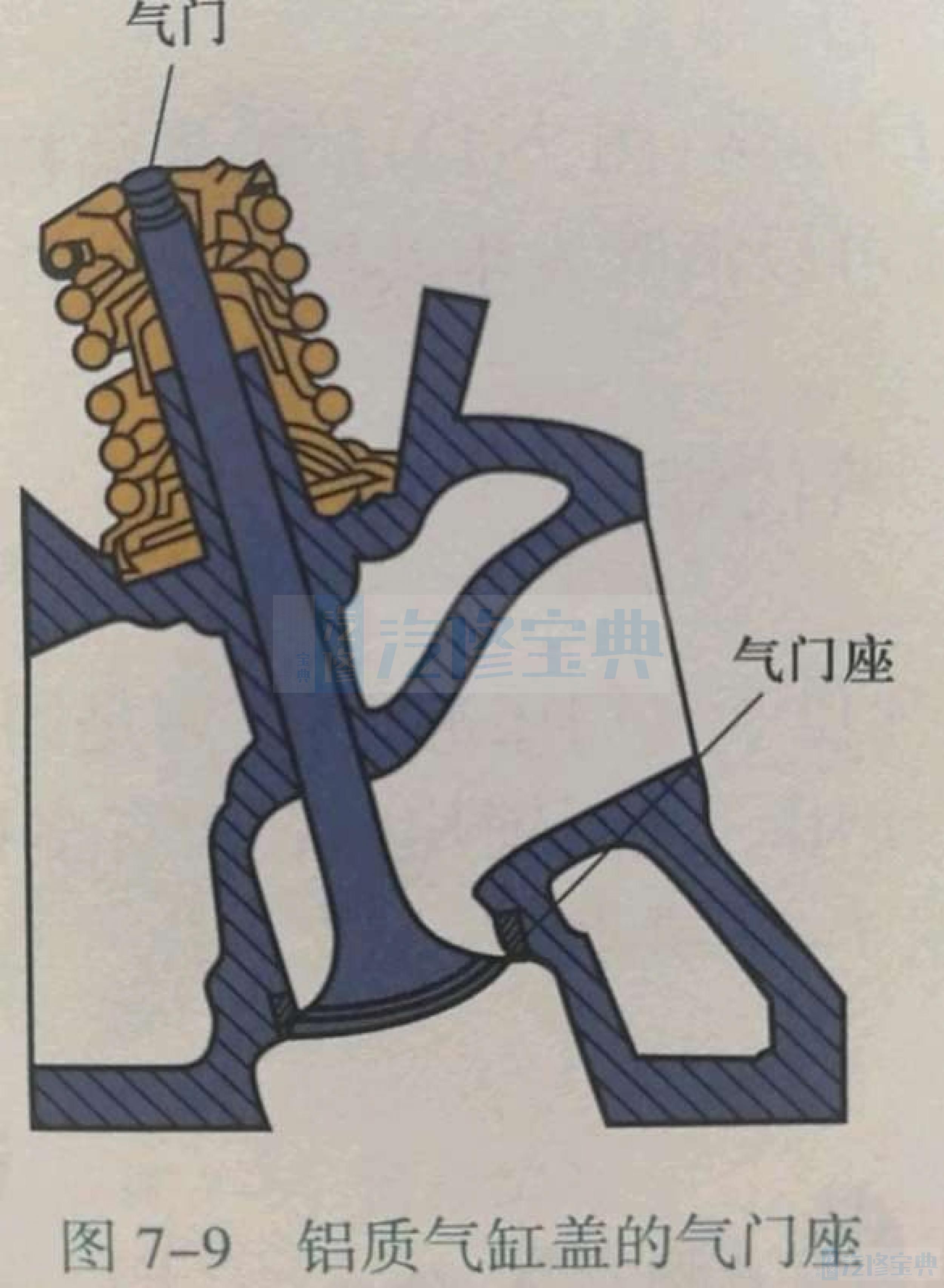

气门座的作用是防止气门直接撞击气缸盖而引起气缸盖过度磨损,并吸收气门传来的热量,依靠其内锥面与气门锥面紧密贴合来密封气缸。对于铸铁气缸盖,气门座通常直接在气缸盖上镗出,如图7-8所示。这种气门座散热效果好,耐高温,但不耐磨,也不便修理。而对于铝质气缸盖,通常在气缸盖上镶嵌气门座,如图7-9所示。气门座材料应采用在工作温度下塑性变形较小而硬度较高的合金材料,一般采用合金铸铁、球墨铸铁,也有采用合金钢的。气门座耐磨损、耐高温、耐冲击,可以延长气缸盖的使用寿命,但其导热性较差。

气门弹簧:

气门弹簧的作用是保证气门关闭时能紧密地与气门座贴合,并克服在气门开启时配气机构产生的惯性力,使传动件始终受凸轮控制而不相互脱离。

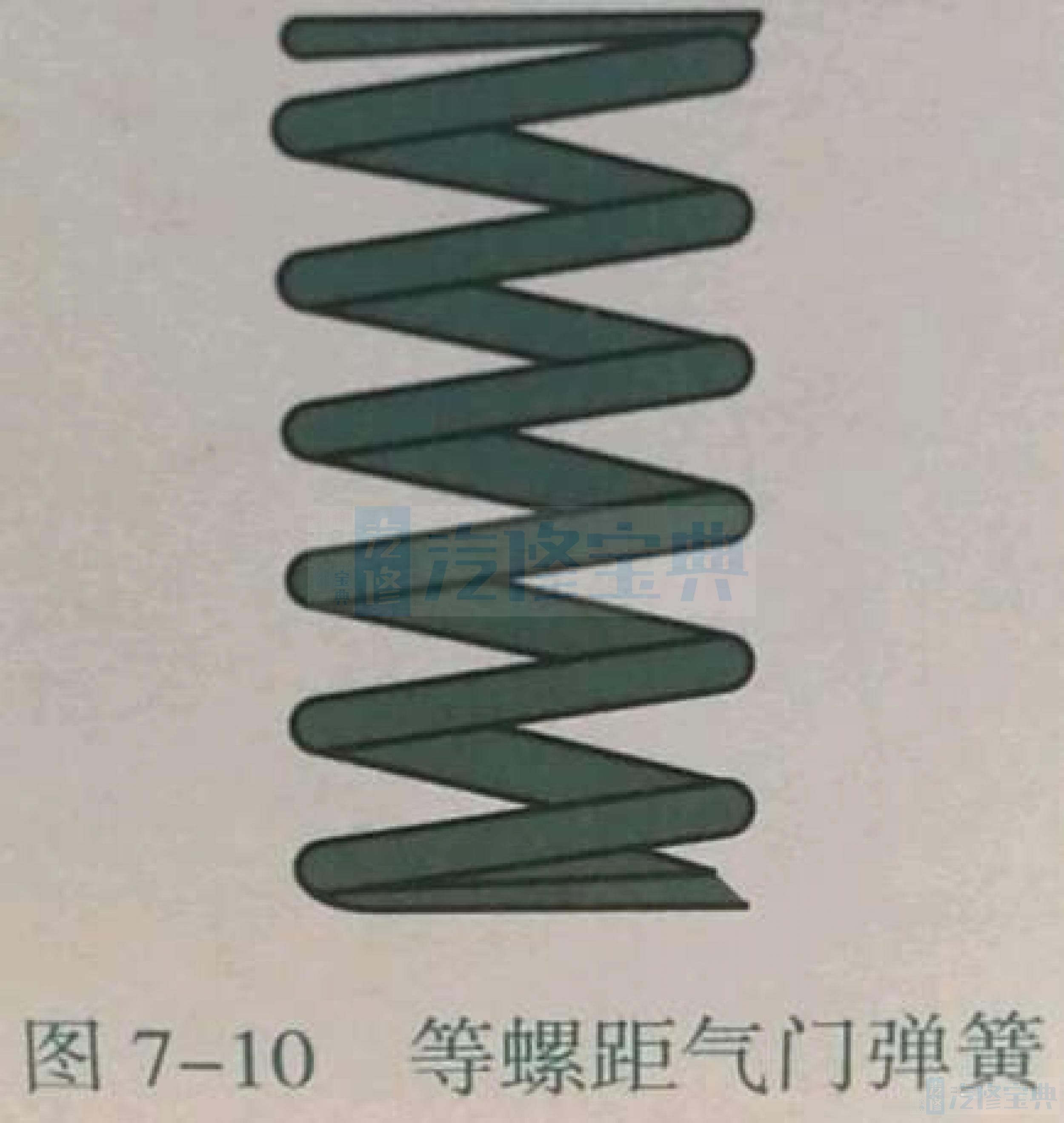

许多发动机的气门弹簧采用等螺距圆柱形螺旋弹簧,但由于等螺距气门弹簧(图7-10)的工作频率与其固有的振动频率相等或为整数倍时,气门弹簧会发生共振,共振会造成气门反跳,严重时甚至会使弹簧折断。因此,有些发动机采用双气门弹簧、变螺距气门弹簧或锥形气门弹簧来防止共振的发生。

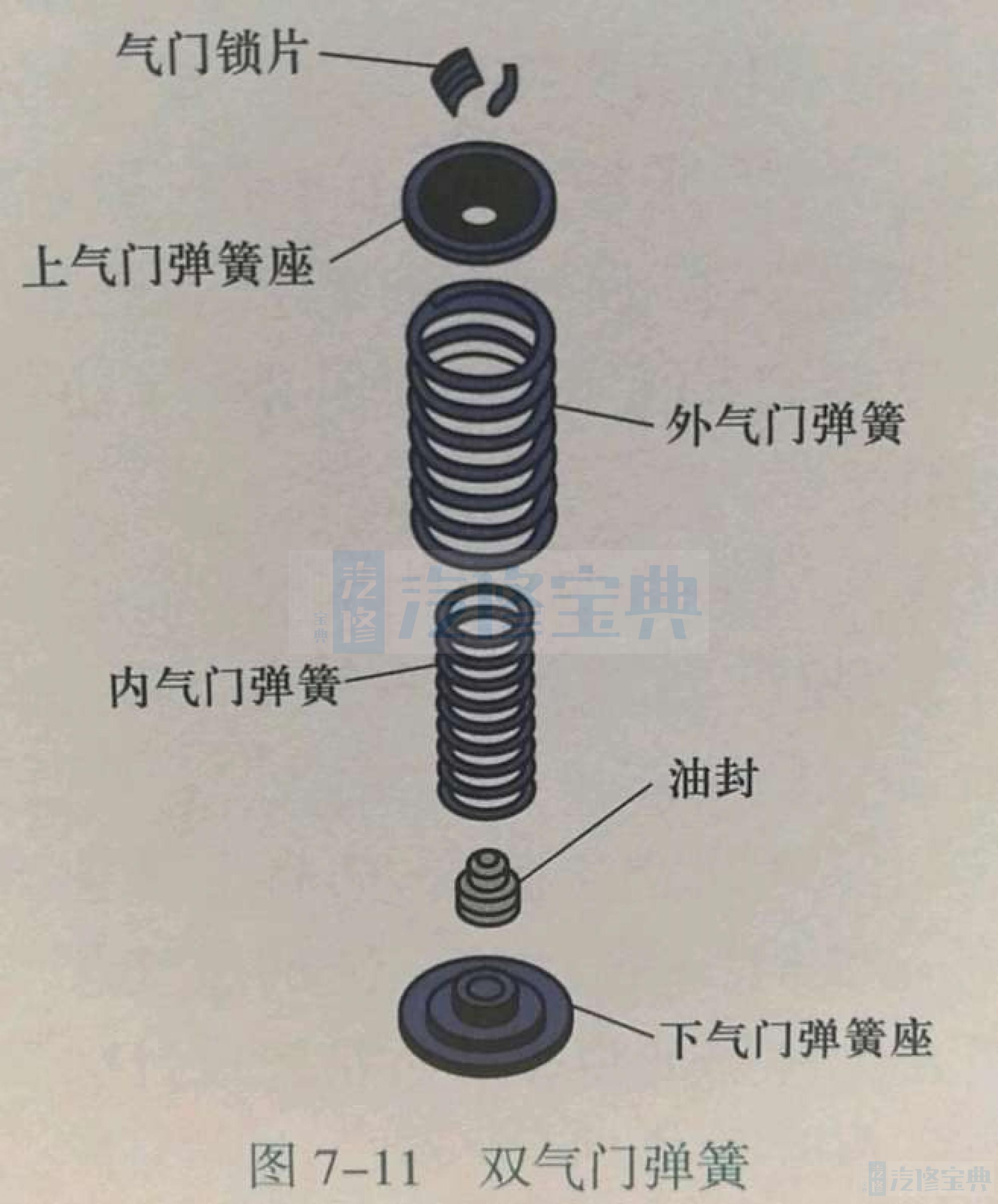

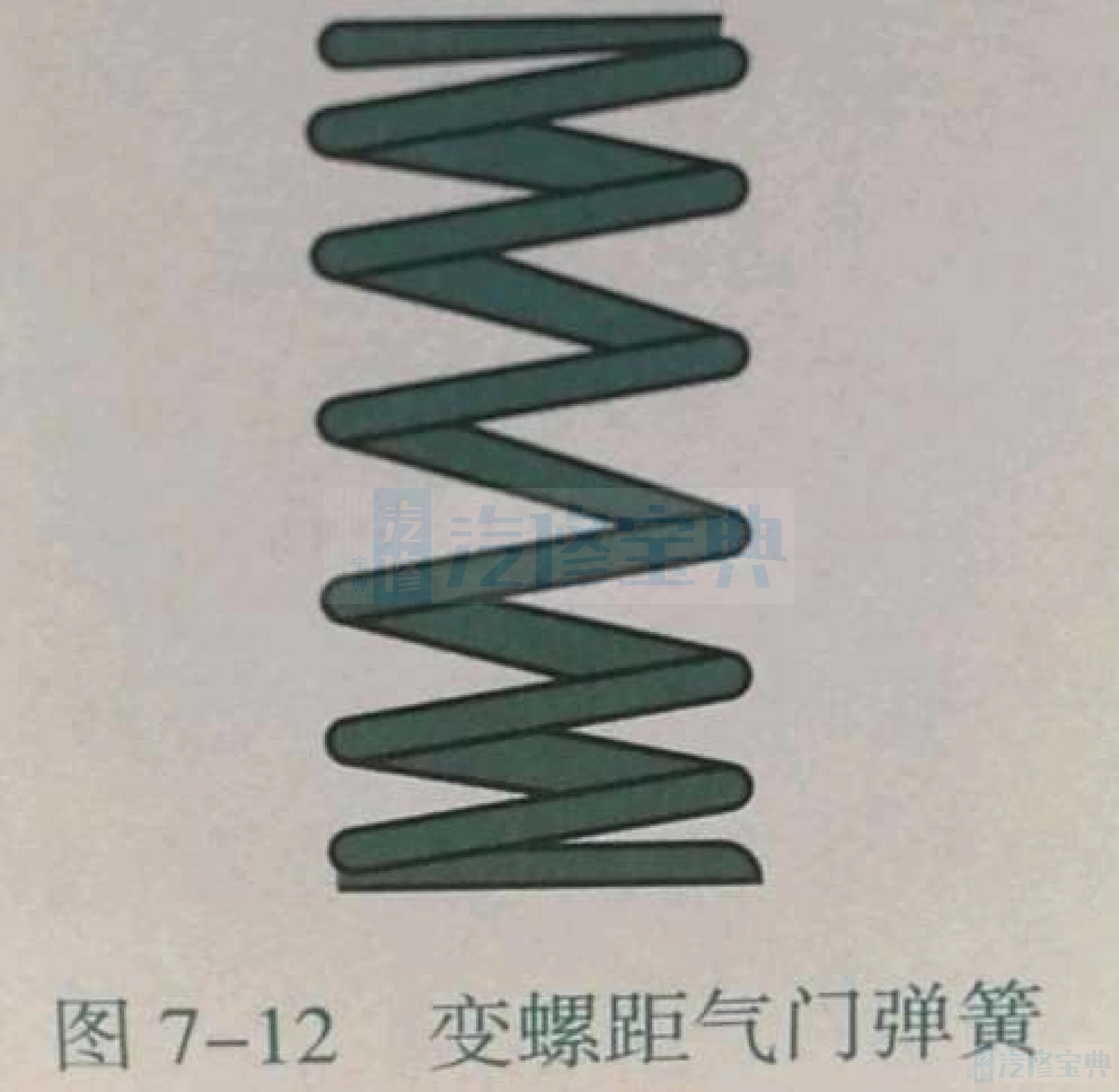

1.双气门弹簧些高性能发动机每个气门安装有两个直径不同、旋向相反的内、外弹簧,即双气门弹簧(图7-11)。由于两个弹簧的固有频率不同,当一个弹簧发生共振时,另一个弹簧能起到阻尼减振作用。采用双气门弹簧可以减小气门弹簧的高度,并且当一个弹簧折断时,另一个弹簧仍可维持气门工作2.变螺距气门弹簧还有一些高性能汽油发动机采用变螺距气门弹簧(图7-12)。变螺距气门弹簧的固有频率不是定值,从而可以避开共振。

3.锥形气门弹簧锥形气门弹簧(图7-13)的外形结构呈锥形,其刚度和固有振动频率是沿弹簧轴线方向变化的,因此可以消除发生共振的可能性。

7.2.4气门锁片气门锁片位于气门尾部,其作用是固定气门,防止气门脱落掉入气缸。它通常和上气门弹簧座配合使用。气门锁片内表面有多种形状,相应地气门尾端也有各种不同形状的气门锁片槽,如图7-14所示。

气门间隙:

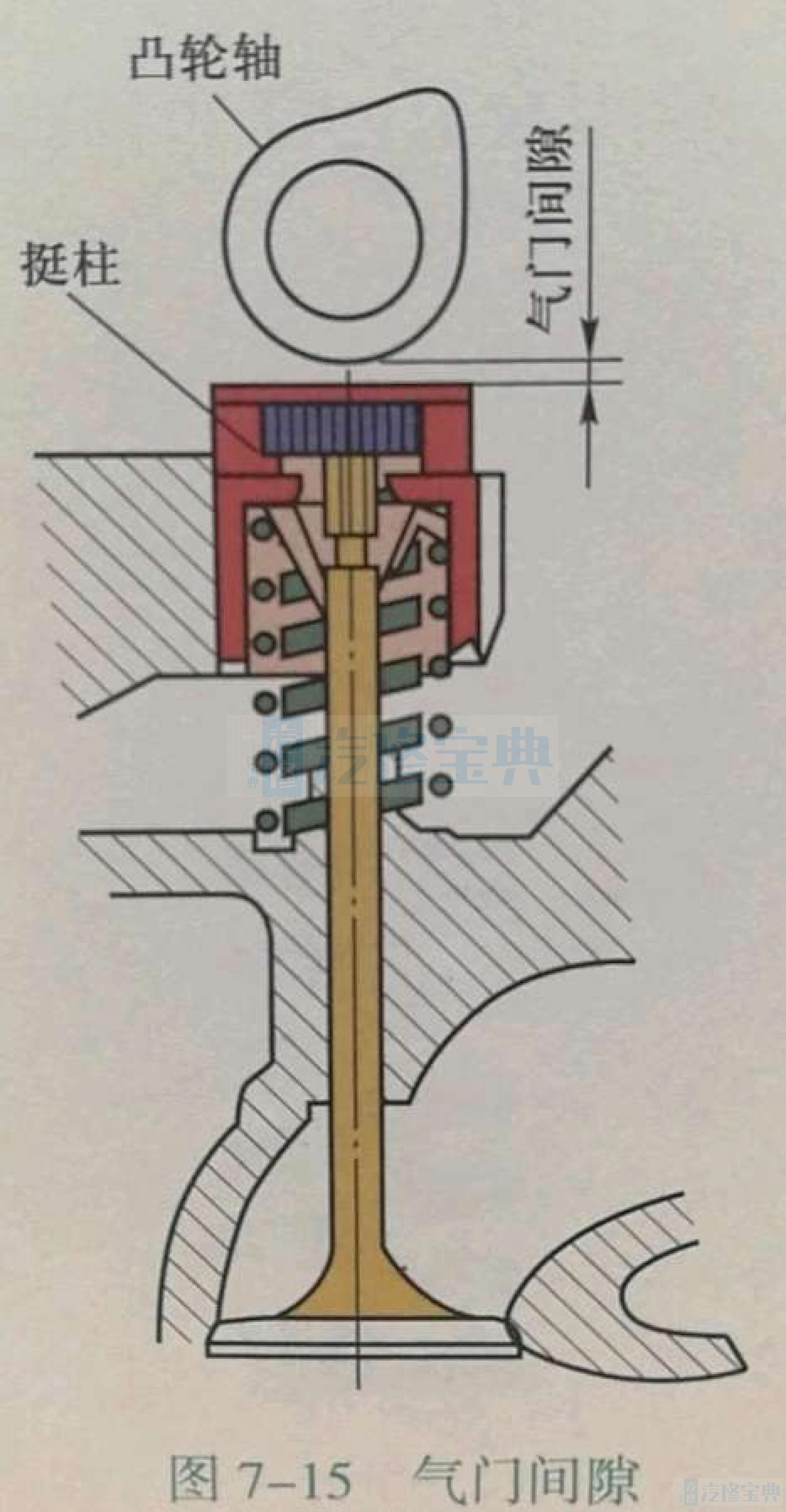

发动机工作时,气门将因温度的升高而膨胀,如果气门及其传动件之间在冷态时无间隙或间隙过小,则在热态下气门及其传动件的受热膨胀势必引起气门关闭不严,导致发动机在压缩和作功行程中漏气,从而造成发动机输出功率下降,严重时甚至不能起动。为了消除这种现象,通常发动机冷态装配时,在气门与其传动机构间留有一定的间隙(即气门间隙),以补偿气门受热后的膨胀量。气门间隙一般是指凸轮基圆与挺柱之间的间隙,如图7-15所示。有的发动机采用液压挺柱,由于液压挺柱的长度能自动变化,随时补偿气门的热膨胀量,故不需要预留气门间隙。

排气门的温度一般高于进气门的温度,因此排气门间隙通常大于进气门间隙。如果气门间隙过小,发动机在热态下可能发生漏气,导致功率下降甚至烧坏气门。如果气门间隙过大,则使传动部件之间以及气门和气门座之间产生撞击,而且会加速磨损,同时也会使得气门开启的持续时间减少,使气缸的进气及排气情况变差。因此,发动机气门间隙需要根据实际情况进行检查和调整。

调整气门间隙一般采用逐缸调整法或两遍调整法。

1.逐缸调整法逐缸调整气门间隙的步骤如下:

①使第一缸活塞处于压缩行程的上止点位置。

②用塞尺测量第一缸进排气门凸轮基圆与挺柱之间的间隙。若间隙不合格,应调整间隙或更换气门挺柱。

③按以上方法调整其余各缸的气门间隙。

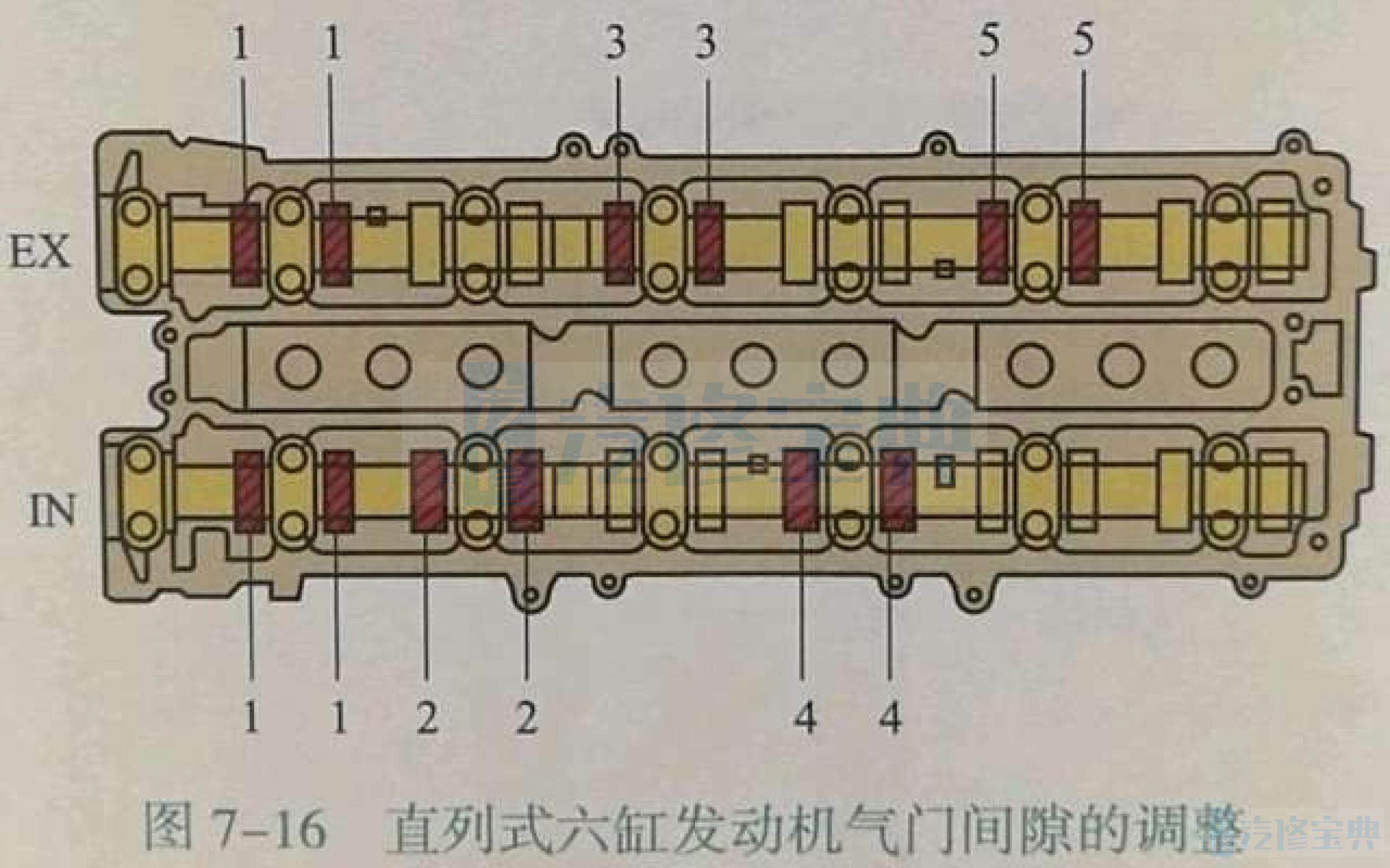

2.两遍调整法由于逐缸调整法的工作效率低,故在生产实践中普遍采用两遍调整法调整气门间隙,即当第一缸活塞处于压缩行程上止点时,调整一半数量气门的气门间隙;再转动曲轴一周,便可调整剩下一半气门的气门间隙。例如,对于工作顺序为1-3-4-2的直列式四缸发动机,当第一缸处于压缩行程上止点时,能同时调整气门间隙的气门有第一缸的进、排气门,第二缸的进气门,第三缸的排气门;当转动曲轴一周,使第四缸处于压缩行程上止点位置时,可调整余下的半数气门。对工作顺序为1-5-3-6-2-4的直列式六缸发动机,当第一缸处于压缩行程上止点时,能同时调整的气门有第一缸的进、排气门,第二、四缸的进气门,第三、五缸的排气门,如图7-16所示;当转动曲轴一周,使第六缸处于压缩行程上止点时,即可调整余下的半数气门。两遍调整法调整气门间隙的具体操作方法与逐缸调整法相同。

如果气门间隙不符合标准,则需要更换挺柱或增减垫片来补偿气门间隙的差值。上汽通用汽车LDE发动机需要更换气门挺柱来调整气门间隙,其需要更换新气门挺柱的厚度计算公式为新气门挺柱的厚度=(测得的原气门间隙+原气门挺柱的厚度)-气门间隙标准值例如,测得LDE发动机的原进气门间隙为0.31mm,用千分尺测得原气门挺柱的厚度为3.12mm,查阅维修手册其进气门标准间隙为0.25±0.04mm,则利用公式计算后,得出新气门挺柱的厚度为3.18mm气门间隙调整因发动机而异,有的发动机采用了液压挺柱或随动滚指技术,则不需要调整气门间隙。