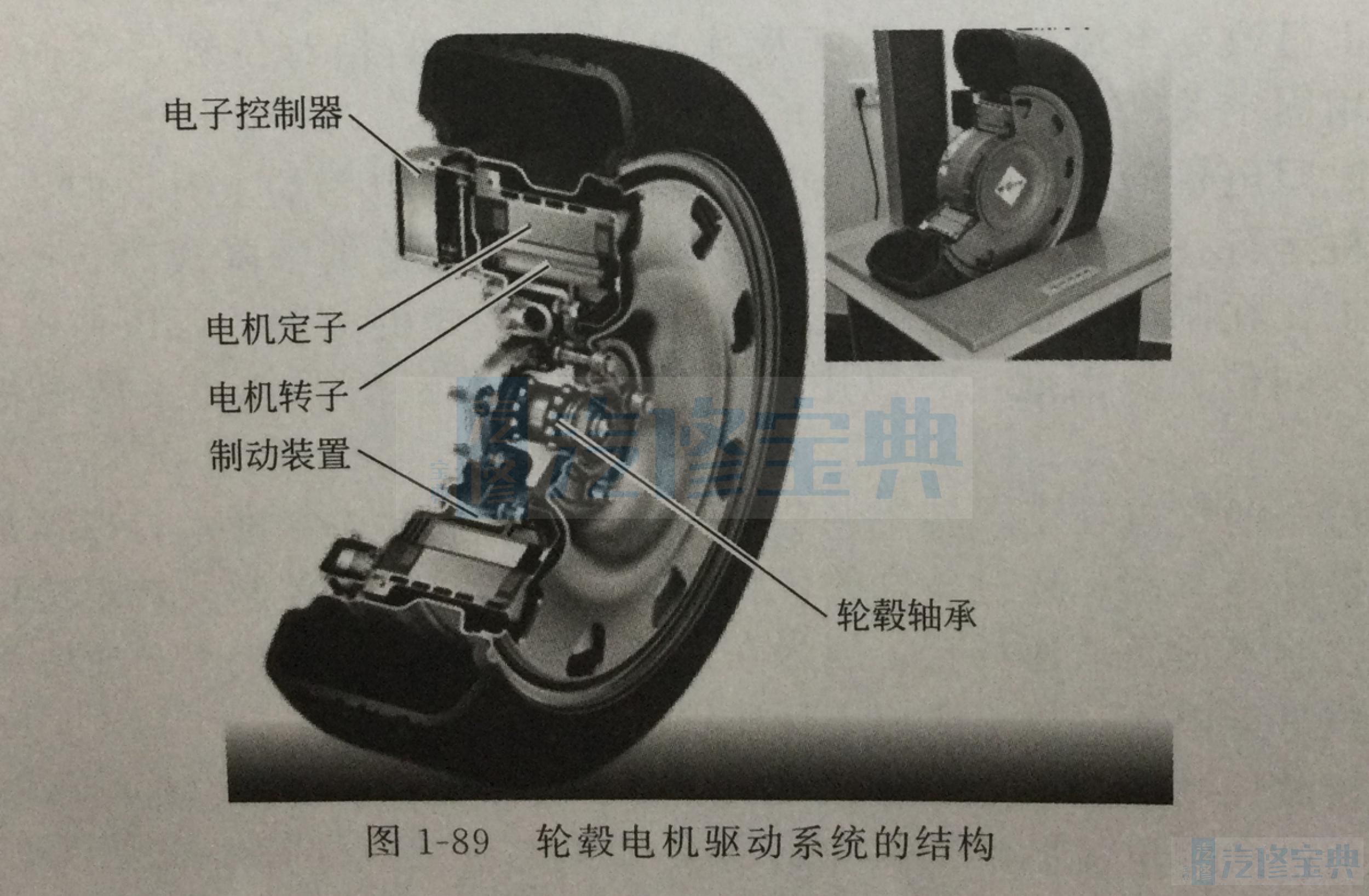

轮毂电机驱动系统的结构如图1-89所示。

轮毂电机驱动系统根据电机的转子型式主要分成两种结构,即内转子式和外转子式。其中外转子式采用低速外转子电机,电机的最高转速为1000~-1500r/min,无减速机构,车轮

的转速与电机相同;而内转子式则采用高速内转子电机,配备固定传动比的减速器,为获得较高的功率密度,电机的转速可高达10000r/min,减速结构通常采用传动比在10:1左右的行星齿轮减速机构,车轮的转速在1000r/min左右。随着更为紧凑的行星齿轮减速器的出现,内转子式轮毂电机在功率密度方面比低速外转子式更具竞争力。

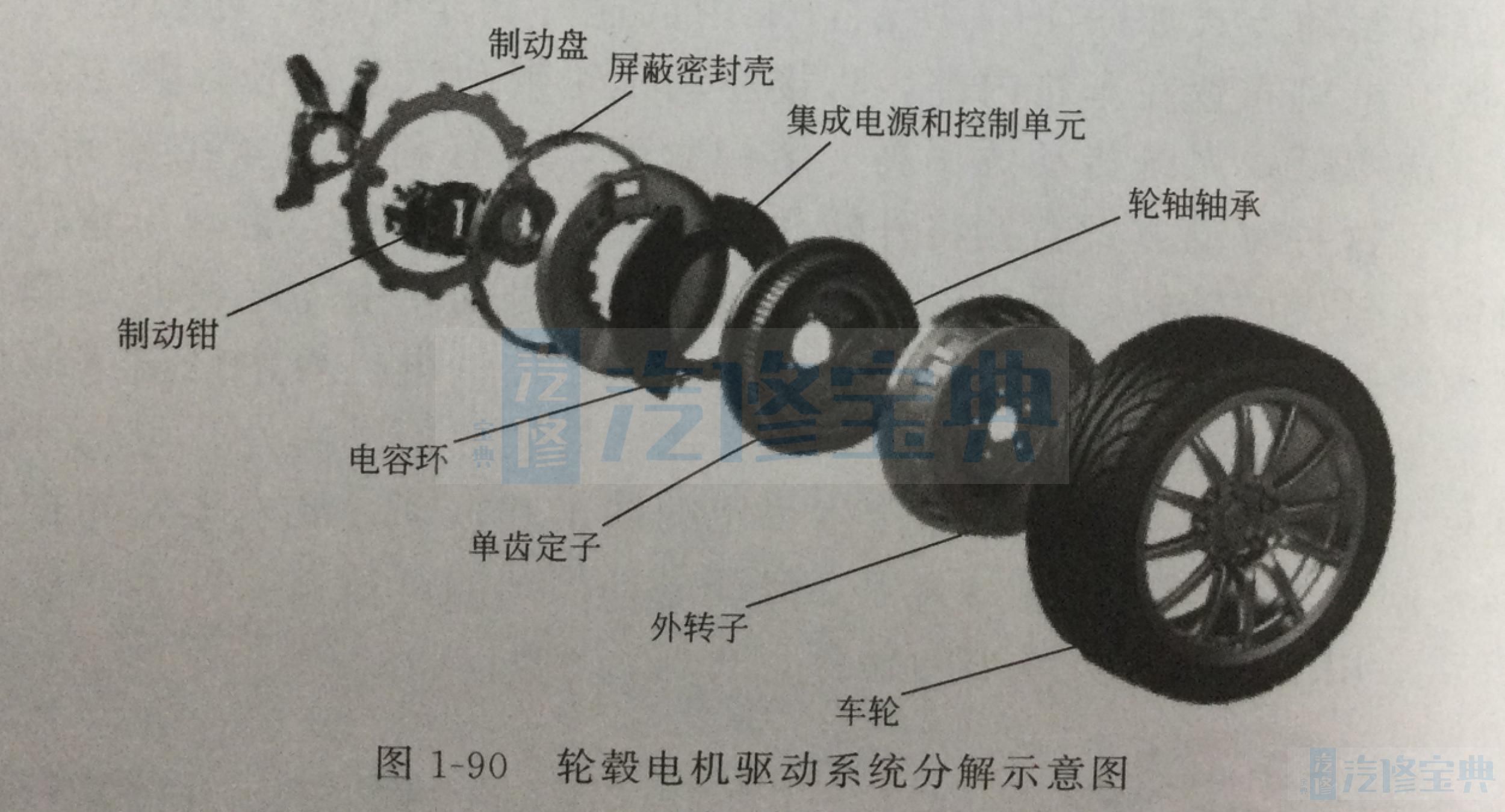

如图1-90所示为轮毂电机驱动系统分解示意图。

高速内转子的轮毂电机具有较高的比功率,重量轻,体积小,效率高,噪声小,成本低;

缺点是必须采用减速机构,使效率降低,非簧载重量增大,电机的最髙转速受线圈损耗、摩擦损耗以及变速机构的承受能力等因素的限制。低速外转子电机结构简单、轴向尺寸小,比功率高,能在很宽的速度范围内控制转矩,且响应速度快,外转子直接和车轮相连,没有减速机构,因此效率高;缺点是如要获得较大的转矩,必须增大电机体积和重量,因而成本高,加速时效率低,噪声大。这两种结构在目前的电动汽车中都有应用,但是随着紧凑的行星齿轮变速机构的出现,高速内转子式驱动系统在功率密度方面比低速外转子式更具竞争力。

轮毂电机动力系统由于电机电制动容量较小,不能满足整车制动效能的要求,通常需要附加机械制动系统。轮毂电机系统中的制动器可以根据结构采用鼓式或盘式制动器。由于电机电制动容量的存在,往往可以使制动器的设计容量适当减小。大多数的轮毂电机系统采用风冷方式进行冷却,也有采用水冷和油冷的方式对电机、制动器等的发热部件进行散热降温,但结构比较复杂。