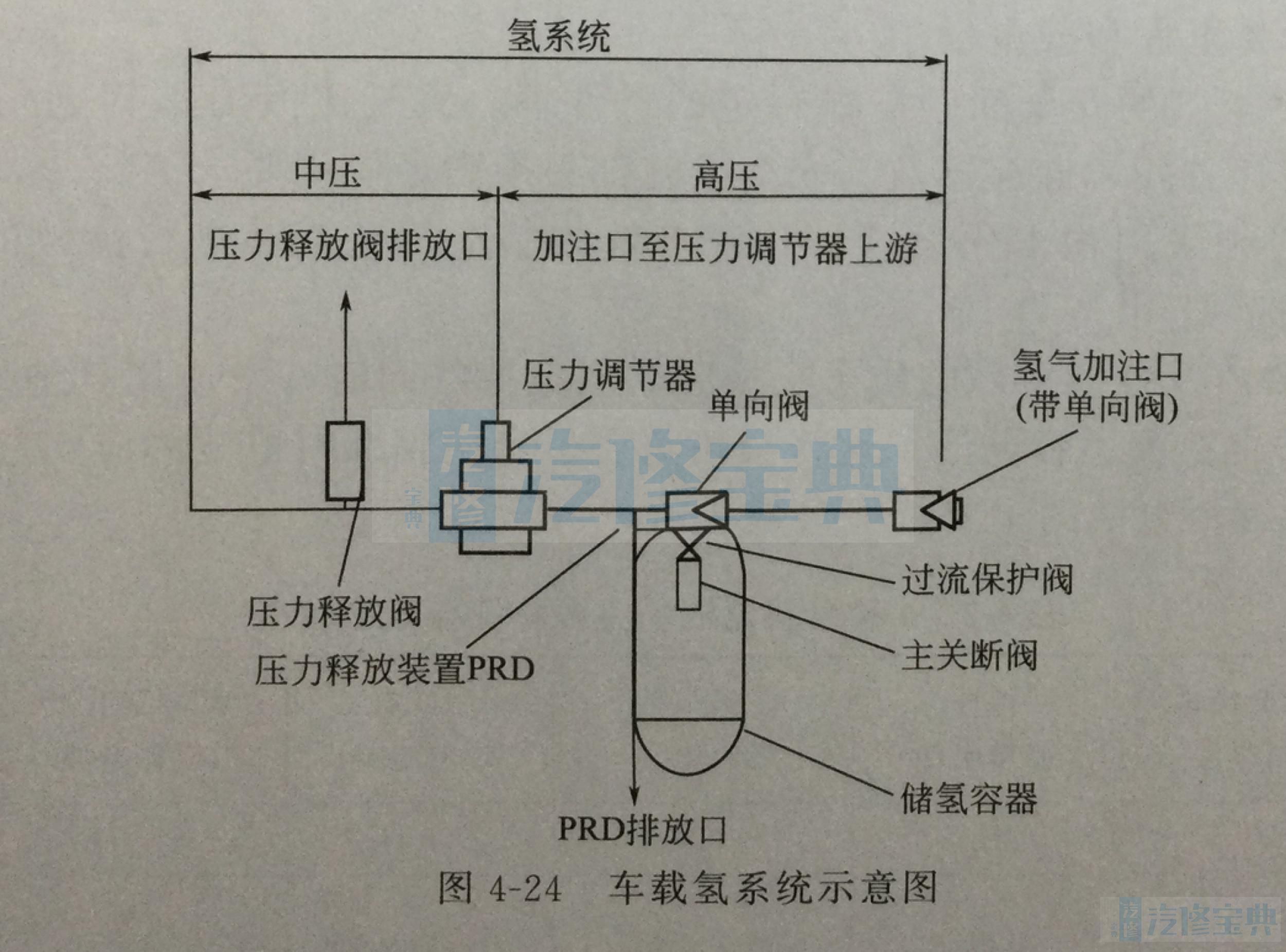

车载储氢技术是燃料电池电动汽车应用的关键技术之一。 1、车载氢系统技术条件: 车载氢系统是指从氢气加注口至燃料电池进口,与氢气加注、储存、输送、供给和控制有关的装置,如图4-24所示。

图4-24中,主关断阀是一种用来关断从储氢容器向该阀下游供应氢气的阀;储氢容器单向阀是储氢容器主阀中的一种用来防止氢气从储氢容器倒流回其加注口的阀;压力调节器是将氢系统压力控制在设计值范围内的阀;压力释放阀是当减压阀下游管路中压力反常增高时,通过排气而控制其压力在正常范围的阀。

一般要求:

①车载氢系统应符合GB/T24549《燃料电池电动汽车安全要求》的规定,且车载氢系统及其装置的安装应能在正常使用条件下,能安全、可靠地运行。

②氢系统应最大限度减少高压管路连接点的数量,保证管路连接点施工方便、密封良好、易于检查和维修。

③氢系统中与氢接触的材料应与氢兼容,并应充分考虑氢脆现象对设计使用寿命的影响。

④储氢容器组布置应保证车辆在空载、满载状态下的载荷分布符合规定。

⑤氢系统中使用的部件、元件、材料等,如储氢容器、压力调节阀、主关断阀、压力释放阀、压力释放装置、密封件及管路等应是符合相关标准的合格产品。

⑥主关断阀、储氢容器单向阀和压力释放装置应集成在一起,装载在储氢容器的端头。

主关断阀的操作应采用电动方式,并应在驾驶员易于操作的部位,当断电时应处于自动关闭状态。

⑦应有过流保护装置或其他装置,当由检测储氢容器或管道内压力的装置检测到压力反常降低或流量反常增大时,能自动关断来自储氢容器内的氢气供应;如果采用过流保护阀,应安装在主关断阀上或靠近主关断阀。

⑧每个储氢容器的进口管路上都应装手动关断阀或其他装置,在加氢、排氢或维修时可用来单独地隔断各个储氢容器。

储氢容器和管路:

①不允许采用更换储氢容器的方式为车辆加注氢气。

②氢系统管路安装位置及走向要避开热源以及电器、蓄电池等可能产生电弧的地方,至少应有200mm的距离。尤其是管路接头不能位于密闭的空间内。高压管路及部件可能产生静电的地方要可靠接地,或其他控制氢泄漏及浓度的措施,即便在产生静电的地方,也不会发生安全问题。

③储氢容器和管路一般不应装在乘客舱、行李舱或其他通风不良的地方;但如果不可避免要安装在行李舱或其他通风不良的地方时,应设计通风管路或其他措施,将可能泄漏的氢气及时排出。

④储氢容器和管路等应安装牢固,紧固带与储氢容器之间应有缓冲保护垫,以防行车时发生位移和损坏。当储氢容器按照标称工作压力充满氢气时,固定在储氢容器上的零件,应能承受车辆加速或制动时的冲击,而不发生松动现象。有可能发生损坏的部位应采取覆盖物加以保护。储氢容器紧固螺栓应有放松装置,紧固力矩符合设计要求。储氢容器安装紧固后,在上、下、前、后、左、右六个方向上应能承受8g的冲击力,保证储氢容器与固定座不损坏,相对位移

不超过13mm。

⑤支撑和固定管路的金属零件不应直接与管路接触,但管路与支撑和固定件直接焊合或使用焊料连接的情况例外。

⑥刚性管路布置合理、排列整齐,不得与相邻部件碰撞和摩擦;管路保护垫应能抗震和消除热膨胀冷缩影响,管路弯曲时,其中心线曲率半径应不小于管路外直径的5倍。两端固定的管路在其中间应有适当的弯曲,支撑点的间隔应不大于1m。

⑦刚性管路及附件的安装位置,应距车辆的边缘至少有100mm的距离。否则,应增加保护措施。

⑧对可能受排气管、消音器等热源影响的储氢容器、管道等应有适当的热绝缘保护。

要充分考虑使用环境对储氢容器可能造成的伤害,需要对储氢容器组加装防护装置。直接暴露在阳光下的储氢容器应有必要的覆盖物或遮阳棚。

⑨当车辆发生碰撞时,主关断阀应根据设计的碰撞级别,立即(自动)关闭,切断向管路的燃料供应。

氢气泄漏及检测:

①氢气泄漏量。对一辆标准乘用车进行氢气泄漏量、渗漏量评估时,需要将其限制在一个封闭的空间内,增压至100%的标称工作压力,确保氢气的渗透和泄漏量在稳态条件下不超过0.15L/min(标准状况)。

②在安装氢系统的封闭或半封闭的空间上方的适当位置,至少安装一个氢泄漏探测器,能实时检测氢气的泄漏量,并将信号传递给氢气泄漏警告装置。

③在驾驶员容易识别的部位安装氢气泄漏警告装置;该装置能根据氢气泄漏量的大小发岀不同的警告信号。泄漏量与警告信号的级别由制造商根据车辆的使用环境和要求决定。

般情况下,在泄漏量较小时,即空气中氢气体积含量≥2%时,发出一般警告信号;在氢气泄漏量较大时,即空气中氢气体积含量≥4%时,立即发出严重警告信号,并立即关断氢供应;但如果车辆装有多个氢系统,允许仅关断有氢泄漏部分的氢供应。

④当氢泄漏探测器发生短路、断路等故障时,应能对驾驶员发出故障报警信号。

加氢口:

①加氢口应符合GB/T26779《燃料电池电动汽车加氢口》的规定。

②加氢口的安装位置和高度要考虑安全防护要求并且方便加气操作。

③加氢口不应位于乘客舱、行李舱和通风不良的地方。

④加氢口距暴露的电气端子、电气开关和点火源至少应有200mm的距离。

压力释放装置和氢气的排放:

(1)压力释放装置为防止调节器下游压力异常升高,允许采用通过压力释放阀排出氢气,或关断压力调节器上游的氢气供应(2)氢气的排放当压力释放阀排放氢气时,排放气体流动的方位、方向应远离人、电源、火源。放气装置应尽可能安装在汽车的高处,且应防止排出的氢气对人员造成危害,避免流向暴露的电气端子、电气开关器件或点火源等部件。

所有压力释放装置排气时都应遵循的原则:不应直接排到乘客舱和后备厢;不应排向车轮所在的空间;不应排向露出的电气端子、电气开关器件及其他点火源;不应排向其他氢气容器;不应朝本车辆正前方排放。

压力表和氢气剩余量指示表:

驾驶员易于观察的地方,应装有指示储氢容器氢气压力的压力表,或指示氢气剩余量的仪表。

2、储氢:

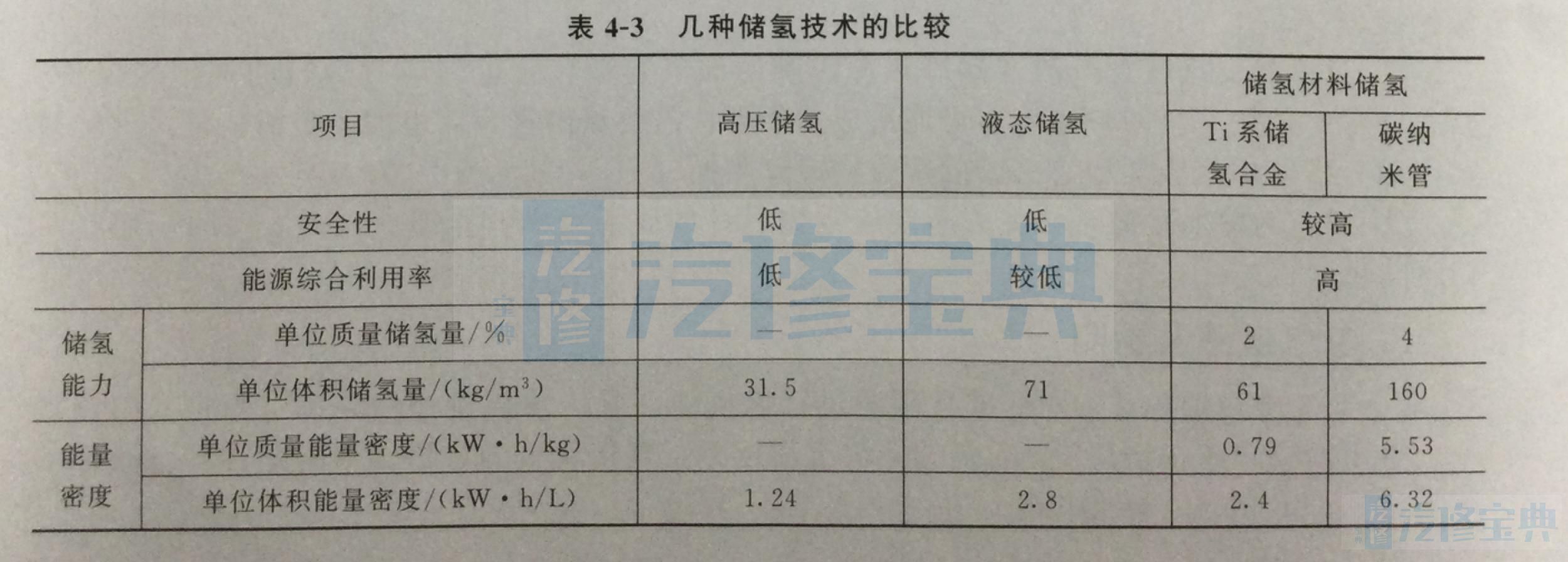

目前使用比较广泛的储氢技术有高压储氢、液态储氢和储氢材料储氢。这三种技术在

实际运用中的效果很大程度上受到材料性能的制约。储氢材料储氢技术更有优势,尤其是使用碳纳米管储氢时,效果更理想。表4-3为几种储氢技术的比较。

随着材料科学的发展,储氢技术的发展主要集中开发密度更小、强度更高的材料,以提高储氢罐内的压力;开发绝热性能更好的材料,以减少液氢的蒸发,提高使用时的安全性;

开发高容量的储氢材料,特别是碳纳米管等的制造技术。

3、重整制氢:

燃料电池使用的燃料——氢气可以由重整器提供。重整器使用的原料可以是天然气、汽油、柴油等各种烃类以及甲醇、酒精等各种醇类燃料。目前使用的重整技术主要有蒸汽重整、部分氧化和催化部分氧化重整、自动供热重整以及等离子体重整等。不同的重整技术在结构、效率和对燃料的适应性等方面有不同的特点,并在不同的使用条件下发挥出它们各自的优势。蒸汽重整是目前使用最广泛的制氢方式。

(1)蒸汽重整:蒸汽重整是一个化学过程,其中,氢通过烃类化合物燃料和高温水蒸气之间的化学反应生成。蒸汽重整器的发展经历了常规型、热交换型和平板型3个过程。常规型蒸汽重整器的容量较大,目前已实现商业化,但工作条件高(850℃,1.5~2.5MPa),制造成本较高,容量大,启动时间长,如果生产出来的氢气不能及时使用,储存也有困难。热交换型重整器外形尺寸大大减小,工作条件降低(700℃,0.3MPa),制造成本下降,且随负荷变化性能较好,目前已成功应用于燃料电池系统中。近年来出现的平板型结构更加紧凑,成本进一步降低,但目前技术还不成熟。如果在扩大催化剂的使用范围和延长使用寿命上有突破,将会在蒸汽重整装置中很有竞争力。

(2)部分氧化重整:部分氧化重整将燃料与氧相结合制氢,并生成CO。部分氧化重整的产氢率比蒸汽重整的低,但它结构紧凑、成本低、启动时间短、动态响应速度快,对燃料的适应性也更强,因而更具潜力。但是,如果采用无催化系统,常有炭烟和其他副产物生成;而采用有催化剂系统,又常因催化剂表面的局部高温而损伤催化剂,在反应过程中的稳定性也是一大难题。部分氧化重整最好用纯氧,但价

价格较高;虽然它也可使用燃料气与空气混合,但反应后需加净化处理装置,其成本也很高。因此若能开发廉价的纯氧制取装置,部分氧化重整将得到很大突破。

(3)自动供热重整:自动供热重整将燃料与水蒸气两者结合,因此,由蒸汽重整反应吸收的热量平衡了从部分氧化重整反应中所放岀的热量。自动供热重整相对于蒸汽重整结构简单,无需庞大的换热装置,制造成本低,对燃料的要求也降低,可使用醇类和重烃类的液体燃料;相对于部分氧化重整来说,自动供热重整由于氧化反应放出的热量直接被吸热的蒸汽

重整反应吸收,所以系统的效率也提高了。但自动供热重整要求同时调节好氧气、水蒸气和燃料之间的比例,控制比较困难,并且在重整中易产生积炭现象而损伤催化剂。

(4)等离子体重整:等离子体重整是一种先进的制氢技术,它采用等离子激发重整反应的发生,可在满足制氢效率的情况下进行小规模生产,同时降低成本般等离子重整器在中小型制氢系统上经济效益比较明显,因为等离子的能量密度很高,使得重整器结构紧凑、启动快、动态响应快,基本不需要催化剂,而且它对燃料的适应性很强,除轻质烃外,各种重质烃、重油、生物质燃料甚至垃圾燃料都可用。等离子制氢技术可分为热等离子和冷等离子两种,产生氢气的过程与传统技术一样,它也包括蒸汽重整、部分氧化和热分解等。采用热等离子技术,反应气体温度高,热损大且不易控制。温度升高也产生了对电极的腐蚀。等离子重整器不宜工作在高压下,因为在高压下限制了电弧的灵活性,增加了电极的腐蚀,而减少电极寿命。