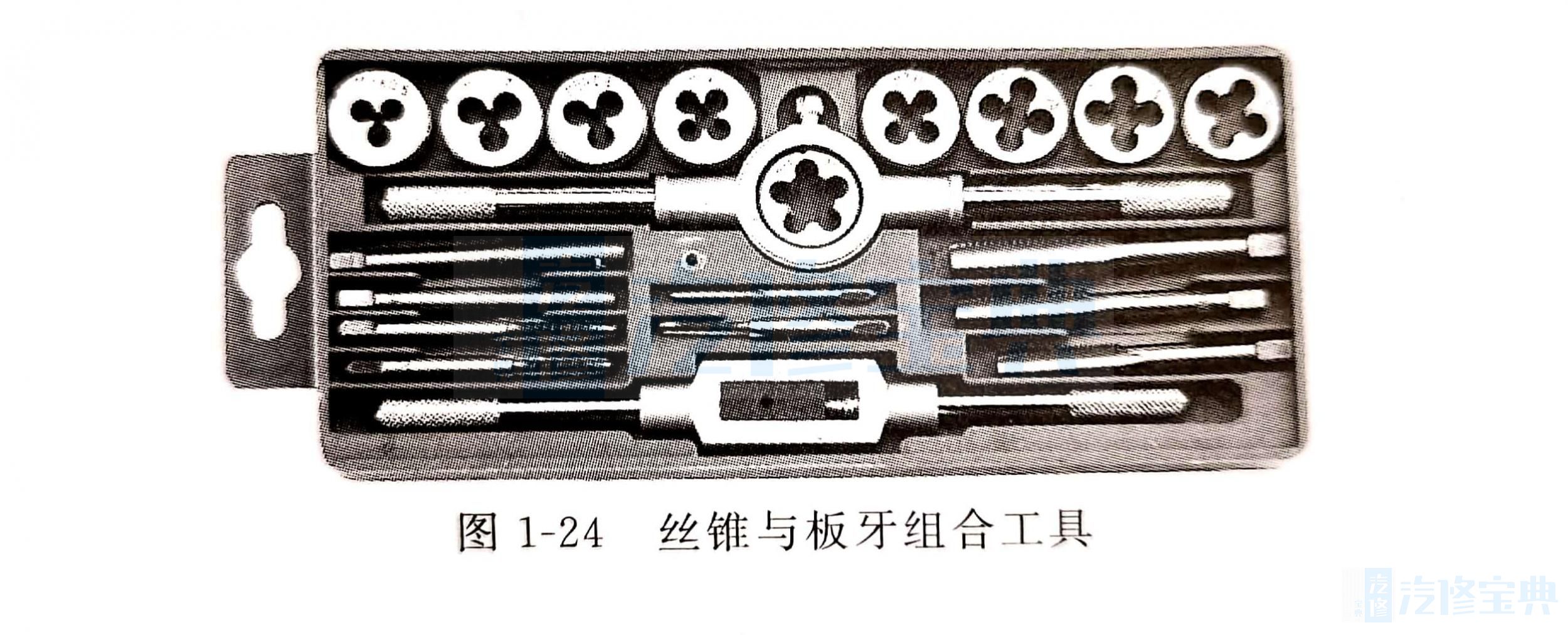

丝锥与板牙是切削内外螺钉的工具,通常以组合工具的形式出现,如图1-24所示。

1.丝锥。

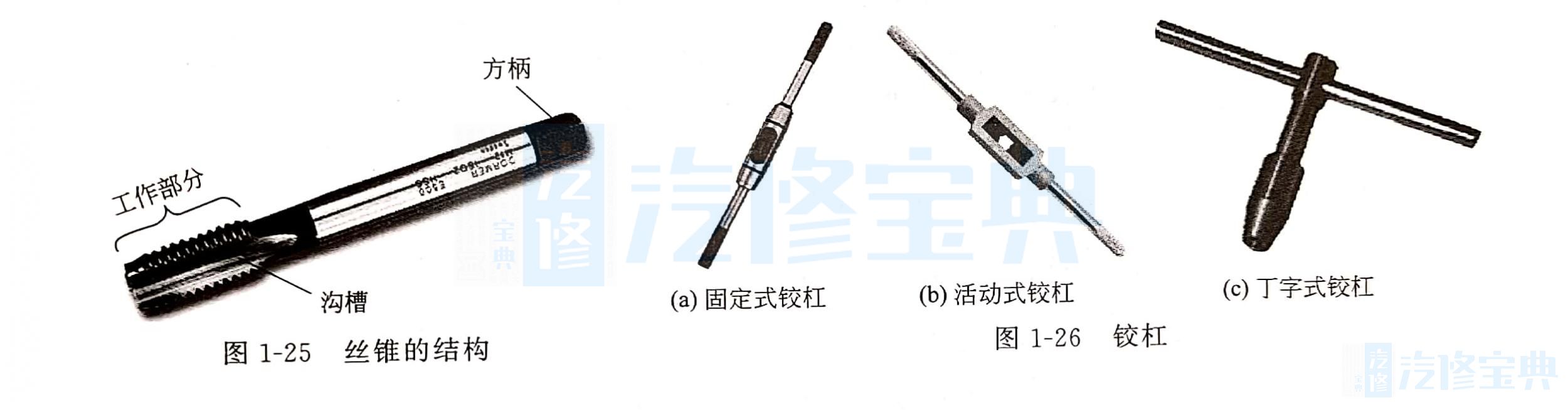

丝锥是用于攻螺纹的工具,丝锥也称为螺丝攻、丝攻,它是一种加工内螺纹的刀具,沿着轴向开有沟槽,其主要结构如图1-25所示。丝锥由工作部分和柄部构成,工作部分又分为切削部分和校准部分,前者磨有切削锥,主要用于切削工作,后者用来校准螺纹的尺寸和铰杠是用来夹持丝锥的工具,如图1-26所示,通常有固定式铰杠、活动式铰杠与丁字铰杠三种,工作部分包括切削部分与校准部分(导向部分)。切削部分担任主要的切酬任务。

其牙形通常由浅人深,并且逐渐变得完整,进而保证丝锥容易攻入孔内,并且使各牙切削的金属量大致相同。常用丝锥轴向开3-4条容屑槽,以形成切削部分锋利的切削刃和前角同时能够容纳切屑。端部磨出切削锥角,使得切削负荷分布在几个刀齿上,逐渐切到齿深部位,而使切削省力、刀齿受力均匀,不易崩刃或折断,同时便于正确切入。校准部分均具有完整的牙形,一般用来校准和修光已切出的螺纹,并且引导丝锥沿轴向前进。为了制造和刃磨方便,丝锥上的容屑槽一般做成直槽。

(1)丝锥的使用。

①丝锥的选用。为了减小切削力、提高丝锥使用寿命和加工精度,一般情况下,在攻螺纹时将整个切削工作量分配给几个丝锥来分别进行切除,并且按照切削的顺序分别称为作头攻、二攻和三攻。手用丝锥中M6~M24的丝锥通常为两个一套,小于M6和大于M24的丝锥通常为三个一套,称为头锥、二锥和三锥。这主要是因为M6以下的丝锥强度低,容易折断。分配给三个丝锥切削,可以使每一个丝锥担负的切削余量小,因而产生的转矩小,进而保护丝锥不易折断。而M24以上的丝锥要切除的余量大,分配给三个丝锥后可以有效地减小每一个丝锥的切削阻力,进而减轻工人的体力劳动。细牙螺纹丝锥为两个一组。

②攻螺纹流程。在汽车维修作业中,攻螺纹主要用于内孔螺纹的修复。通常遵循以下操作流程:

a.首先确认螺孔有坏牙,不是螺栓断裂。

b.然后用游标卡尺测量螺栓外径,获得标准尺寸,用以选择合适的丝锥。

c.根据工件的材料和加工位置选择合适类型的丝锥。

d.用螺距量规测量螺纹螺距。以此为根据,选择与螺纹螺距相匹配的丝锥。

e.丝锥选择不合适可能导致修出的螺孔过大,因此一定要仔细选择。选择丝锥时应参考丝锥上显示的尺寸,如图1-27所示,“M12×1.75”,12代表螺纹直径中1.75代表螺距。

f.攻螺纹过程。首先,插入选好的丝锥转动1~2圈(用于丝锥定位,使丝锥轴线与螺孔轴线一致),然后将铰杠安装到丝锥方柄上,如图1-28所示。铰杠应当与丝锥(方柄)尺寸相配。当用头锥起攻时,右手要握住铰杠中间,沿着丝锥中心线施加适当的压力,左手配合将铰杠顺时针转动(左旋丝锥则逆时针转动铰杠),或者两手握住铰杠两端均匀施加适当压力,并且将铰杠顺向旋进,将丝锥旋入,以保证丝锥中心线与孔中心线重合,不致歪斜当丝锥切削部分切入1-2圈时,应当及时用目测或用直角尺在前后、左右两个方向检查丝锥是否垂直,并且不断地校正至要求。校正丝锥轴线与底孔轴线是否一致,如果一致,则两手即可握住铰杠手柄继续平稳地转动丝锥。

当切入3~4圈时,应当保证丝锥的位置正确无误,此时不应当再强行纠正偏斜。当丝锥的切削部分全部进入工件时,只需要两手用力均匀地转动铰杠,不再对丝锥施加压力,而靠丝锥进行自然旋进切削,丝锥则会自行向下攻削。为了防止切屑过长损坏锥,每扳转铰杠1/2~2圈,应当反转1/4~1/2圈,使切屑折断,排出孔外,以免因切屑堵塞而损坏丝锥。在攻螺纹过程中,可以用刷子或加油器加注切削油,这可以降低切削过程中产生的高温,进而保护锥,降低丝锥的工作强度。

g.按照步骤a-i的顺序使用各种丝锥完成攻螺纹。

h.用压缩空气将铁屑吹净。

i.将螺栓安装到螺孔内,检查是否可以平顺旋转。

(2)攻螺纹的注意事项(表1-12)

2、板牙。

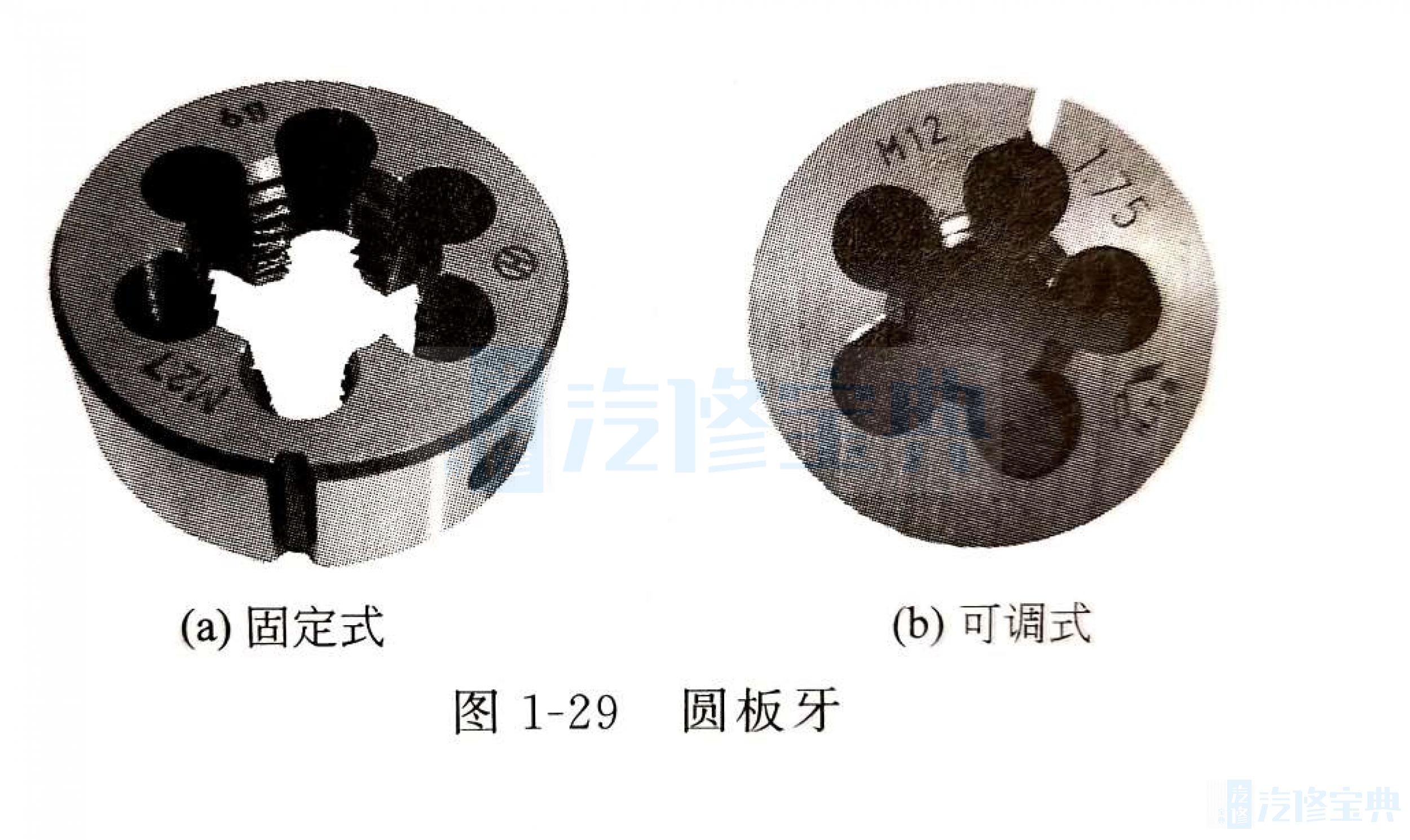

板牙的主要作用是加工外螺纹,固定在带手柄的板牙座中,以便转动板牙。板牙有排屑槽,这些排屑槽构成了有齿的刀刃,并且让切屑通过槽排出。板牙的前三道螺纹起导向作用,后面的螺纹起切削作用。

(1)板牙的类型以圆板牙应用最广,规格范闹为M0.25~M68,当加工出的螺纹中径超出公差时,可将板牙上的调节槽切开,以便调节螺纹的中径。圆板牙分为固定式和可调式两种。可调式圆板牙也称为开口式圆板牙如图1-29所示。

(2)板牙的使用。

①套螺纹流程。在汽车维修作业中,套螺纹主要用于螺栓或螺杆外螺纹的修复。通常遵循以下操作流程。

a,将螺母插入螺栓检查牢固程度,用游标卡尺测量螺栓外径,以选出标准尺寸。

b.用蝶距量规测量螺距。

c.根据测得的螺栓外径和螺距,选择合适的板牙,利用板牙修理螺栓。

d.用刷子清理切屑。

e.将螺母置入螺栓确认螺栓转动。

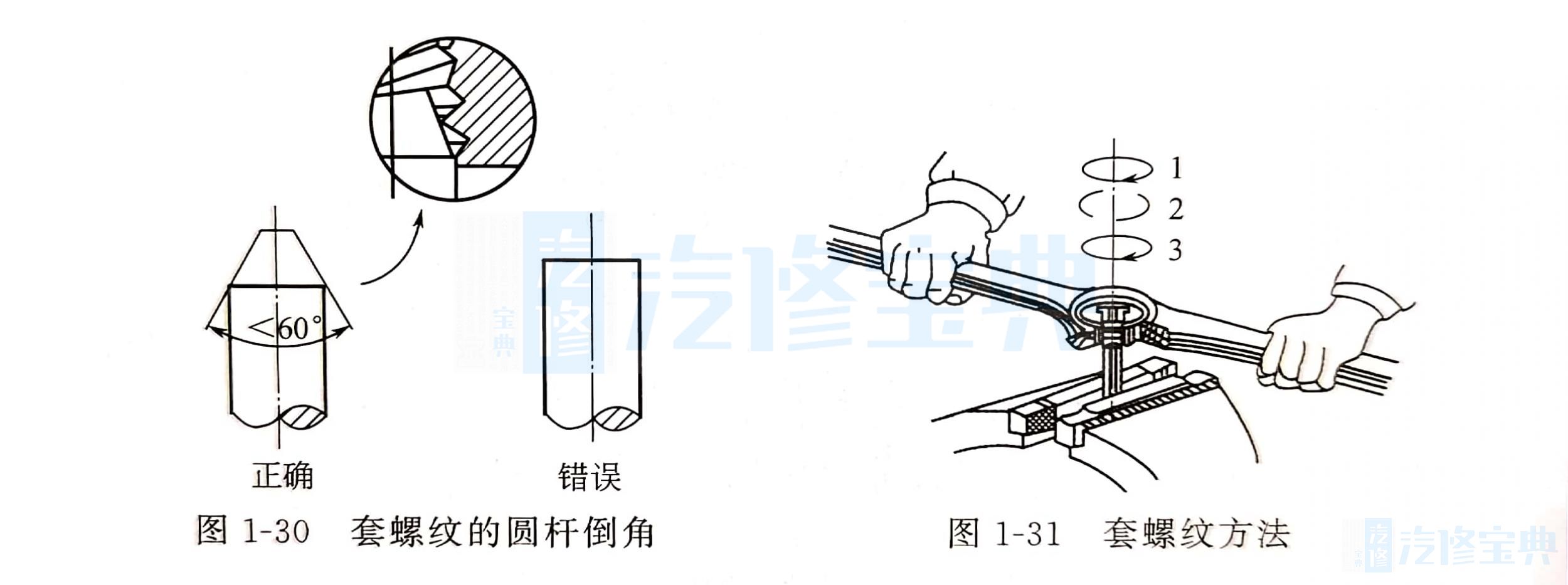

②套螺纹方法。套螺纹前,应当检查圆杆直径,若太大则难以套入;若太小则套出螺纹不完整。为便于板牙顺利导入,套螺纹的圆杆必须倒角,一般为60°,如图1-30所示。起套时,首先用右手掌按住板牙架中部,沿着圆杆的轴向施加压力,左手配合使板牙架顺向旋进,转动要慢,压力要大,并且要保证板牙端面与圆杆垂直,不歪斜。在板牙旋转切入圆杆2~3圈时,应当及时检查板牙与圆杆垂直情况,并且校正,应当从两个方向进行垂直度的及时校正,这是保证套螺纹质量的重要一环。然后进入正常套螺纹,不再加压力,让板牙自然引进,以免损坏螺纹和板牙,并且要经常倒转以断屑,如图1-31所示。在套螺纹时,由于板牙切削部分的锥角较大,起套时的导向性较差,易产生板牙端面与圆杆轴心线的不垂直,进而造成切出的螺纹牙形一面深一面浅,并且随着螺纹长度的增加,其歪斜现象将按比例明显增加,甚至不能继续切削。起套的正确性以及套螺纹时控制两手的用力均匀和掌握好最大用力限度,是影响套螺纹质量的关键要素。

③套螺纹注意事项。当用板牙在工件上套螺纹时,材料因受到撞压而变形,牙顶将被挤高一些。因此圆杆直径应稍小于螺纹大径的尺寸。在钢件上套螺纹时,应当加冷却润滑液,进而减小加工螺纹的表面粗糙度和延长板牙使用寿命。一般可以采用机油或较浓的乳化液,要求高时可以采用工业植物油。