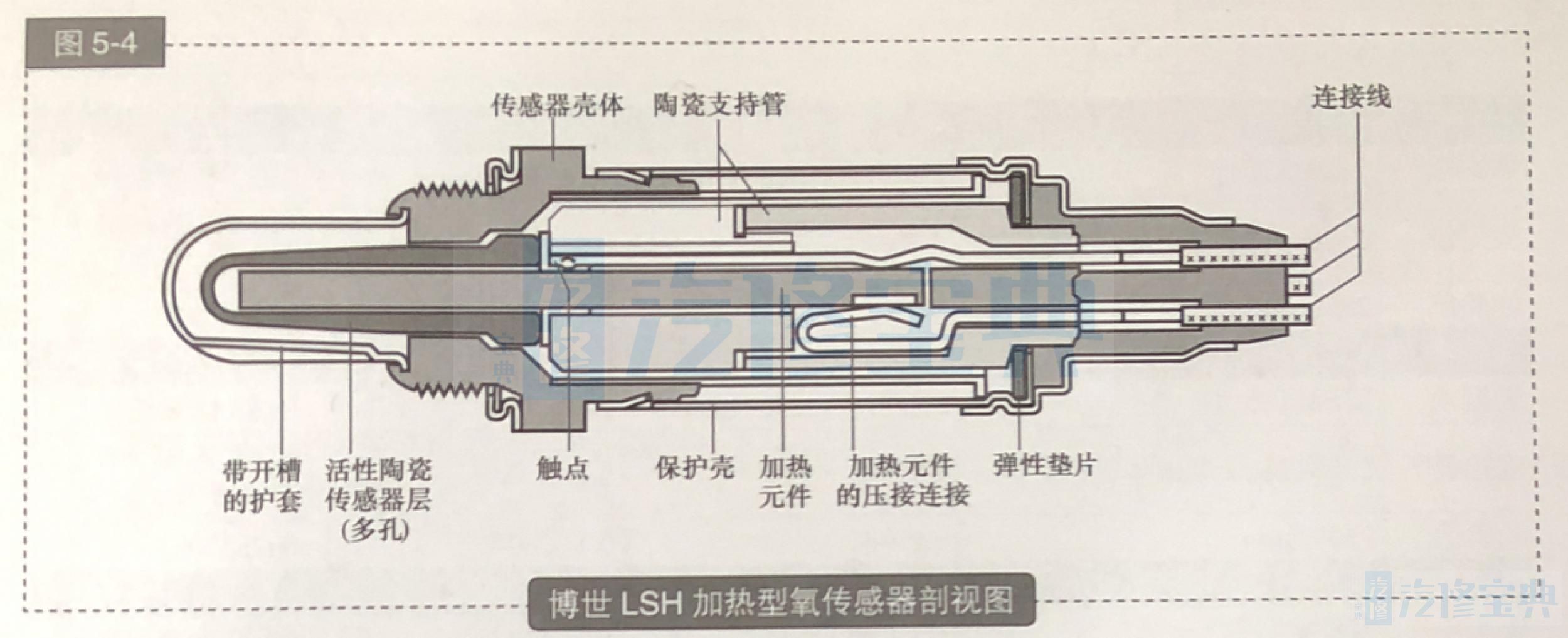

氧传感器安装在催化器前后。陶瓷测量管的外表面暴露在排气中,内表面与外界空气接触。 在博世系统中,常用的有阶跃式氧传感器和宽域氧传感器。 1.氧传感器的类型。 (1)阶跃式氧传感器。 阶跃式氧传感器又称两态式氧传感器,它分管形氧传感器(LSH)和平板式氧传感器( LSF)。 1)管形氧传感器(LSH)。 ①LSH的结构。博世LSH氧传感器外观见图5-2,结构见图5-3和图5-4。

若混合气偏浓,则陶瓷管内外氧离子浓度差较高,电势差偏高,大量的氧离子从内侧移到外侧,输出电压较高(接近900mV);若混合气偏稀,则陶瓷管内外氧离子浓度差较低,电势差较低仅有少量的氧离子从内侧移动到外侧,输出电压较低(接近100mV),参见图5-5。

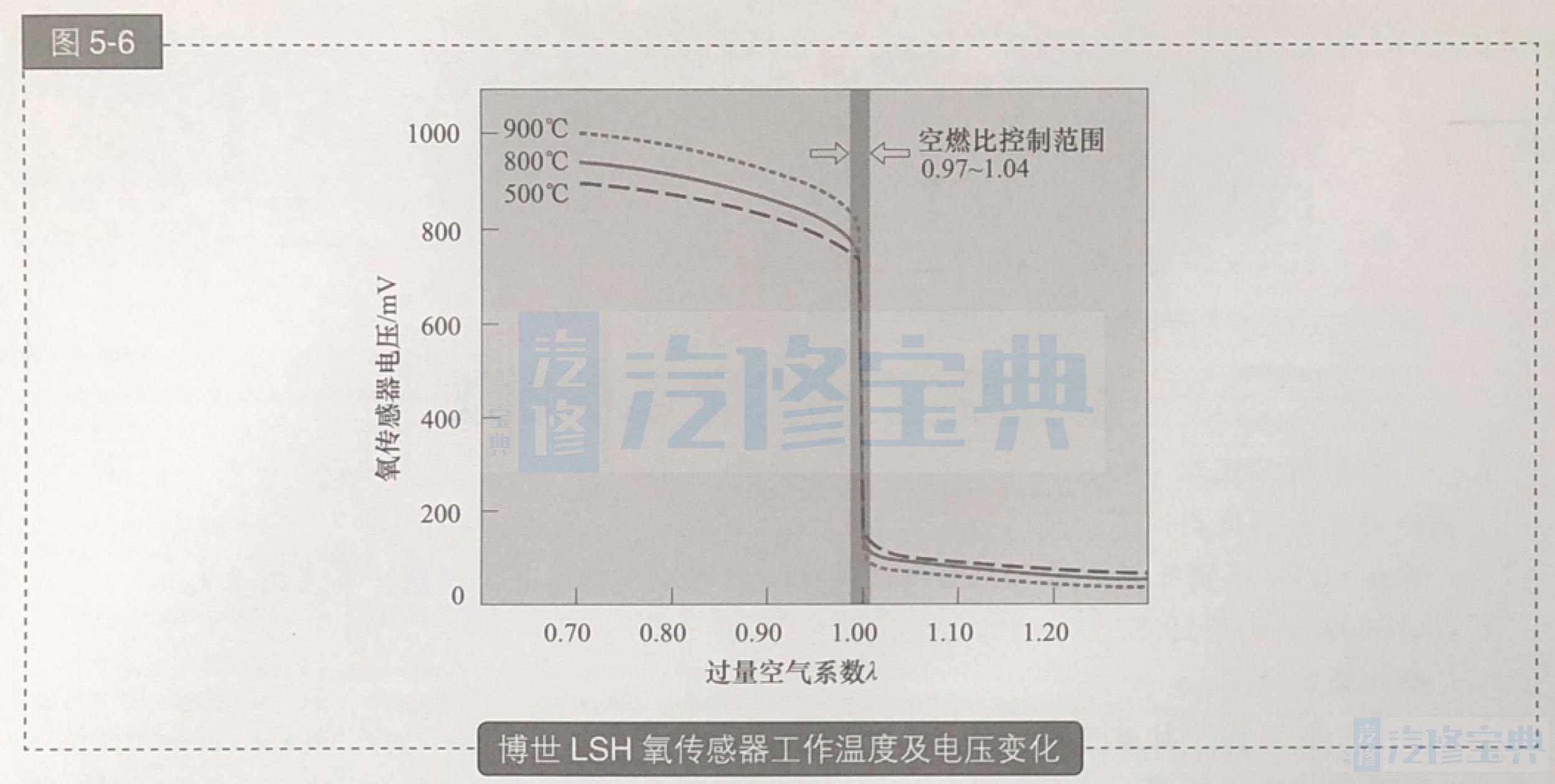

③LSH的工作温度。LSH氧传感器工作的起始温度超300℃,理想的工作温度是600℃,参见图5-6。为了在冷起动后达到快速达到工作、工作时的温度恒定,通常会使用氧传感器加热器控制其工作温度。

2)平板式氧传感器(LSF)。相对LSH氧传感器,LSF氧传感器有以下优点:缩短进入λ闭环控制的时间、稳定的控制性能、降低了加热频率、尺寸小和质量轻等。LSF外观参见图5-7,剖视图和工作原理参见图5-8。

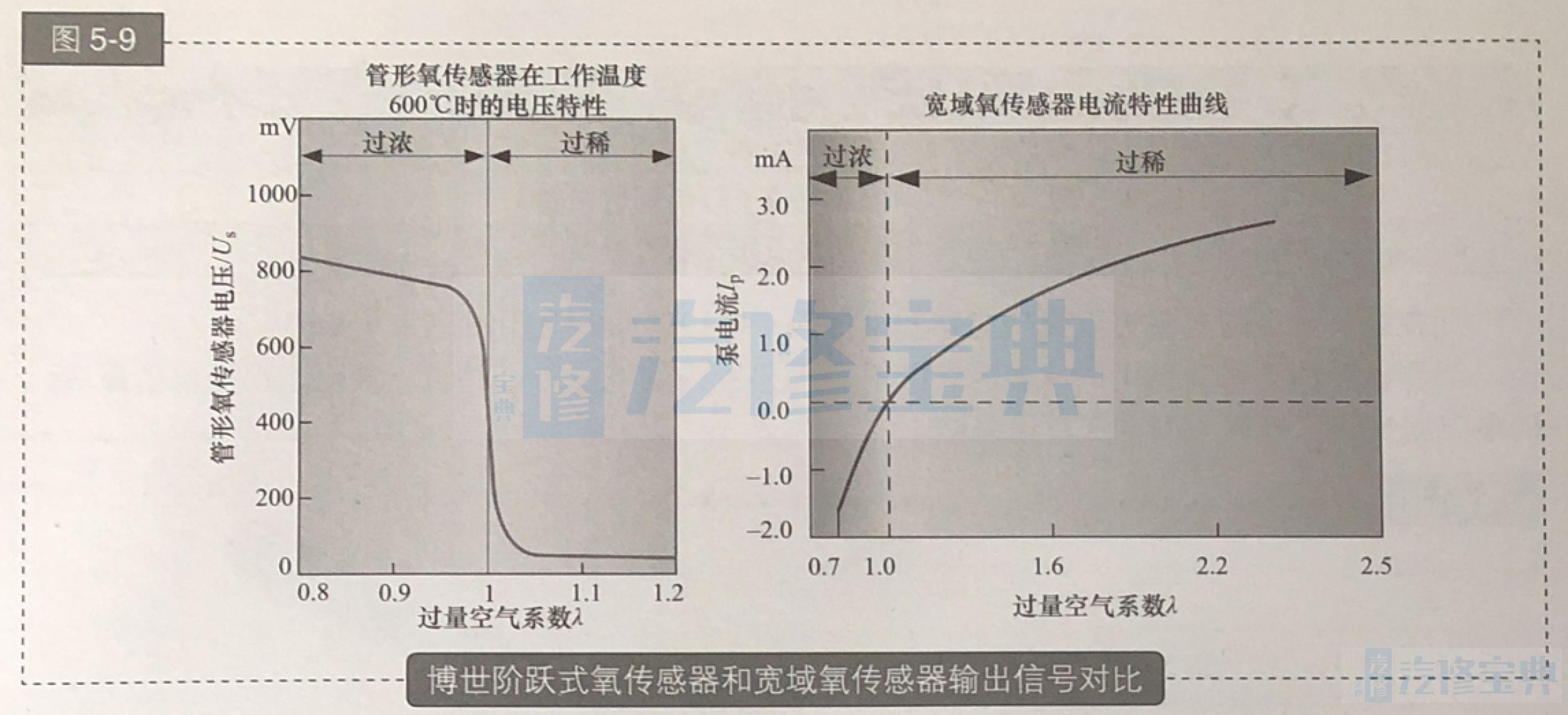

(2)宽域氧传感器(LSU)。

宽域氧传感器具有以下优点:

·能在=0.7~纯空气成分的宽范围内精确地给出连续的特征变化曲线,参见图5-9。

·<100ms的响应时间。

·结构紧凑结实。

·良好的抗老化、抗腐蚀、抗沉淀、抗中毒等能力。

·对路面冲击不敏感。

·双层保护套管。

·使用寿命>160000km。

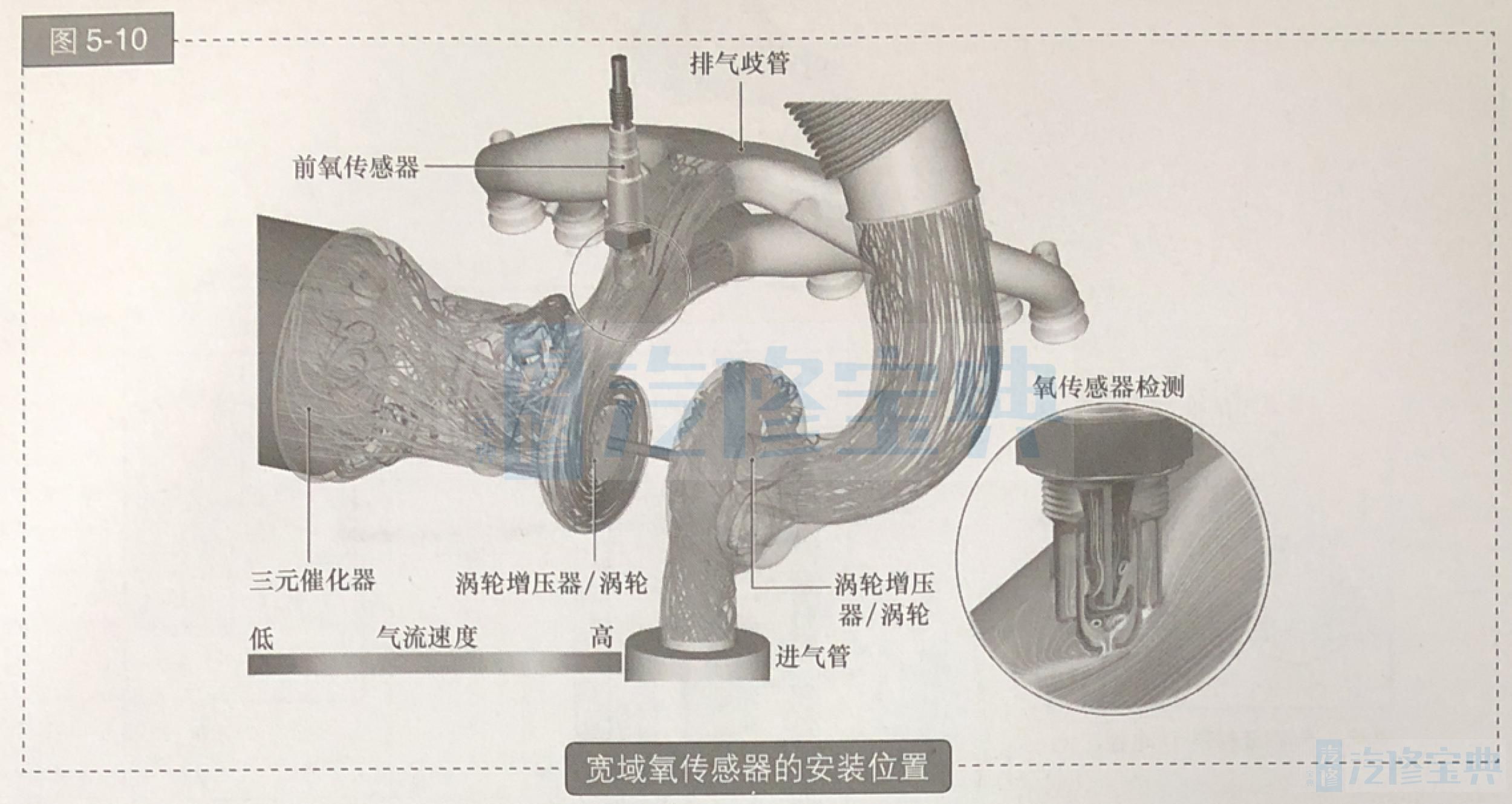

宽域氧传感器的安装位置见图5-10。

博世已生产多种型号的宽域氧传感器。常见的有LSU4.2、LSU4.9和 LSU ADV。现分别说明如下。

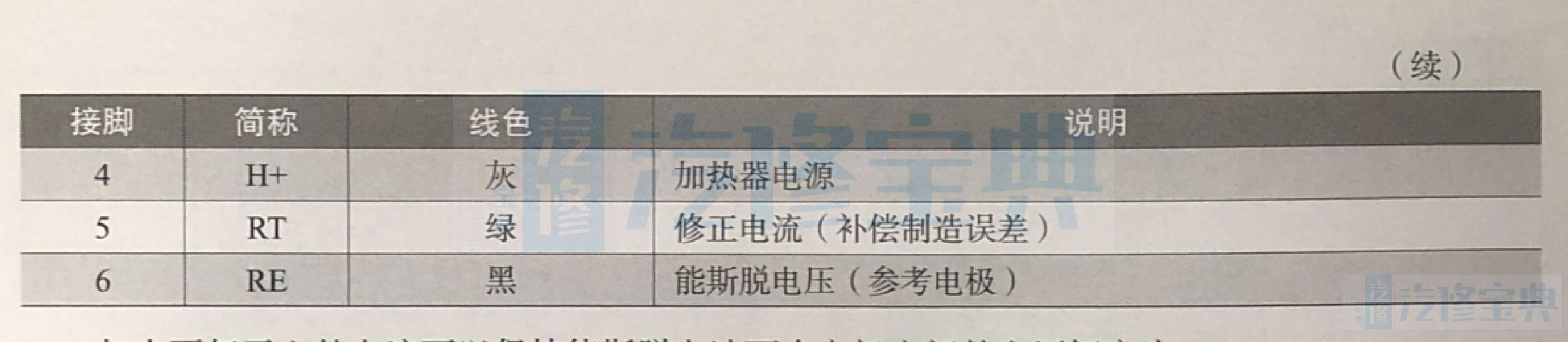

1)宽域氧传感器LSU4.2。宽域氧传感器在能斯脱电池的基础上增加了一个电化学元一泵氧元。在泵氧元开有排气检测进入孔,排气从此孔进入测试腔(扩散腔),参见图5-11。

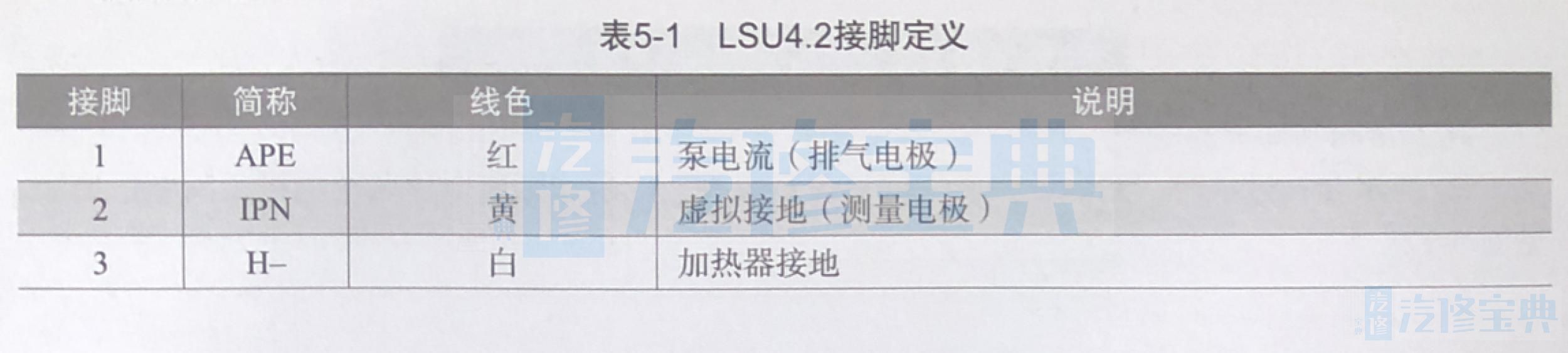

接脚定义如表5-1。

加在泵氧元上的电流可以保持能斯脱电池两个电极之间的电压恒定为450mV。

当测试腔内(排气侧)的氧多时,除氧;而当腔内的氧少时,供氧。从而使得提供给泵氧元的电流就反映了排气中的空气过量系数。

其工作原理如下。

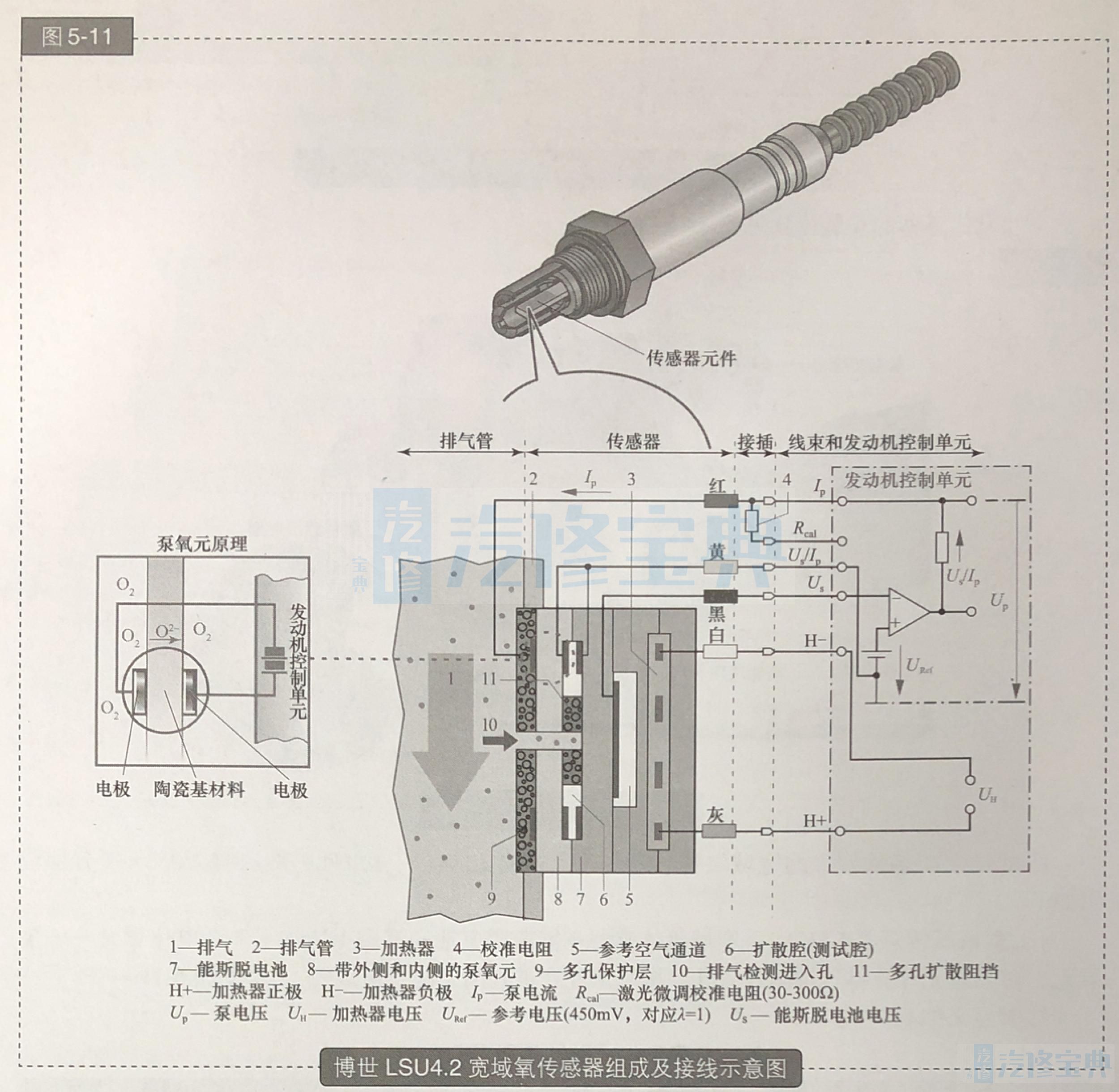

①当混合气过浓时,测试腔中废气的氧含量减少,此时能斯脱电池两个电极之间电压增加,见图5-12。

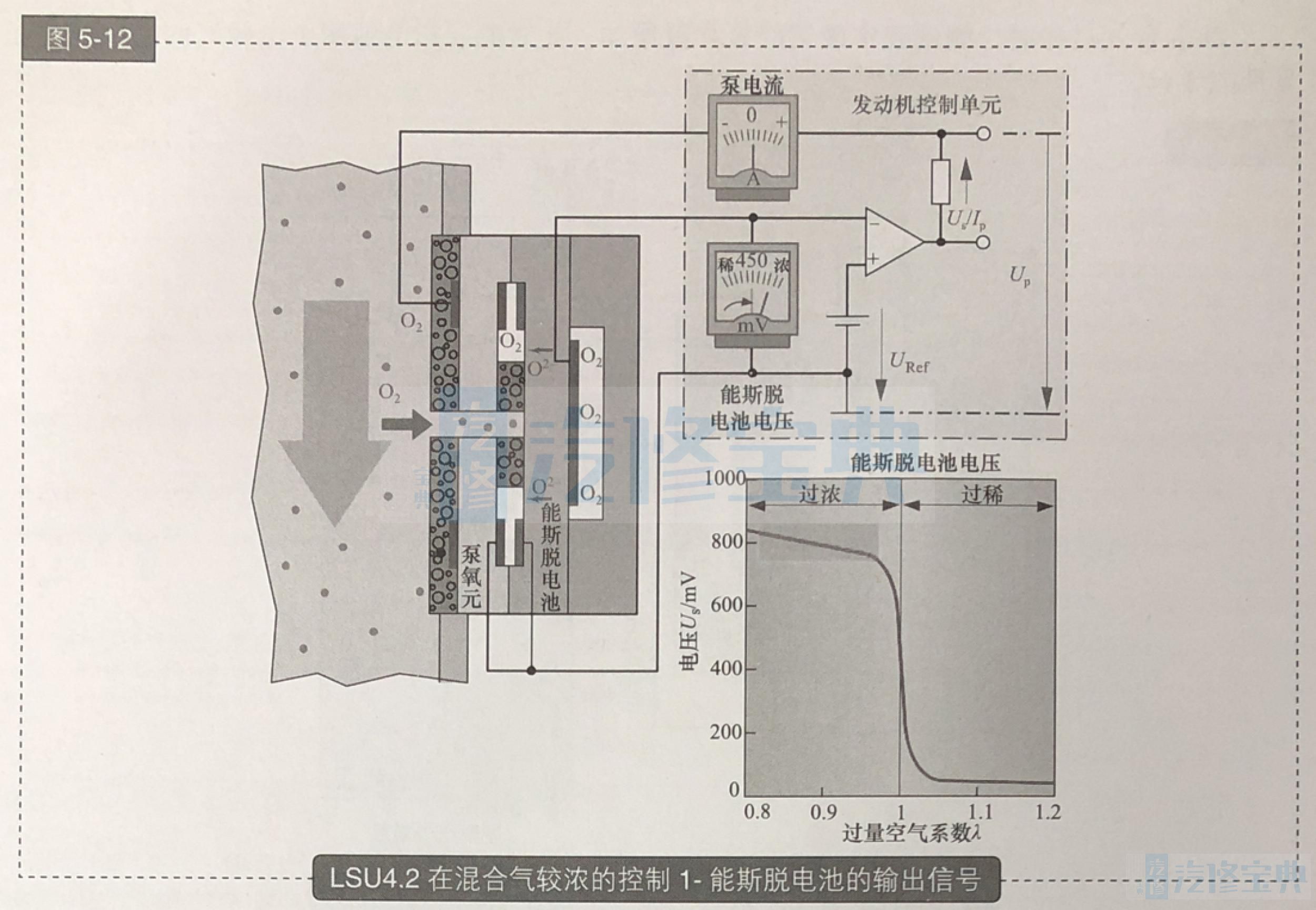

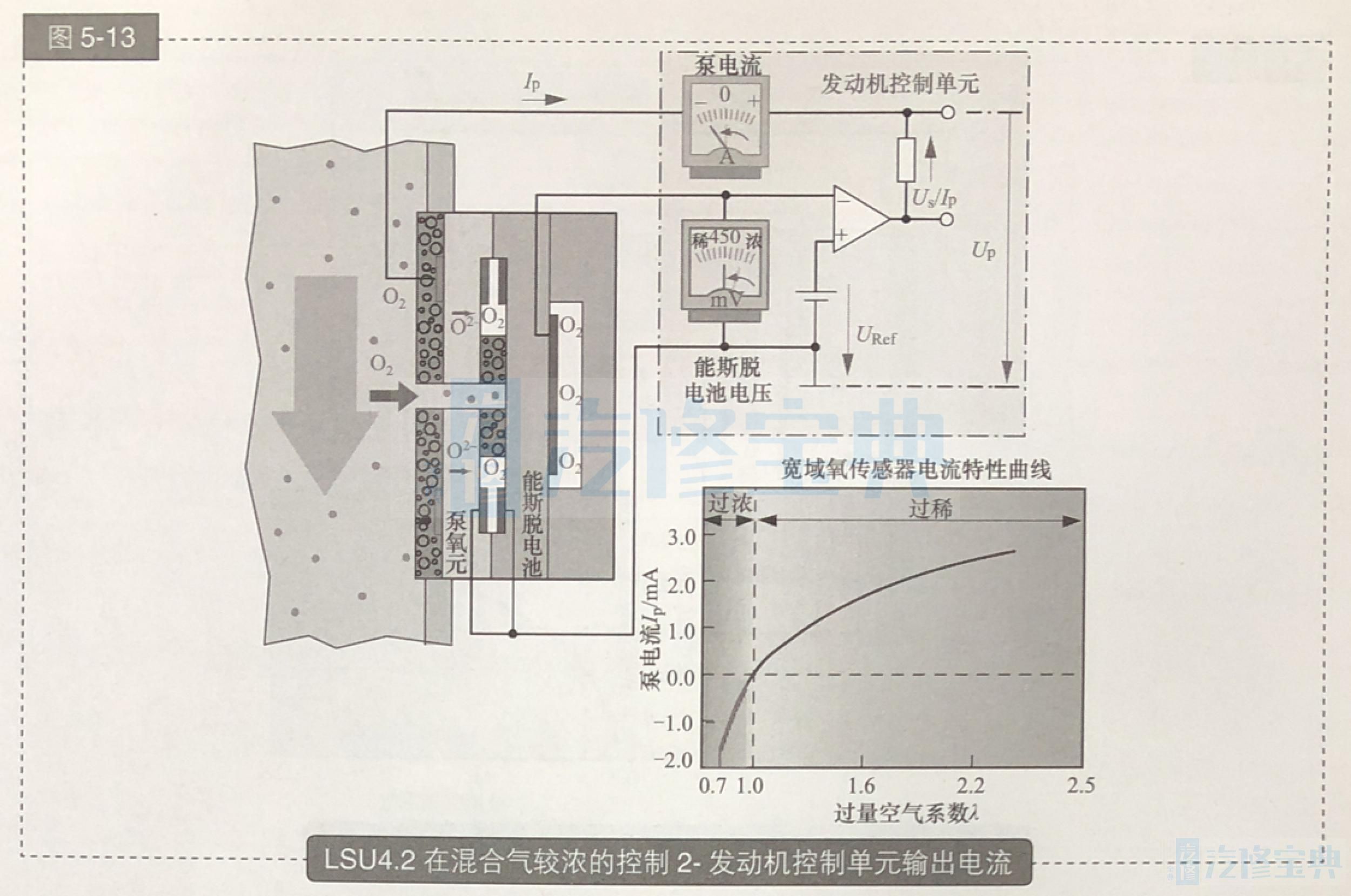

为保持能斯脱电池两个电极之间的电压恒定为450mV,此时发动机控制单元对泵氧元施加反向电流,参见图5-13。

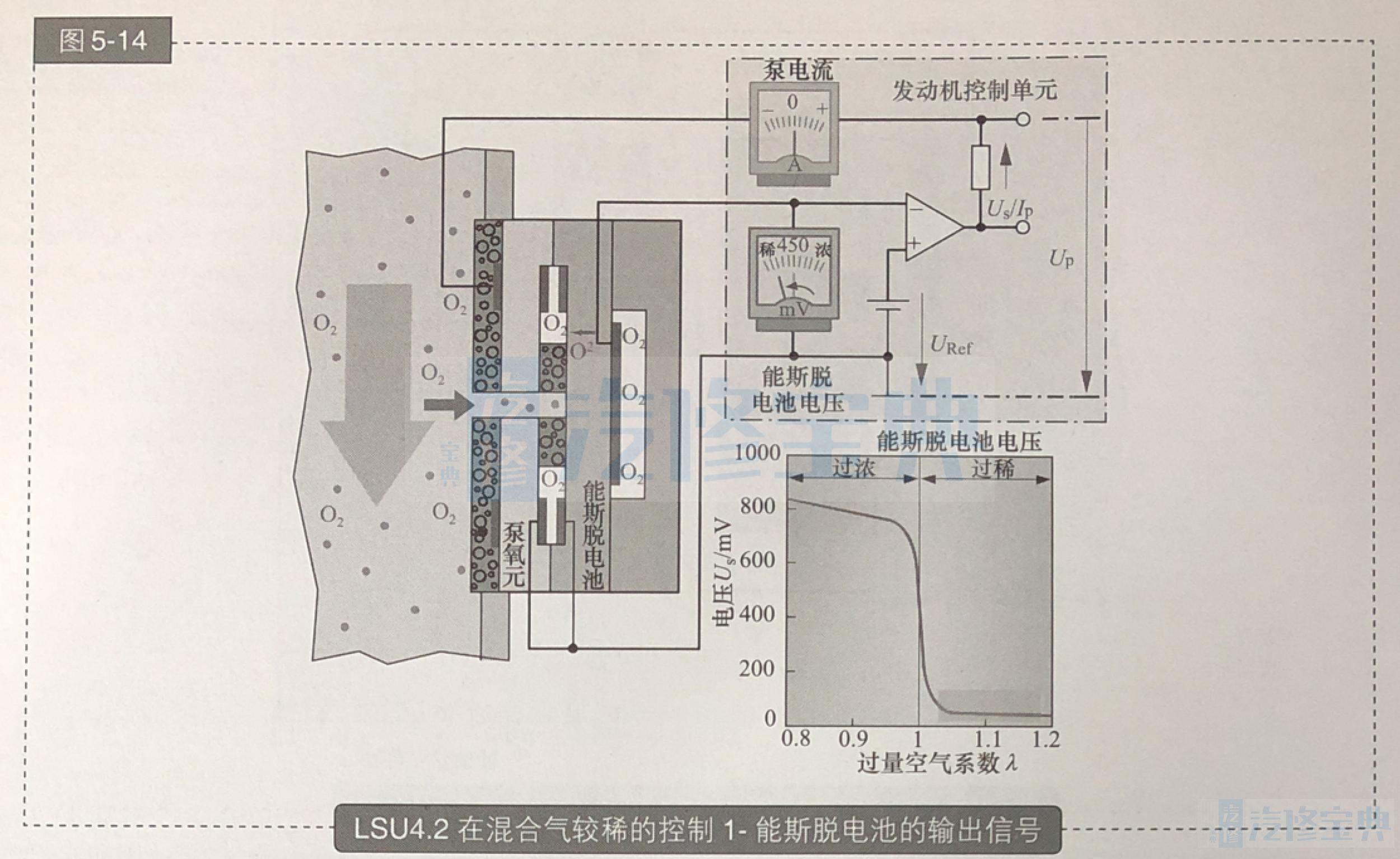

②混合气过稀时,测试腔中废气的氧含量增加,此时能脱斯电池两个电极之间电压减少,参见图5-14。

为保持能斯脱电池两个电极之间的电压恒定为450mV,此时发动机控制单元对泵氧元施加正向电流,参见图5-15。

2)宽域氧传感器LSU4.9。LSU4.9与LSU4.2最大的不同是:LSU4.9的参考源为参考泵电流,而LSU4.2使用的则是参考空气LSU4.2中参考空气的好坏直接影响了氧传感器的测量精度。由于在实车中,氧传感器周围的工作环境空气质量很差,参考室中的参考气体很容易被废气或其他污染源污染。一且参考气体被污染,氧传感器的特性曲线就会发生偏移(称“特性曲线下移”),这是LSU4.2在使用过程中遇到的最大问题。

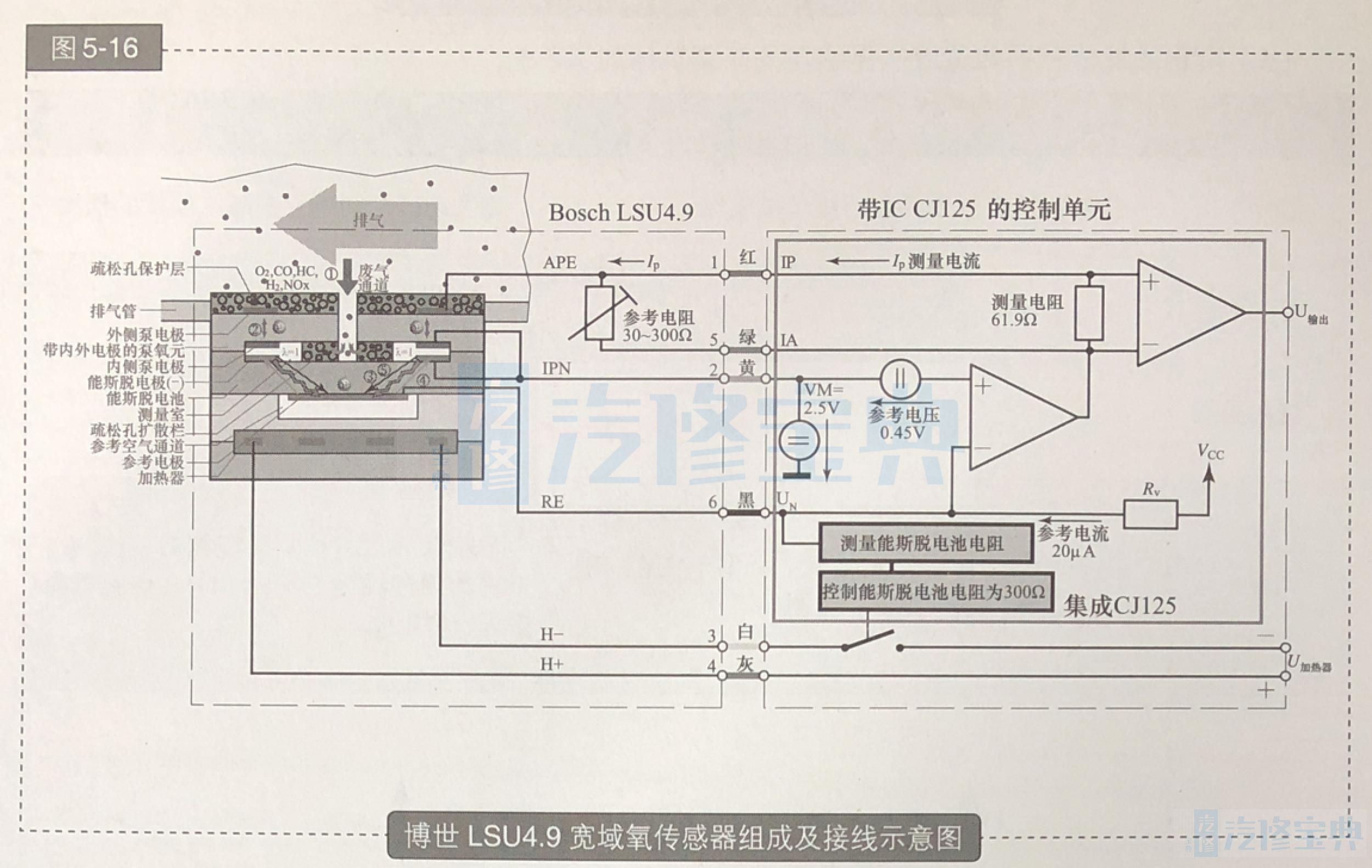

为了解决LUS4.2中的特性曲线下移,博世对氧传感器的内部构造进行了重新设计,就是我们现在经常使用的LSU4.9系列氧传感器。它的参考源不再是参考空气,而是一个与固定空燃比等效的参考泵电流,在氧传感器内部不再有任何形式的自然气体。所以最终的设计就变成:实际的泵电流与参考泵电流比较以保持监测室中的氧平衡。而实际的泵电流依然能够代表空燃比信号,只不过参考源不再是参考气体,而是一个标定好的参考泵电流。这个参考泵电流在任意的环境和时间里,都不会发生变化,这就保证了氧传感器的测量精度。这就是LSU4.2与LSU4.9的最根本区别。具体参见图5-16。

LSU4.9在汽油机领域已经得到了广泛的应用,因为它能测量更宽范围的空燃比,还有很好的可靠性和更高的测量精度,以及更快的响应时间。

)宽域氧传感器 LSU ADV。 LSU ADV的优点是响应更快和开始工作的时间更短(可短至5s),这样有利于在暖机过程中进一步降低排放。它的其他的优点包括:高温耐用性、寿命周期内高精确度、可选用不同的接插形状(因为不需要校准电阻)、减少车辆线束的复杂性和简化诊断。具体参见图5-17。

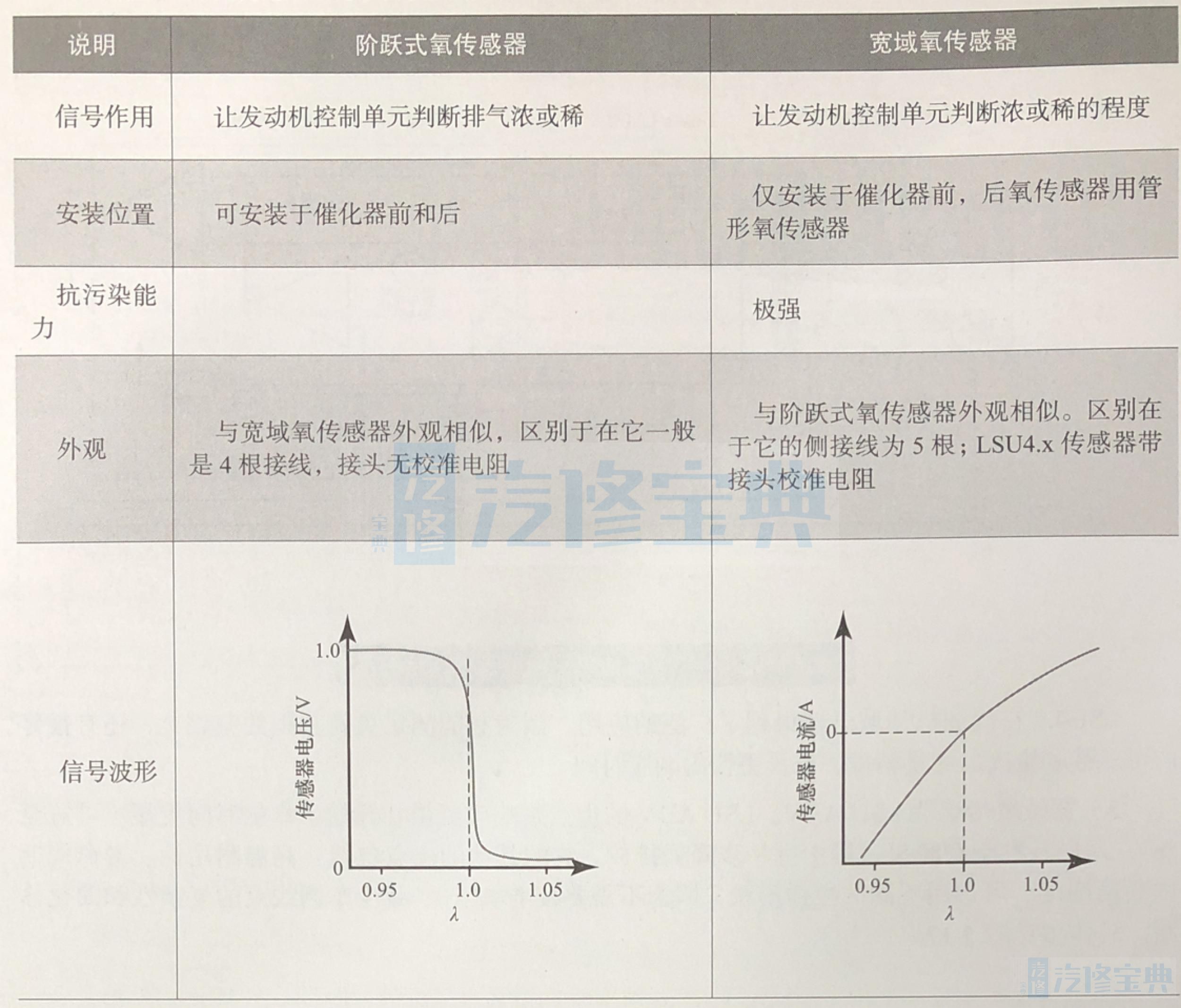

(3)阶跃式氧传感器和宽域氧传感器的区别具体如下。

2.空燃比闭环控制过程。

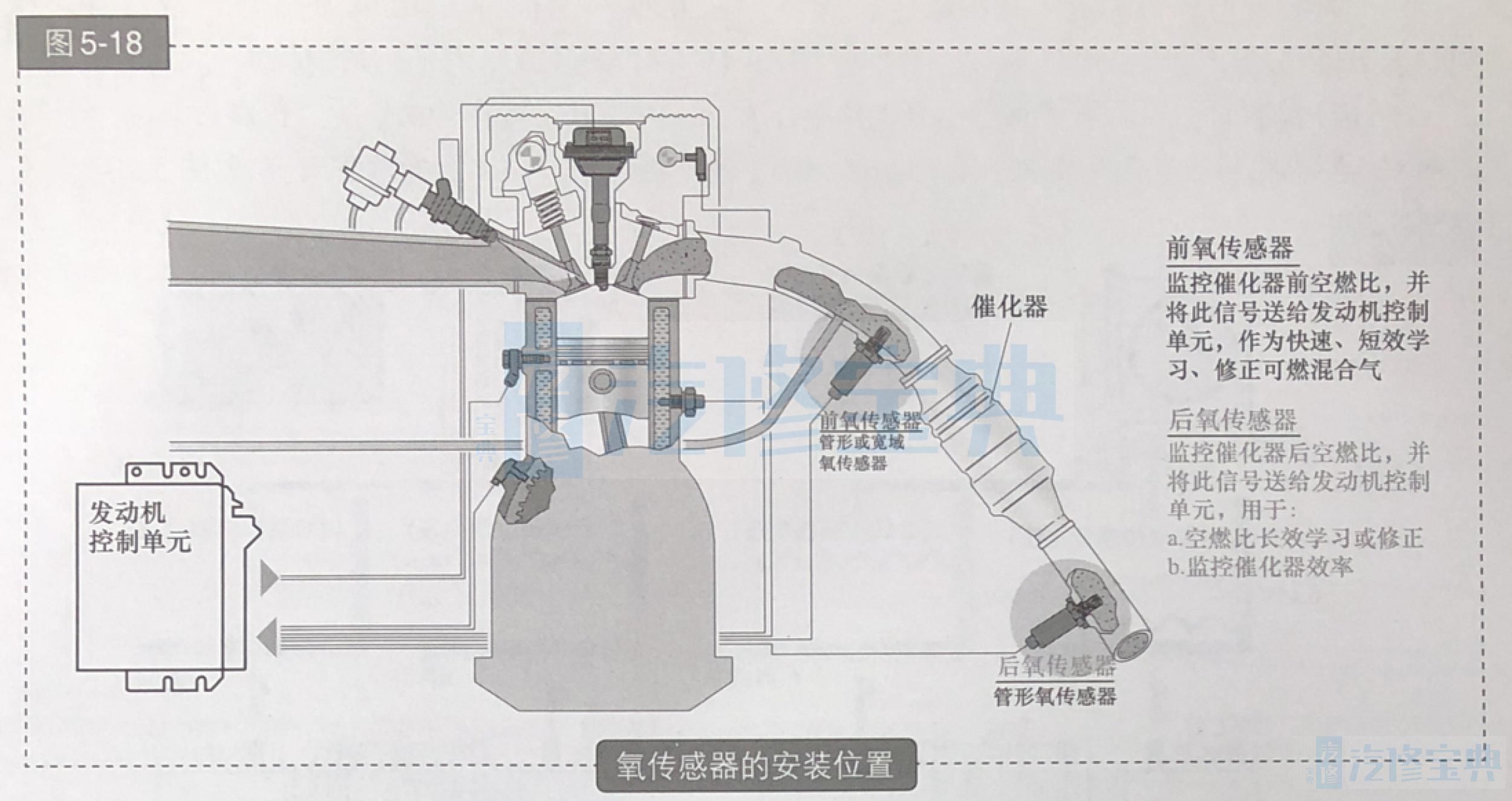

如果混合气的组成偏离了预定值,氧传感器可从排气中残余的氧含量识别出这种工况。发动机控制单元接收到相应的电压值或电流值进行混合气修正,参见图5-18。

当前氧传感器检测到排气中的氧含量过低时,表示供给的可燃混合气过浓,发动机控制单元减少燃油喷射。过一段时间后,如果氧传感器检测排气中的氧含量较少,喷油量就会增加。这样,混合气就会从稍浓到稍稀变化。

根据排气从燃烧室到氧传感器的距离,其控制频率在怠速时约为0.5Hz(周期为2s)。排气的流速加快,控制频率上升,参见图5-18。

老化或中毒的氧传感器会降低其检测的精度。劣化的氧传感器会导致反应时间(变化周期)变长,或传感器的电压变化曲线的漂移。

3.氧传感器监控。

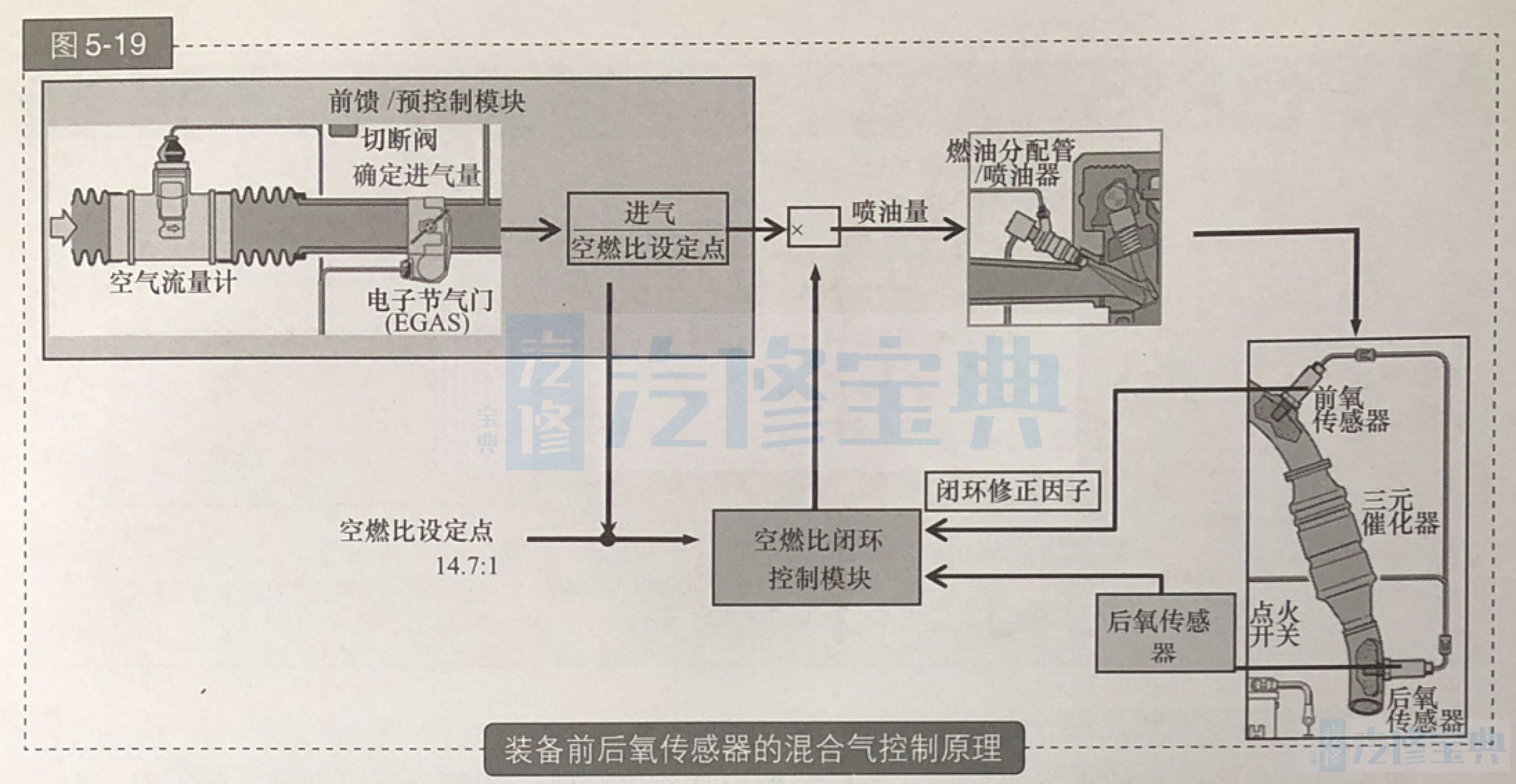

为满足排放要求,现在的车型基本上都采用前、后氧传感器的控制系统,参见图5-19。

前氧感器由后氧传感器辅助工作。后氧传感器检测的排气已经通过催化器转化,且达到化学平衡,所以可提供更准确的检测参数来适当修正前氧传感器提供的闭环控制数据。早期的控制理论认为,如果仅使用后氧传感器进行空燃比闭环控制,则由于后氧传感器离燃烧室距离过长所造成的时间滞后过多,而不可行。后氧传感器可修正前氧传感器变化、补偿前氧传感器的响应曲线。

(1)前、后氧传感器都采用阶跃式氧传感器。

1)氧传感器变化周期/老化监控。

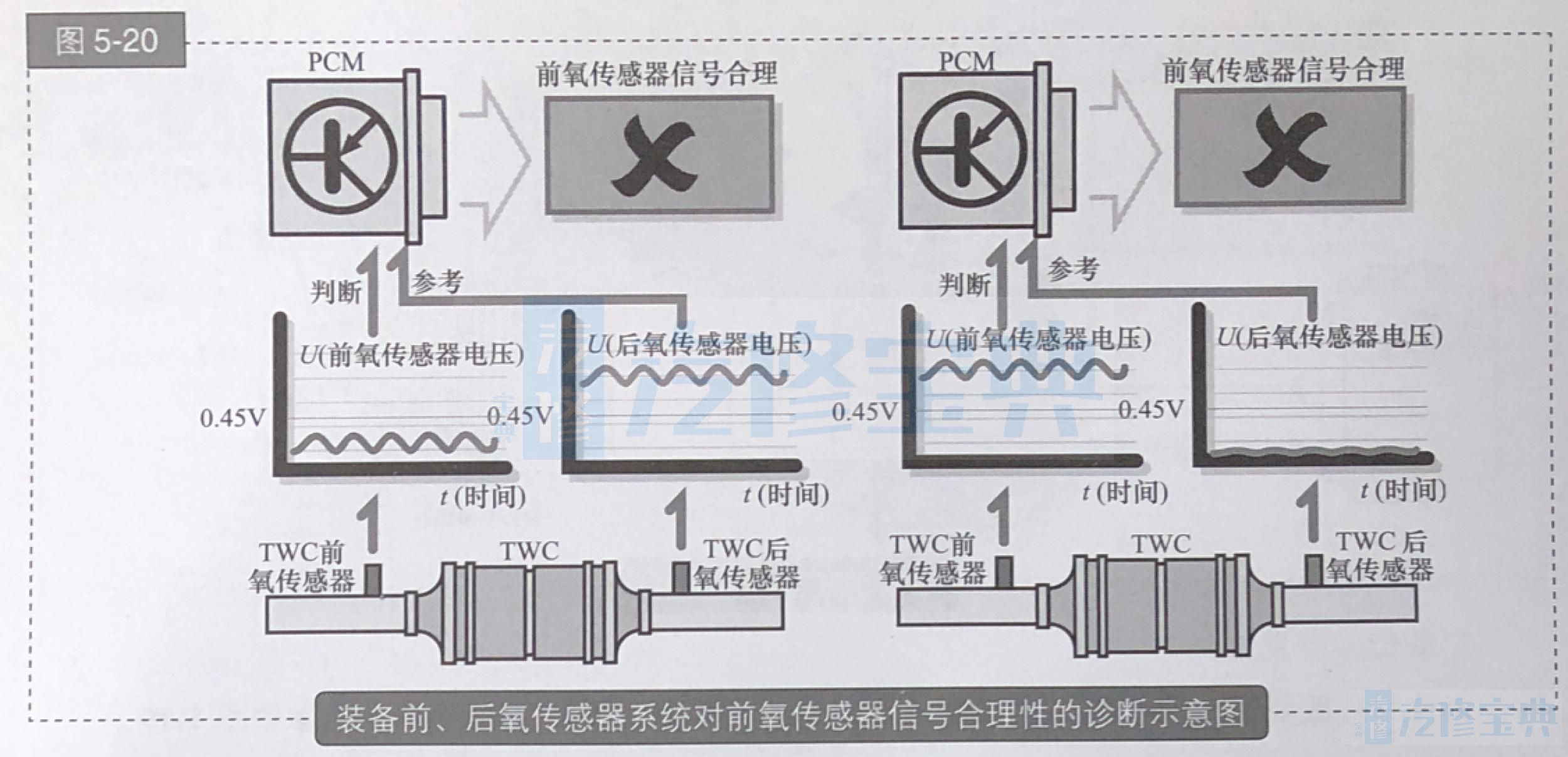

①P0130前氧传感器信号不合理。

故障条件:

→闭环控制时,当后氧传感器信号电路电压在20s内一直保持在>0.5V的“浓区域”内,但同时前氧传感器信号电路电压却被一直抑制在<0.4V的“稀区域”内(后浓前稀)。

闭环控制时,当后氧传感器信号电路电压在20内一直保持在<0V的“稀区域”内,但同时前氧传感器信号电路电压却被一直抑制在>0.6V的“稀区域”内(后稀前浓),参见图5-20。

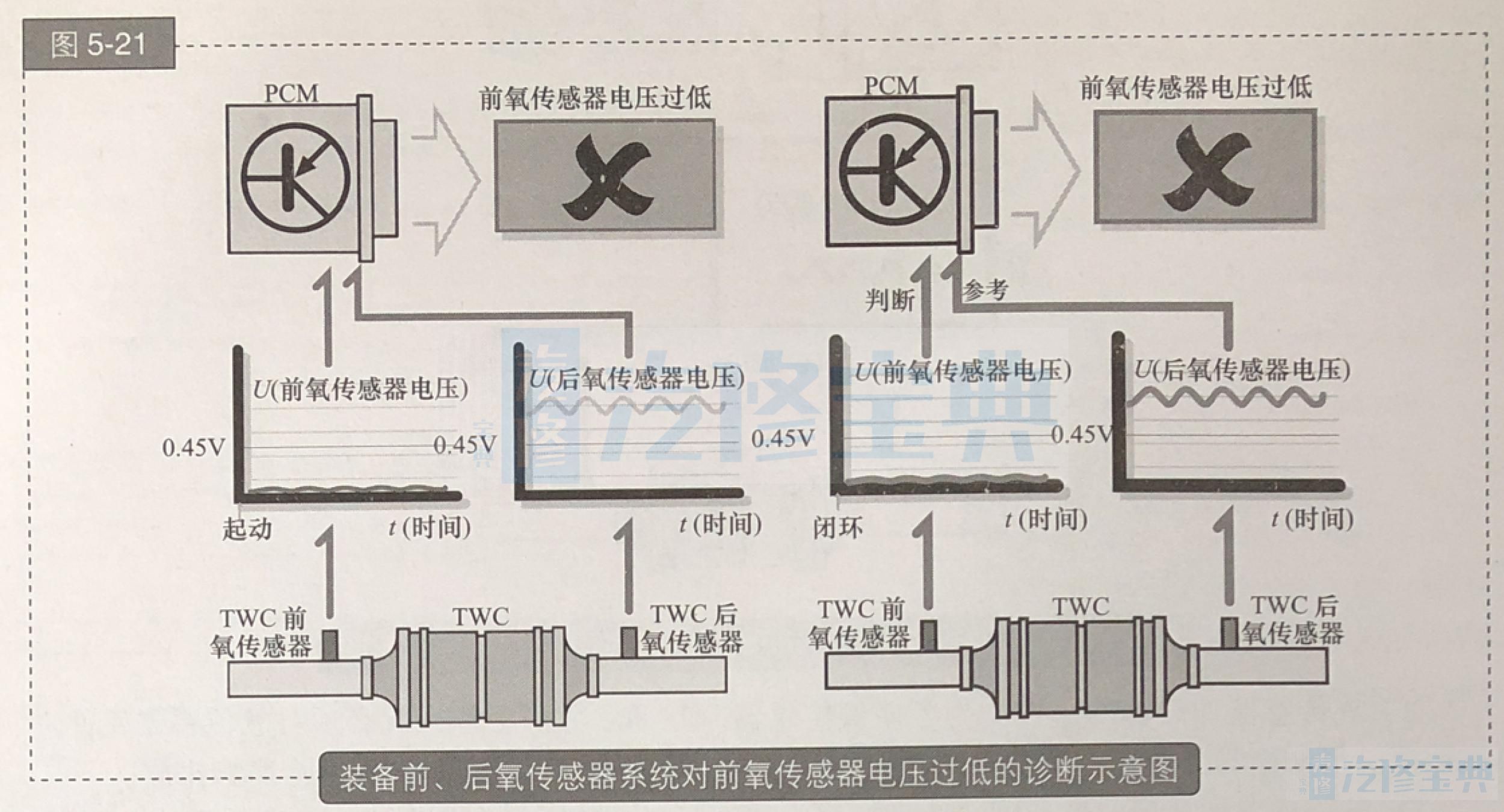

②P0131前氧传感器信号电路电压过低。

故障条件:

发动机经过充分冷却后进行重新起动时,系统发现前氧传感器信号电路电压<0.1V→闭环控制时,当后氧传感器信号电路电压在20s内一直保持>0.5V的“浓区域”内,但同时前氧传感器电路电压一直<0.V,参见图5-21。

③P0132前氧传感器信号电路电压过高。

故障条件:前氧传感器信号电路电压>1V,参见图5-22。

④P0134前氧传感器信号电路故障。

故障条件:前氧传感器信号电路电压一直限制在04~06V的“不工作区域”内,参见图5-23。

2)氧传感器加热器的监控。为了使氧传感器冷起动后尽快工作,就必须对氧传感器元件进加热。当加热器失效时,用于闭环控制的传感器信号就会延迟产生,这样就会影响排放。

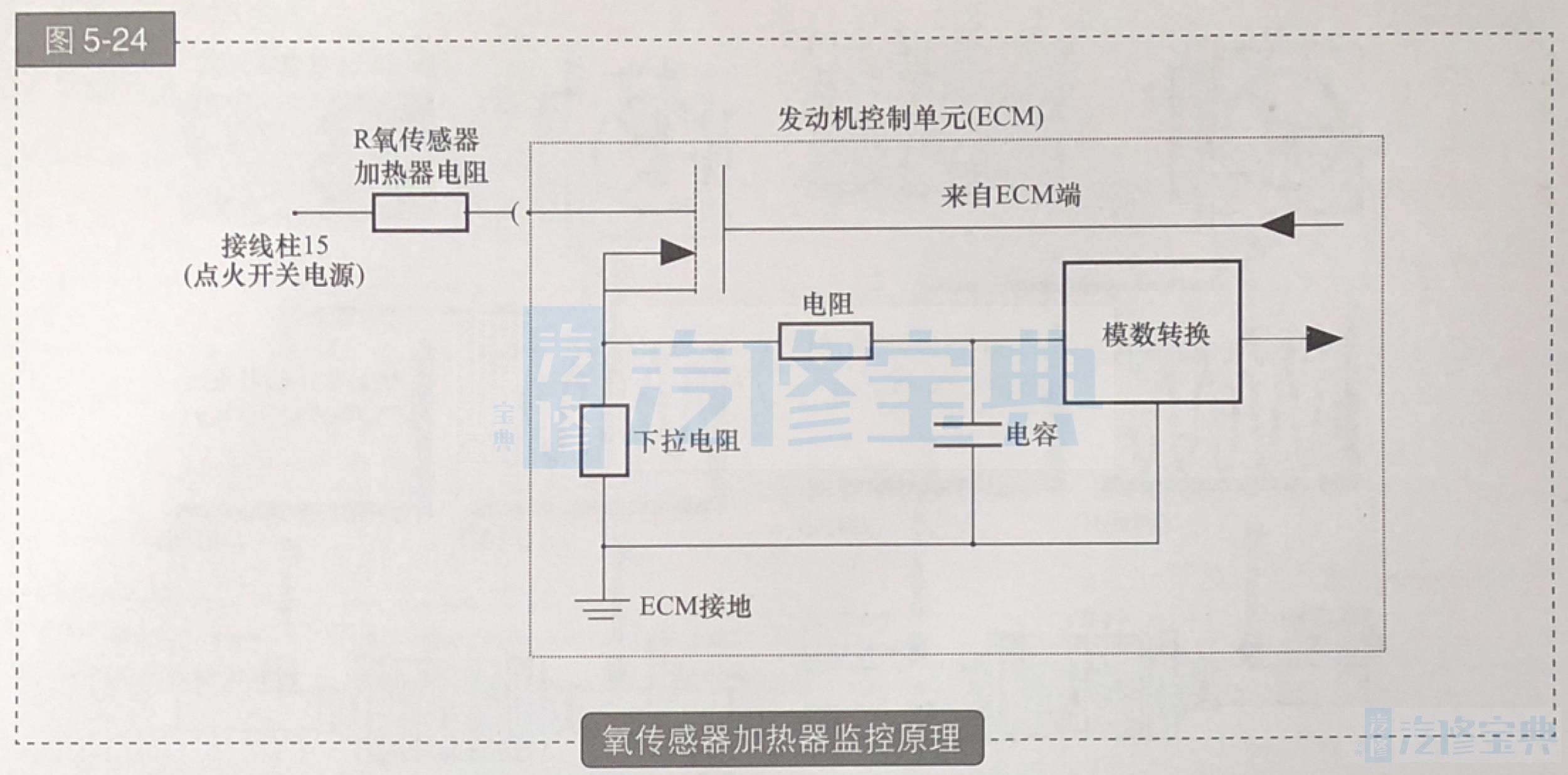

①氧传感器加热器监控原理。监控功能必须同时对氧传感器加热电流(通过分流的电压降)和加热器电压(加热器电源电压)进行检测,以计算氧传感器加热器的电阻。

这个监控功能一直进行,直到加热器稳定并且电流下降到一个稳态值,参见图5-24。

特点:

→ECM控制氧传感器加热器的工作。

→后氧传感器加热器分别有一个用于检测电流的下拉电阻。

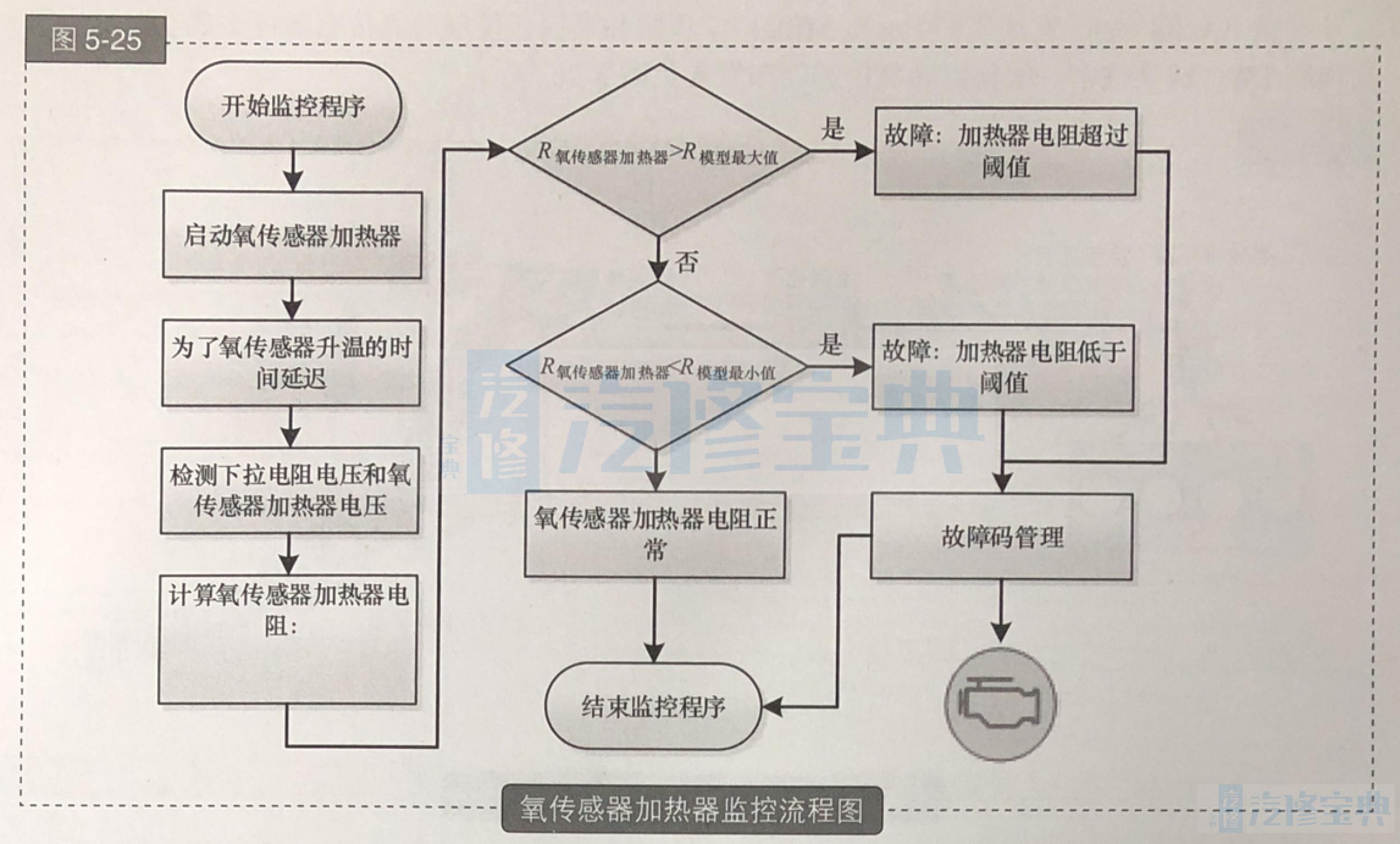

②氧传感器加热器监控流程图见图5-25。

③传感器线路监控。需要对前后氧传感器线路故障进行监控。

→电压不可信。

模数转换器电压值超过最大限值,可能是信号线短路到蓄电池正极。

模数转换器电压值低于最低限值,可能是信号线短路到接地线,短路到ECM地线。

→传感器电压不可信的原因。

当氧传感器加热后,如果模数转换器电压保持在一个特定的范围内,就会判断为氧传感器断路。

(2)前宽域氧传感器后阶跃式氧传感器。

缸内直喷氧传感器控制包括一个宽域氧传感器的前氧传感器和一个阶跃式氧传感器的后氧传感器。

1)氧传感器在以下前提条件下进行多个信号监控程序:

①发动机工作在特定的转速/负荷特性曲线图范围内。

②模型催化器温度在目标值以上。

2)前宽域氧传感器监控前必须进行以下检查。

①P0030:检查前氧传感器加热器连线。通过监控氧传感器信号来判断加热器与能斯脱电池线路间是否短路。如果发生短路,氧传感器的波形振幅会发生变化,并且其变化频率与加热器的占空比一样。

②P0133:检查氧传感器的响应。氧传感器可能由于老化、加热器故障或受污染导致其动态特性发生改变,ECM是通过实际的波形振幅比与存储值进行对比做出判断的。

③P0130:检查氧传感器工作和信号合理性。前氧传感器的电压值与后氧传感器进行对比此外,还对氧传感器的电压范围进行监控。它是通过混合气过浓、空燃比=1和过稀三种工况进行检测,此时后氧传感器也应随之变化。

(3)单后阶跃式氧传感器。

装备EA888 Gen2发动机的 Bosch MED17.5迈腾和昊锐,使单后氧传感器可实现空燃比控制和判断TWC转换效率。催化器和氧传感器布置参见图5-26。

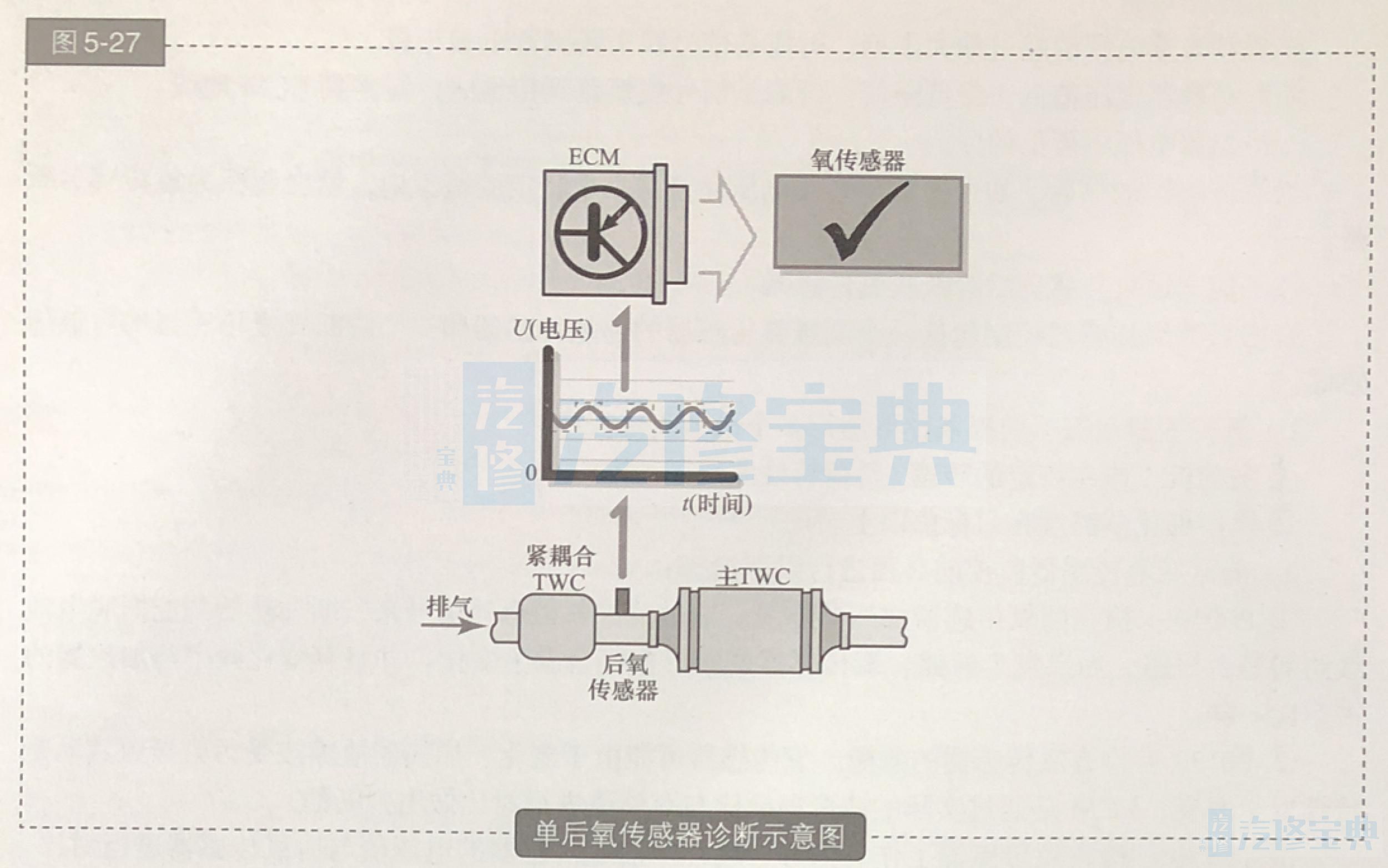

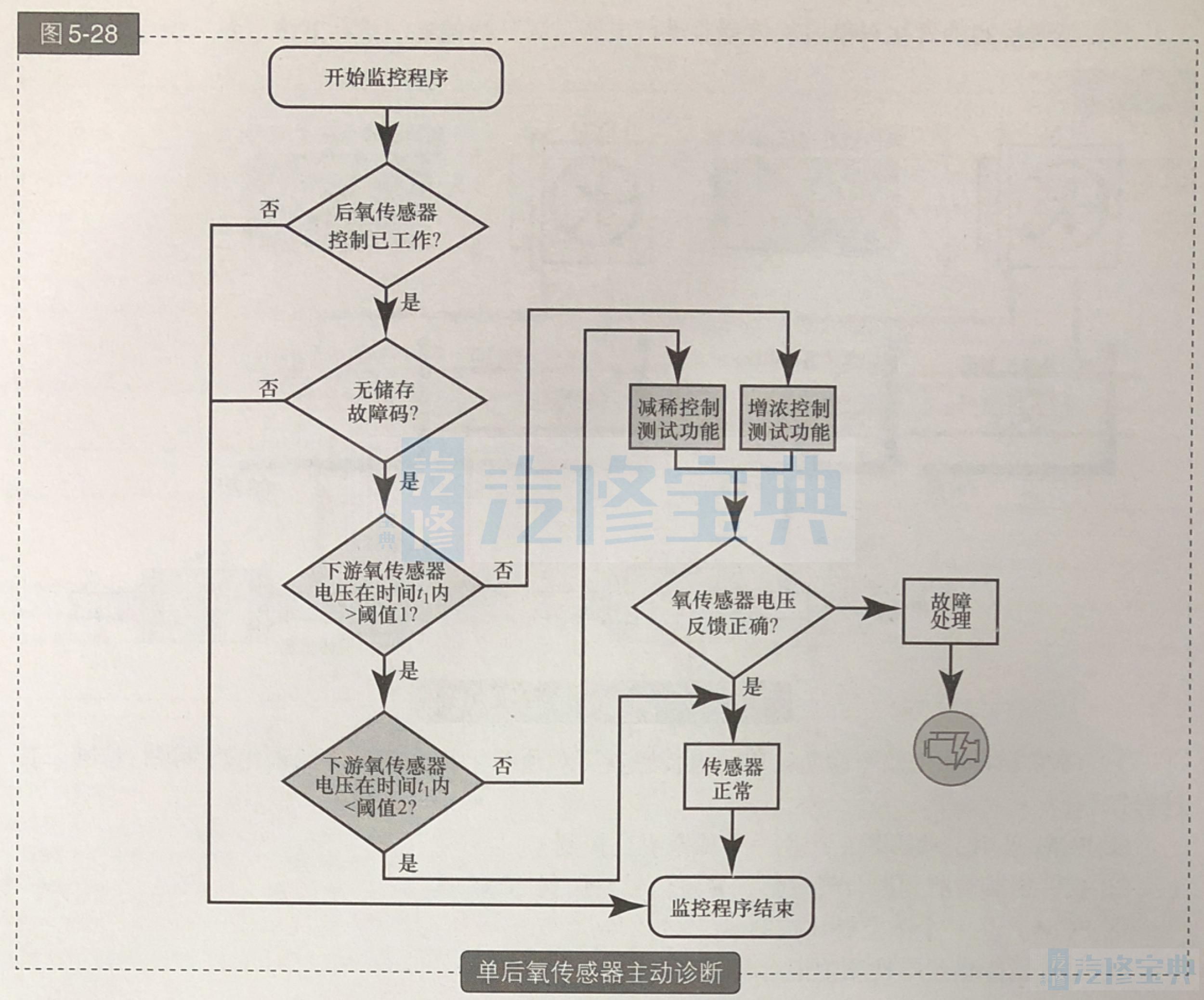

1)氧传感器波形振幅诊断。此功能是监测预催化器后氧传感器的输出电压变化,是否一直在目标值范围内,参见图5-27。

如果氧传感器电压无变化,监控程序结束,并记忆故障码。

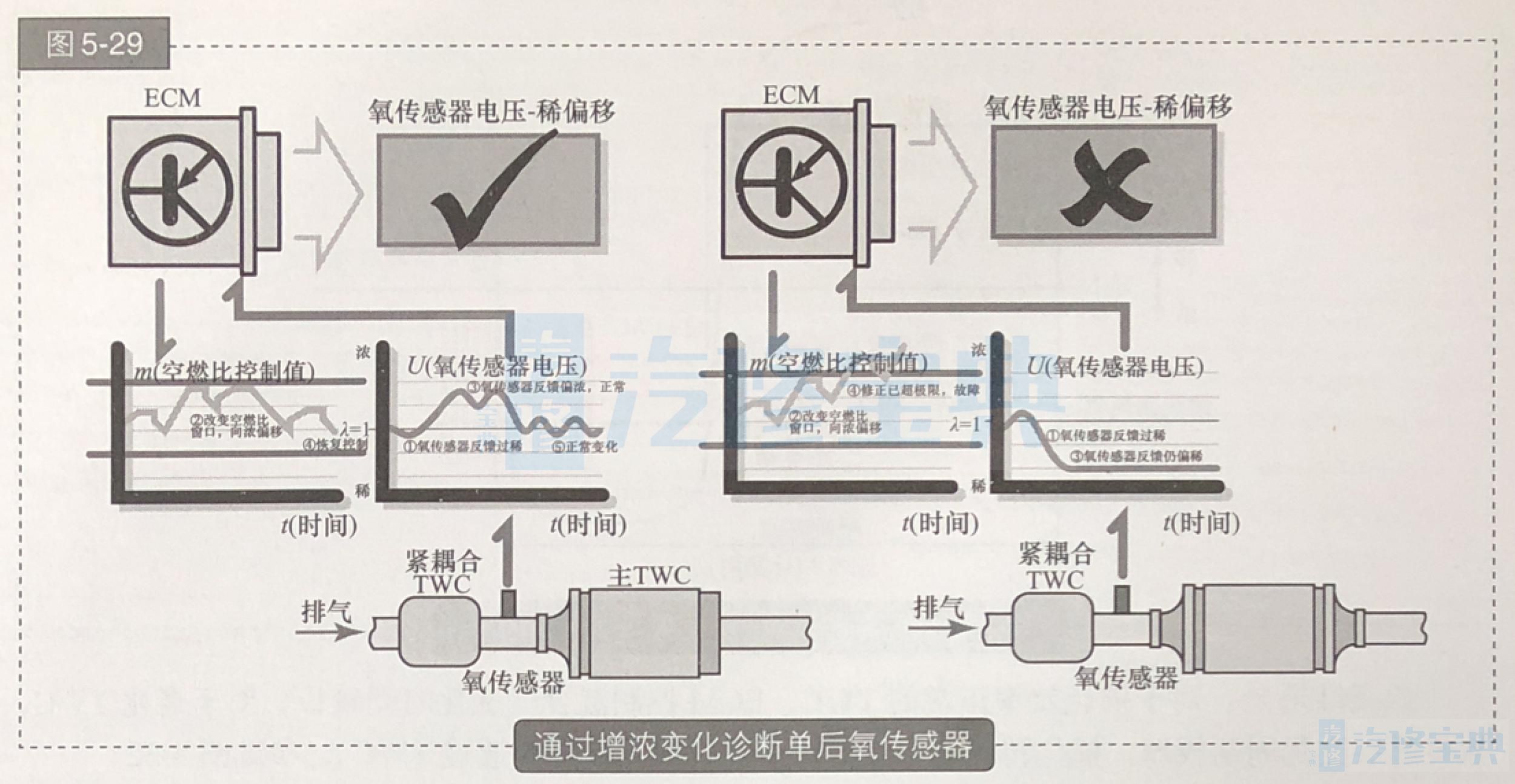

通过增浓控制的变化对单后氧传感器进行电压过低一稀偏移的诊断方法,参见图5-29。

通过减稀控制的变化对单后氧传感器进行电压过高一浓偏移的诊断方法,参见图5-30。

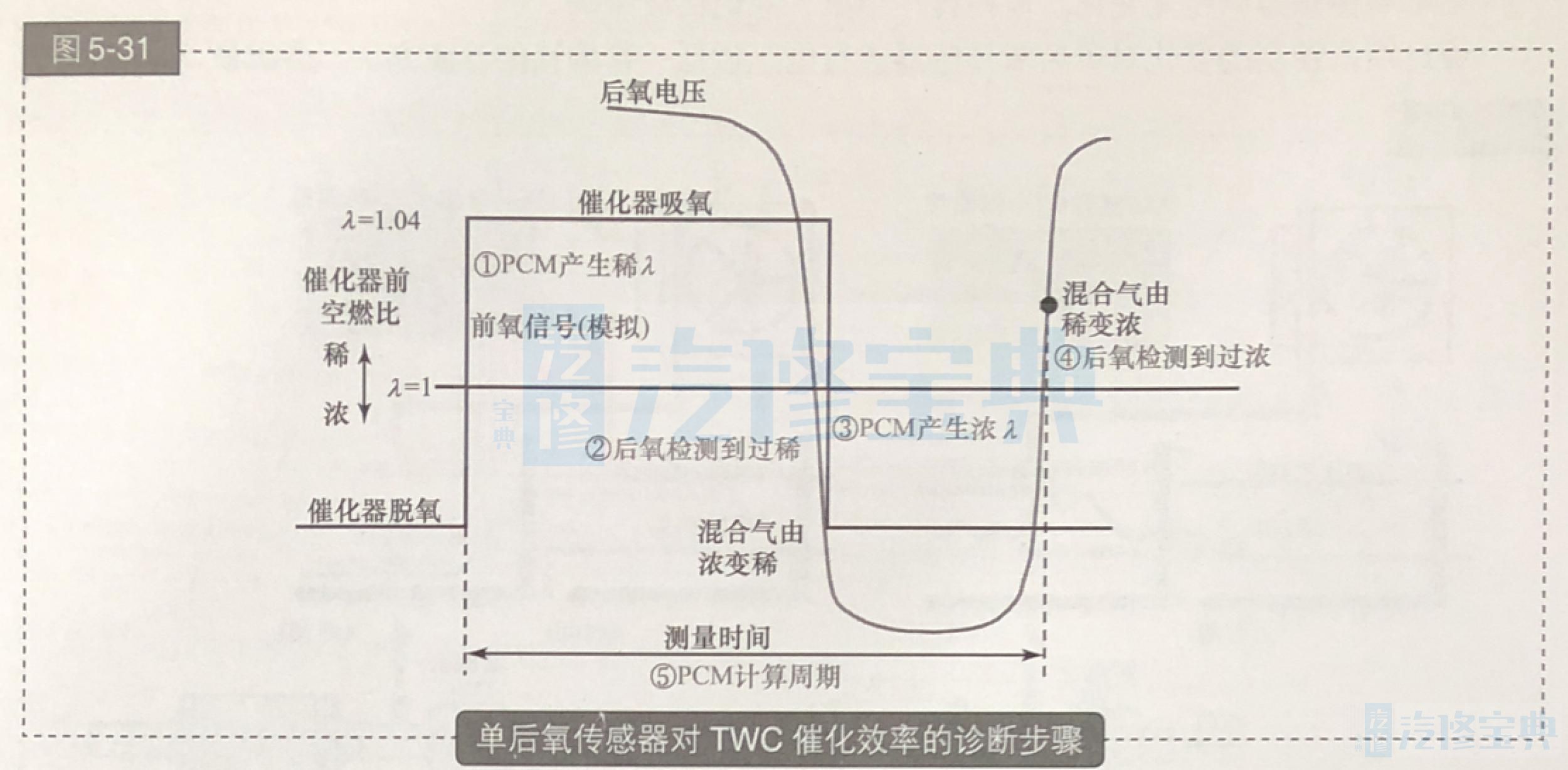

3)TWC诊断催化效率诊断。单后氧传感器可对预催化器(TWC)的催化效率进行诊断。其过程如下:

①PCM采用主动诊断:产生一个稀空燃比控制。

②氧传感器检测到混合气过稀,并将信号发送到PCM。

③PCM产生一个浓空燃比控制。

④此时氧传感器应检测浓混合气。

⑤PCM记录这个稀/浓变化的周期,参见图5-31。

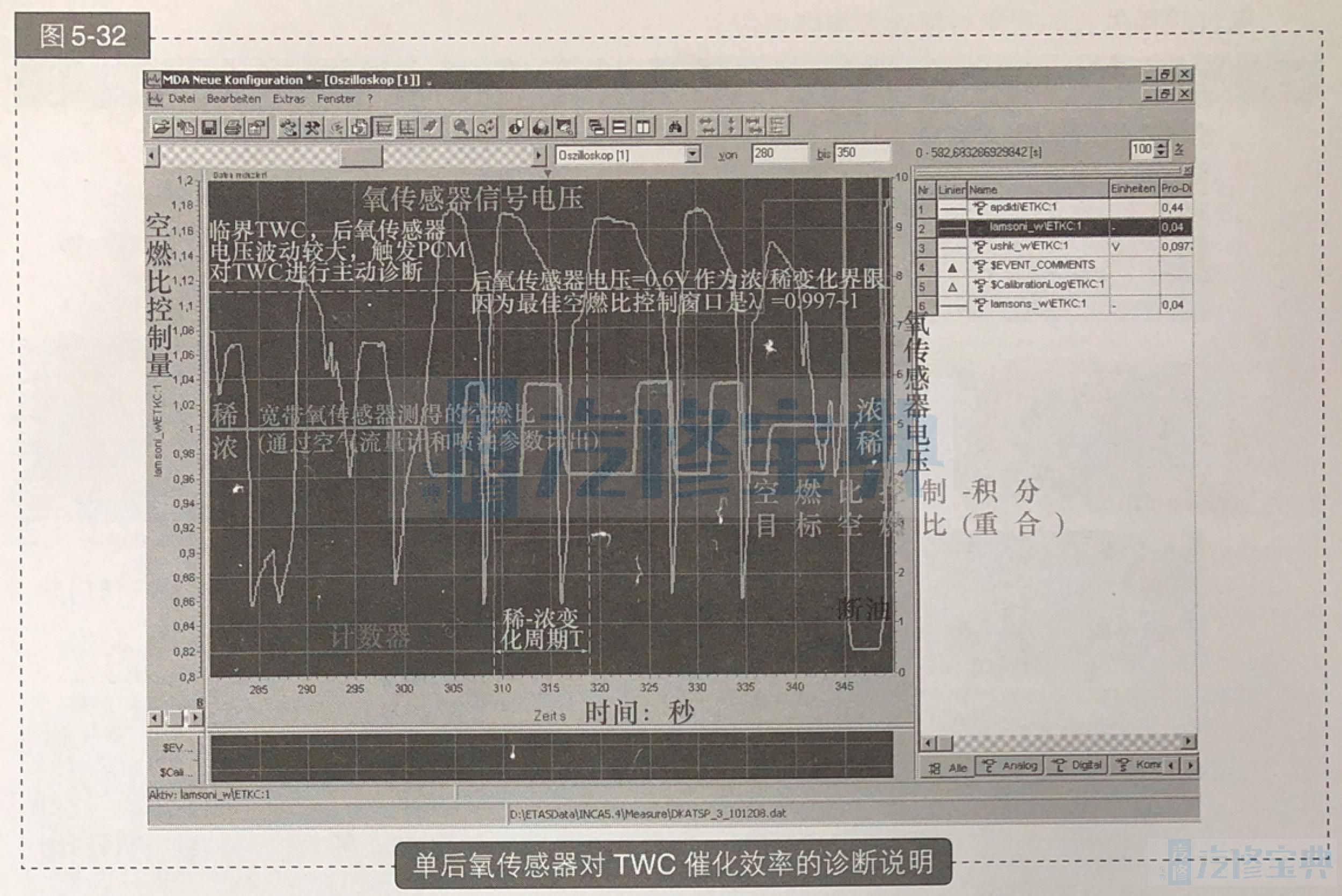

诊断结果是:对于催化效率正常的TWC,ECM控制混合气变化时间较长;对于老化TWC氧传感器变化周期较短,催化转化效率较低(可理解为排气直接通过TWC),参见图5-32。

为实现对失效催化器的诊断,将上面实际测量结果(也就是浓/稀变化测量时间)与OBD限值转化器测量时间(此值在标定时以特性曲线的形式存入ECM中)进行比较。

如果测量时间小于OBD限值的转化器参考时间,将记录故障信息。