歧管喷射和缸内直喷技术各有优缺点,为了发挥这两种喷射方式的优点,实现更高的燃烧效率和更宽泛的良好动力性,推出了复合喷射技术。复合喷射的基本构思是将发动机每个循环所需的燃油量分为两部分进行喷射:一部分如进气歧管喷射方式,由进气歧管进入缸内,该部分燃油在进气歧管中与空气形成均质稀混合气分布在整个燃烧室内:另外一部分由缸内喷油器直接喷入燃烧室内,该部分燃油将火花塞附近的混合气适当加浓,达到在发动机不同负荷下,实现最理想的空燃比或者过量空气系数。 对于采用复合喷射技术的发动机,在发动机启动工况下,缸内混合气主要是直喷喷油器的燃油和进气管的空气混合,利用涡流的运动进行混合气的传播,可以实现启动迅速,汽油雾化程度较好,不需要像进气歧管喷射汽油发动机一样大量喷射汽油,导致混合气极浓,HC的排放增加,利用缸内直喷冷启动产生的未燃HC排放可进一步降低。在中等负荷工况,气缸内的混合气由两部分组成。 部分是由进气管进入的优质均质混合气,汽油的雾化和蒸发传播效果好,保证火

花塞远端不会发生熄火现象:再由缸内喷油器提供另一部分燃油,形成火花塞处较浓混合气,利于火核形成并传播。这种复合喷射就改变了原先浓混合气占多数的局面,形成气缸内占主体的是均质的混合气,火花塞旁边小部分浓混合气的状态,基本达到了理论混合气的数值,解决了直喷汽油机易出现的混合气局部过浓和局部过稀所带来的未燃HC排放问题。

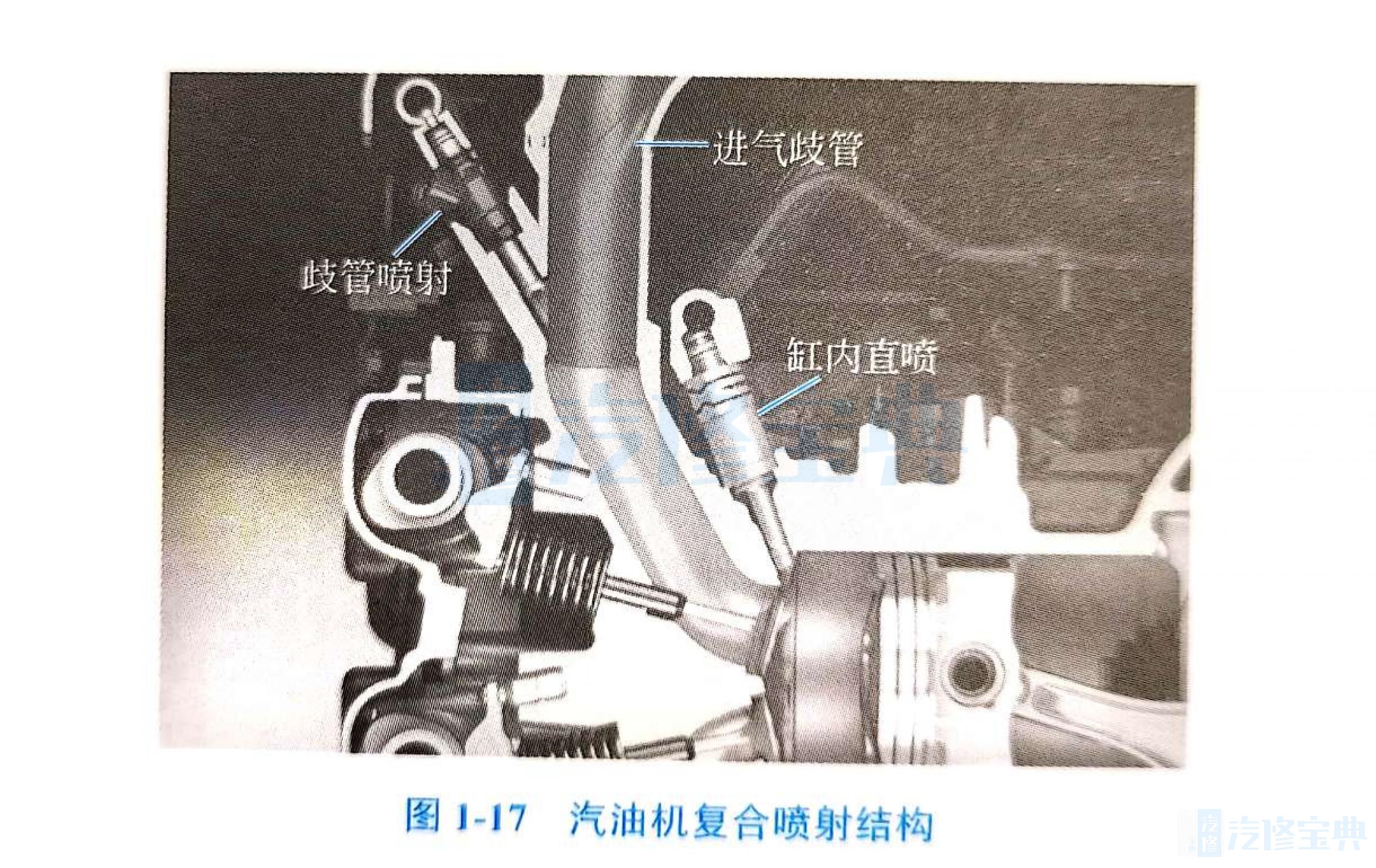

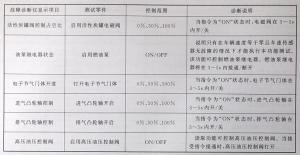

日本丰田公司推出的复合喷射系统D-4S,即歧管喷射+缸内直喷双喷射系统如图1-17所示。

冷启动/怠速/低负荷使用歧管喷射,中等负荷两套喷射系统协调工作,高负荷采用缸内直喷。这样的配合既解决了缸内直喷发动机低转速、低负荷下容易积炭的问题,又提高了发动机在高负荷下的动力输出效率,且歧管喷油可以混合得更加充分,而且可以清洗气道,避免气道、气门积炭及活塞顶部积炭的形成,减少氮氧化物排放等问题:另外,混合喷射模式,可以调配出两种不同浓度的油气混合物,进一步提升燃油利用率。总之,D4S喷射系统可以实现动力和转矩的提升,以及良好的燃油经济性。

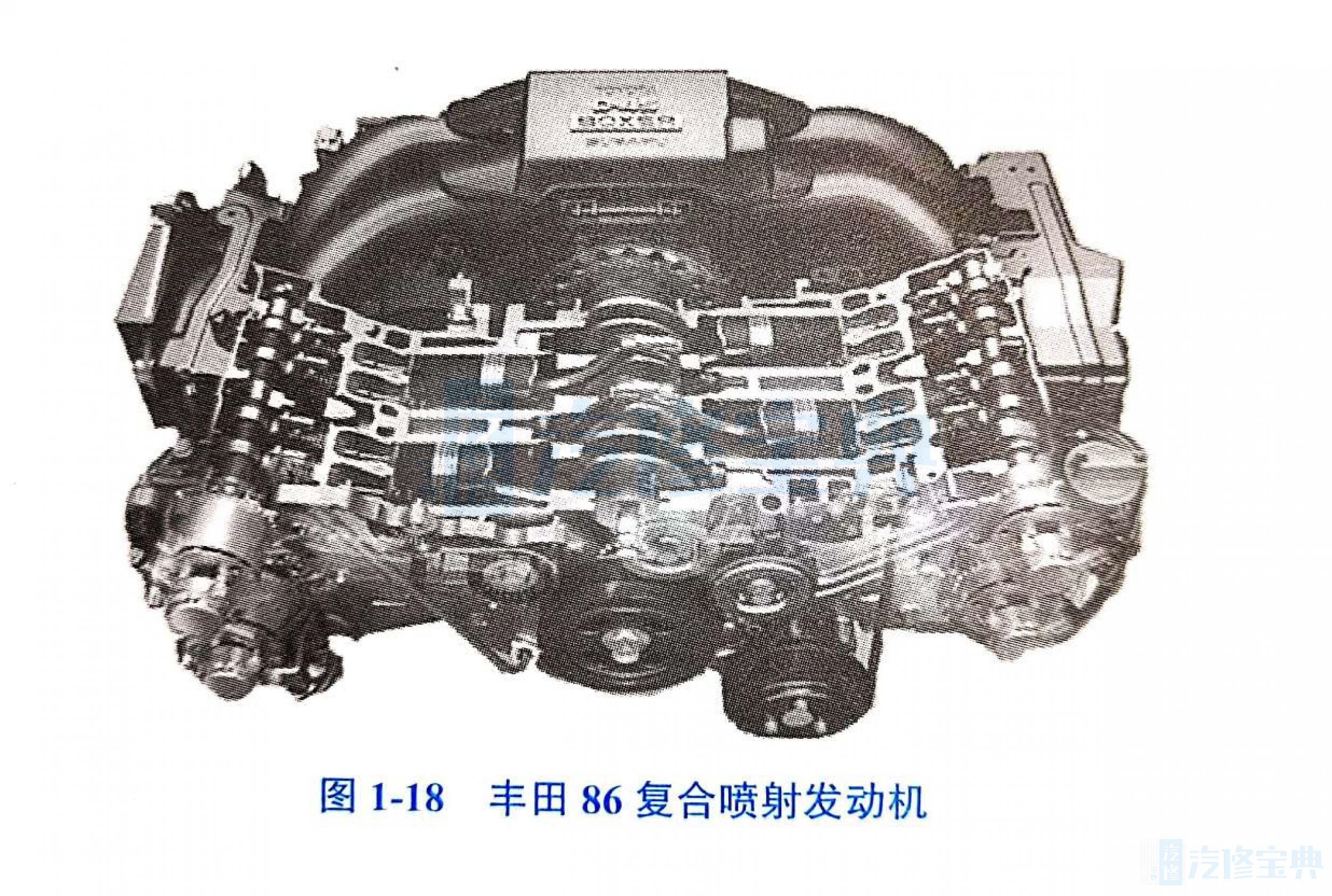

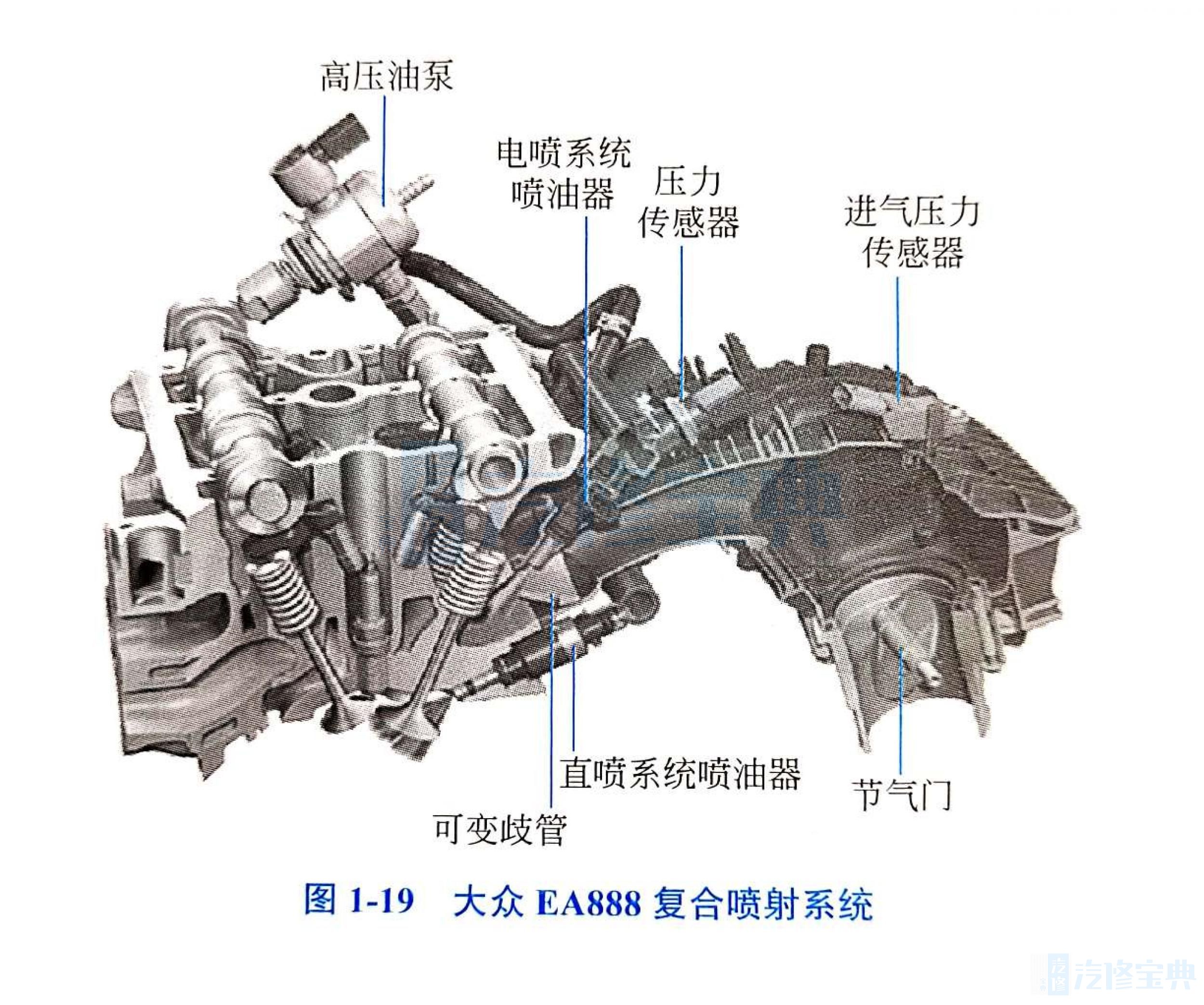

丰田公司开发的复合喷射系统,除了在雷克萨斯部分车型上装备外,在斯巴鲁的BRZ、丰田GT-86等车型上也装备了全新的复合喷射系统—丰田86水平对置发动机,如图1-18所示。这台20L水平对置发动机借助丰田最新的复合喷射技术,不依仗任何增压技术,便实现了147kW的最大功率,而峰值功率转速更是达到了7000r/min德国大众公司旗下的第3代EA888发动机也装备了复合喷射系统,如图1-19所示。

大众新的复合喷射系统不但获得了均衡的高低转速动力性能,同时也降低了排放。当然,双喷射系统加上更高的直喷压力对燃油系统的稳定性也提出了更高的要求目前,由于汽油机复合喷射技术复杂和成本高的关系,量产车型装备这项技术的并不算多,并没有得到广泛的应用。可以预见的是,在对于发动机动力性经济性与排放标准要求越来越高的未来,为了提升汽油机的综合性能,汽油机复合喷射技术一定是未来的发展方向。