传统点火系主要由蓄电池、发电机、点火开关、点火线圈、电容器、分电器(断电器、配电器和点火提前调节装置)、火花塞以及高压线和附加电阻等组成,如图7-1所示。

1.电源。

点火系的电源是蓄电池或者发电机,供给点火系统的低压电能,标准电压一般是12V。

2.点火线圈。

点火线圈又称变压器,其作用是将12V的低压电变成能击穿火花塞间隙的15~30kV的高压电。它是点火系中的核心部件,按磁路的形式,可分为开磁路点火线圈和闭磁路点火线圈目前使用最广泛的是闭磁路点火线圈。

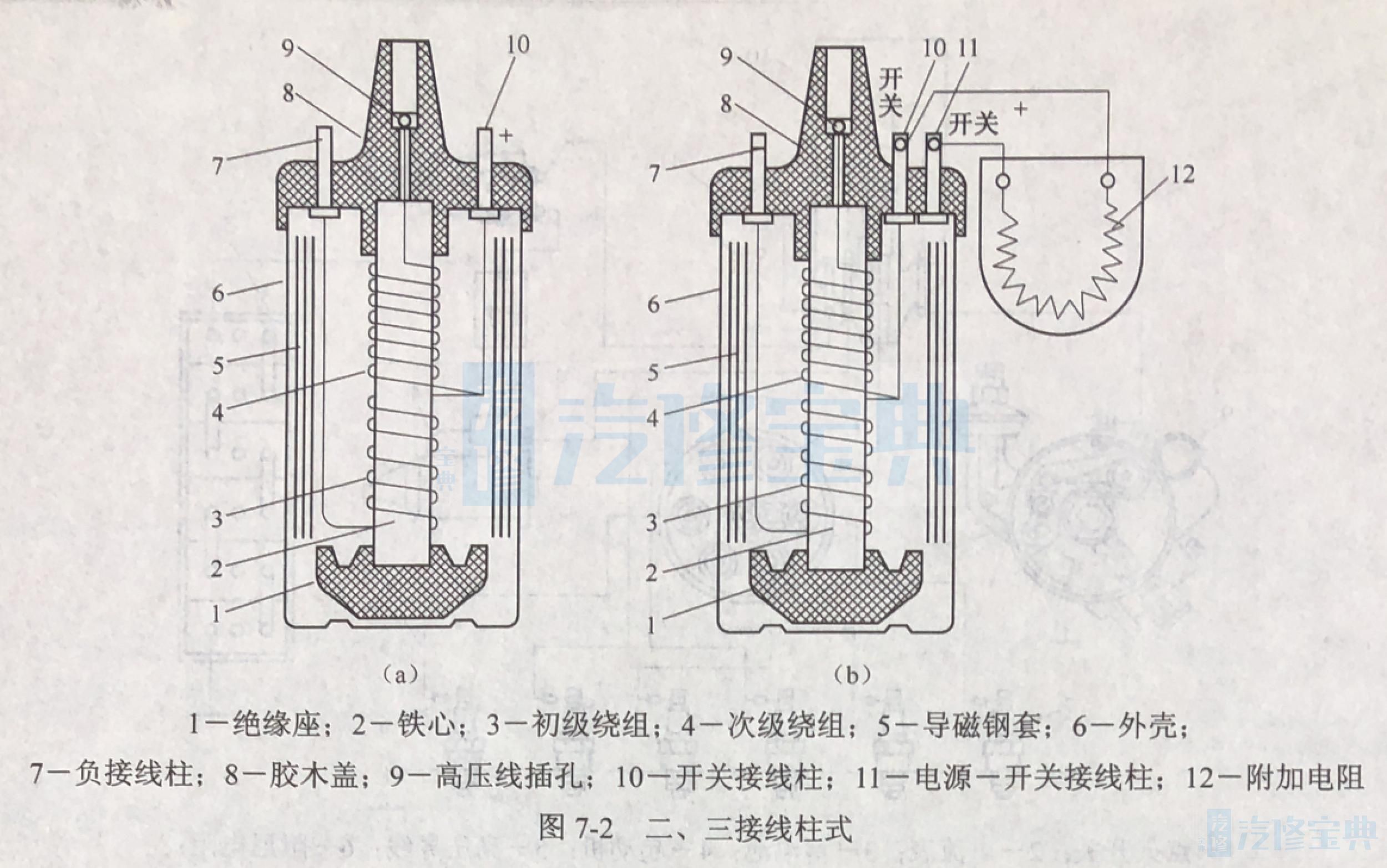

1.开磁路点火线圈。

开磁路点火线圈的结构如图7-2所示。开磁路点火线圈一般可分为二柱式和三柱式两种其内部构造完全相同,主要有:

(1)铁心。由条形硅钢片叠成,包在硬纸套中。其作用是减小磁阻,加强磁场。

(2)次级绕组。用较细的漆包线包在硬纸套上,匝数一般为20000~40000匝。其作用是通过互感产生高压电动势。

(3)初级绕组。用较粗的漆包铜线绕300~400匝,一般在次级绕组的外边,有利于散热。为了增加绝缘,在初级绕组层间和初、次级绕组外面都包有电缆纸。其作用是利用绕组电流变化实现电磁互感。

(4)绝缘座。由陶瓷或玻璃制成圆盘状,用于外壳底部与绕组之间绝缘。

(5)胶木盖。用优质胶木粉在钢模中热压而成,盖上有高压线插孔和低压接线柱。其作用是与外壳扣结成总体,密封绕组和安排接线柱。

(6)导磁钢套。用硅钢片制成弧形,装在初级绕组外面,其作用是使铁心形成半封闭磁路。

(7)外壳。用薄钢板压制,用于封装内部组件和填充绝缘物。为了提高绝缘强度,目前已向绝缘外壳方向发展。

(8)安装抱持。用2~3mm钢板条制成,用以固定附加电阻和方便点火线圈的安装。

(8)填充物。一般用绝缘油或沥青,防止潮气侵入,以增加绝缘性能,有利于散热和防止震动。

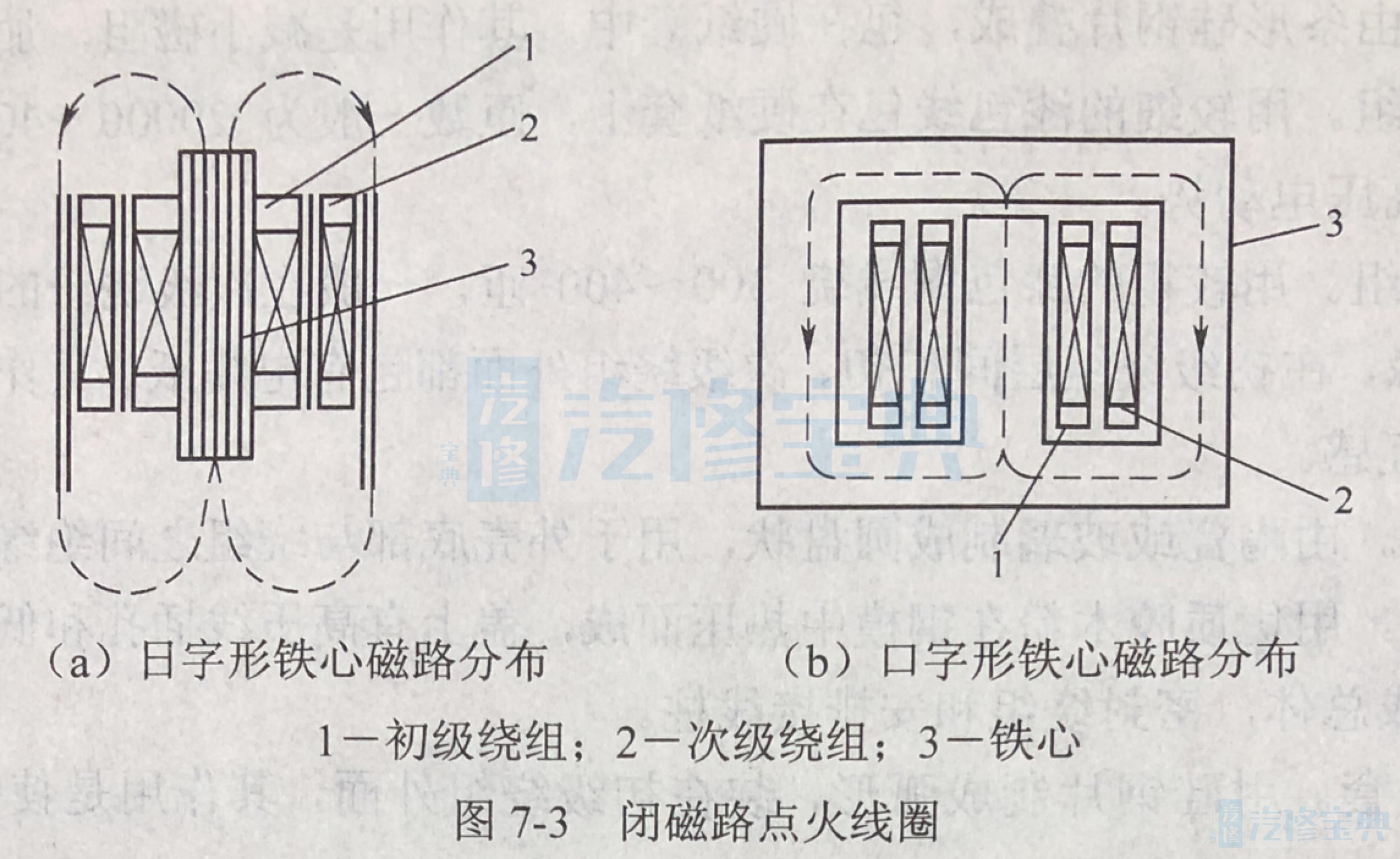

2.闭磁路点火线圈。

开磁路点火线圈的磁力线是通过导磁钢套构成回路的,在铁心的上部和下部,磁力线必须从空气中通过,磁阻大,能量损失大,利用率一般只有60%在“日”形或“口”形铁心内绕有两个绕组,其磁路如图7-3所示,其磁力线在铁心内形成回路,不经过空气,磁损失少,能量利用率高,可达75%。

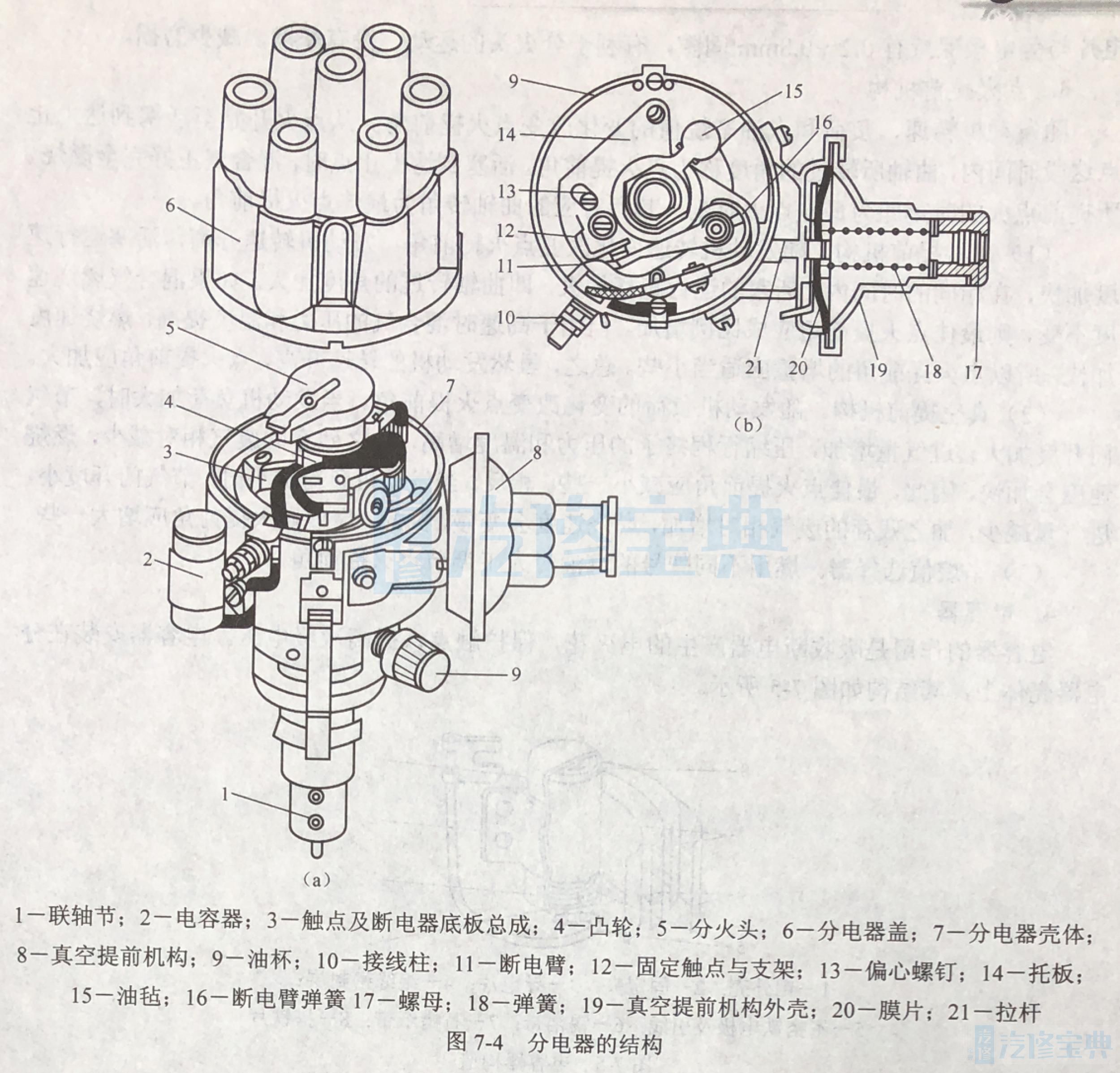

3.分电器。

分电器由断电器、配电器和点火提前机构等组成,如图7-4所示。

1.断电器。

断电器实质上是一个开关,控制点火线圈初级电路的通断。主要由触点、凸轮、底板、托板、断电臂、调整螺钉组成。

(1)触点由动、静两个触点组成。其间隙值为0.35~0.45mm,静触点搭铁,动触点固定在断电臂上。

(2)凸轮为钢质整体,套装在分电器轴上,并用螺钉限制轴向窜动。其凸轮数与发动机的气缸数相等,凸轮每转一周,所有各缸均点火一次。

(3)底板用于固定托板和销钉,是断电器的支撑。

(4)油毡是凸轮的润滑装置。

2.配电器。

配电器由分电器盖和分火头组成。

(1)分电器盖用胶木粉压制而成,用两个弹性夹卡固。盖的上部中间有中央高压线插孔,其内有带弹簧的炭柱与分火头的导电片接触,四周有与发动机气缸数相等的旁电极座孔,插装高压分线。

(2)分火头由胶木粉压制而成,安装于分点器轴的顶端,其内部用一弹簧片卡紧。其导电片与旁电极保持有0.2~0.8mm间隙,有利于分火头的运动,没有摩擦,减少磨损3.点火提前机构。

随发动机转速、负荷和汽油辛烷值的变化改变点火提前角。从点火开始至活塞到达上止点这段时间内,曲轴所转过的角度称为点火提前角。活塞到达上止点时,混合气正好完全燃烧,所提前点火的时刻即为最佳点火时刻,其所对应的曲轴转角为最佳点火提前角。

(1)离心提前机构。随发动机转速变化改变点火提前角。发动机转速升高,活塞运行速度加快,在相同的时间内,活塞的运行距离加大,即曲轴转过的角度加大。如果混合气燃烧速度不变,则最佳点火提前角应成比例增加。但由于高速时混合气的压力和温度提高,燃烧速度加快,所以点火提前角的增量应适当小些。总之,虽然发动机的转速升高,点火提前角应加大。

(2)真空提前机构。随发动机负荷的变化改变点火提前角。当发动机负荷加大时,节气门开度加大,进气量增加,压缩行程终了的压力和温度增高,加之残存的废气相对减少,燃烧速度会加快,因此,最佳点火提前角应减小一些。相反,当发动机负荷减小时,节气门开度小进气量减少,加之残存的废气相对增加,燃烧速度会变慢,因此,最佳点火提前角应增大一些。

(3)辛烷值选择器。燃用不同牌号的汽油时人工调节点火提前角。

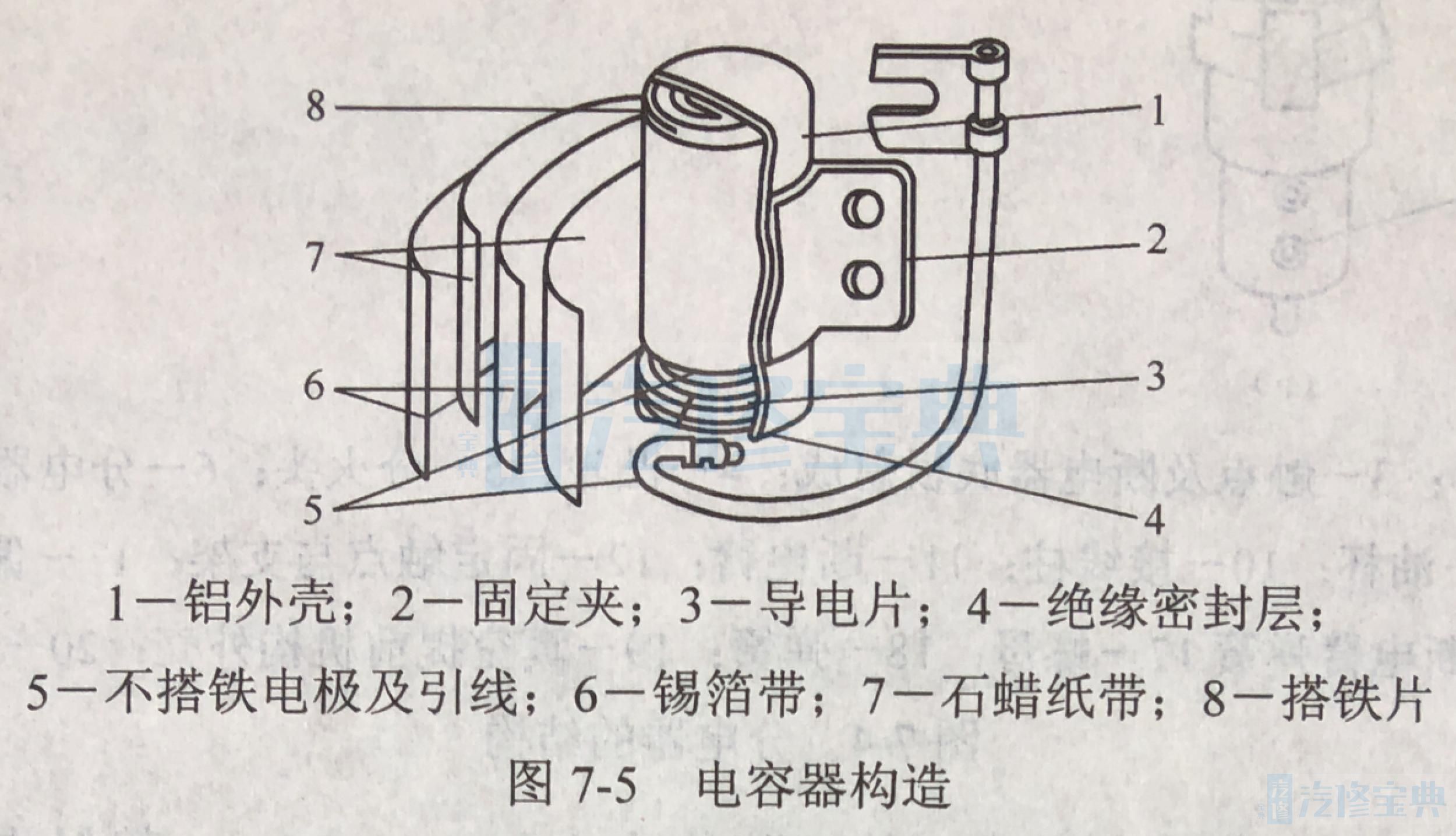

4.电容器。

电容器的作用是吸收断电器产生的电火花,保护触点,提高次级电压。电容器安装在分电器壳体上,其结构如图7-5所示。

它由两条锡箔纸和两条绝缘纸卷叠,密封在铝壳而成,锡箔纸为电容器的两个极。一条在内部与外壳相连,成为搭铁极;另一条则与中心导电片相连后引出软线,形成不搭铁极。电容器工作时要承受触点打开时初级绕组产生的电压。其容量一般为0.15~0.25uF。

4.火花塞。

火花塞的作用是将高压电引入燃烧室产生电火花点燃混合气。火花塞拧装在发动机气缸盖的火花塞座孔内,下部电极伸入燃烧室内,工作条件十分恶劣,因此要求火花塞具有良好的热特性、很好的力学强度、绝缘强度、耐腐蚀和密封性等。

1.构造。

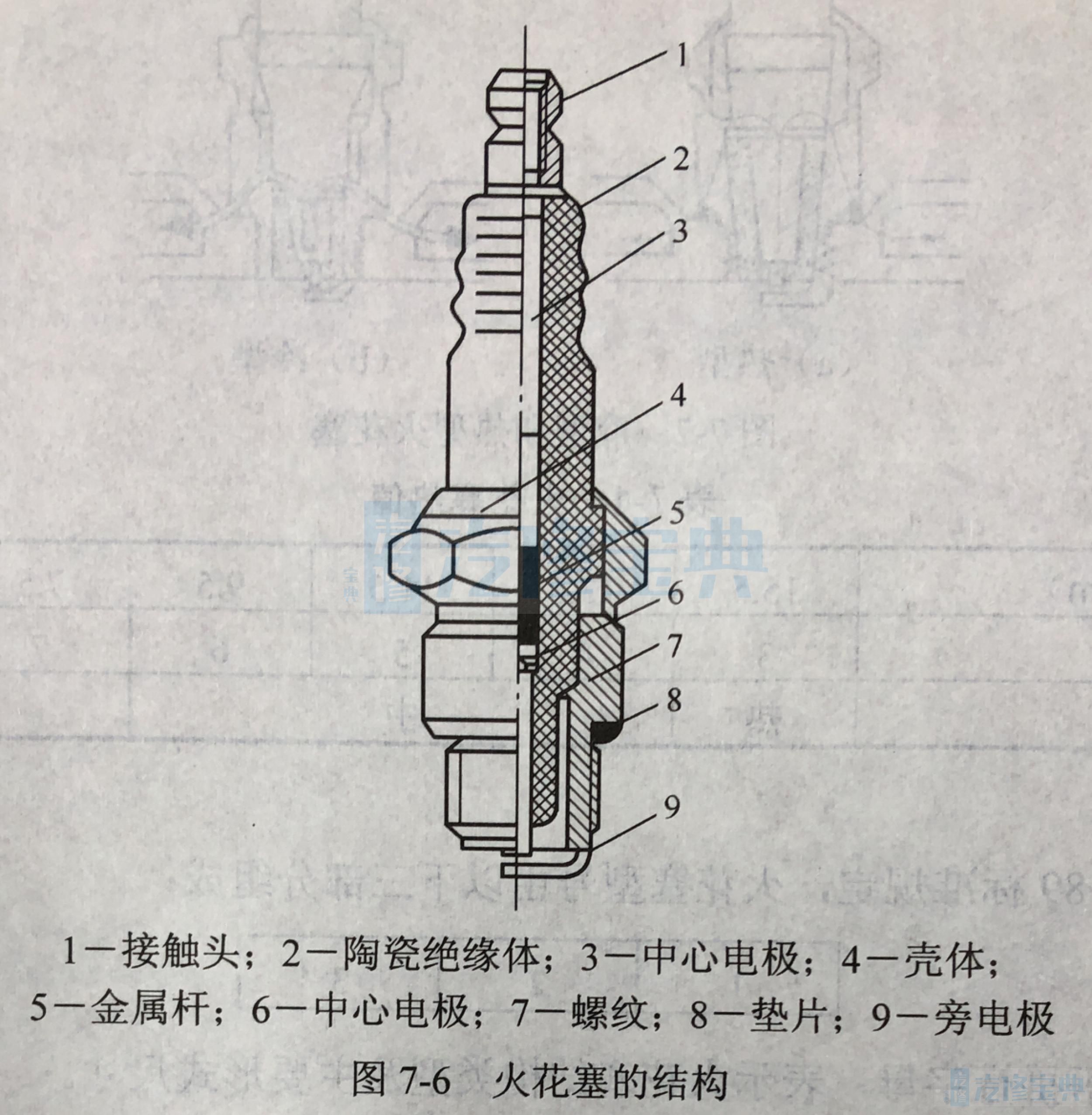

火花塞主要由接触头、瓷绝缘体、中心电极、侧电极和壳体等部分组成,如图7-6所示。

在钢质外壳的内部固定由高氧化铝陶瓷绝缘体,在绝缘体中心孔的上部有金属杆,杆的上端有接线螺母,用来接高压导线,下部装有中心电极。金属杆与中心电极之间用导体玻璃密封,铜质内垫圈起密封和导热作用。钢质外壳的上部有便于拆装的六角平面,下部有螺纹以便旋装在发动机气缸盖内,外壳下端固定有弯曲的侧电极。电极一般采用耐高温、耐腐蚀的镍锰合金钢或铬锰氮、钨、镍锰硅等合金制成,也有的采用镍包铜材料制成,以提高散热性能。火花塞电极间隙多为0.6~0.7mm,电子点火其间隙可增大至1.0~1.2mm。

火花塞与气缸盖座孔之间应保证密封,密封方式有平面密封和锥面密封两种。平面密封时,在火花塞与座孔之间应加装铜包石棉垫圈;锥面密封是靠火花塞壳体的锥形面与气缸盖之间相应的锥形面进行密封。

2.火花塞的热特性。

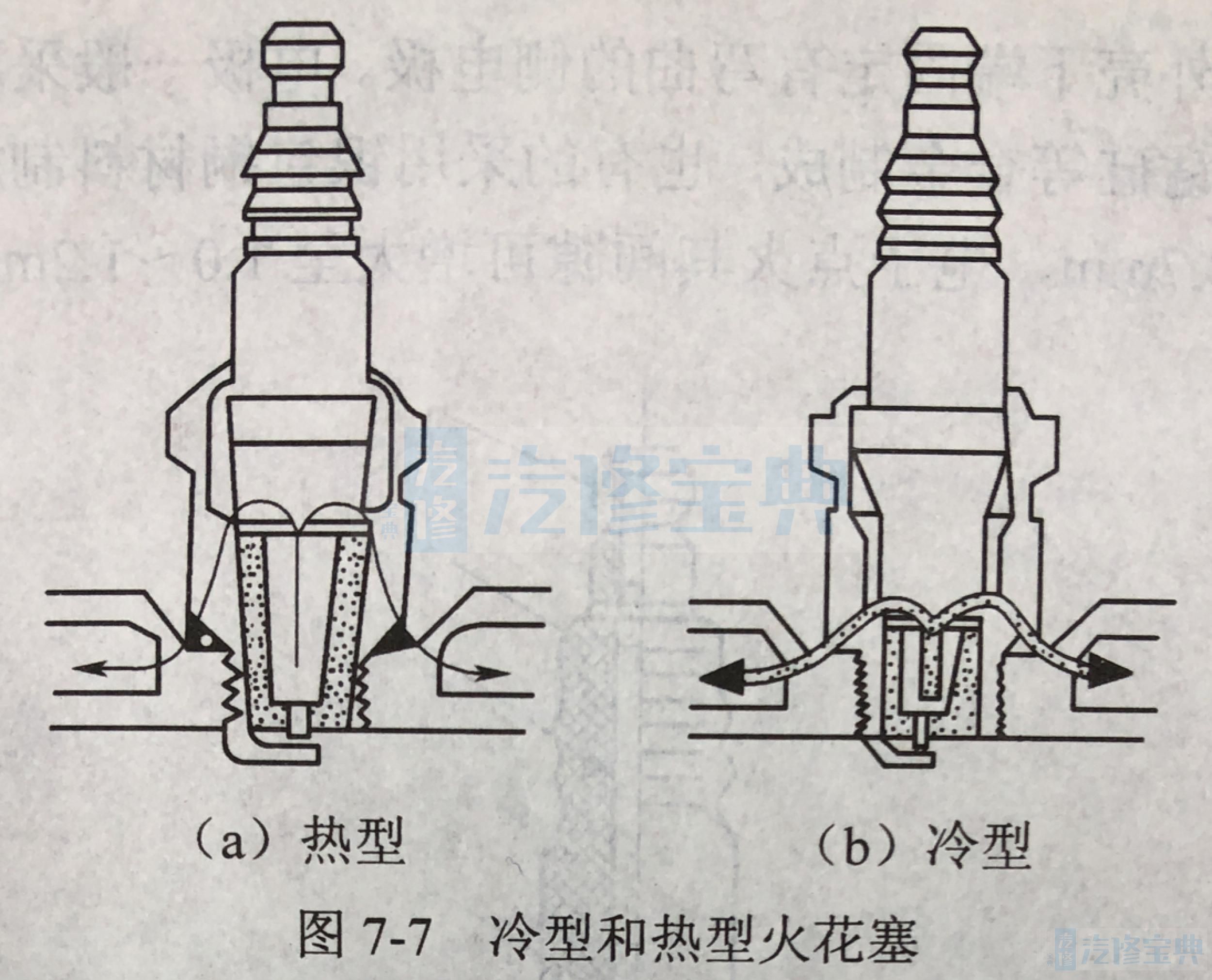

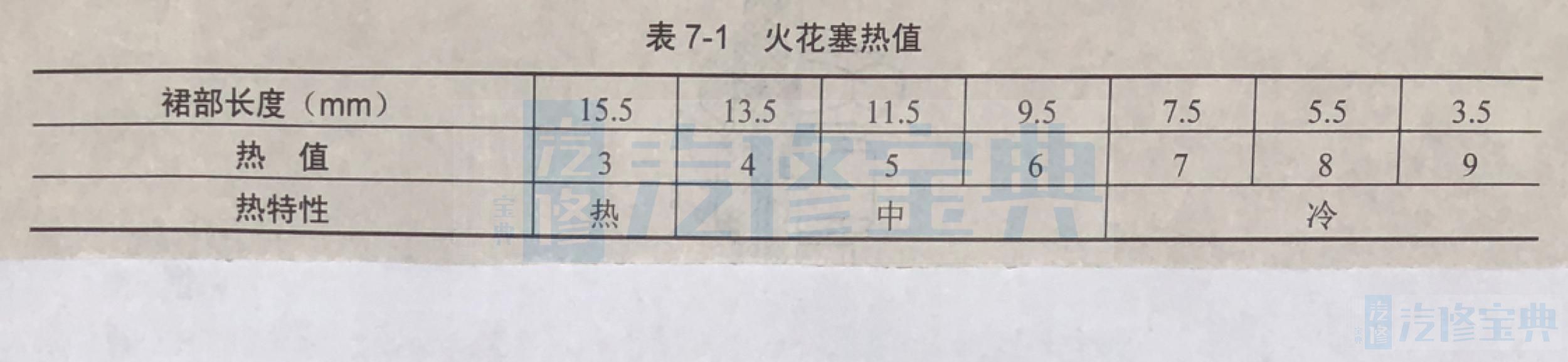

要使火花塞能正常工作,其下部绝缘体裙部的温度应保持在500~700°C,这样才能使落在绝缘体上的油滴立即烧掉,不致形成积炭,通常称这个温度为火花塞的“自净温度”如果温度低于自净温度,就可能使油雾聚积成油层,引起积炭而不能跳火;如果温度过高,例如超过850℃,会形成炽热点,发生表面点火,使发动机遭受损坏。火花塞裙部的工作温度取决于火花塞热特性和发动机气缸的工作温度。火花塞热特性就是指火花塞发火部位的热量向发动机冷却系统散发的性能。影响火花塞热特性的主要因素是火花塞裙部的长度。裙部较长时,受热面积大,吸收热量多,而散热路径长,散热少,裙部温度较高,把这种火花塞称为“热型”火花塞,反之,当裙部较短时,吸热少,散热多,裙部温度较低,把这种火花塞成为“冷型”火花塞,如图7-7所示。

火花塞的热特性,我国是以火花塞绝缘体的长度来标定,并分别用热值来表示。火花塞热值见表7-1。1、2、3为低热值火花塞;4、5、6为中热值火花塞;7、8、9及以上为高热值火花塞。热值数越高,表示散热性越好。因而,小数字为热型火花塞,大数字为冷型火花塞。

火花塞裙部温度还与发动机气缸内的工作温度有关。对于大功率、高压缩比和高转速的发动机来说,燃烧室内温度高,火花塞裙部温度就高。反之,小功率、小压缩比、低转速发动机的燃烧室内温度低,火花塞裙部温度就低。因此不同类型的发动机应选用不同热特性的火花塞。

3.型号。

按ZBT37003-89标准规定,火花塞型号由以下三部分组成:

第1部分为汉语拼音字母,表示火花塞结构类型及主要形式尺寸。

第2部分为阿拉伯数字,表示火花塞热值。

第3部分为汉语拼音字母,表示火花塞结构特征等。

例如,F4T型火花塞,即螺纹规格为M14×1.25,旋入螺纹长度为19mm,壳体六角对边为20.8mm,热值为4的绝缘体突出型平座火花塞。

5.点火开关。

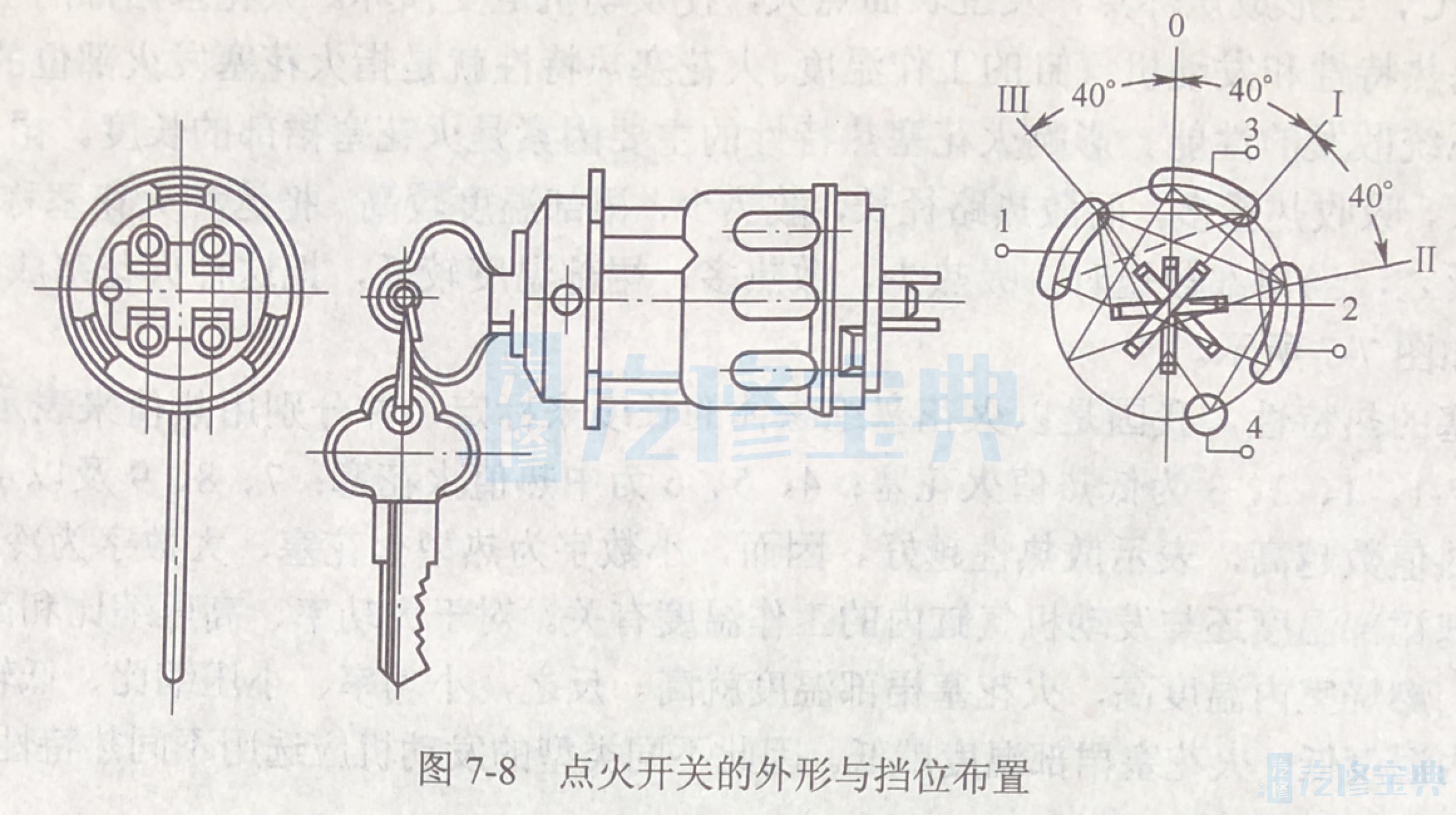

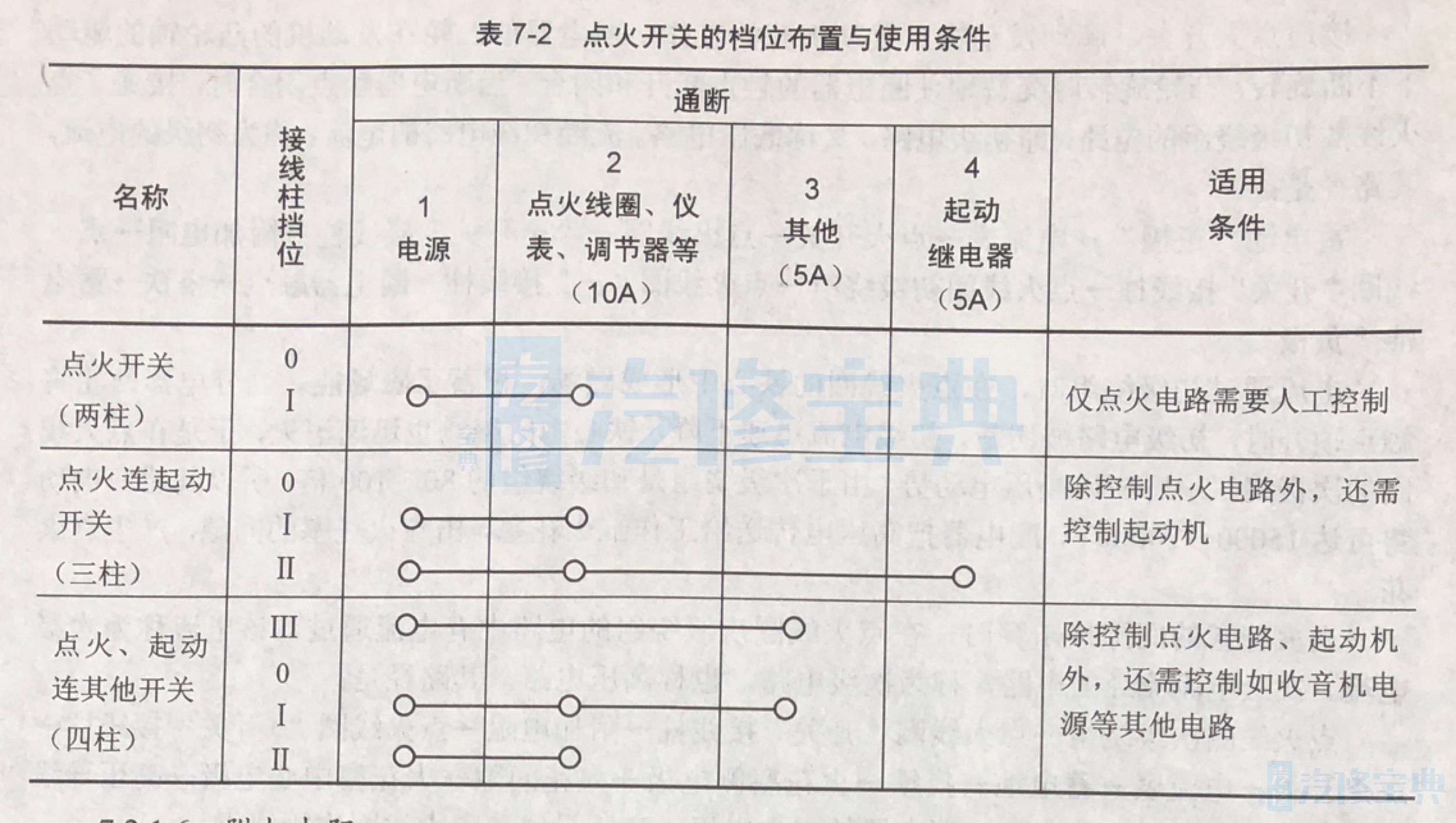

控制点火系统初级电路,还可以控制仪表电路和起动继电器电路等。其种类较多,通常按接线柱的多少可分为两柱式、三柱式、四柱式,目前汽车用的最多的是四柱式。其结构如图7-8所示。点火开关的挡位布置与使用条件见表7-2。

6.附加电阻。

附加电阻的作用是改善点火性能和起动性能。起动时短路附加电阻,提高起动的点火能量,从而改善起动点火性能;起动结束,附加电阻接入点火线路,从而使点火电压不会过高。