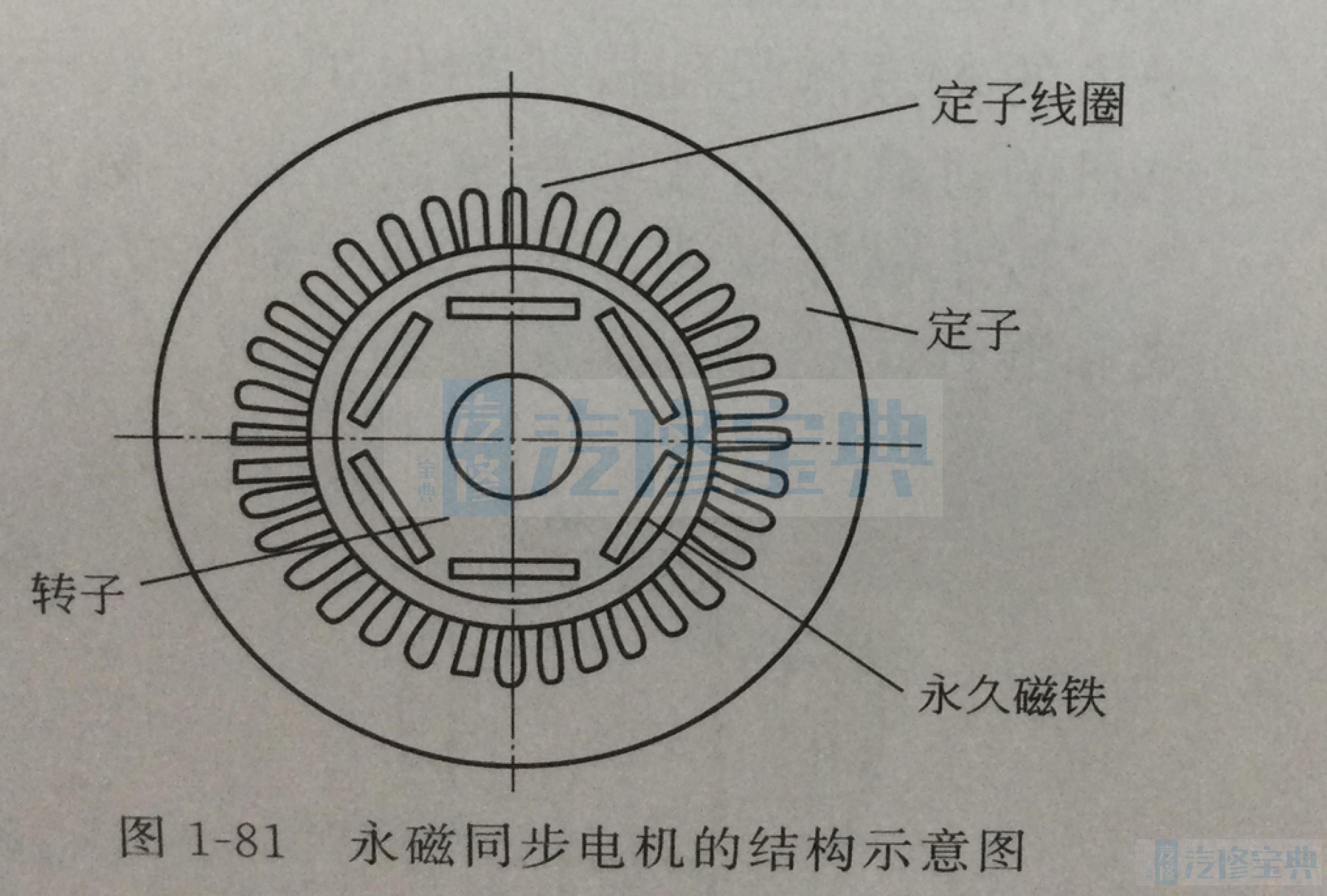

永磁同步电机分为正弦波驱动电流的永磁同步电机和方波驱动电流的永磁同步电机。这里介绍的主要是三相正弦波驱动的永磁同步电机。 永磁同步电机的结构示意图如图1-81所示,和传统电机一样,主要由定子和转子两大部分构成。 定子与普通电机基本相同,由电枢铁芯和电枢绕组构成。电枢铁芯一般采用0.5mm硅钢冲片叠压而成,对于具有高效率指标或频率较高的电机,为了减少铁耗,可以考虑使用0.35mm的低损耗冷轧无取向硅钢片。电枢绕组则普遍采用分布、短距绕组;对于极数较多的电机,则普遍采用分数槽绕组;需要进一步改善电动势波形时,也可以考虑采用正弦绕组或其他特殊绕组。

转子主要由永磁体、转子铁芯和转轴等构成。其中永磁体主要采用铁氧体永磁和钕铁硼永磁材料;转子铁芯可根据磁极结构的不同,选用实心钢,或采用钢板或硅钢片冲制后叠压而成。

与普通电机相比,永磁同步电机还必须装有转子永磁体位置检测器,用来检测磁极位置,并以此对电枢电流进行控制,达到对永磁同步电机驱动控制的目的。

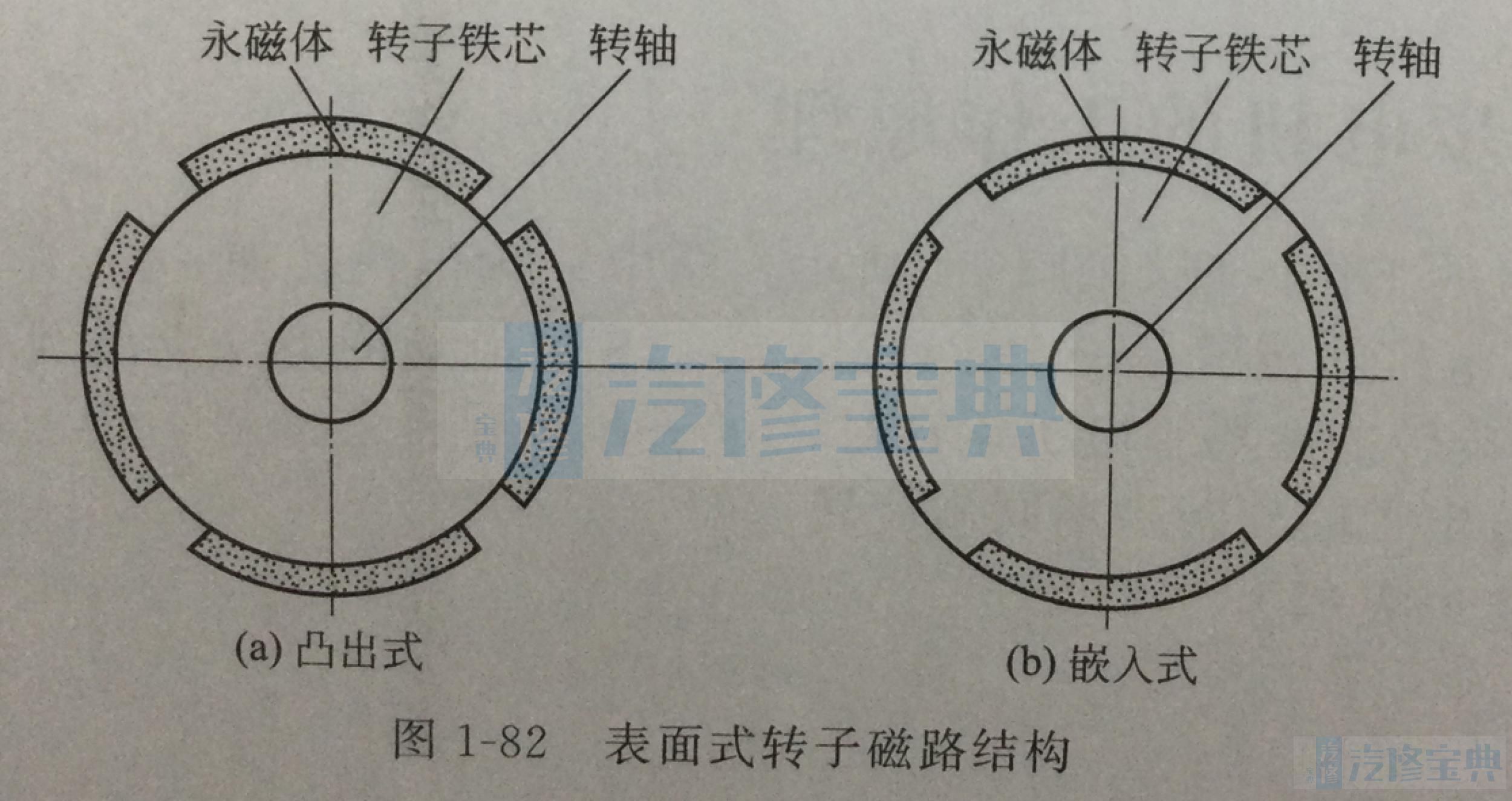

按照永磁体在转子上位置的不同,永磁同步电机的磁极结构可分为表面式和内置式2种。

(1)表面式转子磁路结构:表面式转子磁路结构中,永磁体通常呈瓦片形,并位于转子铁芯的外表面上,永磁体提供磁通的方向为径向。表面式结构又分为凸出式和嵌入式两种,如图1-82所示。对采用稀土永磁材料的电机来说,由于永磁材料的相对回复磁导率接近1,所以表面凸出式转子在电磁性能上属于隐极转子结构;而嵌入式转子的相邻两永磁磁极间有

着磁导率很大的铁磁材料,故在电磁性能上属于凸极转子结构。

表面凸出式转子结构具有结构简单、制造成本较低、转动惯量小等优点,在矩形波永磁同步电机和恒功率运行范围不宽的正弦波永磁同步电机中得到了广泛应用。此外,表面凸出式转子结构中的永磁磁极易于实现最优设计,使其成为能使电机气隙磁密波形趋近于正弦波的磁极形状,可显著提高电机乃至整个传动系统的性能。

表面嵌入式转子结构可充分利用转子磁路不对称性所产生的磁阻转矩,提高电机的功率密度,动态性能较凸出式有所改善,制造工艺也较简单,常被某些调速永磁同步电机所采用,但漏磁系数和制造成本都较凸出式大。

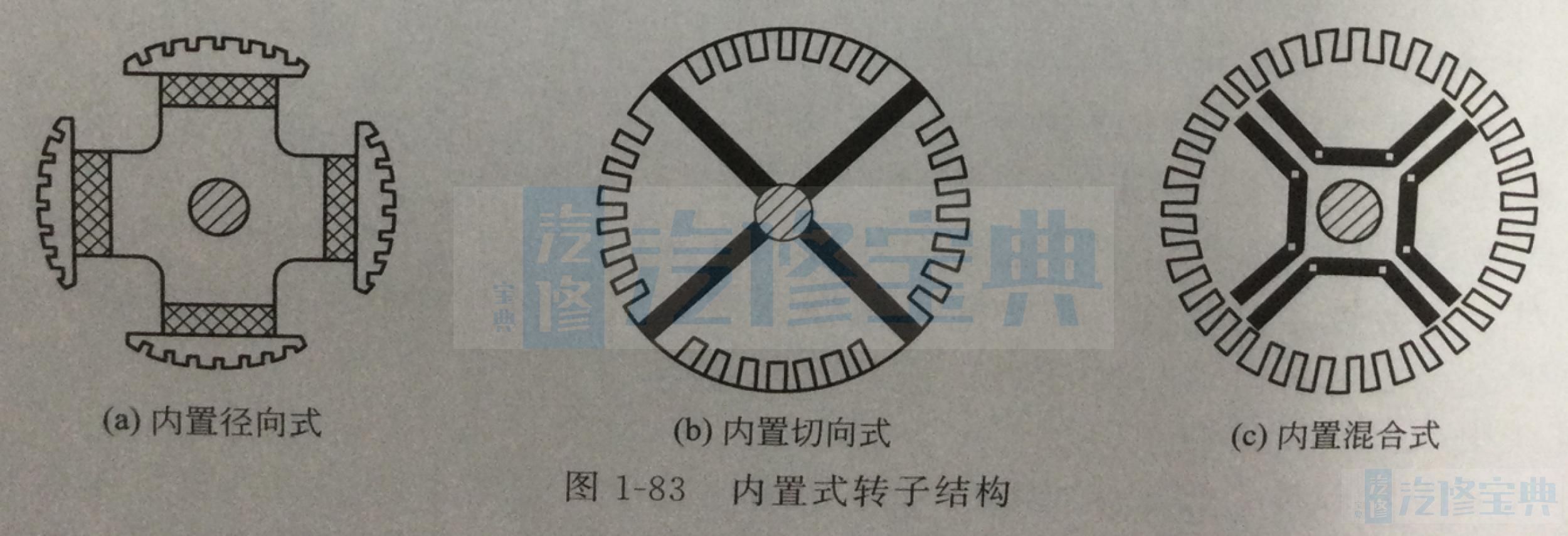

(2)内置式转子磁路结构:内置式结构的永磁体位于转子内部,永磁体外表面与定子铁芯内圆之间有铁磁物质制成的极靴,极靴中可以放置铸铝笼或铜条笼,起阻尼或启动作用,动态和稳态性能好,广泛用于要求有异步启动能力或动态性能高的永磁同步电机。内置式转子内的永磁体受到极靴的保护,其转子磁路结构的不对称性所产生的磁阻转矩也有助于提高电机的过载能力或功率密度,而且易于弱磁扩速。

按永磁体磁化方向与转子旋转方向的相互关系,内置式转子结构又可分为径向式、切向式和混合式三种,如图1-83所示。

径向式转子结构的永磁同步电机的磁钢放在磁通轴的非对称位置上或同时利用径向和切向充磁的磁钢,以产生高磁通密度。该结构的优点是漏磁系数小,转轴上不需采取隔磁措施,极弧系数易于控制,转子冲片机械强度高,安装永磁体后转子不易变形等。

切向式转子结构的转子有较大的惯性,漏磁系数较大,制造工艺和成本较径向式有所增加。其优点是一个极距下的磁通由相邻两个磁极并联提供,可得到更大的每极磁通。尤其当电机极数较多、径向式结构不能提供足够的每极磁通时,这种结构的优势就显得更为突出。

此外,采用该结构的永磁同步电机的磁阻转矩可占到总电磁转矩的40%,对提高电机的功率密度和扩展恒功率运行范围都是很有利的。

混合式结构集中了径向式和切向式的优点,但结构和制造工艺都比较复杂,制造成本也比较高。