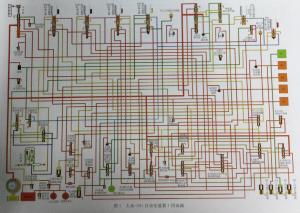

随着技术的进步,自动变速器结构日益复杂,这就增加了故障诊断的难度。当检查故障时,先要进行故障分析,避免盲目操作。故障分析的条件是检修人员必须全面把握自动变速器的结构原理。下面介绍一下自动变速器故障诊断的基本流程。 (1)确认故障内容: 维修人员首先通过与用户的沟通了解报修的故障特征和故障发生的工况。对一些自动变速器的故障还要经过路试来重现故障。例如,对不升挡故障的确认,就要驾驶车辆达到相应的升挡车速,观察车辆故障现象。再如,换挡冲击是较为常见的故障,对于这类故障,要了解冲击发生在哪些特定的挡位和特定的工况,依据这些信息制定可行的路试方案。 (2)基本检查与调整: 基本检查的重点是自诊断检查和外观检查。自诊断检查即通过连接故障分析仪读取故障码和动态数据流。当TCM中有故障存储时,读取故障信息对迅速排除故障会有直接帮助。动态数据流能够实时读取相关数据,当发现数据异常时,常常与一些故障相互联系。 一些车辆的车载故障诊断系统(OBDⅡ或EOBD)自诊断功能更加完备,除了能够读取故障码和数据流,还具有执行元件测试的功能。通过操作故障分析

仪,能够激活一些主要的执行器,这为检查执行器及相关线路提供了帮助。

(3)测试与故障分析:

对于相对复杂的自动变速器故障,可能通过基本检查与调整不能解决问题,这就要进行更深入的测试及试验。常用的测试、试验手段包括失速试验、油压检测、道路试验、手动换挡试验、电控元件及电路测试等。

测试和试验的内容要依据故障特征科学确定。故障分析应贯穿故障排除过程的始终。只有对故障进行了客观分析,测试和试验才具有明确的目标,有的放矢。

故障分析包括电路分析、油路分析、挡位动力传递路线分析等。

(4)维修作业:

经过测试、试验与分析,确认故障部位后就要进入最终的维修作业环节。根据作业需要,必要时要将自动变速器拆下,解体检修。

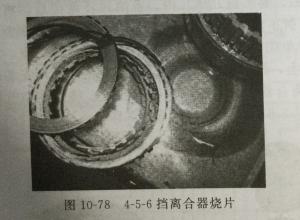

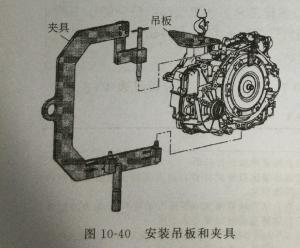

①机械、液压系统维修当确认自动变速器为机械故障且经过外部的调整、换油或简单的机械检修仍不能排除故障时,就应将自动变速器总成拆下进行彻底检修。自动变速器拆装应严格遵守操作规程,要保证拆装有序、清洗到位、检査彻底。拆卸时要注意观察部件之间的装配关系,防止在进行总装时出现漏装、错装、反装等情况。

②电气方面的维修:自动变速器电控系统的故障可能发生在传感器、各类开关、执行器(电磁阀)、外部的线路和插接器、TCM等。

电路的初步检查应以检查传感器、各类开关、执行器(电磁阀)、外部的线路和插接器为主。当怀疑传感器、各类开关、电磁阀有问题时,可进行更换试验。

如果外部线路出现短路、断路故障,应划定故障导线的最小区间,进而找到故障部位进行处理。电路维修不提倡更改线路走向,当彻底恢复困难时,应更换相关线束。当确认外部线路和元件均完好且工作正常时,才可怀疑TCM工作异常。

在决定更换TCM之前,要检查TCM的电源供给是否正常(一些车辆TCM有多个电源)、接地情况是否完好。

插接器接触不良会引发一些偶发故障,而且这类故障诊断难度较大。在进行线路检测时要注意保护插接器,

,确保针脚和插孔间接触良好。对于装有CAN总线的车辆,CAN总线故障会影响自动变速器工作。当发现有总线故障时,应先排除总线故障,解决通信问题,如果故障不能排除再检查自动变速器电控系统。

(5)路试验车:

修后的试车是一个重要的环节。路试验车的内容包括换挡点、换挡品质、换

挡模式切换功能、强制降挡功能、液力变矩器锁止离合器(TCC)锁止功能、时滞时间、运转噪声、换挡操纵杄锁止功能等。确认以上功能均正常且无故障码岀现时,就可以交付使用了。