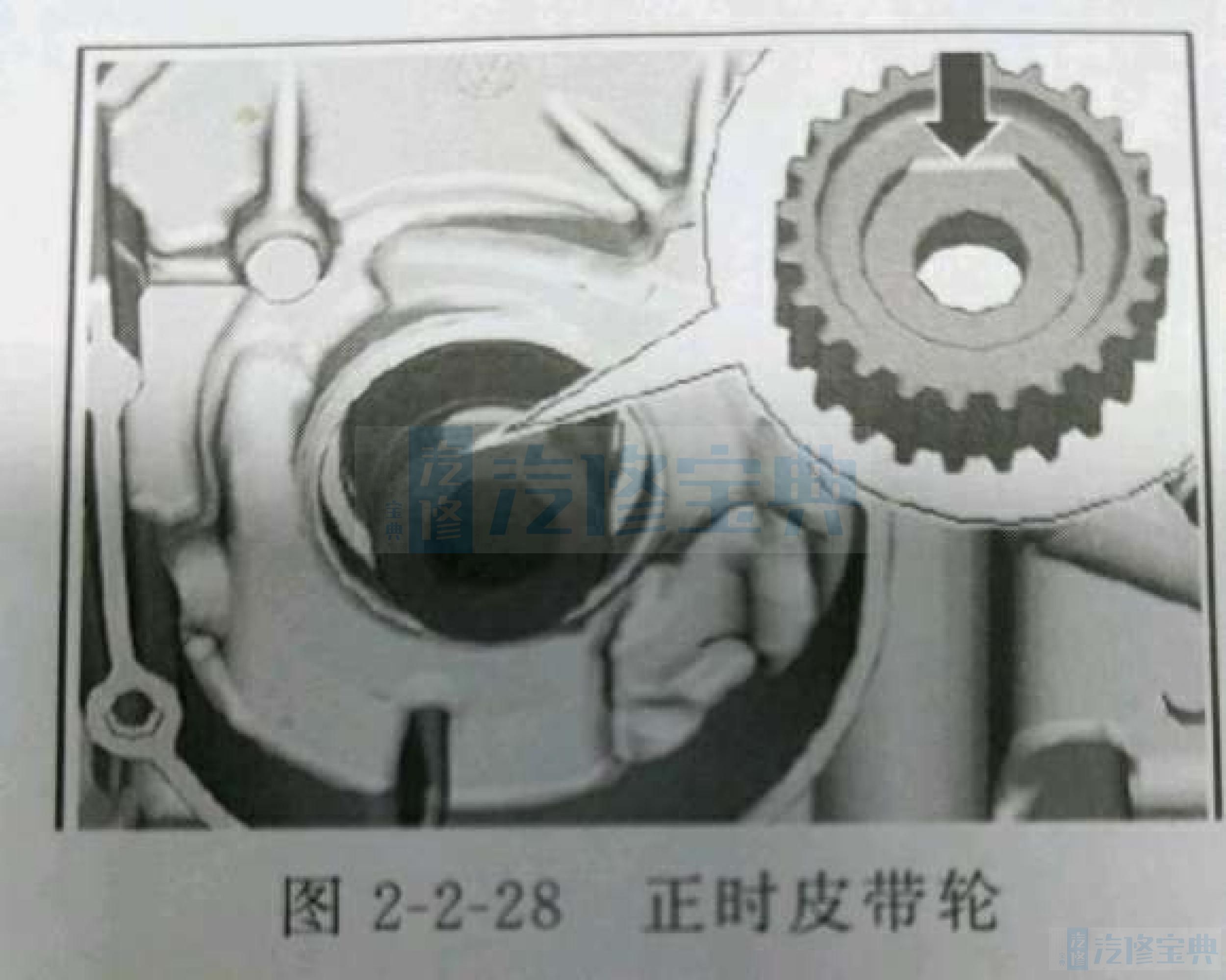

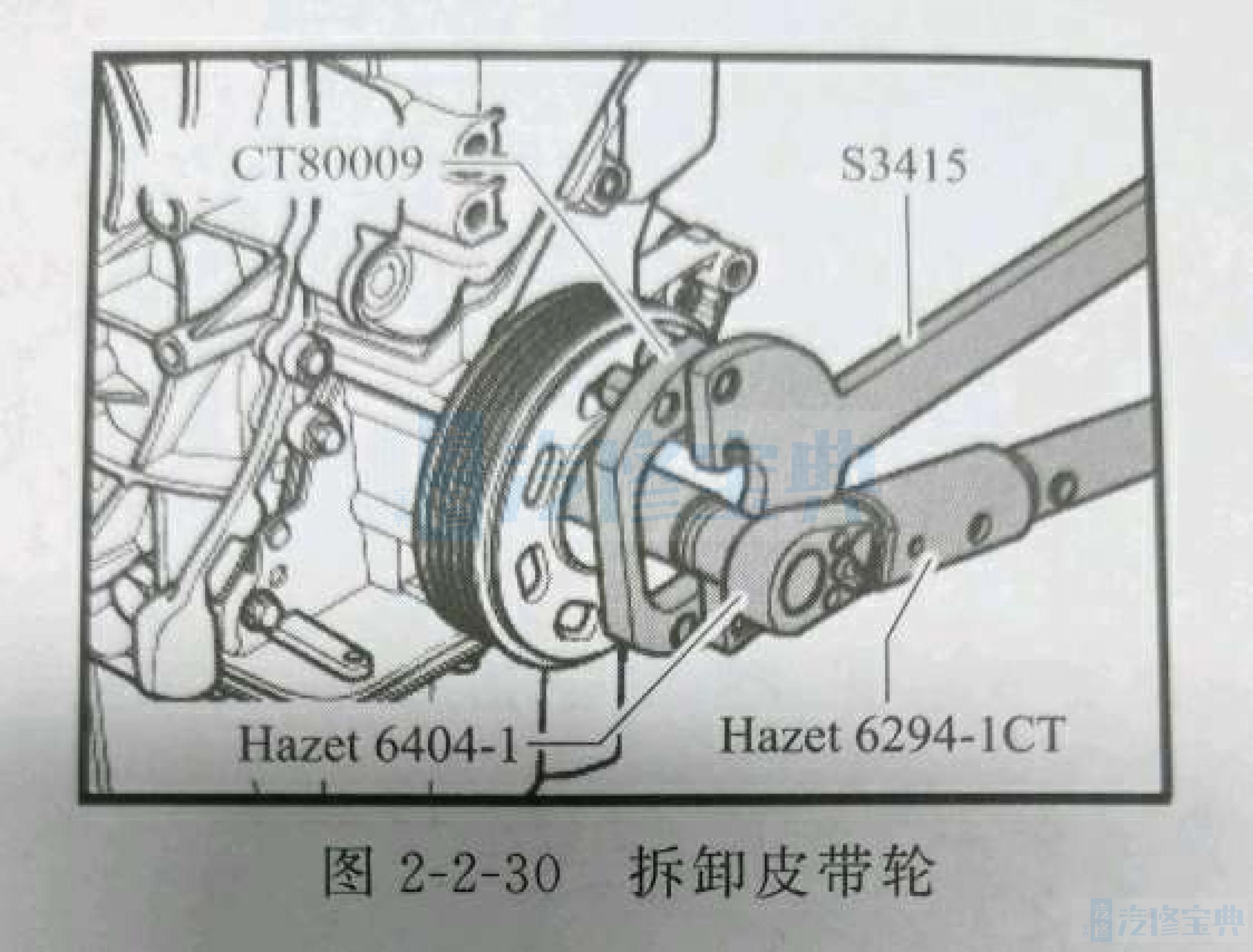

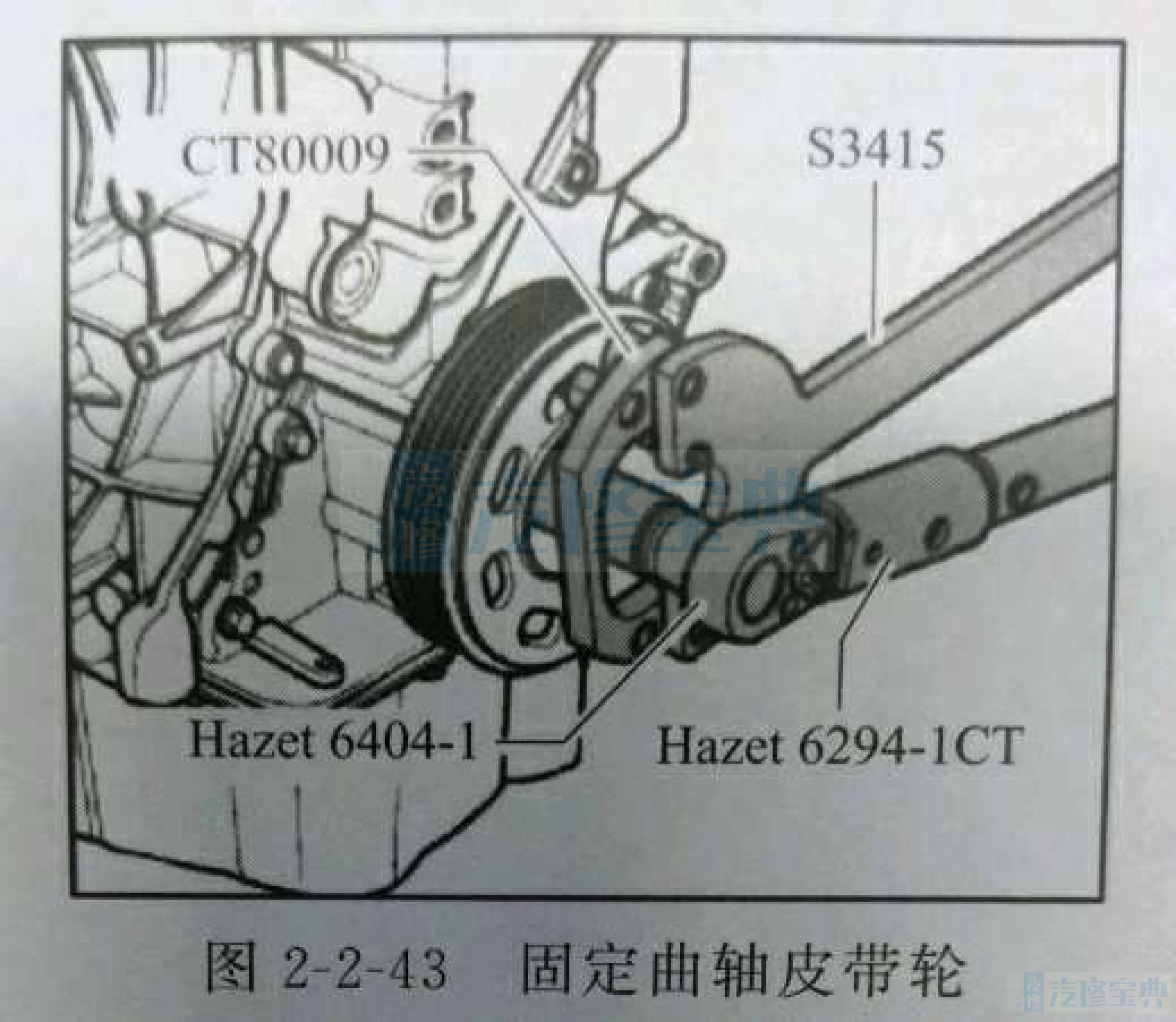

1.曲柄连杆机构为了不改变配气相位,在曲轴螺栓拆开或松动时,禁止转动曲轴,否则发动机有损坏的危险。因为将正时皮带轮固定在曲轴上的螺栓在松动的情况下,很容易引起正时错位(图2-2-28)。 (1)曲轴皮带轮的拆卸和安装拆卸曲轴皮带轮的固定工具由专用工具3415配合转换工具CT80009组成(图22-29)。 需要说明的是,目前市面上存在两种类型的3415进口的型号为3415,固定孔径为12mm,可使用配套的图2228正时皮带轮12mm螺栓。国产的型号为S3415,固定孔径为14mm,无法使用CT80009所配套的螺栓,可使用12mm或者14mm的螺栓加螺母固定。 使用3415配合CT80009固定曲轴皮带轮,用扭矩扳手 HAZET6294-1CT(或可承受最大扭矩400N·m以上的扳手)、转换接头 HAZET64041(或21mm六角套筒)旋出曲轴皮带轮螺栓(图2-2-30)。 注意:该螺栓安装时的拧紧力矩为150N·m,再顺时针旋转180°。为了防止正时错位,拆掉曲轴皮带轮时要使用T10368垫到原曲轴皮带轮与正时皮带轮接触处,将皮带轮螺栓拧紧(图2-2-31)。

在拆卸曲轴皮带轮和正时皮带后,可拔出曲轴正时皮带轮(图2-2-32)。

在安装曲轴正时皮带轮时,必须使曲轴正时皮带轮上的缺口与曲轴上的缺口对齐,否则将损坏曲轴、曲轴正时皮带轮并使配气正时产生误差。

(2)拆卸和安装双质量飞轮。

①把专用工具3067插入缸体上的位置B,可拆卸飞轮螺栓,并拆下飞轮。只有一个位置可以将飞轮安装到曲轴上(图2-2-33)。

②把专用工具3067插入缸体上的位置A,可拧紧飞轮螺栓,安装飞轮。

(3)曲轴设置“上止点”的方法旋出气缸体。

上止点”孔的锁定螺栓。将专用工具T10340以30N·m的扭矩拧到气缸体上并拧到底。将曲轴沿顺时针方向转动,至限位位置(图2-2-34)。

注意:专用工具栓T10340顶在曲轴侧壁,它只能在发动机转动方向上锁定曲轴于上止点的位置上。如果定位销T10340没有拧到限位位置,曲轴就不位于1缸“上止点”位置。

这时进行如下操作。

①旋出定位销。

②顺时针旋转曲轴,使曲轴转过1缸“上止点”270°左右。

③将定位销T10340以30N·m的扭矩拧到气缸体上并拧到底。

④将曲轴沿发动机转动方向再次转到底。

(4)曲轴后油封法兰安装注意事项。

①曲轴必须在发动机转动方向上锁定于1缸“上止点”的位置,曲轴法兰上必须无油脂。

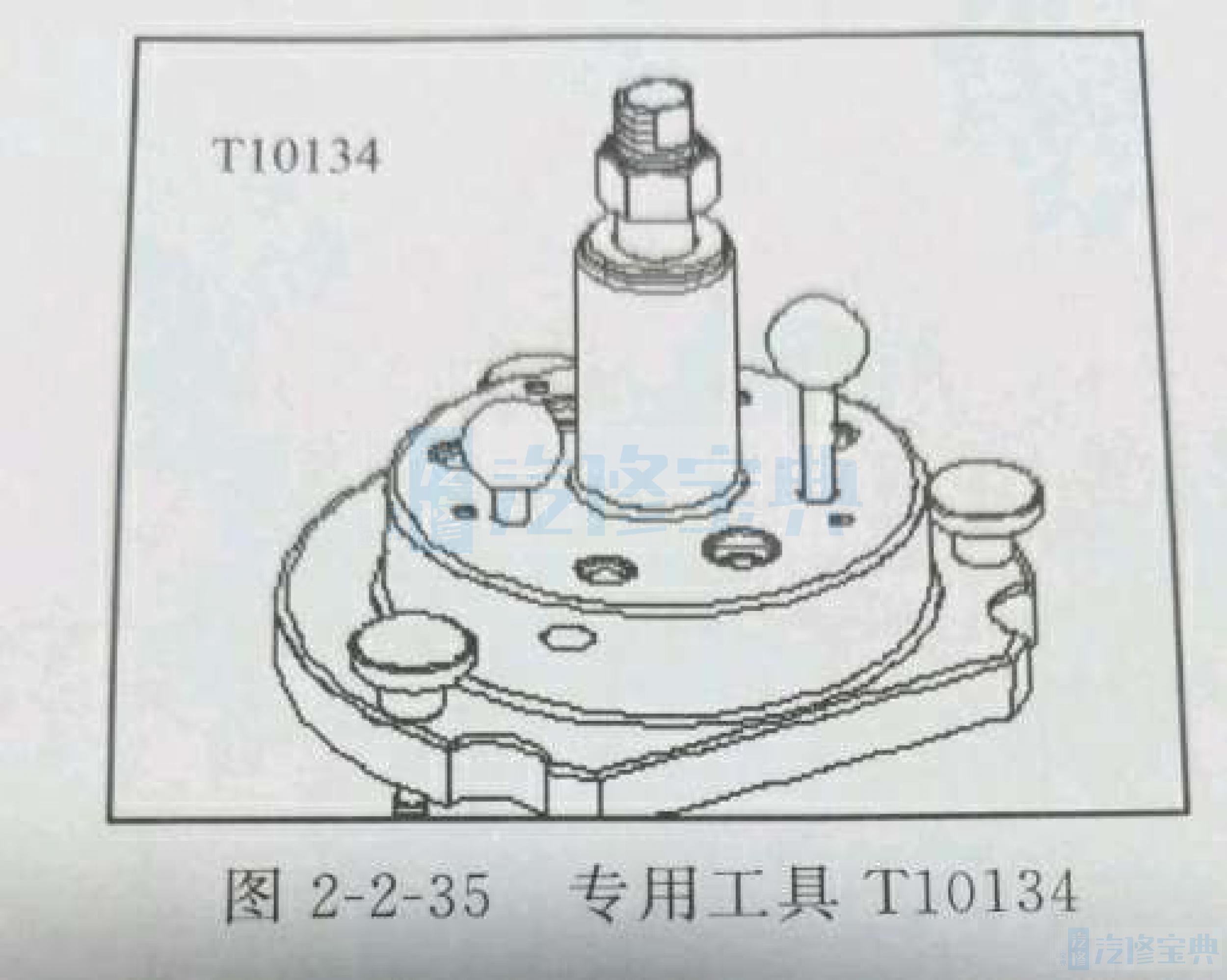

②必须使用T10134等专用工具(图2-2-35)。

③不能转动信号轮,也不能将其从密封法兰上取下来。

④信号轮上的标记孔A必须与T10134的定位销B对齐(图2-2-36)。

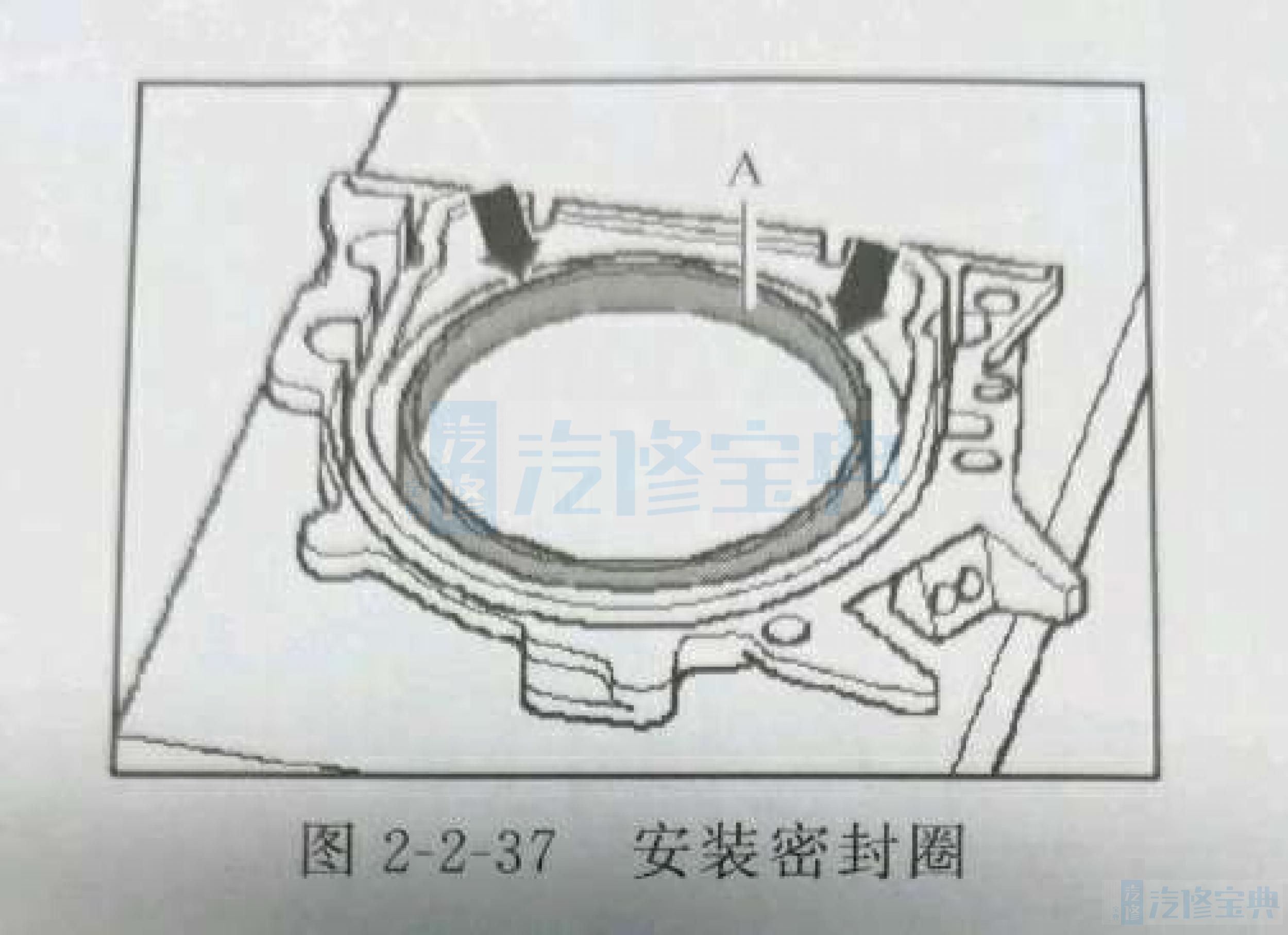

⑤密封法兰前部放在干净的平面上,如图22-37所示,沿箭头方向向下压密封唇垫圈A,并使其平放在平面上,这样才能保证脉冲信号轮上边与密封法兰前边对齐。

⑥只有在信号轮压入曲轴法兰之后,才能将该压密封唇垫圈拆下(图2-2-38)。

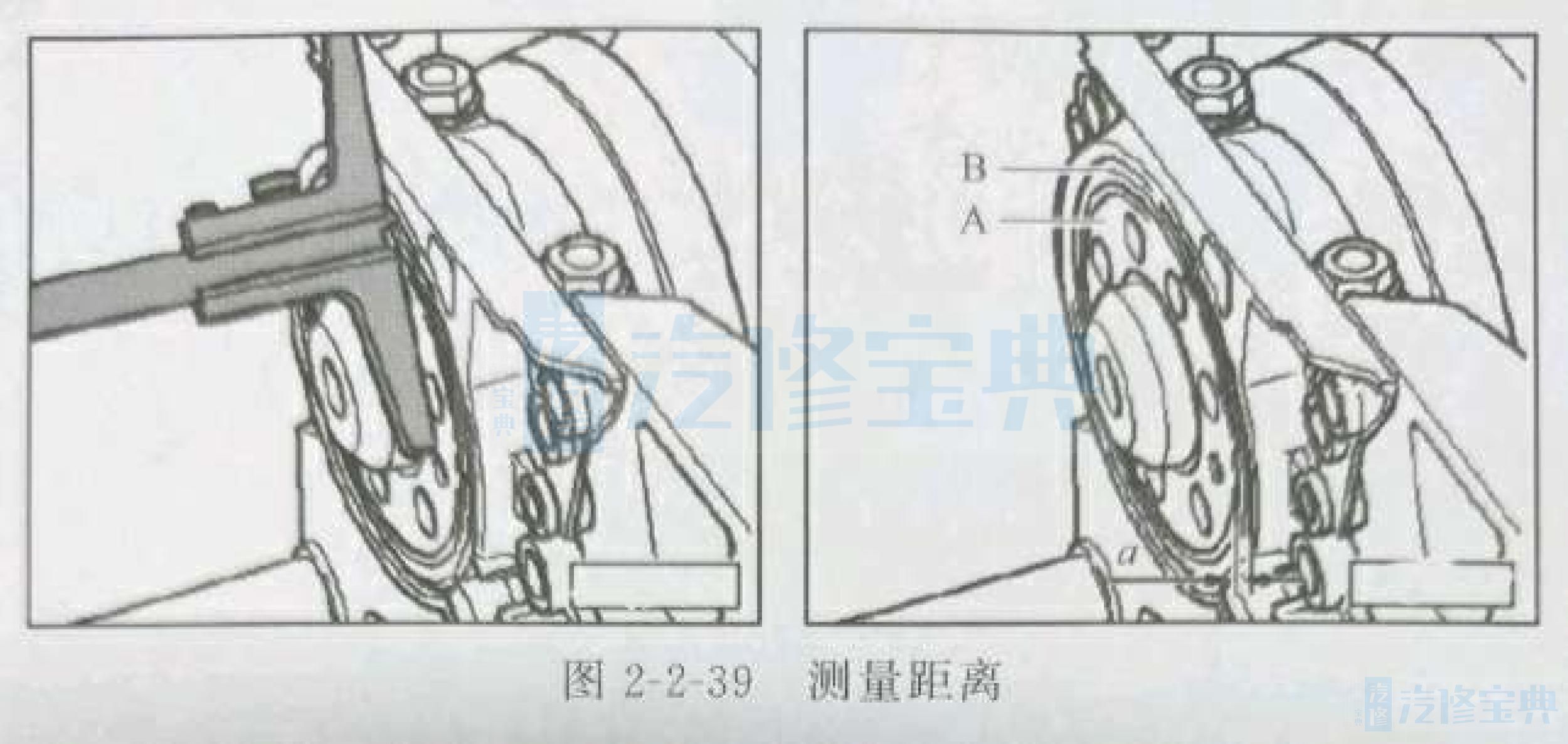

⑦用专用工具T10134将曲轴后油封法兰装入曲轴后,拆除专用工具T10134和密封唇垫圈,必须用深度游标卡尺测量曲轴法兰A与信号轮B端面之间的距离a(图2-2-39)。标准值:a=0.5mm(曲轴端面高于信号轮端面0.5mm)。

⑧如果值太小,则用专用工具T10134继续压信号轮,如果达到标准值,则继续安装其他部分。

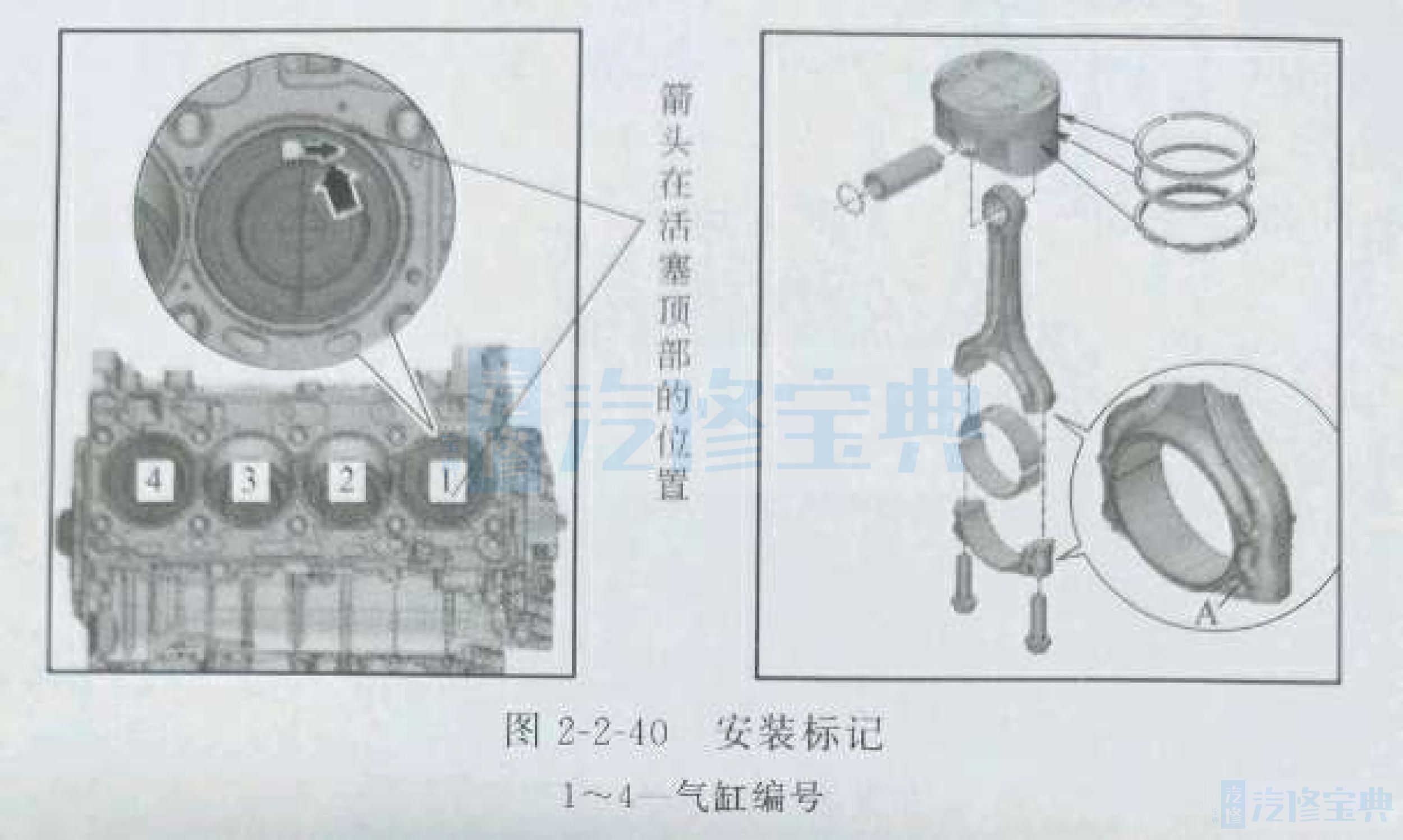

(5)活塞连杆机构的拆装 在重新安装用过的活塞时,活塞顶部的箭头朝向曲轴皮带轮。可用彩色记号笔标出气缸的排列位置。不要用冲击痕、刮痕、刻痕在活塞顶进行标记(图2-2-40)。连杆轴瓦盖上的凸耳A指向飞轮端。

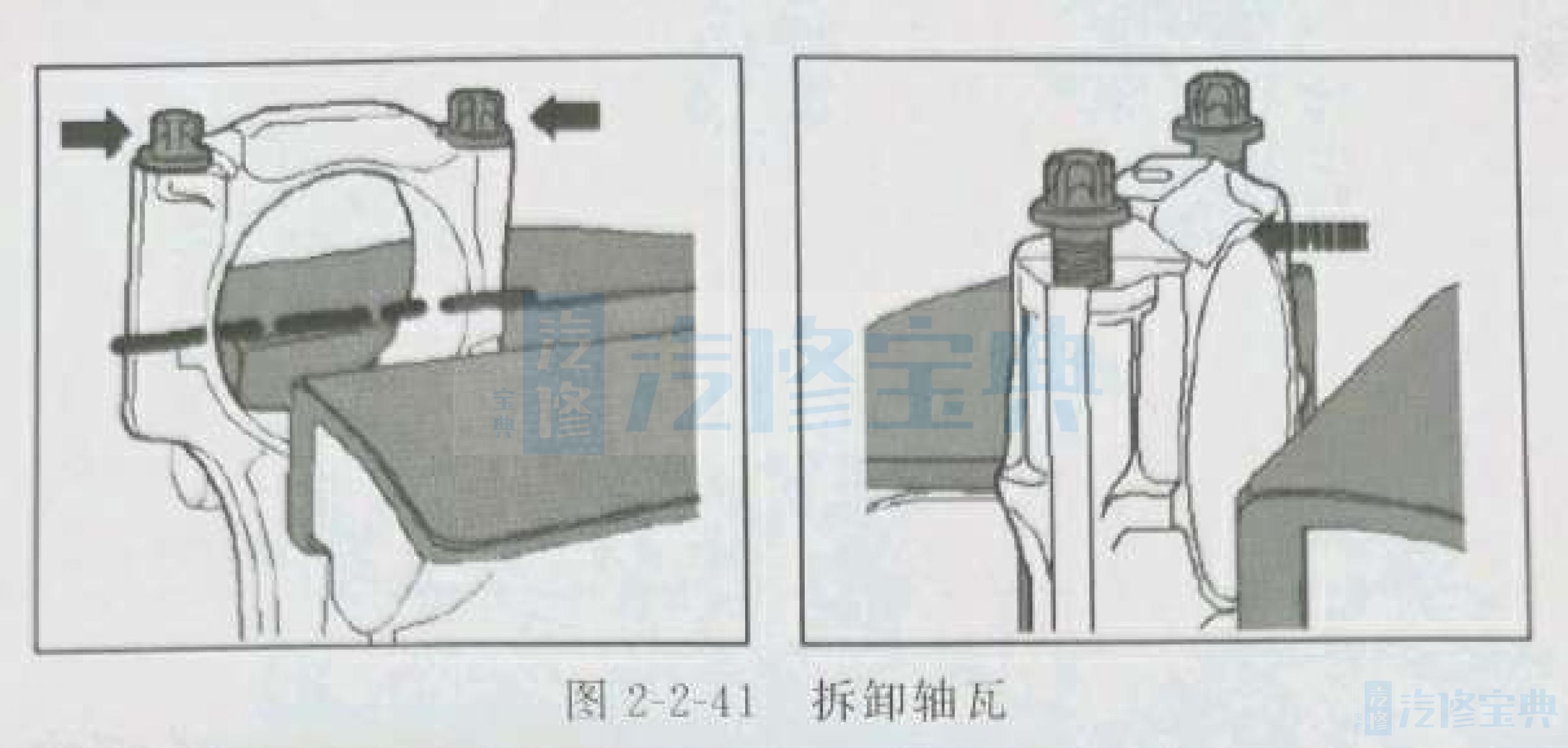

新连杆有可能没有完全断开,如果连杆轴瓦盖不能用手拿开,如图2-2-41所示,用软金属(如铜等软材料)保护板将连杆轻轻地夹在台虎钳上,连杆只能在过圆心的直径线下面夹紧,将连杆螺栓拧出5圈(图2-2-41)。

使用塑料槌小心地敲打连杆轴瓦盖的位置,直到瓦盖松开。

轴瓦必须安装在连杆和轴瓦盖的中间位置上,保证间距a相等(图2-2-42)。

注意:由于缸体铝合金材料容易变形,因此不能松开或拆下曲轴主轴承盖的固定螺栓,更不能拆下曲轴。

(6)配气机构的拆装配气机构拆装需要的专用工具如下。

固定曲轴皮带轮的专用工具使用专用工具3415和CT80009配合。

固定凸轮轴皮带轮的专用工具T10172。

固定曲轴上止点的专用工具T10340。

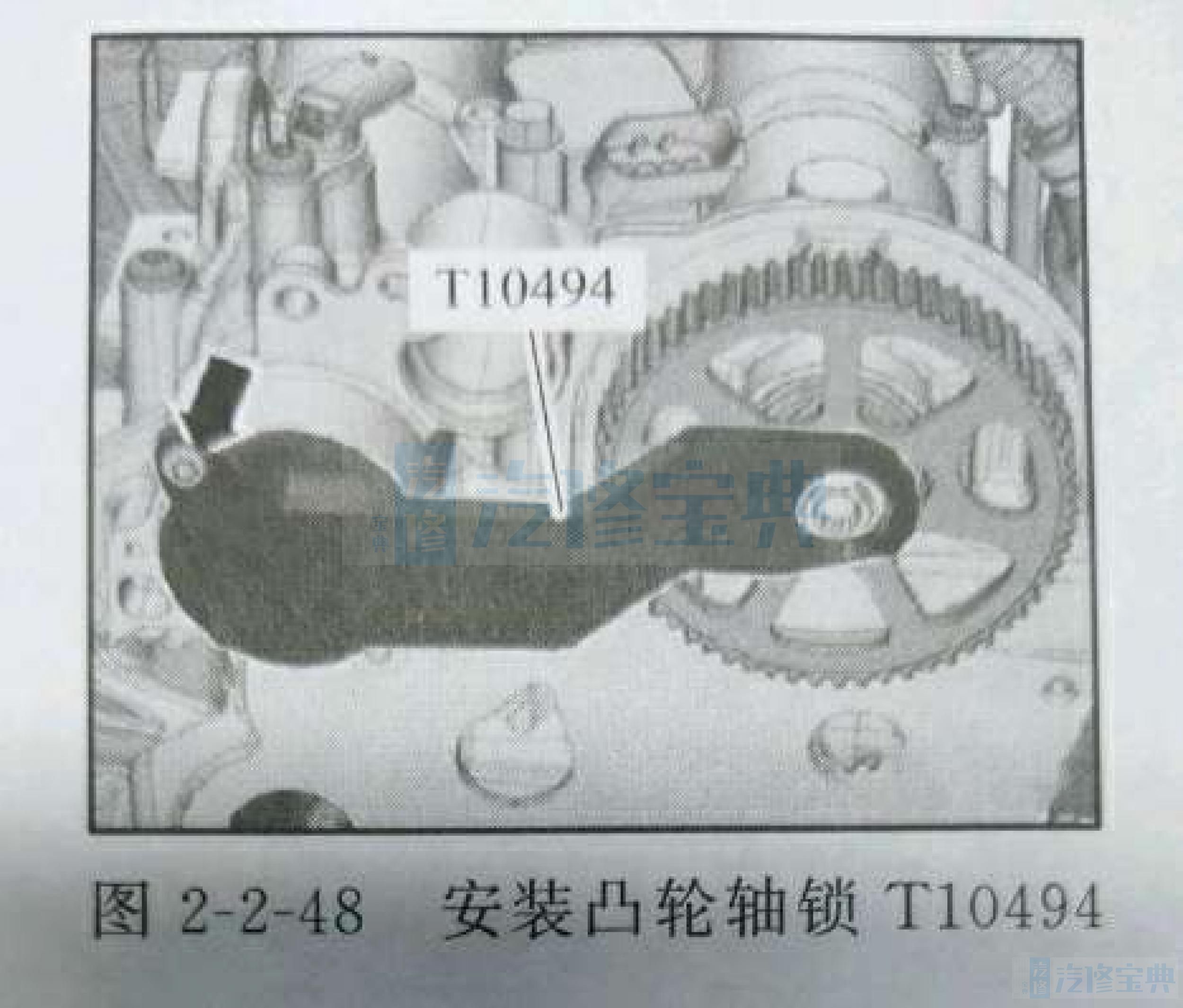

凸轮轴上止点锁止工具T10494。

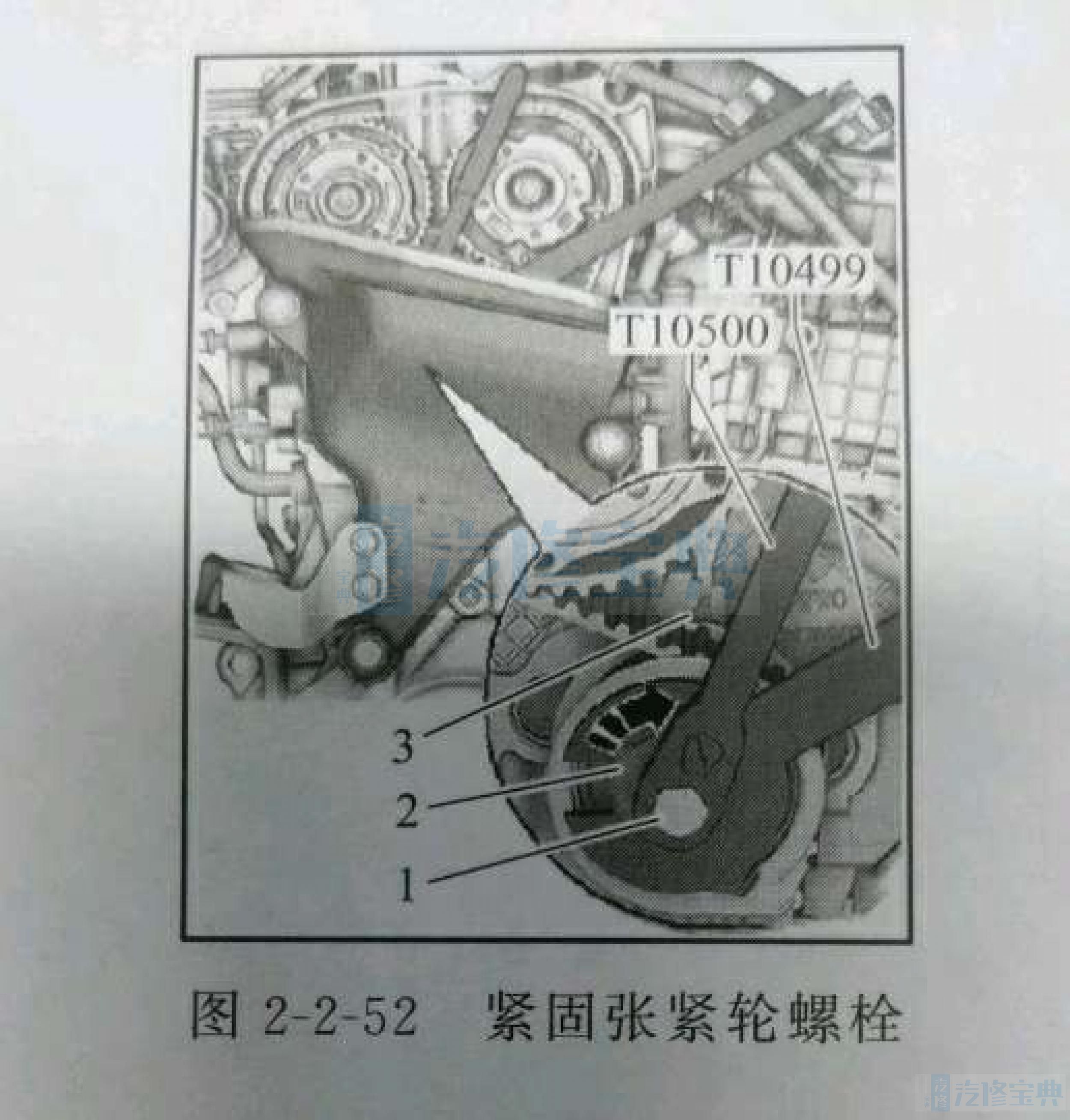

皮带张紧轮调整工具T10499和T10500。

注意:拆卸正时皮带前,用粉笔或记号笔标出其运行方向。为了不改变配气相位,在曲轴螺栓拆开或松动时,禁止转动曲轴,否则发动机有损坏的危险。

①拆卸正时皮带。

a.用使用由S3415配合CT80009组成的专用工具固定曲轴皮带轮(图2-2-43),拆下曲轴前多楔带皮带轮,将专用工具CT10368(尼龙块)放在曲轴正时皮带轮前端,并用曲轴螺栓压紧CT10368和曲轴正时皮带轮,防止曲轴正时皮带轮错位。

b.拆下正时皮带前的曲轴前罩盖、凸轮轴罩盖、中间罩盖。

c.拆下凸轮轴后端的罩盖及水泵。

d.用专用工具T10340将曲轴定位于上止点的位置。

e.凸轮轴也应位于上止点,检查方法是:在凸轮轴的后端,不对称的卡槽都必须位于过圆心的水平中心线的上方(图2-2-44)。

f.当凸轮轴位于上止点,即在凸轮轴的后端不对称的卡槽位于过圆心的水平中心线上方时,装入凸轮轴锁T10494,必须能很容易装入安装位置并用螺栓拧紧,不能用强行冲击的方法安装,否则将损坏零件(图2-2-45)。

注意:装入T10494的时候,水泵链轮必须装上,否则排气凸轮轴后端的4个卡槽有两个位置可以装入T10494,可能导致凸轮轴正时位置错误。

g.用专用工具T10172/2和T10172拧松进气凸轮轴皮带轮的固定螺栓1,并用同样方法拧松排气凸轮轴皮带轮的固定螺栓,这两个螺栓都松开一圈(图2-2-46)。

注意:松这两个螺栓的反作用力,必须由专用工具T10172/2和T10172承受,不能使凸轮轴锁T10494受力,否则将损坏工具和零件。

h.松开螺栓1,用30mm梅花扳手或专用工具T10499松开偏心张紧轮2(图2-2-47)。

i.将齿形皮带从凸轮轴上拆下。

②装配正时皮带、调整配气正时。

a.用专用工具T10340将曲轴定位于“上止点”位置,用凸轮轴锁T10494将凸轮轴固定在上止点位置。如前边所述,安装T10494的时候必须先装入水泵皮带轮(图2-2-48)。

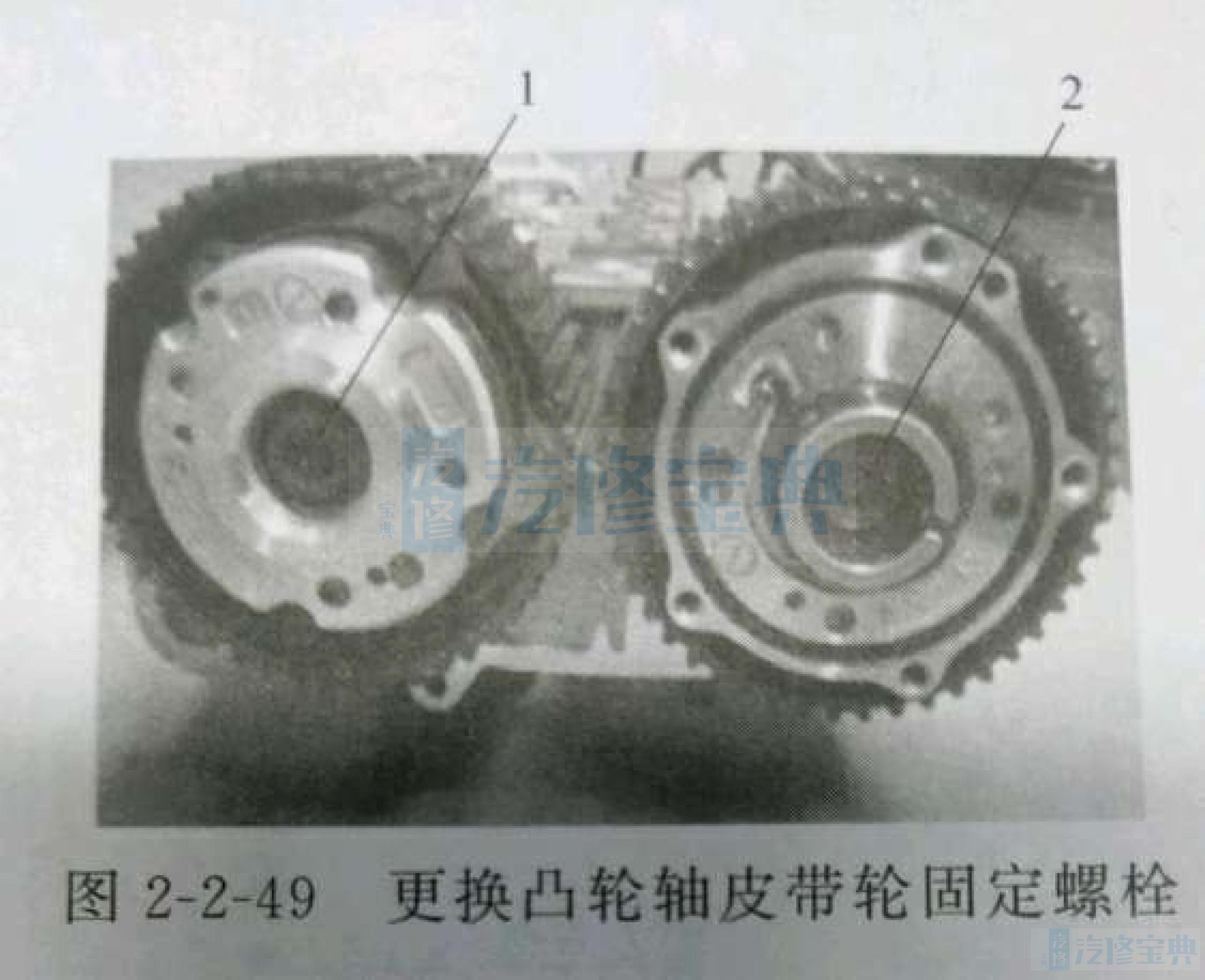

b.更换凸轮轴皮带轮固定螺栓1、2,并将其拧上,但不要拧紧,使凸轮轴皮带轮能在凸轮轴上转动,不能晃动(图2-2-49)。

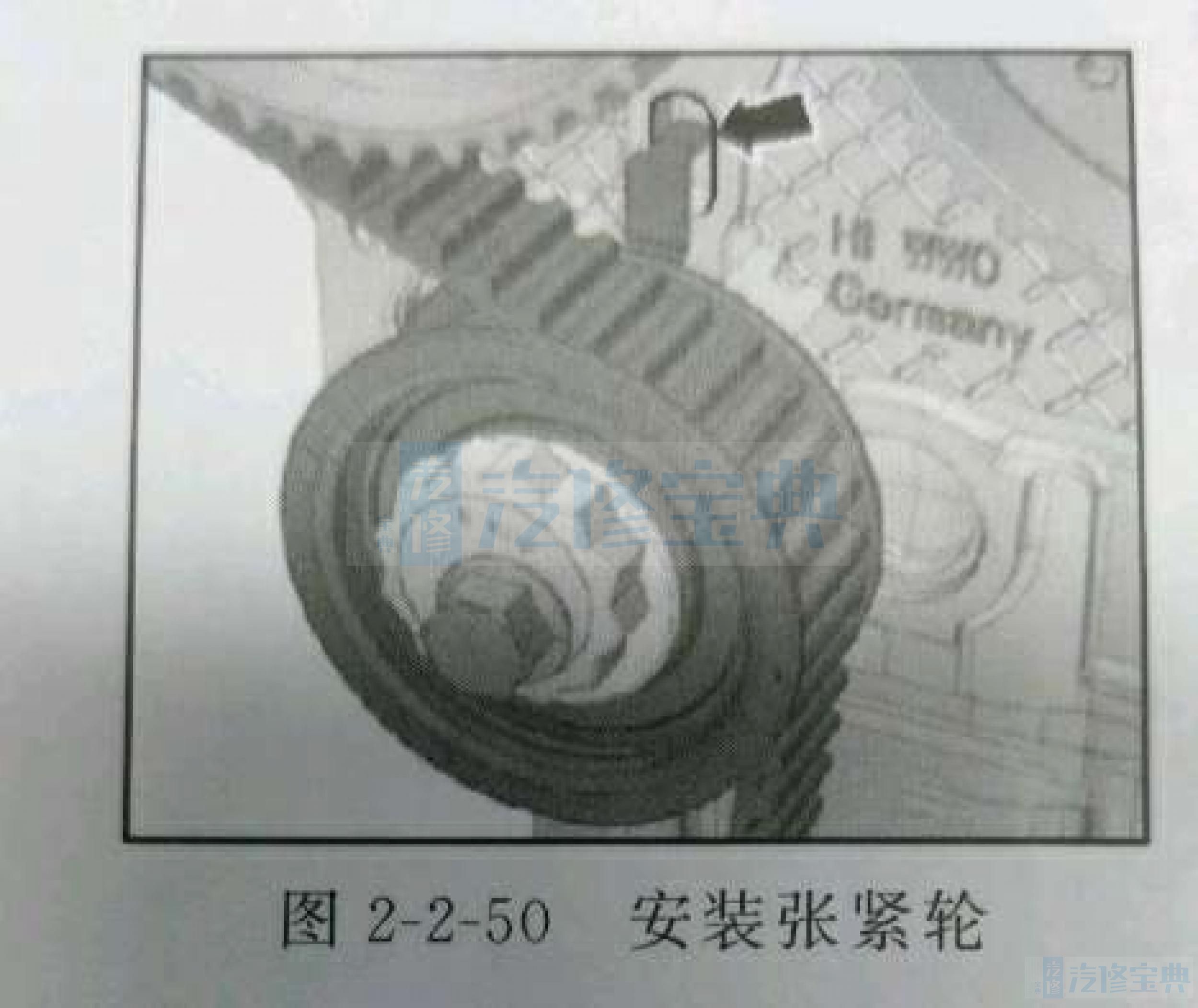

c.安装张紧轮,使张紧轮的凸耳(图2-2-50中箭头所示)必须嵌入气缸盖的铸造孔内,张紧轮的固定螺栓用手拧紧。

d.按图2-2-51中序号顺序装上齿形皮带。

e.图2-2-52所示,用专用工具T10499将张紧轮的偏心轮2沿箭头方向转动,直到指示针3位于缺口右侧10mm处(目的是绷紧皮带),接着偏心轮2向回转,直到指示针3正好位于缺口中间。将偏心轮2保持在该位置上,同时用专用工具T10500拧紧固定螺栓1。

f.用专用工具器T10172/2和T10172将凸轮轴皮带轮的固定螺栓1、2拧紧至50N·m。

注意:拧紧这两个螺栓的反作用力,必须由T10172/2和T10172承受。

③检查配气正时。

a.拆下用于定位曲轴“上止点”位置的专用工具T10340,拆下用于固定凸轮轴上止点位置的凸轮轴锁T10494。

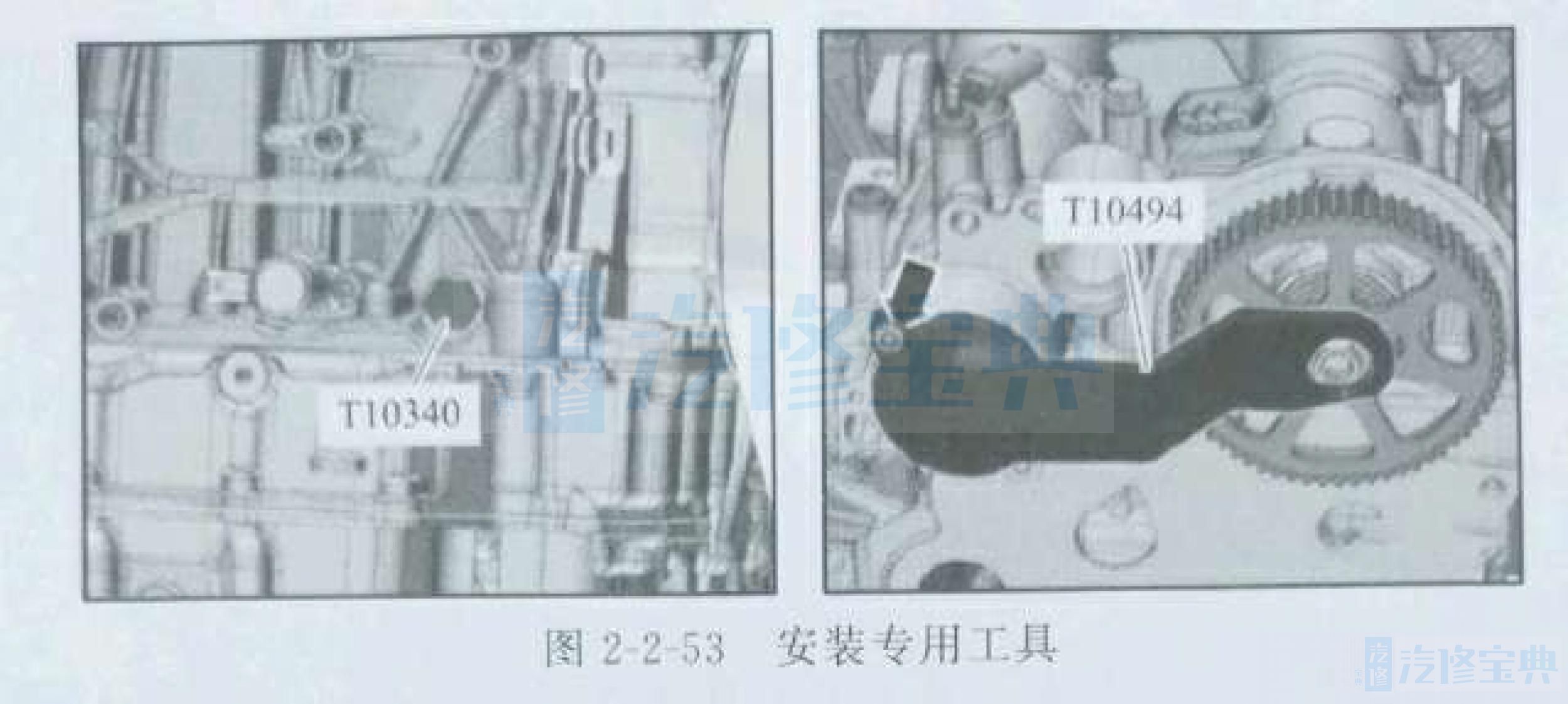

b.曲轴沿发动机转动方向转3圈+270°将专用工具T10340以30N·m的力矩拧到气缸体上并拧到底。再将曲轴沿顺时针方向转到限位位置,使曲轴处于上止点。如果凸轮轴锁T10494能够很容易地安装到凸轮轴的止点位,并能用螺栓(图2-2-53中箭头所示)轻易地拧到底,则正时调整正确。

c.如果凸轮轴锁T10494无法顺利安装,则配气相位不合格,必须重新调整配气相位。

注意:不能用强行冲击的方法安装T10494,否则将损坏零件。

d.如果正时调整正确,则拆下用于定位曲轴“上止点”位置的专用工具T10340,再拆下用于固定凸轮轴上止点位置的凸轮轴锁T10494。

e.用专用工具器T10172/2和T10172将凸轮轴皮带轮的固定螺栓拧紧至最终的规定拧紧力矩(大于50N·m)。

f.最后安装外围零件。

(7)气缸盖拆装及检查。

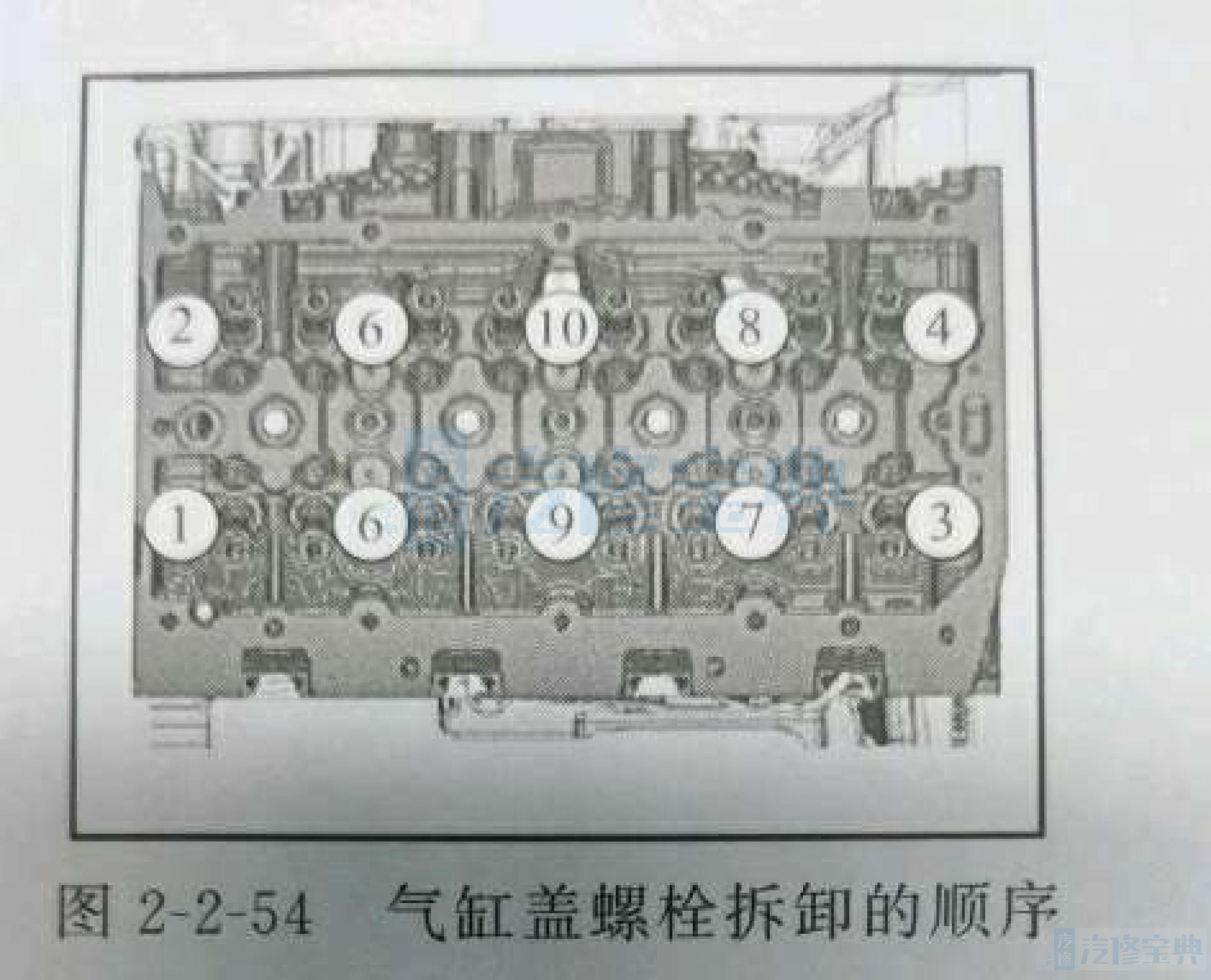

①气缸盖螺栓拆卸的顺序如图2-2-54所示,并使用专用工具3410。

注意:该工具也可使用常用工具 HAZET990 Slg10替代。

②气缸盖变形检查:使用500mm直尺VAS6075和塞尺在多个位置检查气缸盖是否变形,最大许可变形量为0.05mm(图2-2-55)。

③气缸盖缸垫1要套入气缸体定位销(图2-2-56中箭头所示),并能够读到缸垫的零件号。

④用定位曲轴“上止点”位置的专用工具T10340将曲轴定位于第一缸活塞的上止点位置。

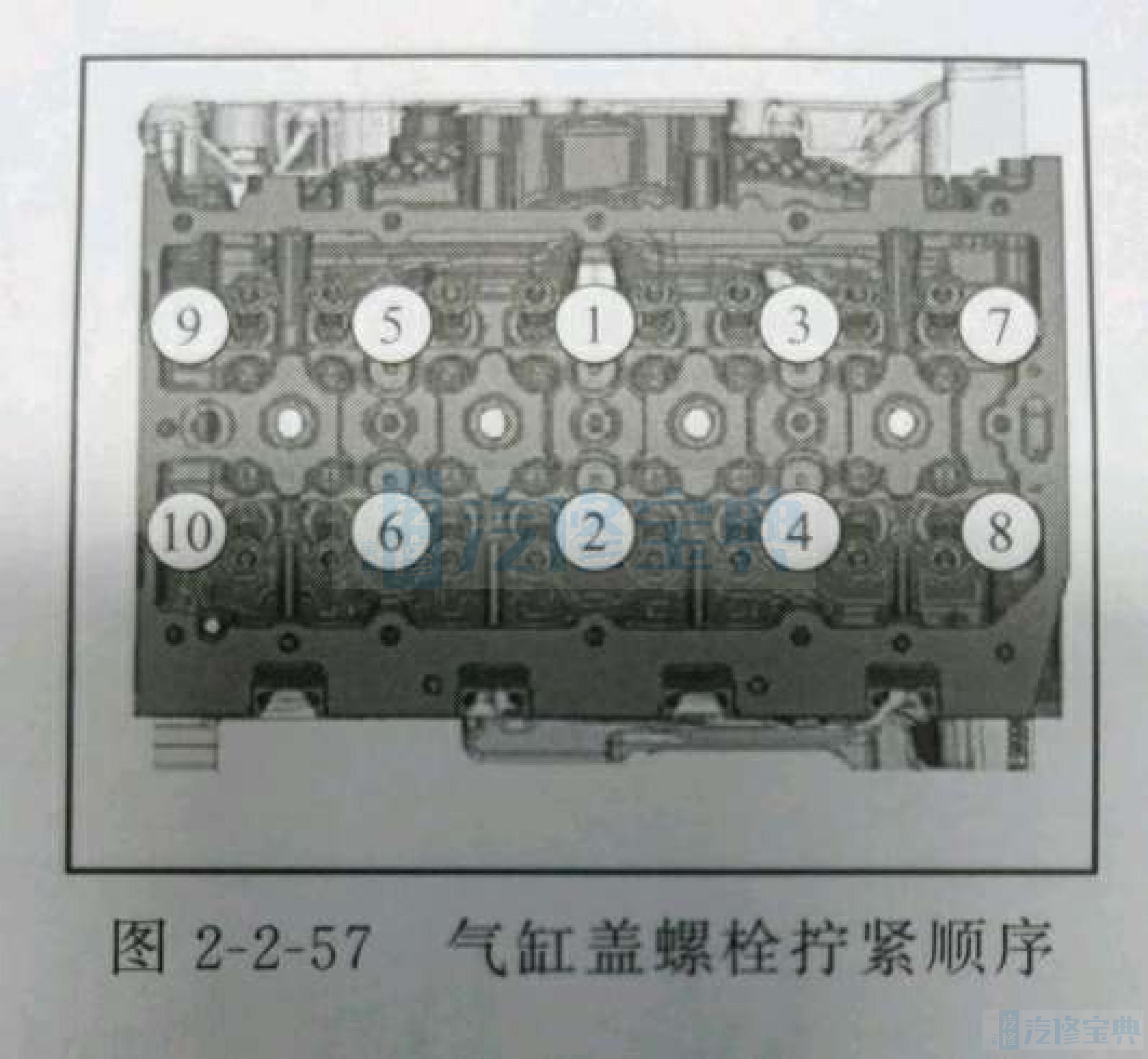

⑤更换气缸盖螺栓并按图2-2-57中序号顺序及力矩要求拧紧气缸盖螺栓。

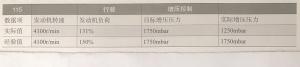

(8)机油压力检测检测条件:机油液位正常,发动机油温度在80℃以上,即冷却风扇运行一次。

①用油压检测设备VAG1342检测低压油压开关和发动机油压。

②怠速时油压:最低0.6bar。

③2000/min时油压:最低1.5bar超压。

④4500r/min时油压:最低2.8bar超压。

注意:新车行驶前1000m机油压力保持在3.3bar。

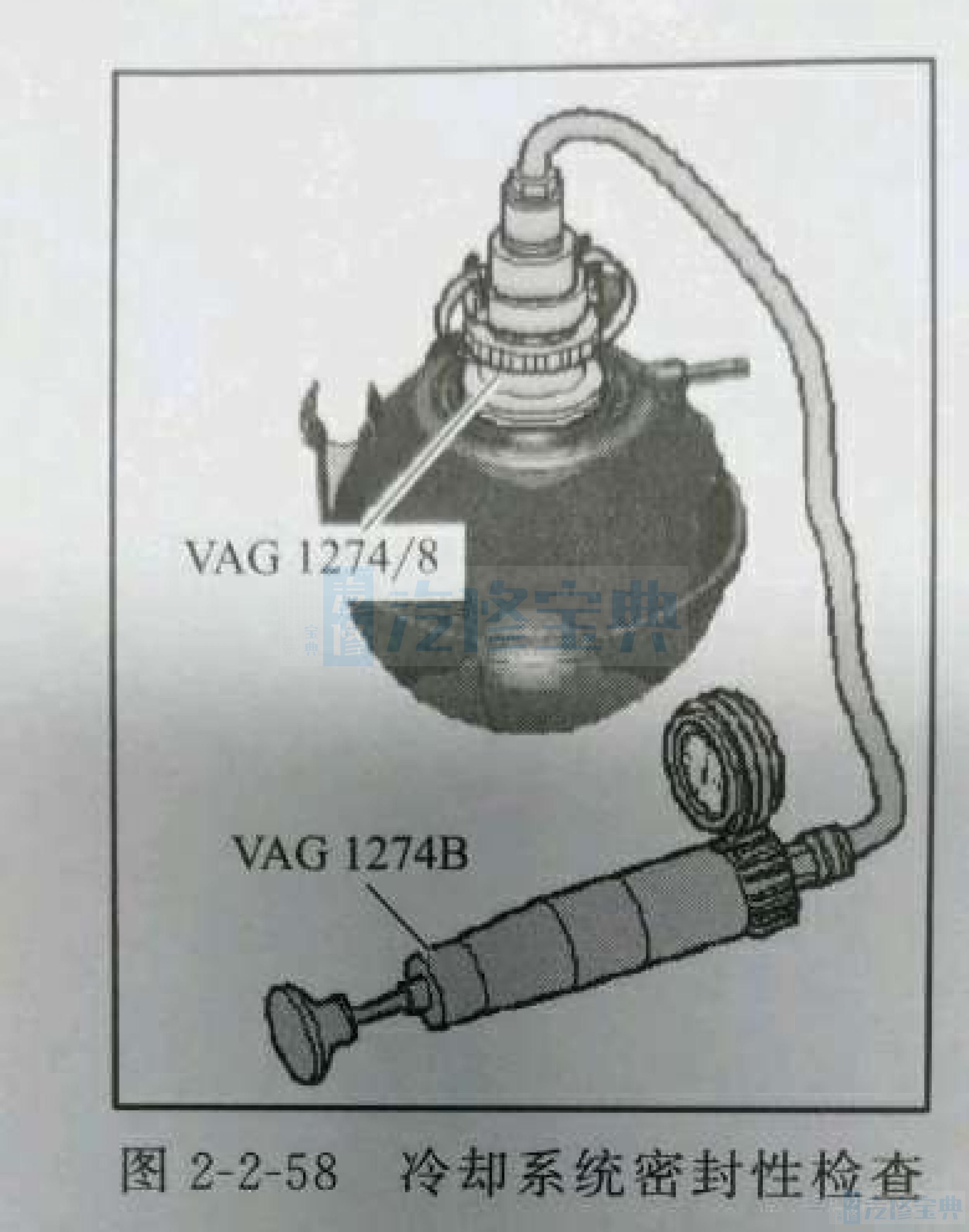

(9)冷却系统密封性检查①将适配器VAG1274/8拧在膨胀壶上,再装上冷却系统检测设备VAG1274B,用检测设备的手动泵生成约1.obar的压力,保压检查,如果压力下降,则检查泄漏位置并排除故障(图2-2-58)。

②将适配器VAG1274/9和冷却系统检测设备VAG1274B安装到密封盖上。用冷却系统检测设备手动泵入压力,当压力为1.4~1.6bar时,必须打开限压阀。