传感器是一种信号转换装置,安装在发动机的各个部位,其功用是检测发动机运行状态的各种电量参数、物理量和化学量等,并将这些参量转换成电子控制单元能够识别的电量信号输入电子控制单元(ECU)。 检测发动机运行状况的传感器包括空气流量计(或进气压力传感器)、节气门位置传感器发动机曲轴位置及转速传感器、发动机的热状态传感器、进气温度传感器、汽车的车速传感器和发动机是否处于起动状态等1.发动机曲轴位置及转速传感器。 空气流量计检测的是单位时间内的空气流量,为确定每次循环符合最佳空燃比的喷油量,应求得每次循环吸入的空气量。即在已知单位时间空气流量的基础上,还需检测发动机转速。 另外,为确定各缸的喷射时刻和顺序,还需知道基准气缸的活塞位置。在电控汽油喷射系统中,这两个参数的检测是由转速传感器和曲轴位置传感器来完成的,是主控参数之一。 有些发动机上还安装凸轮轴位置传感器,它的作用是向ECU提供关于发动机基准气缸所处的工作行程和活塞运动方向的信号,一般称为判缸信号。在采用顺序喷射方式的电控汽油喷射系统中,表明基准气缸所处工作行程和活塞位置的判缸信号是ECU进行喷油正时和顺序控制的唯一依据。

电控汽油喷射系统中使用的曲轴位置传感器和凸轮轴位置传感器,按它们的结构有磁电脉冲式、霍尔效应式和光电感应式三种类型,这三种类型的传感器可以不同的组合方式,完成各自承担的参数采集任务。

(1)磁电脉冲式传感器。

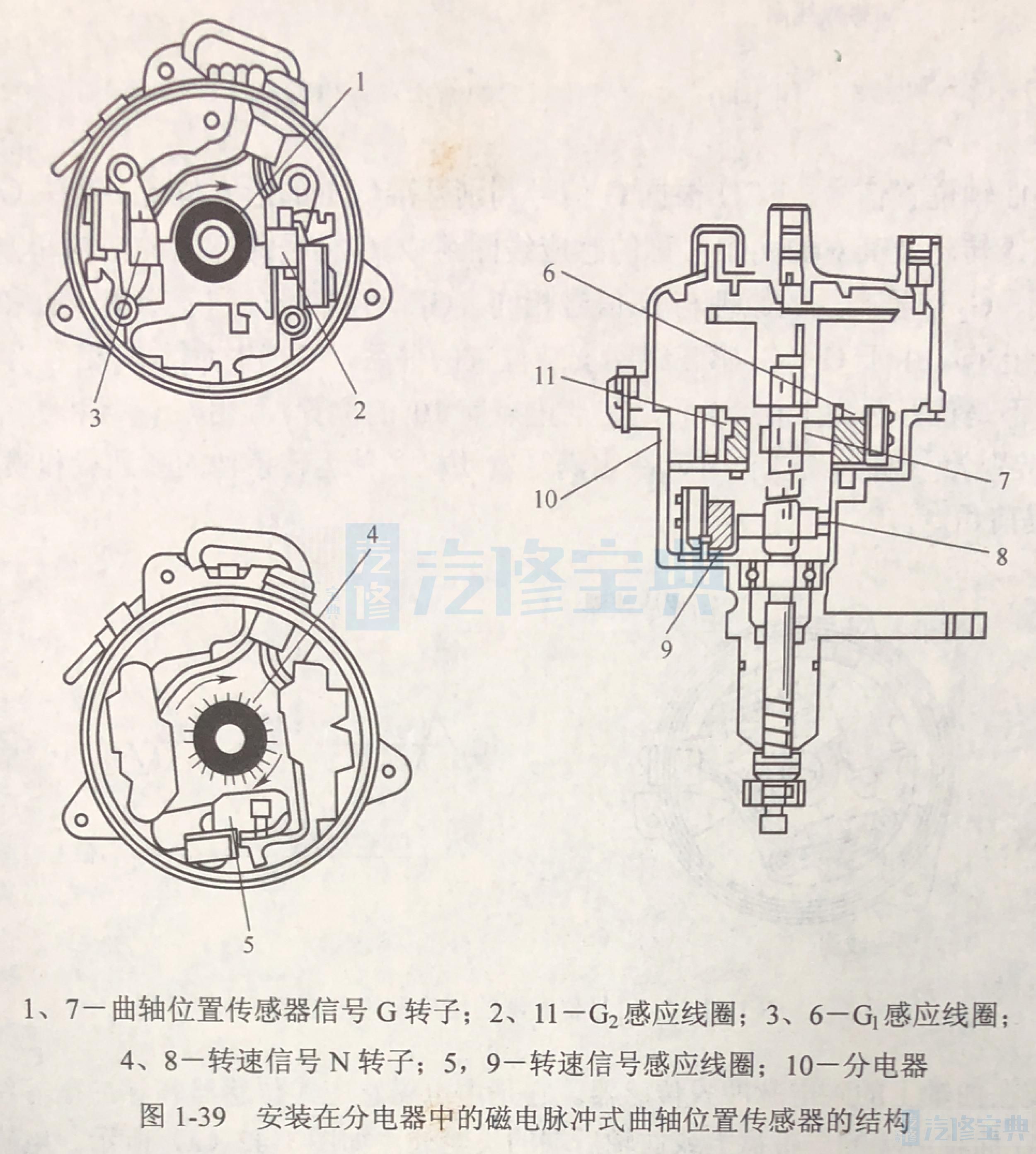

1)安装在分电器中的磁电脉冲式传感器。采用磁电脉冲式曲轴位置传感器的结构如图1-39所示,它安装在分电器内。传感器分成上、下两部分,上部分产生曲轴位置G信号下部分产生转速N信号,它们都在利用带有齿的转子旋转时,使信号发生器感应线圈内的磁通变化,从而在感应线圈里产生交变的感应电动势信号,然后将此信号放大后,传输到ECU。

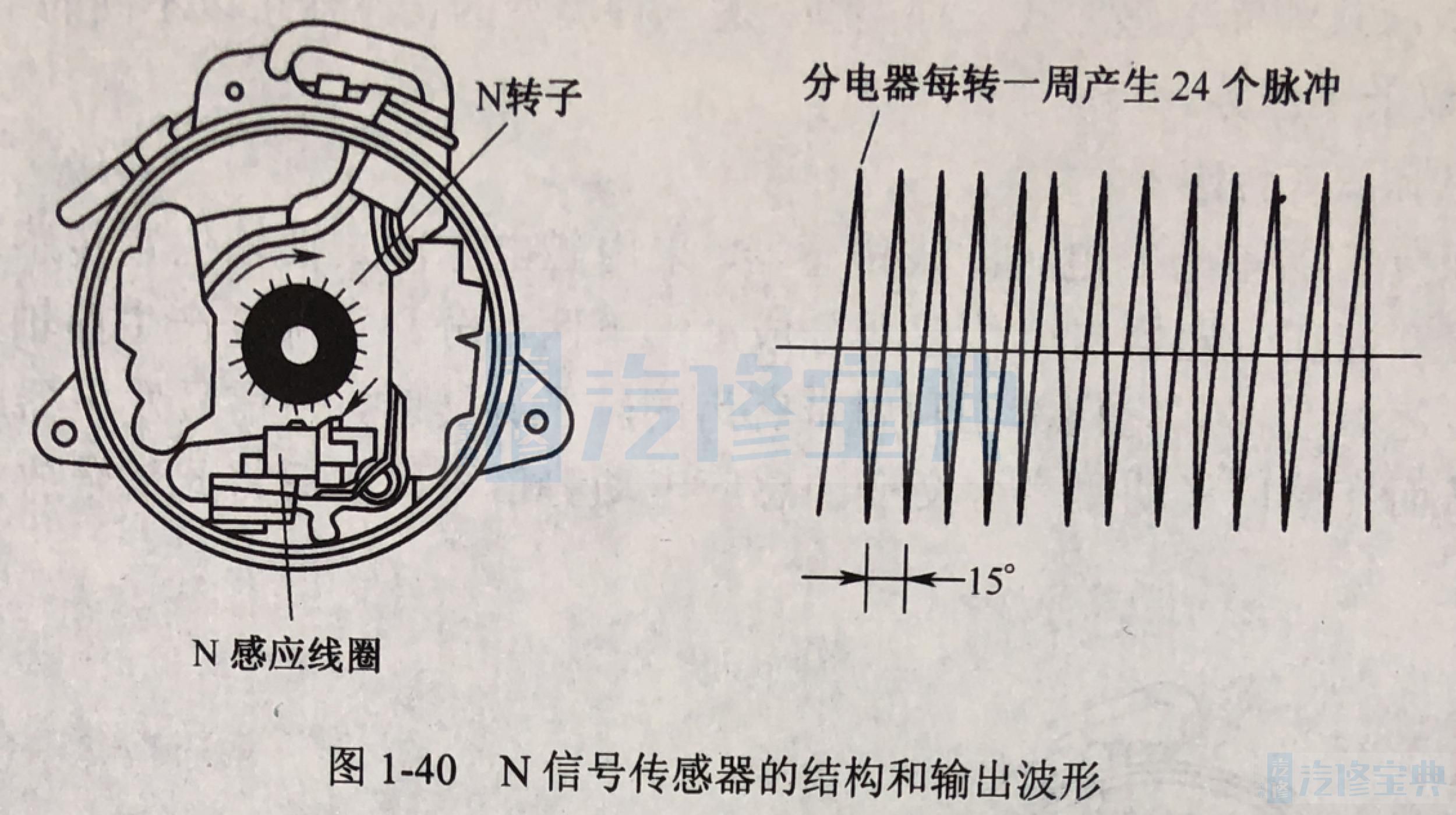

N信号是发动机曲轴转角及转速的信号。产生N信号的传感器由下部的带有24个齿的N转子和固定在转子对面的感应线圈组成。

就转子上的一个轮齿而言,当转子旋转时,轮齿靠近和离开感应线圈的凸缘部(磁头)都将导致感应线圈内磁通增减的变化,从而产生一个完整的交流电压信号。由于N转子有24个齿,所以,转子旋转1圈,感应线圈产生24个交流电压信号。N信号传感器的结构和输出波形如图1-40所示。1个交流电压信号的周期相当于30°曲轴转角。对30°转角的时间,ECU再均分30等份,即产生1°曲轴转角信号。对于发动机转速,ECU根据2个N脉冲信号(60°曲轴转角)所经历的时间为基准,即可计算出发动机的转速。

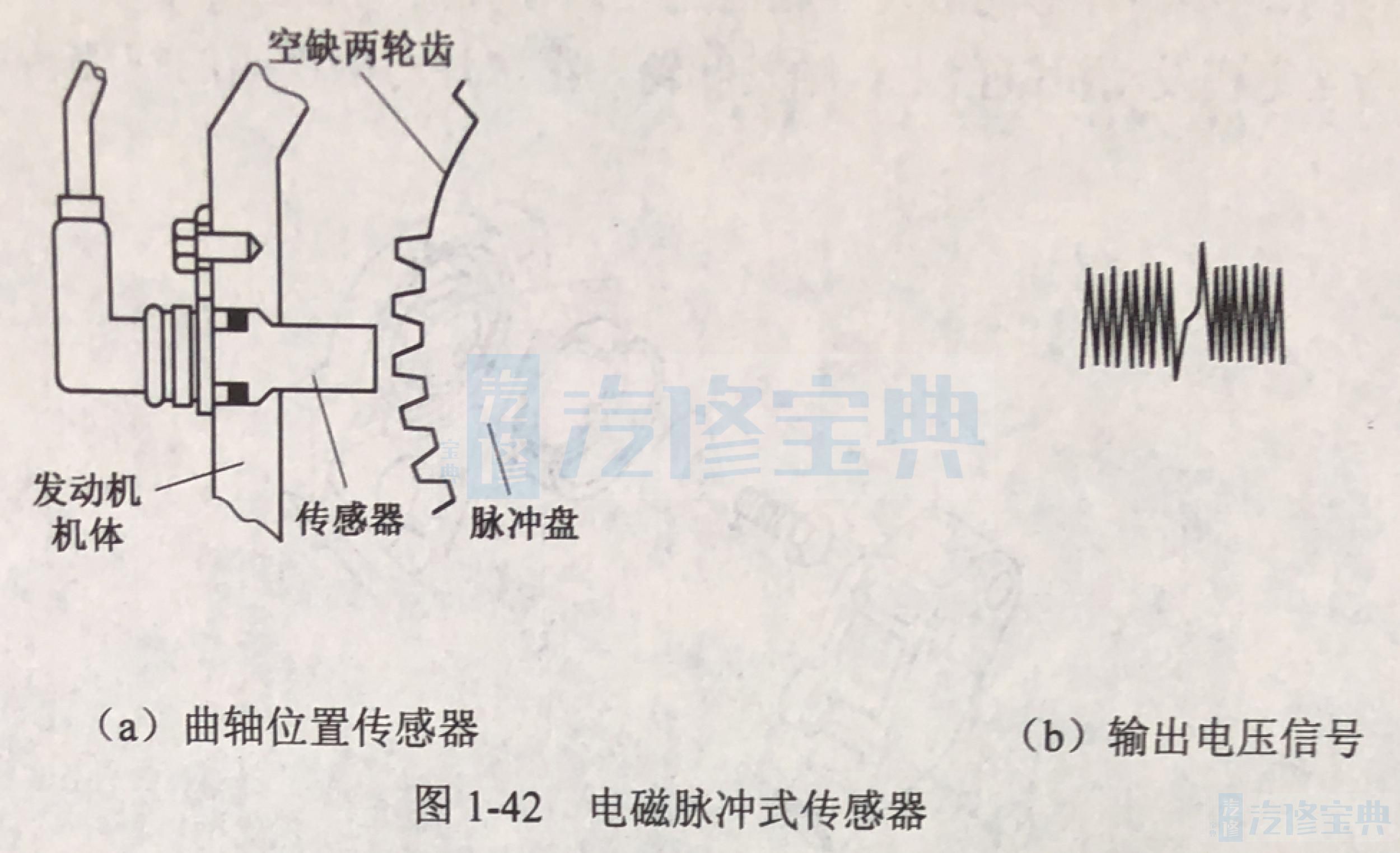

2)安装在曲轴上的磁电脉冲式传感器。它是由电磁感应式传感器和脉冲盘等组成,其安装位置一般在曲轴前端的皮带盘上或曲轴后端的飞轮处,如图1-42(a)所示。电磁感应式传感器内部装有绕在永久磁铁上的感应线圈。它安装在缸体一侧靠近飞轮处,用来检测曲轴转角和发动机转速。脉冲盘安装在曲轴后端,位于飞轮与曲轴之间,脉冲盘在圆周上等分地布置着60个转子齿,其中空缺两个转子齿,供ECU识别曲轴位置,作为喷油、点火正时的参照基准。

发动机运转时,脉冲盘上的转子齿每通过传感器一次,便在传感器内的感应线圈中感应出一个交变电压信号,而在缺齿处产生一个畸变的交变电压信号,如图1-42(b)所示。ECU根据这些交变电压信号和畸变的电压信号就可计算出发动机的转速和曲轴位置。

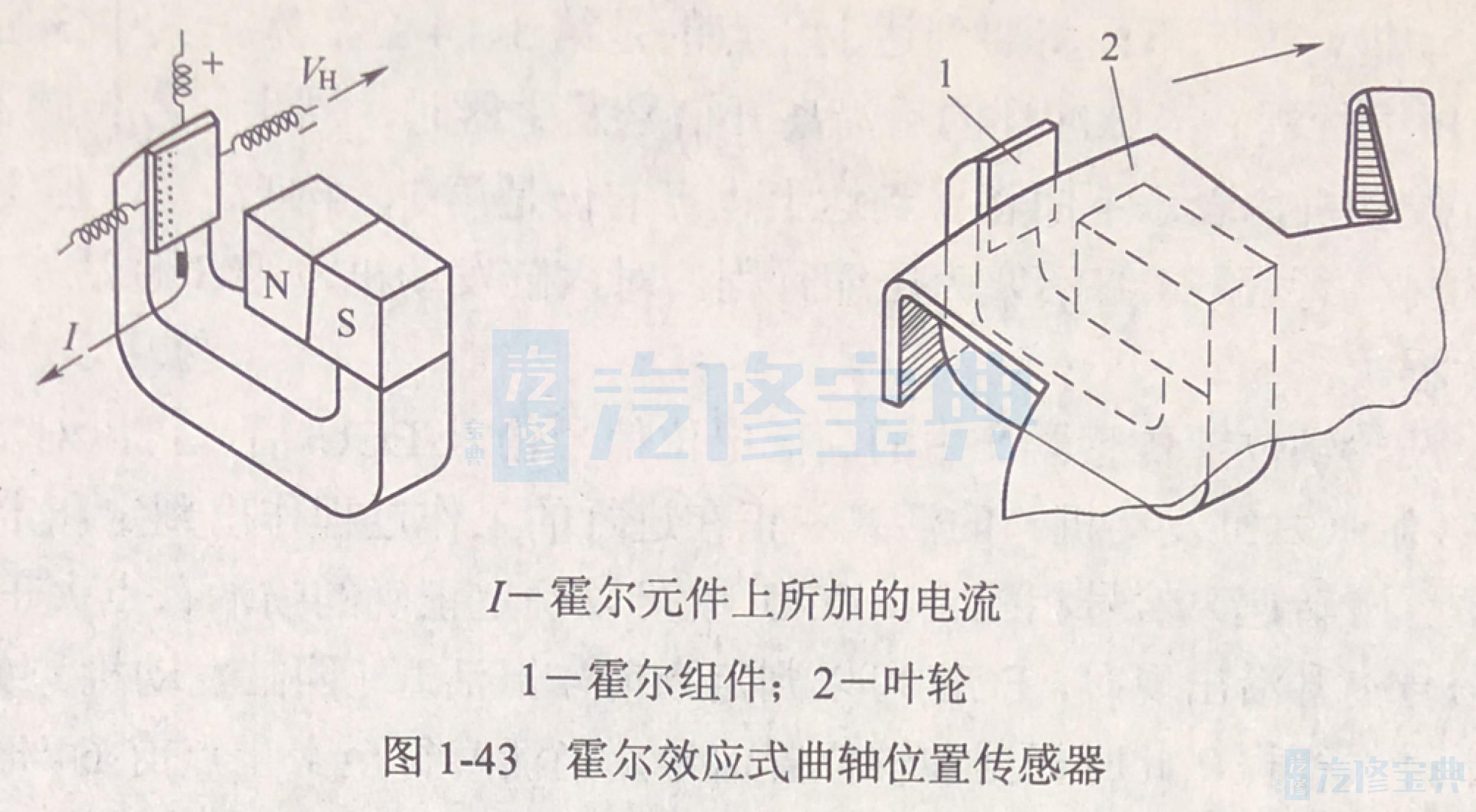

(2)霍尔效应式传感器。霍尔效应式曲轴位置传感器是利用霍尔效应原理对曲轴位置进行检测的一种传感器。

霍尔式传感器的基本原理是:当电流Ⅳ通过放在磁场中的半导体基片,且电流方向与磁场方向垂直时,在垂直于电流与磁场的半导体基片的横向侧面上,即产生一个与电流和磁场强度成正比的霍尔电压VH,如图1-43(a)所示。霍尔电压VH与霍尔半导体材料的特性、基片厚度、通过电流的大小及磁场强度等因素有关。对于一定的结构,当电流为定值时,霍尔电压与磁场强度成正比。

利用霍尔效应原理制成的霍尔效应式传感器的基本结构,如图1-43(b)所示。传感器由带有叶片或触发轮齿的信号轮(叶轮)2和包括永久磁铁、导磁板及霍尔集成电路的霍尔信号发生器(霍尔组件)1组成。霍尔效应式传感器具有输出电压不受发动机转速高低影响的优点,般用作凸轮轴位置传感器。

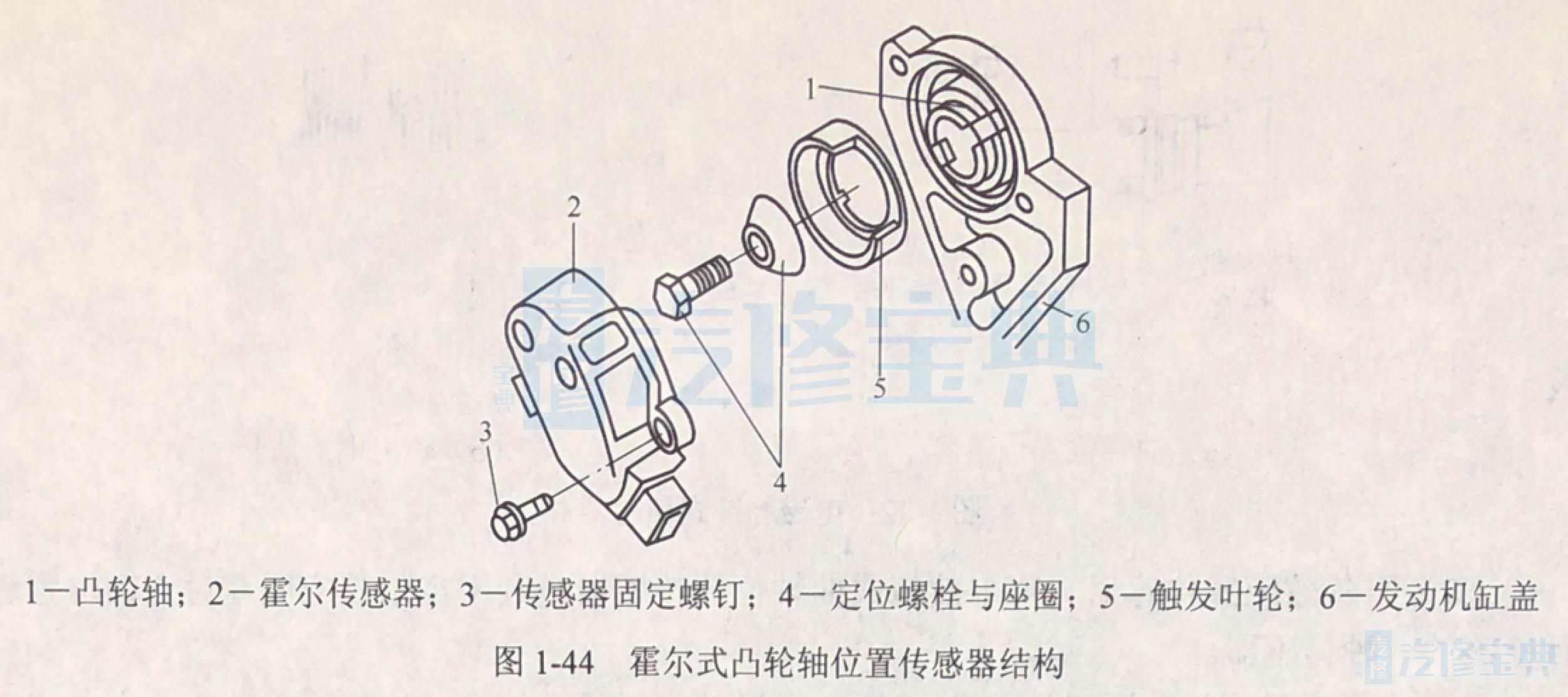

对于安装在曲轴上的磁电脉冲式传感器的输入信号中,ECU虽然可以作出有两个活塞在接近上止点的判断,但仅有曲轴位置传感器输入的信号,ECU并不能判断出是哪两个缸的活塞,也不能对这两个汽缸正进行的工作过程作出判断。为此需要能使ECU对汽缸缸序及对应气缸活塞位置作出判断的凸轮轴位置传感器(或称为同步信号传感器)对于无分电器点火系统,一般装有凸轮轴位置传感器。

如图1-44所示,半圆环形的触发叶轮固定在凸轮轴前端的正时带轮上,与凸轮轴同速转动。霍尔传感器固定在发动机缸盖上。触发叶轮在霍尔片与磁铁间的空隙转动。

当脉冲环进入霍尔传感器时,凸轮轴位置传感器输出高电位(5V;当脉冲环离开霍尔传感器时,同步信号传感器输出低电位(0V)。凸轮轴转一周,高低电位各占180°(各相当于360°曲轴转角)。

当脉冲环的前沿进入霍尔传感器时,凸轮轴位置传感器输出5V高电位信号。对四缸发动机,表示正在向上止点运动的是第1、4缸活塞,其中1缸活塞为压缩行程,4缸活塞为排气行程。对六缸发动机,表示下面将要到达上止点的是第3、4缸活塞,其中3缸活塞为排气行程,4缸活塞为压缩行程。当脉冲环的后沿离开信号发生器时,同步信号传感器输出0V低电位信号。对四缸发动机,表示下面将要到达上止点的仍是第1、4缸活塞,但工作行程相反其中1缸活塞为排气行程,4缸活塞为压缩行程。对六缸发动机,则3缸活塞为压缩行程,4缸活塞为排气行程。

由上可知,凸轮轴位置传感器产生的高低电位信号输入ECU后,可以对1、4缸(四缸发动机)或3、4缸(六缸发动机)的活塞和正在进行的工作过程作出判定和定位。凸轮轴位置信号与曲轴位置(转速)信号相配合,ECU就可以确定正确的喷油、点火正时和顺序。如当凸轮轴位置信号上升沿出现时,ECU可以判定当前4缸活塞(四缸发动机)或3缸活塞(六缸发动机)处于排气行程,此时根据曲轴位置信号,当活塞行至上止点前64°时ECU发出喷油信号,使4缸或3缸的喷油器喷油。同样,凸轮轴位置信号上升沿的出现,还标志着1缸活塞(四缸发动机)或4缸活塞(六缸发动机)处于压缩行程,此时ECU根据发动机的负荷和转速等输入信号,在活塞上行至压缩上止点前的适当时刻,发出点火信号,使该缸火花塞点火同理,凸轮轴位置信号的下降沿出现时,两缸活塞工作行程正好相反,ECU以此为依据对两缸进行正确的喷油和点火控制同样,利用凸轮轴位置信号提供的判缸信号,按照发动机的工作顺序(四缸机为1-3-4-2,六缸机为1-5-3-6-2-4),ECU也能对其他相应气缸喷油和点火的正时进行精确的控制。

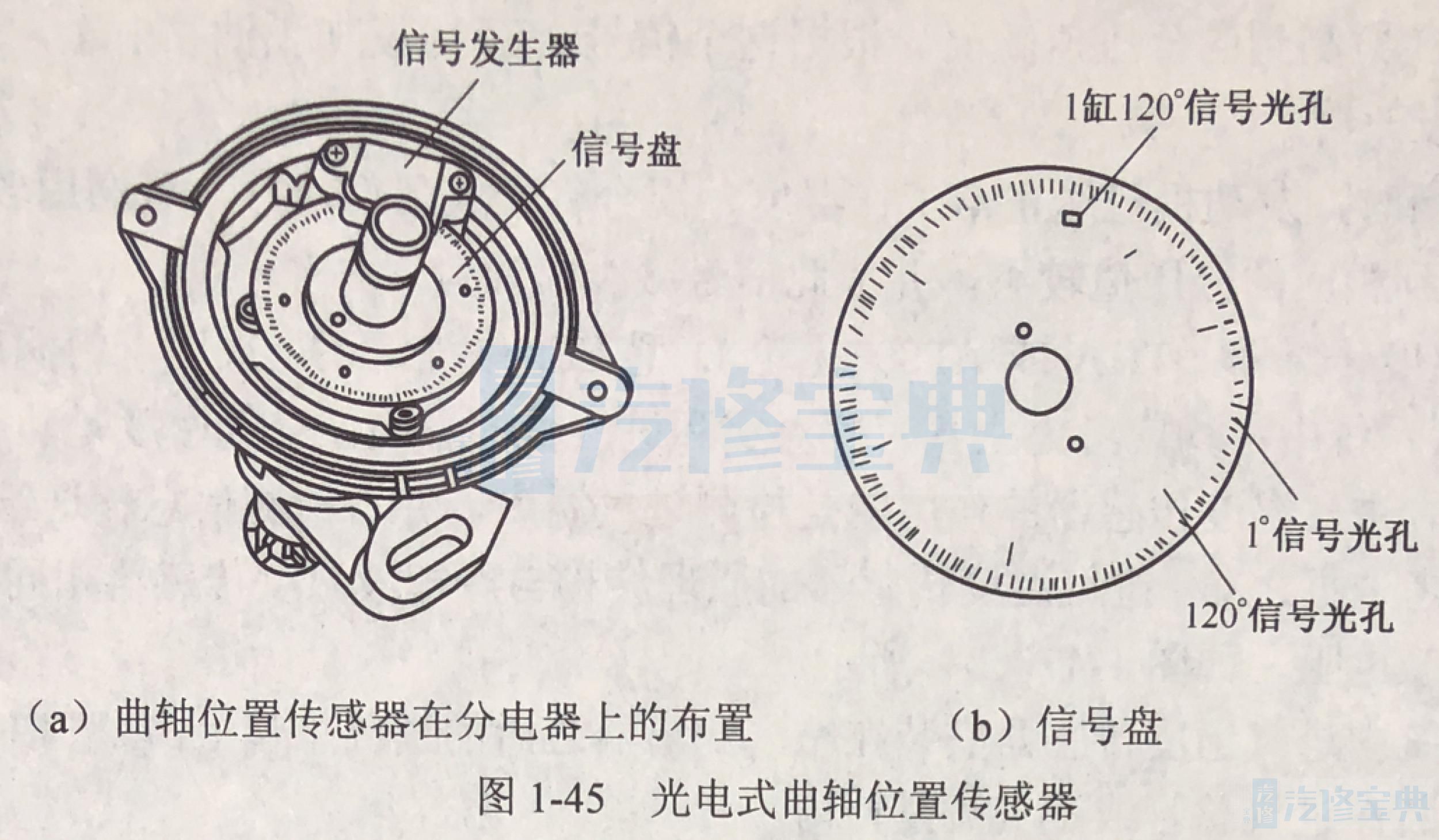

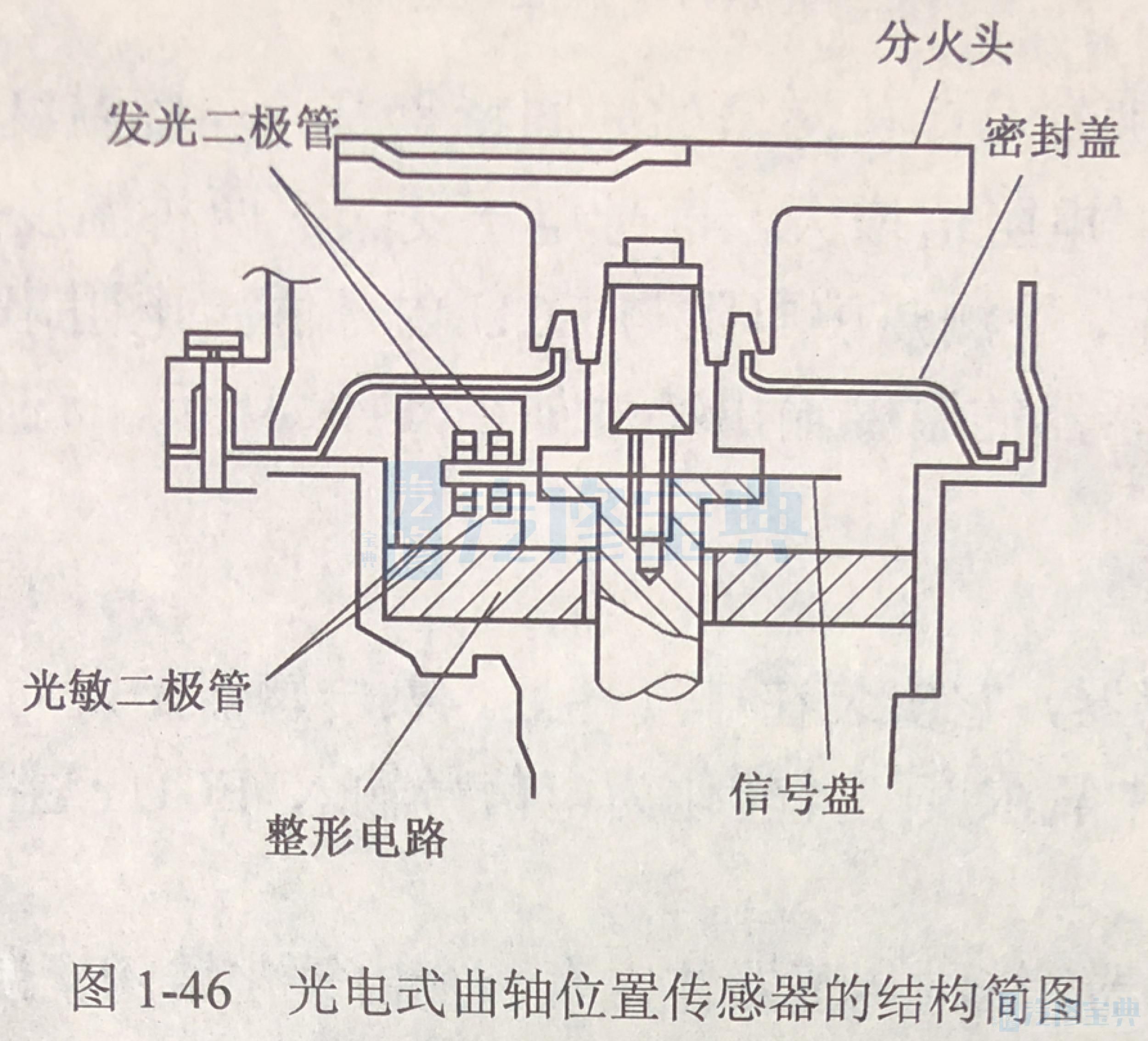

(3)光电式曲轴位置传感器。光电式曲轴位置传感器是应用光电原理来检测曲轴转角的种传感器。日产公司开发的一些电控汽油机就采用的是这种形式的曲轴位置传感器。

光电式曲轴位置传感器安装在分电器内,它由信号发生器和带光孔的信号盘组成,光电式曲轴位置传感器如图1-45(a)、(b)所示。信号盘安装在分电器轴上,信号盘的外围刻有360条光孔,产生1°曲轴转角信号。外围稍靠内间隔60°刻有6条光孔,产生120°信号(判缸信号),其中有一个光孔较宽,它与基准缸1缸压缩行程活塞的某一位置相对应。

信号发生器安装在分电器上,主要由2只发光二极管、2只光敏二极管和整形电路组成。

光电式曲轴位置传感器的结构如图1-46所示,2只发光二极管分别正对着2只光敏二极管以光敏二极管为照射目标。信号盘位于发光二极管和光敏二极管之间,当信号盘随分电器轴旋转时,因信号盘上有光孔,于是产生透光和遮光的交替变化。当发光二极管的光束照射到光敏二极管上时,光敏二极管感光产生电压;当发光二极管的光束被遮挡时,光敏二极管的电压为零。将光敏二极管产生的脉冲电压送至整形电路放大整形后,信号发生器向ECU输出表示曲轴转角和活塞位置及工作过程的1°曲轴转角信号和120°判缸信号。

因信号发生器安装的正时关系,120°判缸脉冲信号出现时,活塞位于压缩上止点前70°发动机每转两圈,分电器轴转一圈,则1信号发生器输出360个脉冲,每个脉冲周期的高低电位分别对应1°曲轴转角。与此同时,120信号发生器在各缸压缩上止点前70产生一个脉冲,共6个脉冲信号。ECU根据这些信号就能对各缸的喷油和点火进行正确的控制。

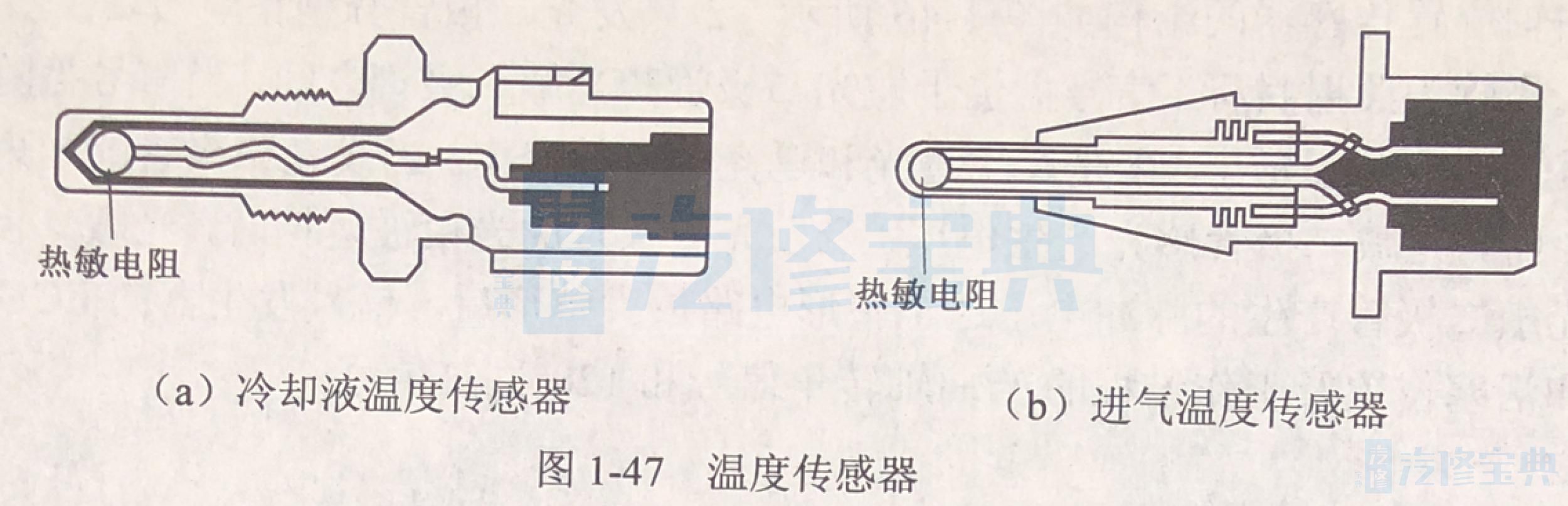

2.温度传感器。

(1)冷却液温度传感器(THW或CTS)安装在发动机缸体水套或冷却液管路中,与冷却液接触,用来检测发动机的冷却液温度,如图1-47(a)所示。

冷却液温度较低时,燃油蒸发性差,应供给较浓的混合气。由于冷却液温度低,负热敏电阻阻值大,ECU检测到的分压值就高。根据这个信号,ECU增加燃油喷射量,使发动机的冷机运转性能得以改善。

冷却液温度高时,发动机已达正常工作温度,混合气形成条件较好,可燃用较稀混合气这时,ECU检测到相应的分压值较小,并依此信号减少喷油量。

(2)进气温度传感器(THA或ATS)无论D型EFI系统,还是采用卡门涡旋式空气流量计的L型EFI系统中,均应考虑空气密度对实际进气量的影响。空气密度是随空气的温度和压力而变化的。进气温度传感器的作用就是检测进气温度,并将检测信息输送给ECU作为修正喷油量的参考依据之一。进气温度传感器的原理结构与冷却液温度传感器相同,也是采用负温度系数的热敏电阻,如图1-47(b)所示。

D型EFI系统中进气温度传感器安装在空气滤清器之后的进气总管上;L型EFI系统中进气温度传感器安装在进气总管或空气流量计内。

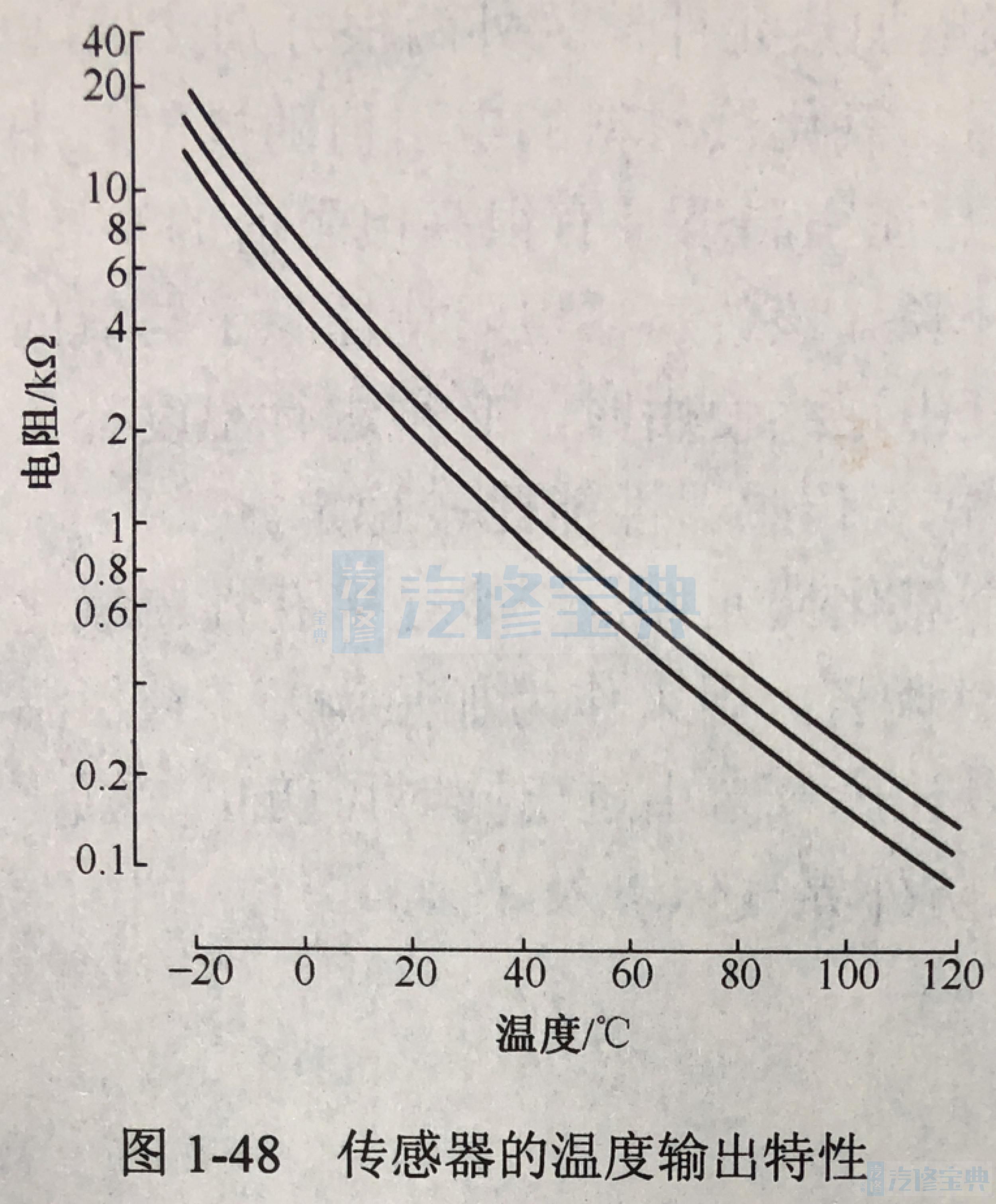

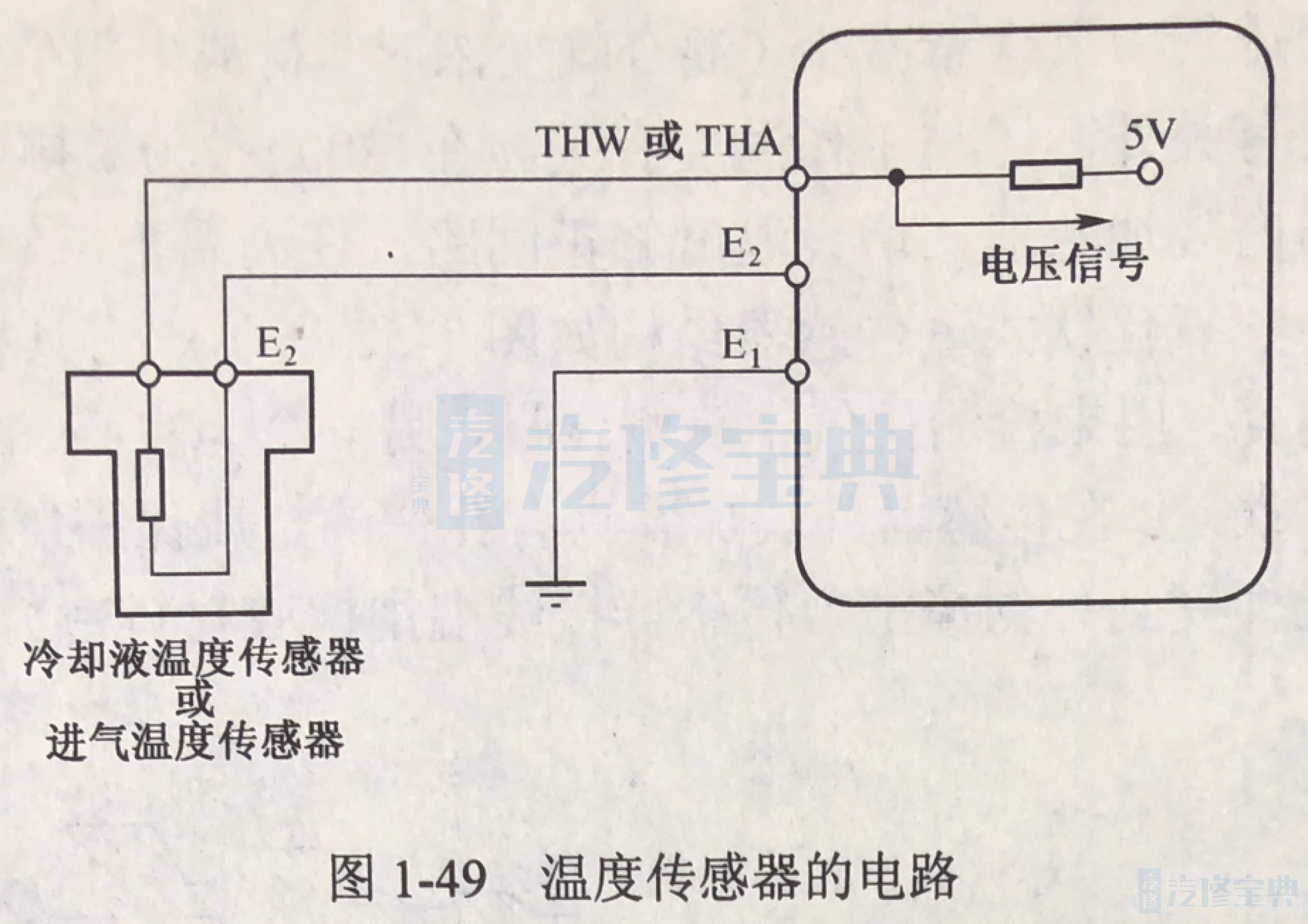

冷却液温度传感器与进气温度传感器的共同特点是:环境温度升高,电阻值减少,信号电压变小;环境温度降低,电阻值增大,信号电压变大。两种温度传感器的电路相似,ECU通过内部电路提供5V电压,检测热敏电阻与ECU内部固定电阻串、并联后的分压输出即可测得冷却液温度。温度传感器的温度输出特性如图1-48所示。温度传感器的电路如图1-49所示。

3.氧传感器。

氧传感器又称λ传感器,它安装在排气管上。氧传感器是发动机燃油喷射闭环控制的重要检测元件。它探测排气中氧浓度,并转化为电信号输入ECU。主要有氧化锆式和氧化钛式两种形式。

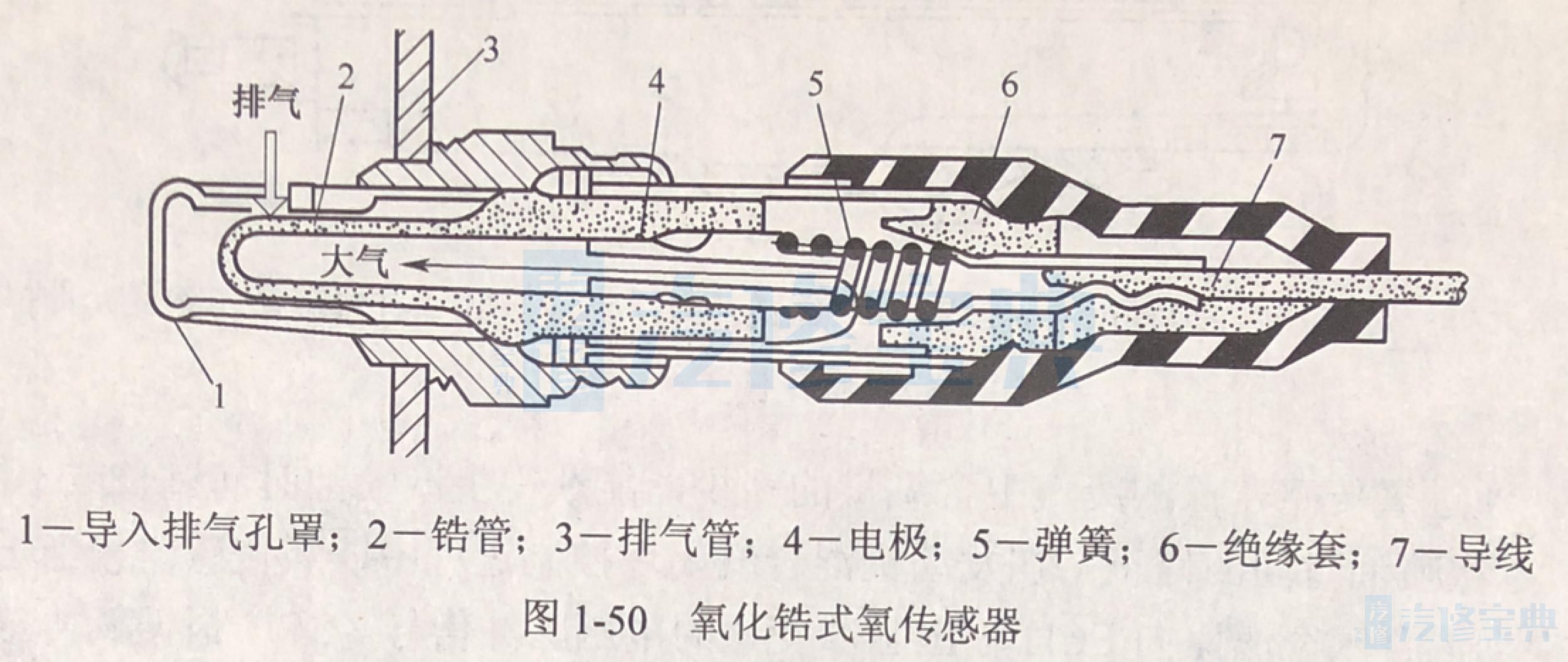

(1)氧化锆式氧传感器。这种传感器体内有一个由氧化锆陶瓷制成的一端封闭的管状体,称为锆管,如图1-50所示。锆管的内外表面各自覆盖着一层透气的多孔性薄铂层,作为电极。

锆管内表面电极与大气相通,外表面则与废气接触。锆管外部套有一个带缝槽的耐热金属套管,对锆管起保护作用。

发动机运转时,排出的废气从氧传感器锆管外表面流过,在高温状态下氧分子发生电离。

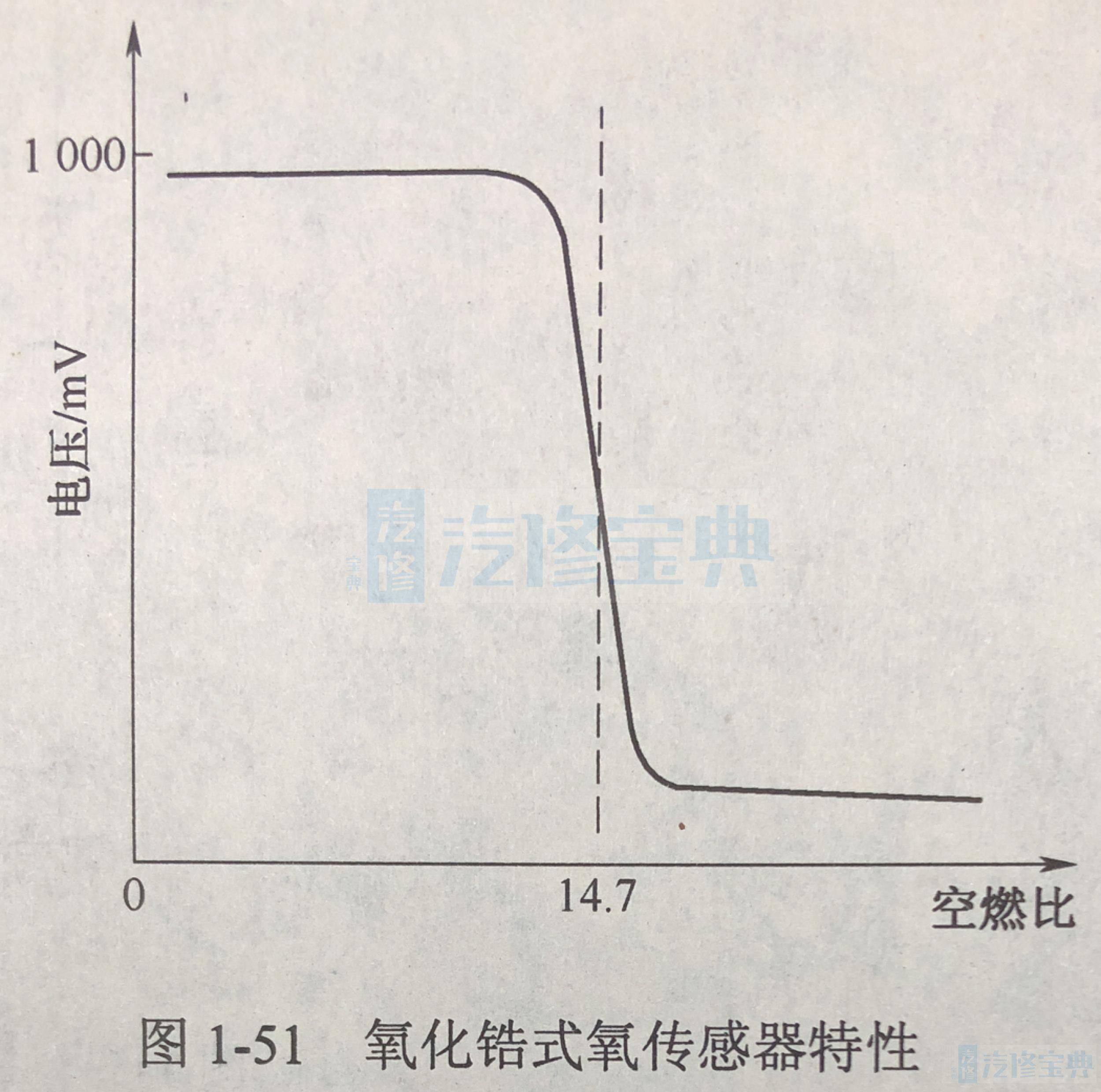

由于锆管内外表面上氧分子浓度不同,因而使氧离子从浓度大的锆管内表面向浓度小的错管外表面移动,从而在锆管内外表面的两个电极之间产生一个微小的电压。当混合气的实际空燃比小于理论空燃比,即发动机以较浓的混合气运转时,排气中缺氧,锆管中氧离子移动较快,并产生09V左右的电压;当混合气的实际空燃比大于理论空燃比,即发动机以较稀的混合气运转时,废气中有一定的氧分子,使锆管中氧离子的移动能力减弱,只产生约0.V的电压。

因此,这种氧传感器输出的电压信号是随混合气成分不同而变化的,并以理论空燃比(约0.45V)为界产生突变,如图1-51所示。

氧化锆在温度超过300℃后,才能进行正常工作。大部分汽车使用带加热器的氧传感器。

在这种传感器内有一个电加热元件,可在发动机起动后的20~30s内迅速将氧传感器加热至工作温度。这种传感器有四根接线:一根接ECU,一根接电加热元件,另外两根分别接地

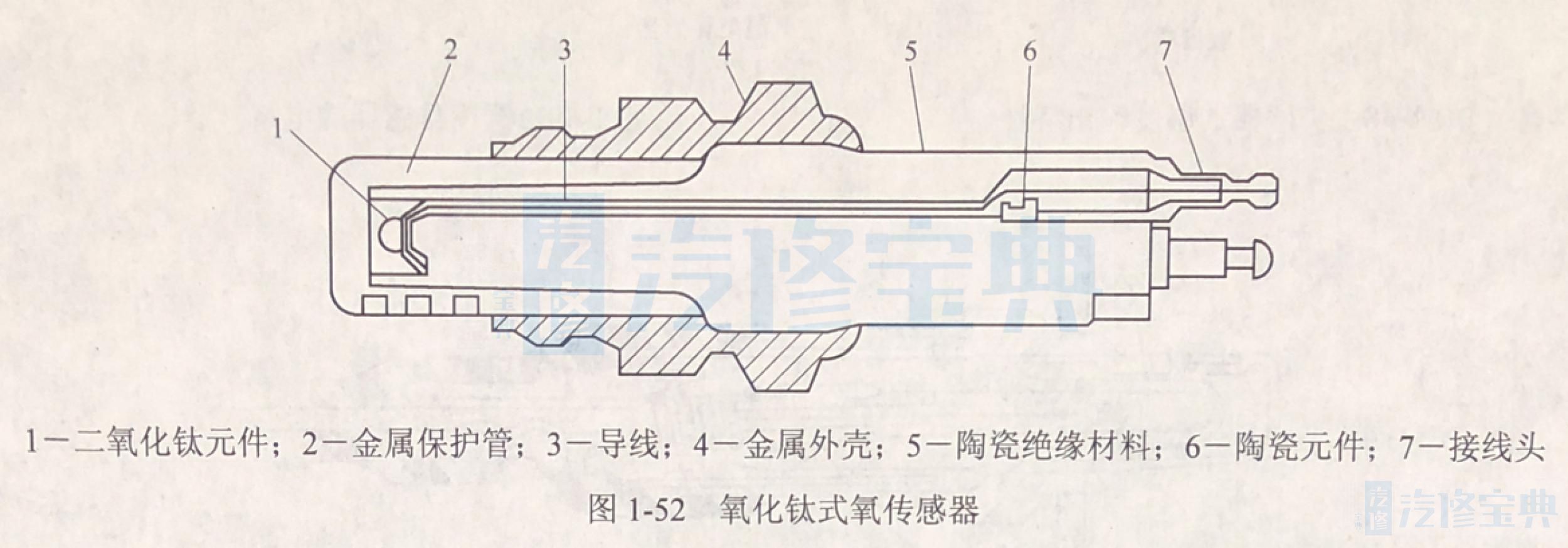

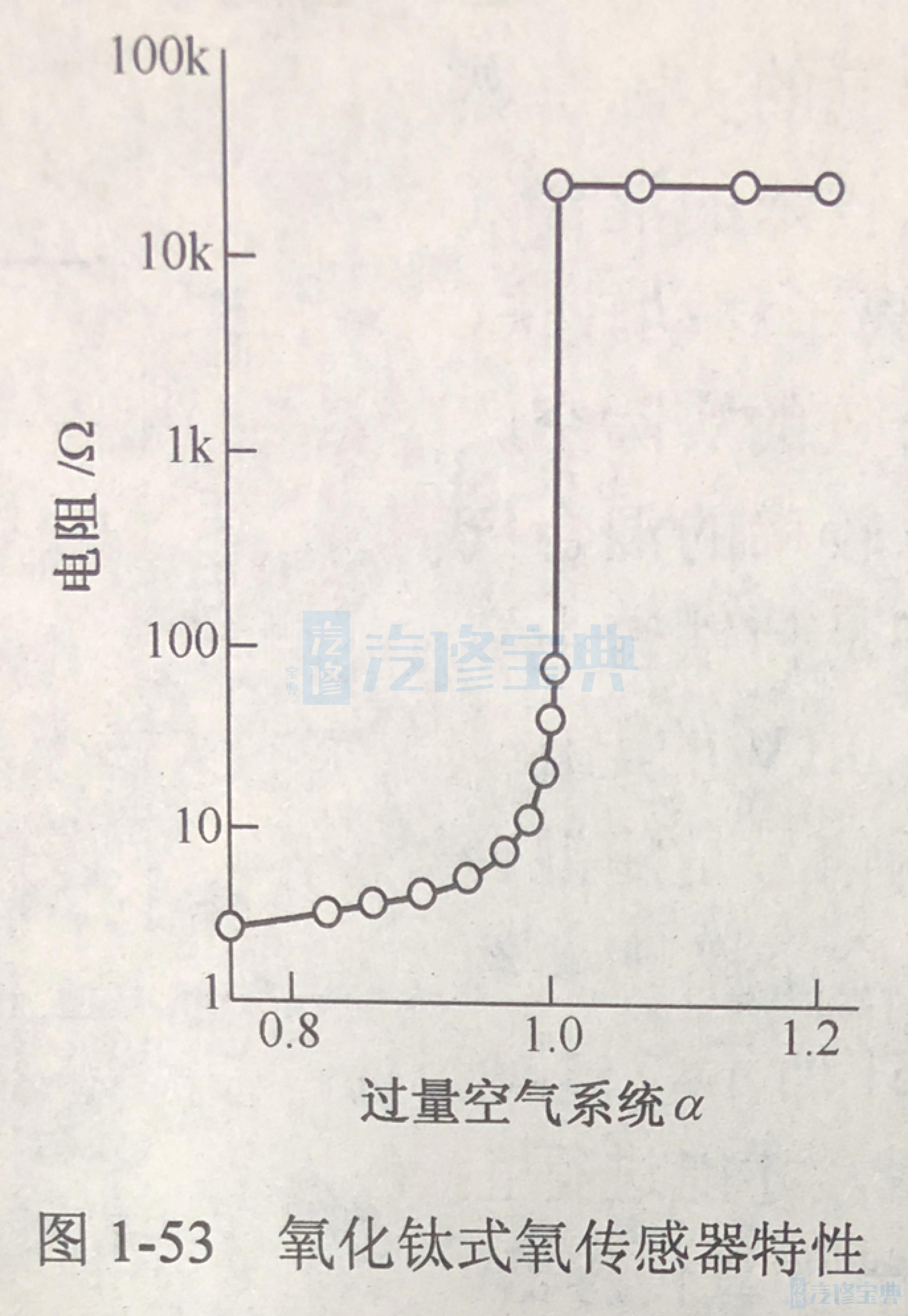

(2)氧化钛式氧传感器。氧化钛式氧传感器是利用二氧化钛材料的电阻值随排气管中氧的浓度变化的特性制成的一种氧传感器,二氧化钛材料是在室温下具有很高电阻值的半导体随排气中氧含量减少(混合气变浓时)材料电阻值随之下降。该传感器电阻特性除了与氧的浓度有关外,还与工作温度有关。在300~900℃排气温度中连续使用时,必须进行温度补偿即内装加热器,增设温度修正回路,使高温下二氧化钛式氧传感器性能比较稳定。

氧化钛式氧传感器结构如图1-52所示。它具有两个氧化钛元件,一个是多孔性二氧化钛陶瓷,用来检测排气中氧侧含量,另一个为实心二氧化钛陶瓷,用来作为加热调节,补偿温度的误差。在传感器外端加装具有孔槽的金属保护层,可以让废气自由进出同时可防止二氧化钛元件受到外物撞击,传感器接线端用橡胶材料密封,以防外界气体渗入。

因此,通过氧传感器探测废气中含氧量的多少,能获得上次喷油时间过长或不够的信号,供ECU对本次喷油时间的修正。在发动机混合气闭环控制过程中,氧传感器相当于一个氧浓度开关,根据混合气空燃比向ECU输出脉冲变化的电压脉冲信号。ECU根据氧传感器输入信号控制喷油量的増减,把空燃比精确地控制在理论值空燃比附近。

氧化钛式氧传感器的特性如图1-53所示。

氧化钛式氧传感器的信号电压变化范围为0~5V,宽带功能好,对空燃比调节范围大,最适合调整汽油机采用缸内直接喷射的极稀混合气。

4.车速传感器(VSS)。

用以检测汽车行驶速度。车速信号主要用于发动机怠速和汽车加减速时的空燃比控制。

车速传感器主要有舌簧开关型和光电耦合型两种,一般安装在变速器输出轴或组合仪表内。