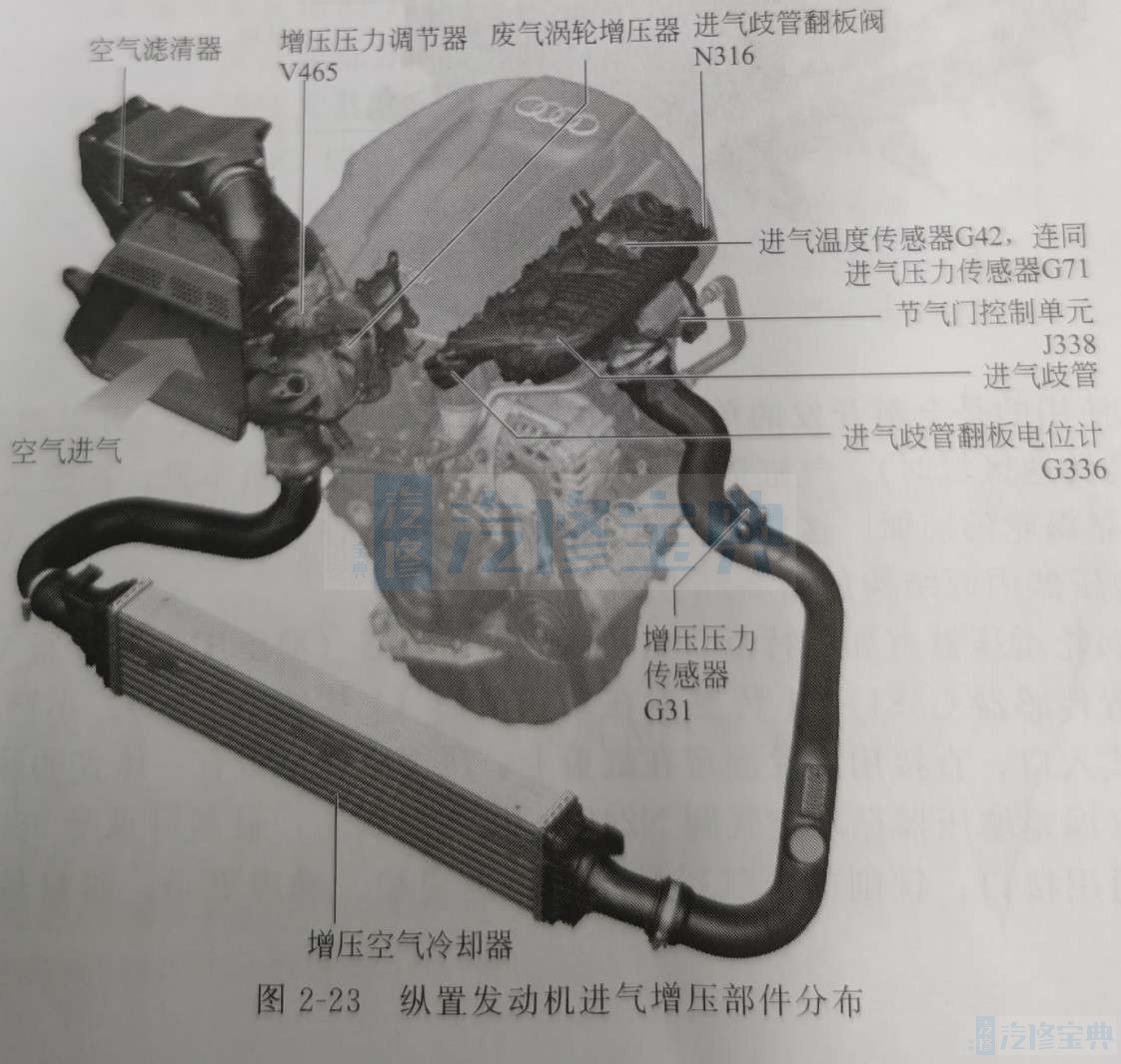

发动机进气增压系统组成部件如图

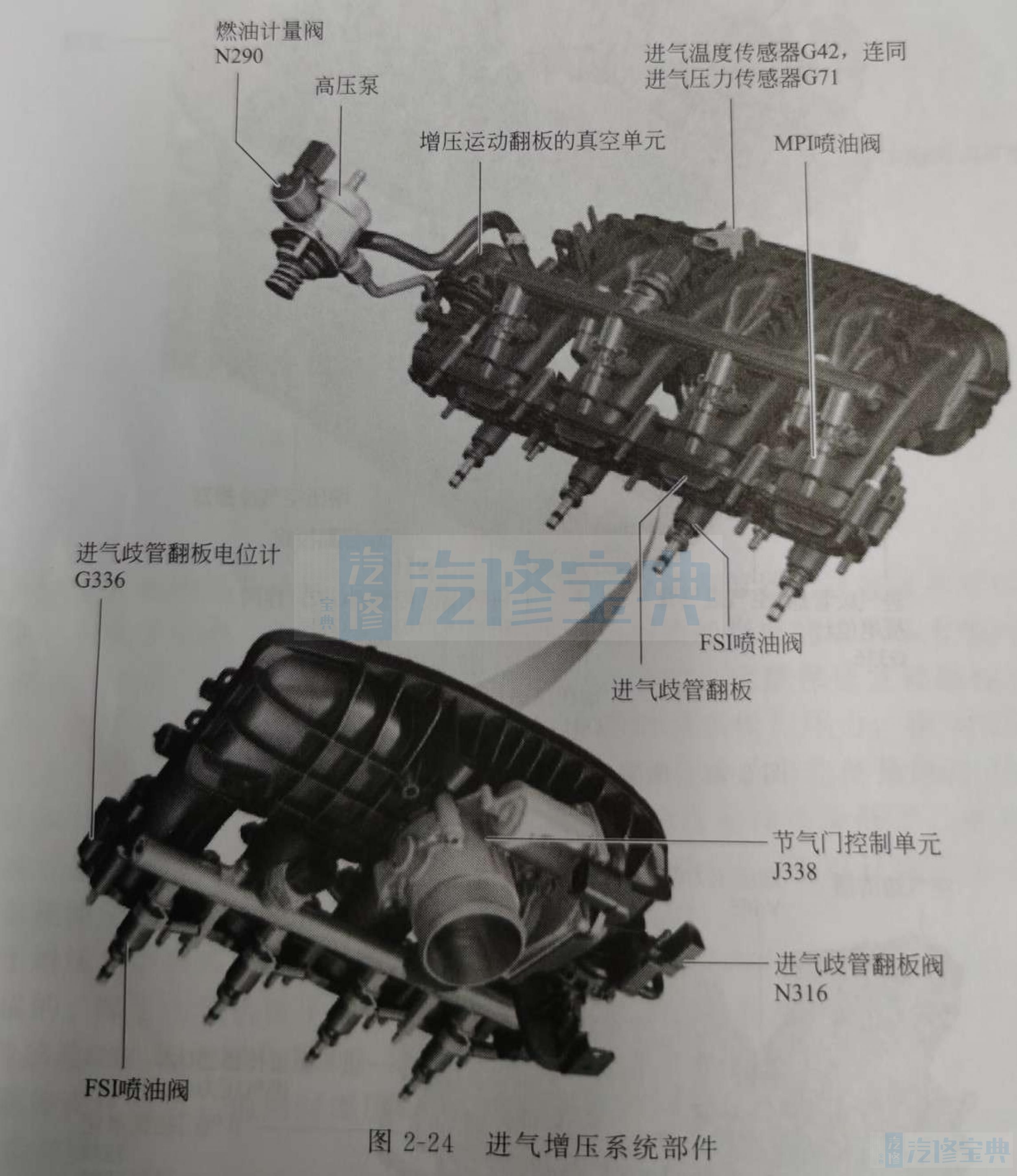

由于增压压力较高,所以对集成的进气歧管翻板系统进行了改造。利用弯曲的单体式不锈钢轴,可以为进气道内的凹形翻板提供最大的抗扭性。通过进气歧管翻板电位计(非接触式转角传感器)来识别翻板位置。

凹形翻板在打开状态时是绷紧在基体上的,这样就可以将气流的冲动降至最小。该轴由发动机控制单元借助真空单元(双位控制)经进气歧管翻板阀N316来以电控气动方式操控。进气增压系统部件如图所示。

增压系统使用的是全新开发的单进气口式废气涡轮增压器。这样可以改善全负荷特性(尤其是在较高转速区域时)。气缸盖上废气出口采用双流式通道布置,在废气涡轮增压器中直延伸到紧靠涡轮的前面。这样总体上可以实现尽可能好的点火顺序分开(四个分成两个组)。涡轮增压器内部结构如图所示。

这种废气涡轮增压器有如下特点:电控泄放阀调节器(增压压力调节器V465和增压压力调节器的位置传感器G581);λ传感器在涡轮前面(λ传感器G39);小巧的铸钢涡轮壳体,带有双流式入口,直接用法兰固定在缸盖上;压气机壳体带有一体式的脉动消声器和电控循环空气阀(涡轮增压器循环空气阀N249);抗高温涡轮,最高可承受980℃;壳体带有机油和冷却液通用接口;铣削的压气机转子使转速更稳、噪声更小;涡轮是混流式的,用Inconel713制造。大众四缸涡轮增压发动机,首次使用了电控泄放阀调节器。这种技术与以前使用的高压单元相比,有如下优点:响应速度和精度更高;能不依赖当前的增压压力来实施控制;因为卡止力较大,所以即使在发动机转速低至1500r/min时,也能保证发动机输出320N·m的最大力矩;在部分负荷时主动打开泄放阀,可以降低基本增压压力,在MVEG循环中,这可以每公里减少1.2gCO2排放量(也就是省油了);在催化净化器预热时主动打开泄放阀,可使催化净化器前的废气温度增高10℃,这样就使冷启动排放降低了;由于电控泄放阀调节器的调节速度快,在负荷往降低方向变化时(怠速滑行),可以让增压压力立即下降,这对改善涡轮增压器的声响特性尤其有利(排气的啸叫声)。

由于增压压力调节器V465的调节力是较大的,因此压气机壳体的强度加大了,它是用铸铝制成的。除了压气机转子外,还集成有脉动消声器,其组成部件如图所示。

λ传感器(在催化净化器前)安装在最佳位置处,所谓最佳位置指每个气缸的废气在此处流经涡轮壳体前方,但同时温度又不过高。λ传感器是宽频λ传感器。涡轮增压器组成部件如图所示。