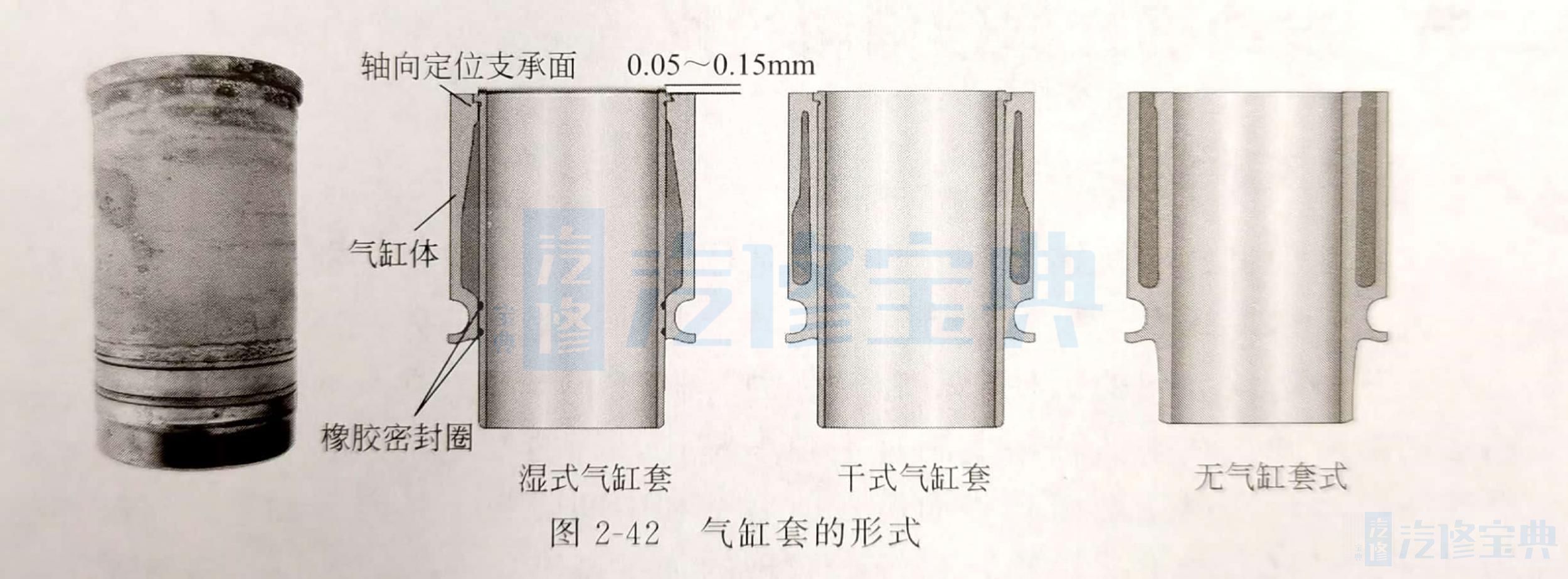

气缸套结构形式也有3种,即无气缸套式、干式气缸套和湿式气缸套如图2-42所示1.无气缸套式即不镶嵌任何气缸套的机体,在机体上直接加工出气缸。其优点是可以缩短气缸中心距,从而使机体的尺寸和质量减小。另外,机体的刚度大,工艺性好。

2.干式气缸套。

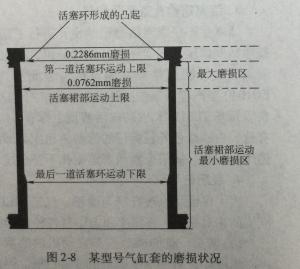

指的是在一般灰铸铁的气缸座孔内压入或装入干式气缸套。干式气缸套不与冷却液接触。用合金铸铁离心铸造的干式气缸套壁厚度为2~3mm,而精密拉伸的钢制气缸套厚度仅为1.0~1.5mm。干式气缸套外圆表面和气缸套座孔内表面均须精加工,以保证必要的形位精度和便于拆装。气缸套与座孔的配合,现在多采用动配合,其间隙为0.017~0.037mm。镶嵌干式气缸套的优点是机体刚度大,气缸中心距小,质量轻和加工工艺简单。缺点是传热较差,温度分布不均匀,容易发生局部变形。

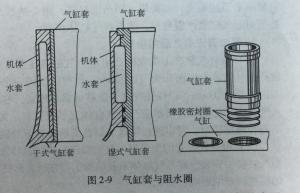

3.湿式气缸套。

其气缸套外壁与冷却液直接接触。用合金铸铁制造的湿式气缸套的壁厚一般为8mm。轴向定位一般是靠气缸套上部凸缘与机体顶部相应的支承面。湿式气缸套下部用13道耐油的橡胶密封圈进行密封,防止冷却液泄漏。气缸套顶要高出机体顶面0.05~0.15mm。这样拧紧气缸盖螺栓时,大部分压紧力作用在气缸套凸缘上,使其与气缸盖衬垫和机体支承面贴合得非常紧密,起到防止气缸漏气和水套漏水的作用。湿式气缸套的特点是

机体上没有封闭的水套,容易铸造,传热好,温度分布比较均匀,修理方便,不必将发动机从汽车上拆下来就可以更换气缸盖。缺点是机体刚度差,容易漏水。湿式气缸套广泛应用在柴油机上水冷式气缸周围和气缸盖中均有用以充冷却液的空腔,称为水套。气缸体和气缸盖上的水套是相互连通的,利用水套中的冷却液流过高温零件的周围而将热量带走。

4.气缸镶套。

气缸用修理尺寸法修理超过最后一级时,可用镶套法恢复至原始尺寸。

(1)干式气缸套的镶配工艺。

①选择气缸套。第一次镶套选用标准尺寸的气缸套:若气缸体上已镶有缸套,拆除旧套后,应选用大一级修理尺寸的气缸套。

②检修气缸套承孔。根据气缸套的外径尺寸,将气缸套承孔镗至所需尺寸,按要求留有过盈量。

③镶配。将气缸套外壁涂以机油,放正气缸套,用压床以20-50kN的力缓慢压入为防止缸体变形,应采用隔缸压入法。压入后的气缸套应与气缸体上平面平齐。压入气缸套前后应对气缸体进行水压试验。

(2)湿式气缸套镶配工艺。

①拆去旧缸套。轻轻敲击气缸套底部,用手或拉具拉出。除去气缸体承孔结合面上的铁锈、污物,用砂布擦至露出金属光泽为止,特别是与密封圈接触的部位必须光滑,以防止不平而漏水。气缸体上下承孔的圆度和圆柱度误差应不大于0.015mm②试装新缸套。将未装密封圆的气缸套装入气缸套体内,压紧后检查气缸套端面高出气缸体平面的距离,使其符合原厂规定(一般高出气缸体上平面0.03~0.10mm)。如不符合尺寸要求,可在气缸套台肩下选装适当厚度的铜质或铝质垫片,调量误差不得大于0.04mm。

③装入气缸套。将镗磨好的气缸套装上水封圈并涂以密封胶,检查各道水封圈与气缸体的接触是否平整,然后稍加压力即可装入气缸体的承孔内。

④水压试验。气缸套压入后,应进行水压试验,以检查水封圈的密封性。