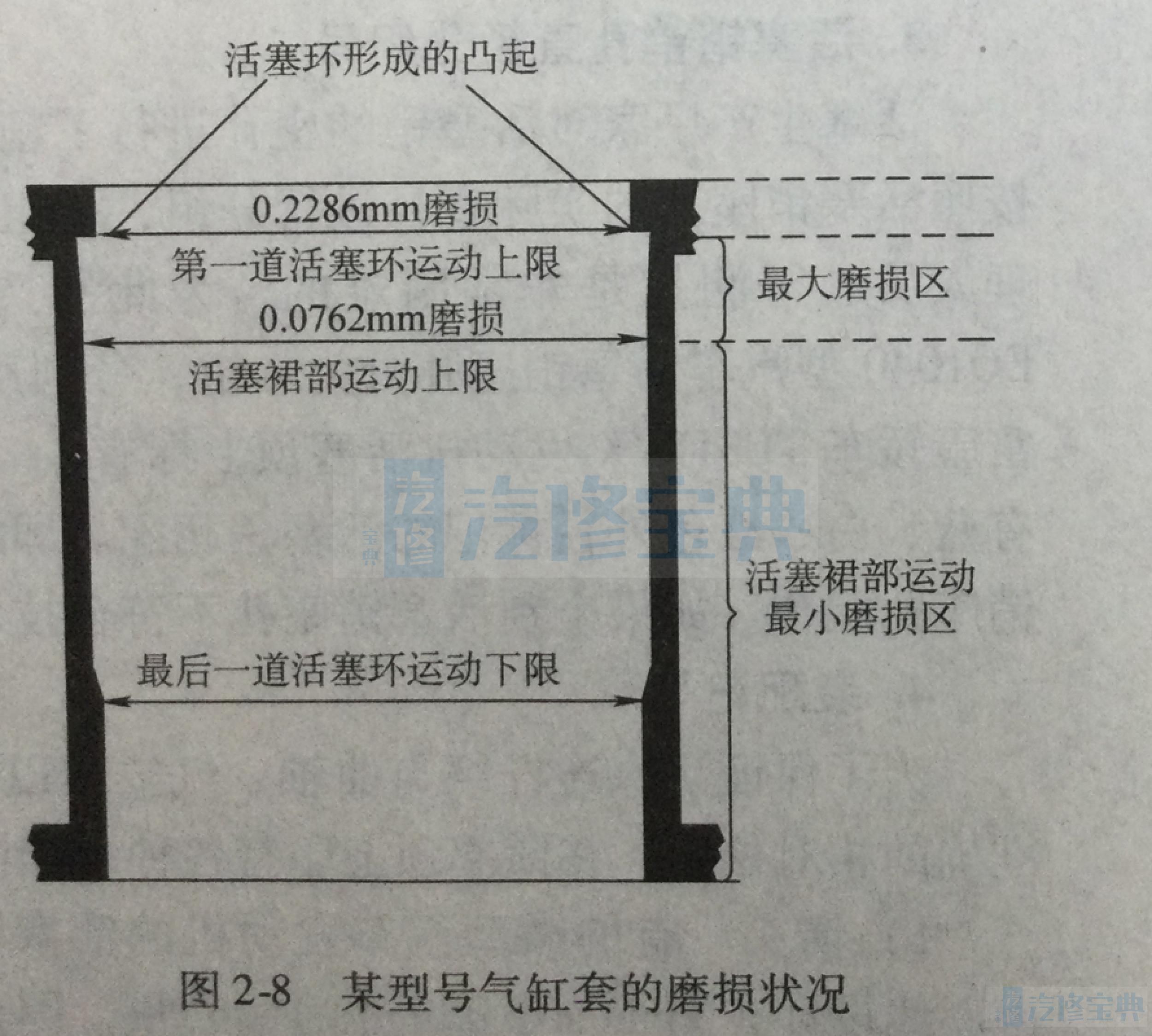

气缸套处于柴油发动机的心脏部位,其是一个非常重要的精密零件。如果气缸套检验及安装不正确,将直接影响发动机的正常工作,可能引起气缸垫冲坏、气缸进水和气缸套断裂等一系列不良后果。 1.气缸套安装之前的检查: 对于旧气缸套,应当检查上、中、下3个重点部位的磨损情况,以决定气缸套能否继续使用(见图2-8)。 对于新气缸套,则应当进行以下几方面检查。 (1)检查气缸套有无缺陷仔细检查气缸套的内表面有无划痕、外表面有无裂纹等损伤。如果气缸套存在细微裂纹未被及时发现,将引起气缸套破裂、气缸进水或者燃气进入冷却系统等故障。可以采用浸油涂粉法、磁力检测法等方法查找气缸套的内在缺陷,必要时更换合格的气缸套。

(2)检查气缸盖结合面的平面度:气缸套的上端面是由气缸盖通过气缸垫进行压紧的。

如果气缸盖的结合面翘曲变形,将无法压紧和密封气缸。因此在安装之前,应当用直尺放在气缸盖平面上,用厚薄规测量两者没有接触处的间隙(即进行“接触检验”)。要求气缸盖的平面度误差不大于0.05~0.10mm,否则应对气缸盖平面采取磨削或者铣削等方法予以修复。

(3)确认气缸套的型号准确无误:同一系列的气缸套不一定能够通用。例如有的气缸套上端面设置有挡焰环,而且挡焰环的高度不一样,而有的气缸套没有这种挡焰环。所以在安装之前要检查和确认气缸套的型号没有搞错。

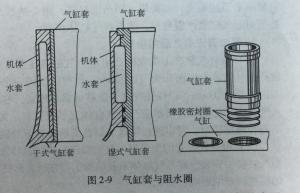

(4)检查气缸套与气缸体上下承孔的配合间隙:检查方法是:对于湿式气缸套,在不安装阻水圈的情况下,先将气缸套放入气缸体安装孔中试验其间隙,如果此间隙过小,气缸套受热后将没有膨胀的余地;若此间隙过大,工作中容易引起气缸套振动。要求气缸套外圆与气缸体上下承孔之间的配合间隙为0.05~0.10mm。如果试装后用手的力量能够转动气缸套,但是没有明显的晃动,即可认为配合间隙合适。

(5)检查阻水圈在气缸套安装环槽中的凸起量:为了保证阻水圈的封水性能,要求安装落槽后的阻水圈的外缘凸出气缸套环槽边缘0.3~0.5mm。如果阻水圈凸起量过低,容易

引起漏水至油底壳;如果阻水圈凸出过高,则会造成气缸套安装困难,阻水圈可能被剪切,甚至引起气缸套严重变形,或者将气缸体挤裂。

2.气缸套安装之后的检验:

(1)检查气缸套上端面的凸出量:气缸套压装在气缸体安装孔后,气缸套的上端面应该凸出气缸体上平面0.05~0.10mm,同时位于同一个气缸盖下的几只气缸套的凸出量偏差不得大于0.03mm,以保证气缸盖能够可靠地压紧所有的气缸套,防止气缸漏气和冷却水进入气缸内。但是,若气缸套凸出气缸体上平面过多,又容易引起气缸套“断头”。当凸出量不符合规定值时,可以通过增减气缸套支承台肩下的纯铜垫圈予以调整。

(2)检查气缸套的变形量:气缸套压装到气缸体安装孔后,或多或少会产生一些变形当气缸套的安装台肩与气缸体承孔的加工存在较大形位公差时,所产生的变形比气缸套本身的精度误差的影响还要大。

测量气缸套变形量的方法是:选择气缸内上部、中部、下部3个典型位置,用量缸表在每个位置上测量纵向和横向两个数字,要求圆度误差不大于0.06mm,圆柱度误差不大于0.2mm。如果气缸套的变形量超过规定值,应该查明原因,拆下重装,或者进行镗缸修理。

(3)检查阻水圈的密封性能:气缸套带阻水圈压装以后,应该向气缸体水套内注入冷却水,检查阻水圈处是否漏水。如有漏水,应该立即重新装配,以免全部零件安装完毕后发现阻水圈漏水而返工。必要时进行水压试验,对冷却系统给予147~196kPa的水压,经历3~5min时间不出现渗漏,说明气缸套阻水圈的密封性能良好。

3.其他检验事项:

除了进行上述常规检验项目之外,还需要对气缸套进行某些特殊的检验,以提高装配作业的质量。

(1)检查气缸套的壁厚是否有差别有的气缸套的壁厚不一致,在向气缸体安装这种湿式气缸套时,应该将厚壁的一侧安装在承受侧压力较大的一面,因为这一面的穴蚀相对较严重。

(2)检查气缸套有无特殊

结构:有的柴油机在设计时,气缸中心线相对于曲轴中心线偏移了10mm,因此这种机型气缸套上有一个避让连杆运动的弧形缺口,在安装时要使该缺口位于连杆运动的平面内,防止连杆在运动过程中与气缸套下部发生撞击。

(3)检查气缸套内壁有无特殊的工艺处理:有的进口机型(例如日本五十铃柴油车)的气缸表面有镀铬层,若更换国产活塞环,活塞环表面也可能有镀铬层。在这种气缸套内安装镀铬环,工作中两者“硬对硬”的摩擦,将引起气缸和活塞环的早期损伤。因此,对于表面镀铬的气缸,最好安装原厂的、接触气缸壁的一面不镀铬的活塞环,使气缸壁与活塞环的接触是“硬对软”,这样耐磨性能比较好。