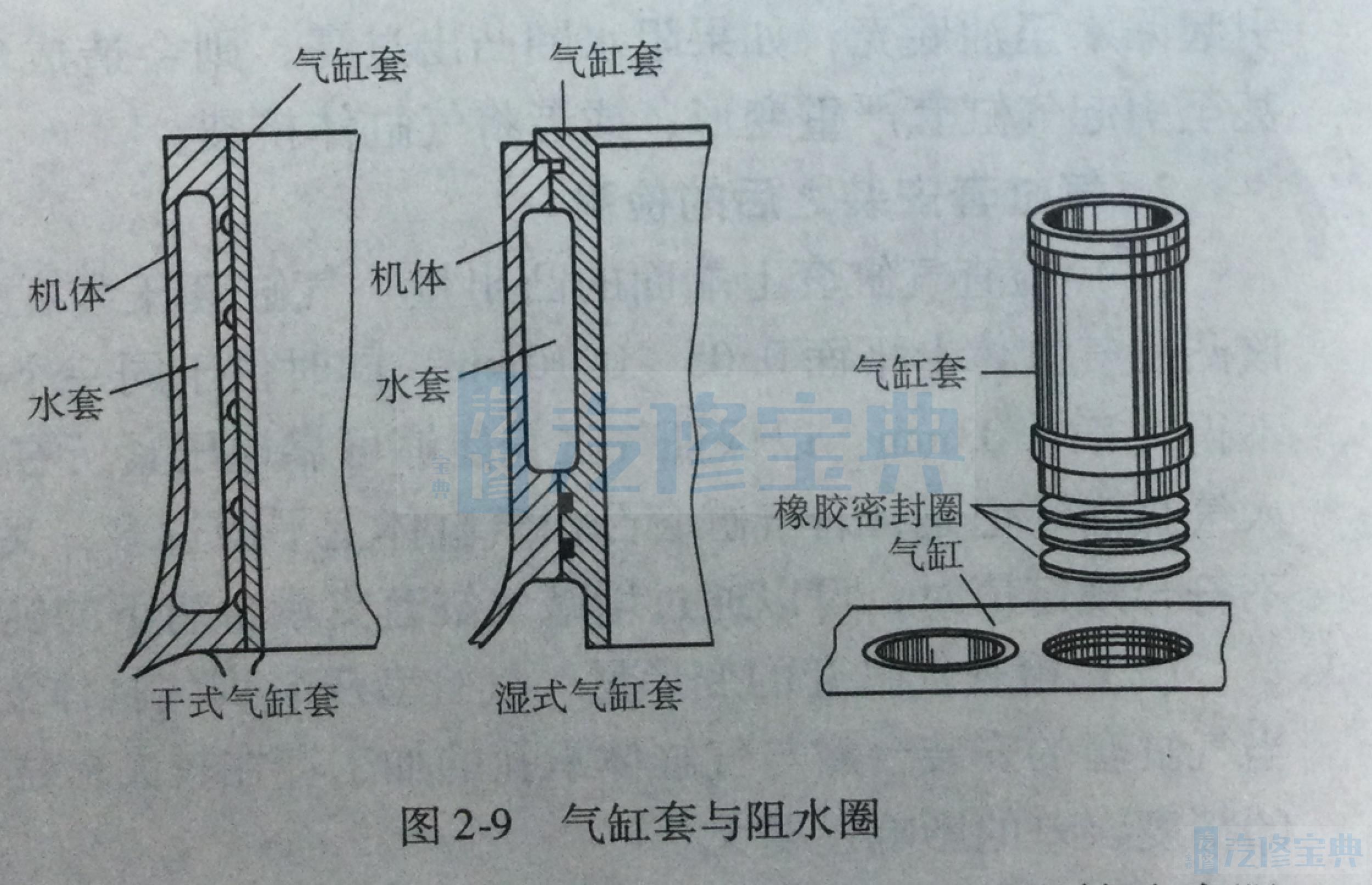

湿式气缸套具有散热性能好、机体铸造容易、维修换件方便等优点,因此广泛应用于缸径95mm以上的柴油机上。由于湿式气缸套的外壁与冷却液直接接触,因此必须使用橡胶阻水圈(又称“密封圈”)进行密封。在采用湿式气缸套的柴油机上,阻水圈与机体、气缸套组成了静密封结构,依靠橡胶阻水圈的压缩变形以及对接触面产生的接触压力实现密封。它对于阻止发动机水套内的冷却液进入油底壳起了关键性作用(见图2-9)。

为了可靠地密封冷却液,保证发动机能够正常运转,在装配湿式气缸套阻水圈的过程中,应当把握以下技术要领。

1.安装前的清洗和鉴定:

1)所有橡胶阻水圈应具有良好的弹性,而且直径均匀,表面无损伤。橡胶阻水圈的横截面分为圆形和方形两种,其分模面的飞边高度应小于0.1mm,厚度小于0.15mm。

2)在安装前,要对气缸套上阻水圈的安装环带进行仔细的清洗,还要清洗气机体上气缸套的支承部位,以防杂物粘连在阻水圈上。

3)检查、确认气机体上的气缸套安装孔没有损伤和缺陷,孔口具有20°左右的导入角;

阻水圈环槽的宽度、深度均匀、平滑,没有可能切割或划破阻水圈的夹砂和气孔。

2.安装阻水圈:

将阻水圈装入气缸套的环槽中,落槽后的阻水圈应符合下述技术要求:没有扭曲现象,其外缘应凸出气缸套外圆表面0.32~0.50mm,即安装后阻水圈应保持15%~30%的压缩量。若阻水圈凸出量太小,将影响密封性能,容易产生漏水;若凸出量太大,则会给安装气缸套带来困难,导致气缸套的内孔圆度误差增大,同时橡胶阻水圈也容易被剪切。

如果阻水圈落槽后凸出环槽表面太多,可以用木工锉修低;若阻水圈落槽后显得太低,可以用电工胶布包裹阻水圈的办法加以弥补—将电工胶布剪成宽度等于阻水圈纵截面3/4圆周长的长条,沿着圆周方向贴在阻水圈的表面,并使贴有胶布的一面位于槽底。也可以在环槽的底部均匀地铺垫耐高温的防漏纤维材料。

如果阻水圈落槽后岀现扭曲现象,可以用小螺钉旋具伸人槽内,沿着环槽慢慢地移动,将阻水圈整平。

为了使安装阻水圈后的气缸套能够顺利装入气机体,可以在阻水圈上抹些肥皂水(切忌涂抹机油,因为机油对橡胶制品会产生腐蚀和溶胀作用),然后用手将气缸套送入气机体内,当气缸套下部与气机体下承孔对正后,建议用气缸盖将气缸套压入,这样作用力分布均匀,有利于气缸套对中和保护阻水圈。

在冬季,橡胶阻水圈往

往变硬、变脆,安装时可以采用预热的方法进行处理,即把阻水圈放入50~60℃的热水中浸泡5~6min,取出后立即套到气缸套的外槽上。

3.安装后的检验:

在全部阻水圈和气缸套安装好以后,至少应进行下面两项检验:

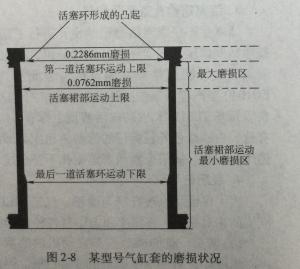

一是检查气缸套的变形量,看是否因安装阻水圈造成了气缸套变形。检查方法是在活塞环往复运动的范围内,选取上部、中部、下部3个不同的层面,用量缸表测量横向和纵向两组数据,要求圆度误差不大于0.06mm,圆柱度误差不大于0.20mm。如果气缸套的变形量超过标准,应当查明原因,或者拆下来重装。

二是进行水压试验,检验阻水圈的密封可靠性。可以施加147~196kPa的水压,经历

5min以上时间,气缸套阻水圈部位应该没有渗漏现象。

4.其他注意事项:

1)为了增强密封效果,可以在阻水圈四周涂抹少许白漆。

2)阻水圈是一种易损件,一般只能一次性使用,所以经过拆卸的阻水圈应当更换新件。

3)客观地讲,阻水圈的阻水效果并不是万无一失的。为了确保冷却液不进入油底壳,有的柴油机在几道阻水圈之间设计了一道导水槽,同时在气机体上的对应位置钻有溢水孔,因此在维修中不能堵死气机体上的这个溢水孔。例如有的柴油机气缸套的外圆上有4条环槽,其中第1、第2和第4条环槽用来安装阻水圈,而第3条是导水槽。导水槽宽3mm、深1.5mm(此槽比其他3条阻水圈安装环槽窄而且浅),同时在气机体上有一个溢水孔与它相通,两者相互配合起着溢水的作用。设计这一环槽的目的,是排泄从阻水圈泄漏的冷却液,防止这些冷却液进入油底壳和稀释机油,因此千万不能在第3条环槽上安装阻水圈,否则气缸套难以装入机体承孔内。如果强行装入,容易引起气缸套变形,同时造成从外表看不到阻水圈是否有漏水的故障。