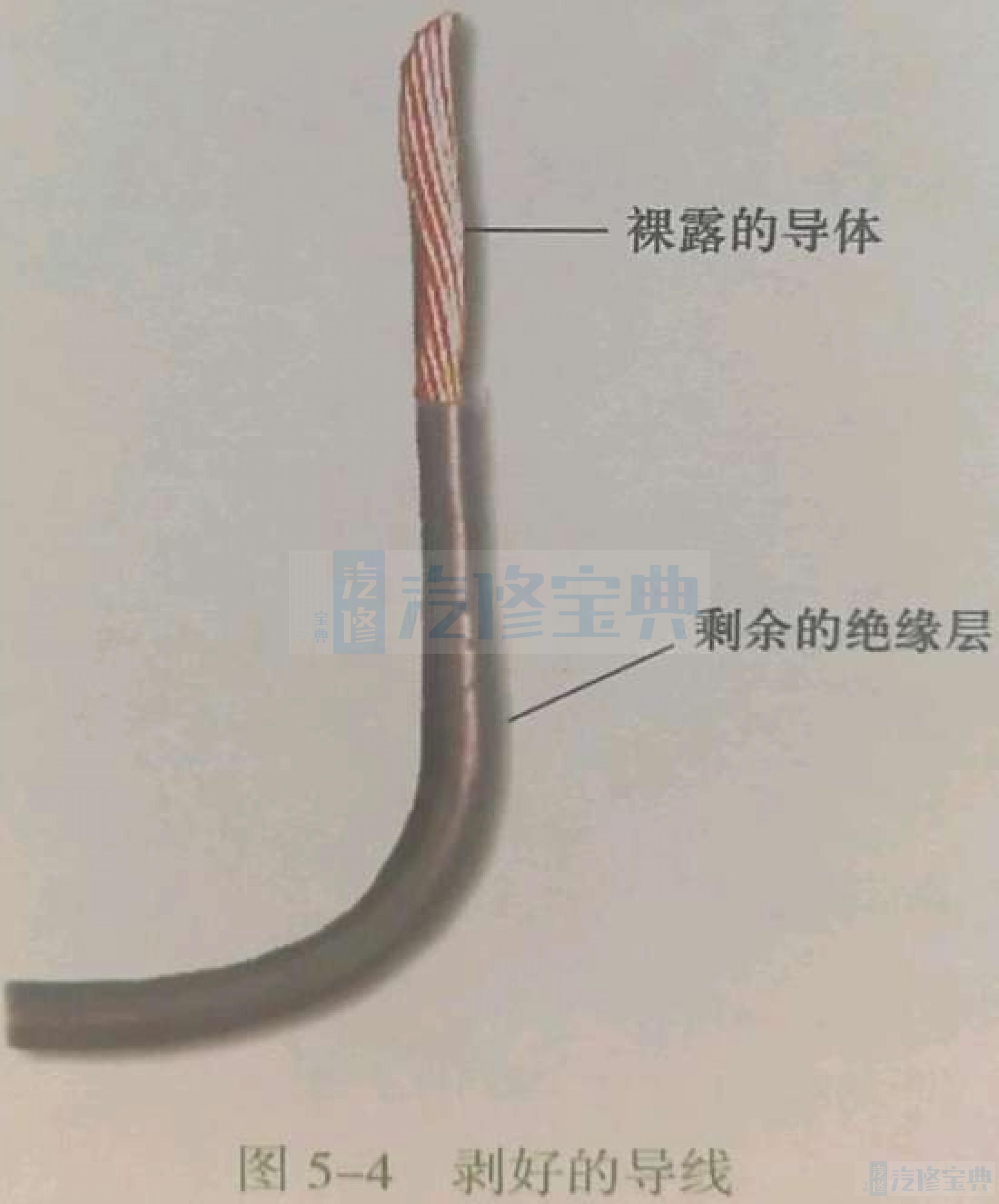

剥线: 剥线就是去除导线的绝缘层,以便进行物理连接,如图5-4所示。剥线是导线维修工作中的基本操作技能。剥线工具可以防止剥线过程中导体变形、损伤或者产生刻痕,必须使用正确的剥线工具进行剥线工作,如图5-5所示。

进行剥线工作时,如果无法确定导线尺寸,应首先从较大的剥线器孔开始剥线,逐渐减小直到剥去绝缘层,应确保不会切断导线或者在导线上留下刻痕。

检查剥线后的导线是否有断裂、腐蚀或其他缺陷存在。任何情况下都不允许将手指放置于剥线刀口或者切断刀口上。剥线工具打开时,不得将钳口对着手,因为钳口可能会突然合上。

导线压接:

导线压接是一种使用金属套管将两根或多根导线连接在一起的导线维修技术,如图5-6所示。金属套管用于包裹并夹紧导体,必须压紧套管以确保电气连接的完整性,通常使用无焊料金属套管。正确使用套管压接工具可在不对导体产生任何损伤的情况下,将套管固定在导体周围。

不同型号的压接工具适用于不同尺寸与类型的导线维修。禁止使用钳子压紧套管和导线。压接完成后,使用专业加热工具在套管两端加热,如图5-7所示,当密封剂从套管两端渗出时则表明压接维修完成。

导线焊接:

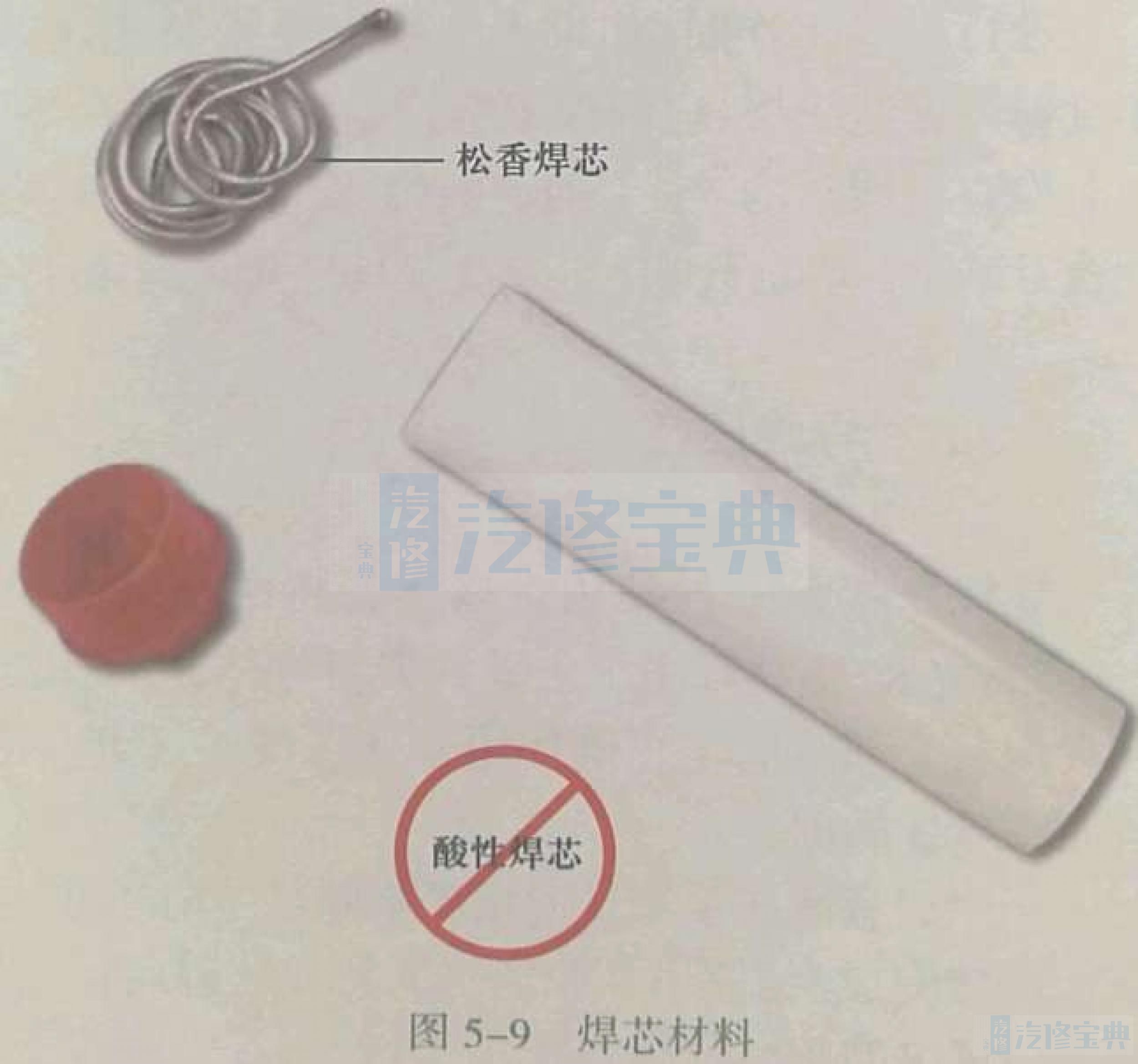

焊接可以更好的保证电气连接的完整性。大多数导线维修都需要对导线进行焊接,如图5-8所示。汽车维修中有多种焊接方法,选择合适的焊接方法来完成特定修复是很重要的。不允许在电气维修中采用酸性焊芯材料,如图5-9所示。

导线焊接之前,必须确保正确接线。不得将导线沿纵向缠绕在一起,导线铜丝不能在接点上凸出,如图5-10所示。必须牢固地将导线连接在一起,不要依靠焊接获得牢固的物理连接。禁止焊接带电导线,确保在维修工作前切断电源并注意以下事项。

①焊接作业时必须始终佩戴护目镜,热松香和焊料可能会飞溅而伤害眼睛,如图5-11所示。

②应确保焊料覆盖导体,但不得覆盖导体以外的部分,不要施加过多的焊料。

③使用焊接工具时,应避免端子或绝缘层熔化。

④某些线路需要保证气体能够流通,一旦用焊料完成导线焊接,则线路将处于密封状态。对于这类线路,上汽通用推荐使用无焊料套管压接。

端子移除与压接:

1.拖曳测试导线端子扩张或松动会导致接触不良,进行拖拽测试可以确定端子是否存在松动或者扩张。将合适的测试探针插入端子中,然后倒置接线器,端子张力应将测试探头保持在相应的位置上。若测试探针掉出接线器,则须更换导线端子。

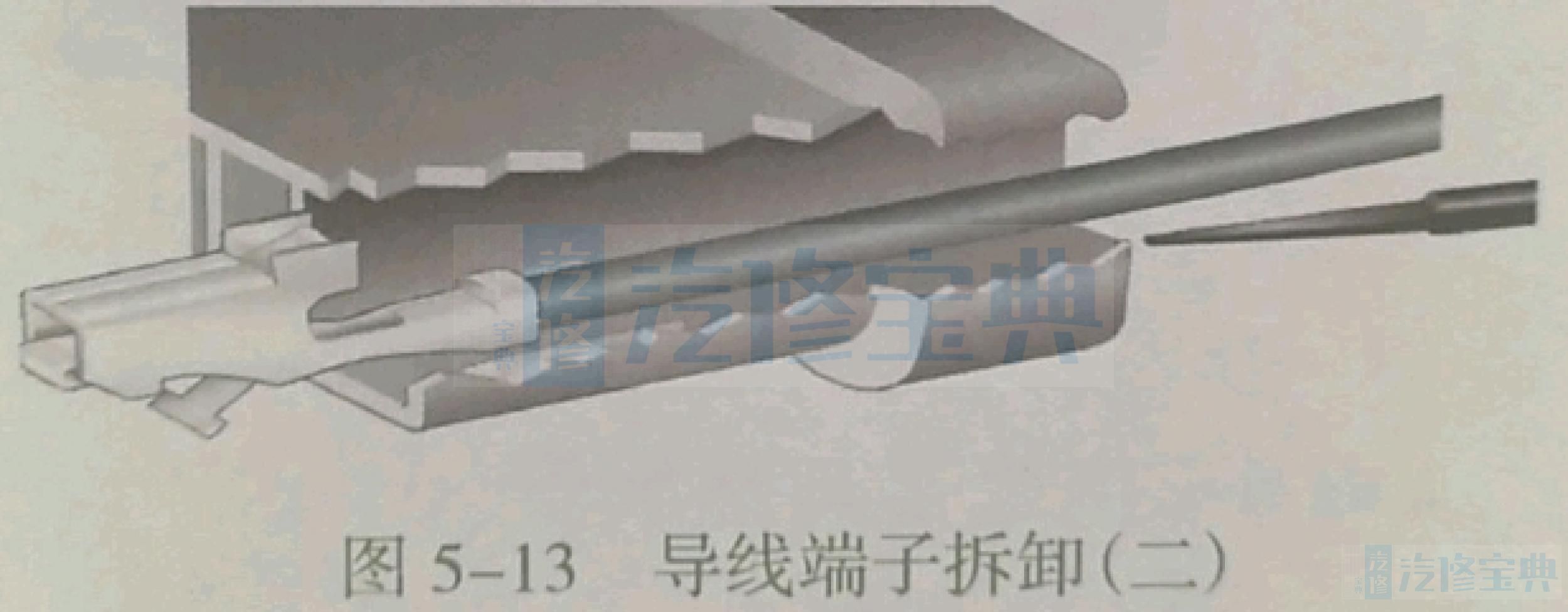

2.端子拆卸不同型号接线器、不同型号端子的拆除方法都不相同,具体请参考维修手册以确定使用合适的端子拆卸工具。使用端子拆卸工具拆除接线器后部的保护外罩,然后将拆卸工具插入到接线器后部(图5-12),再用拆卸工具顶起端子凸舌,然后向前推出导线(图5-13)。

3.端子压接①使用切线器切断导体与端子,使用剥线器剥掉约14英寸长度的绝缘层。

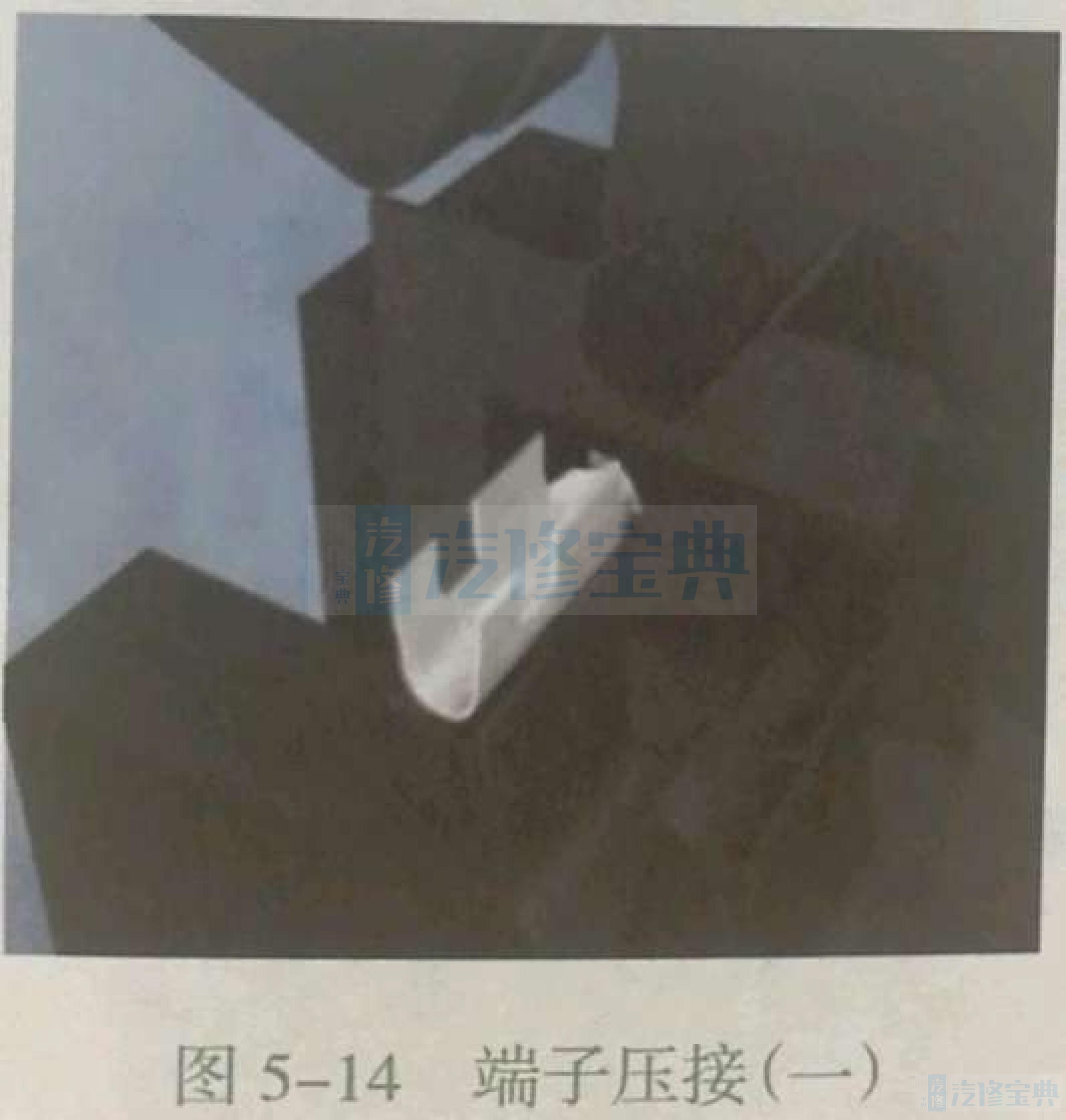

②将新端子放在压接工具合适的位置上(图5-14)。

③端子翼面附着在导线上以实现端子定位,压下压缩工具(图5-15)。

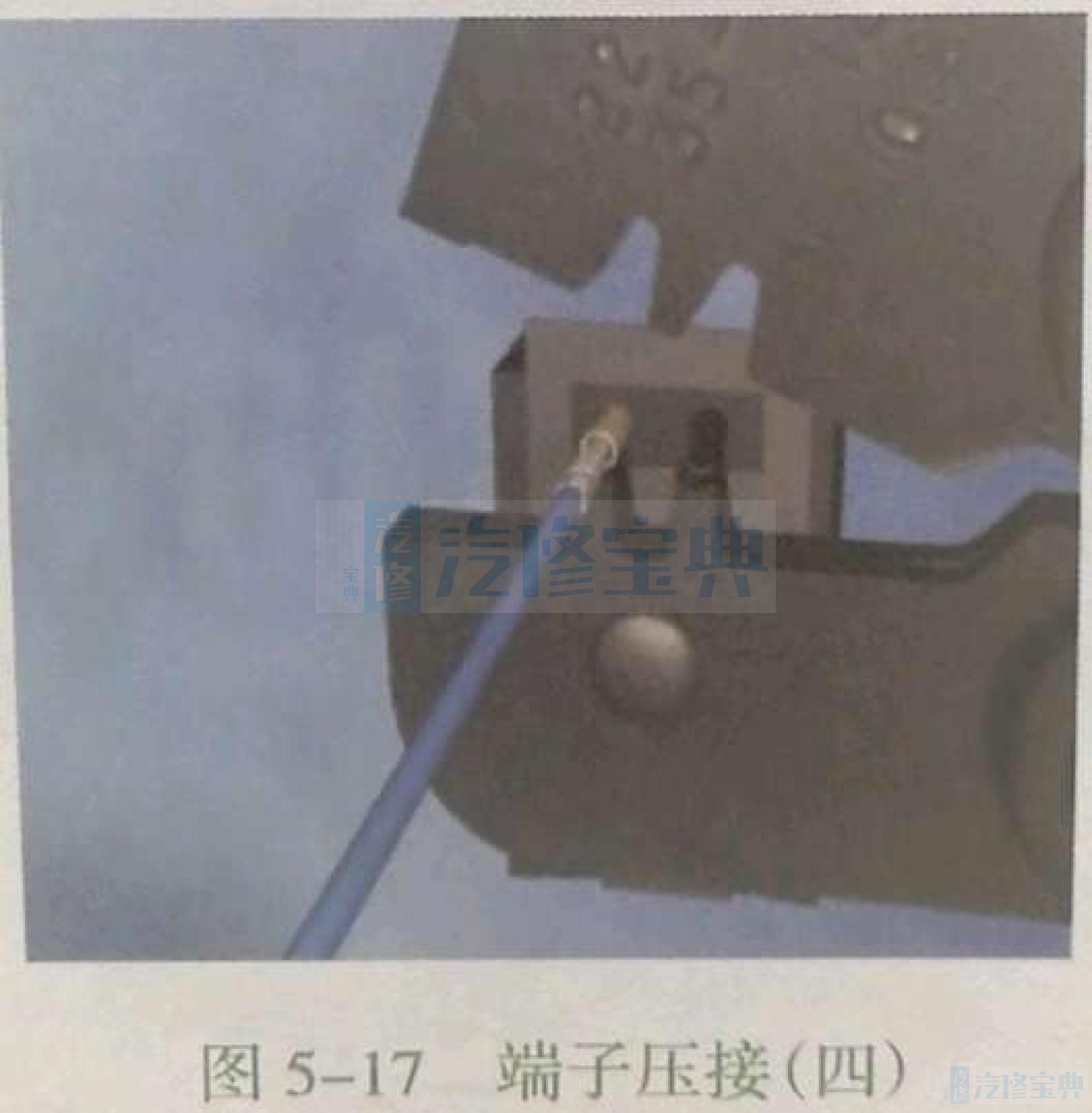

④使用压紧工具将端子压紧在导线上(图5-16)⑤松开压紧工具,将压好的导线端子取出(图5-17)4.端子焊接端子压接完成后可能还需要进行焊接,以确保良好导通性,如图5-18所示。由于100W和微型64端子尺寸较小,因此不得对其进行焊接。端子焊接时只加热端子处导线,同时不能烧到绝缘层和端子,应使焊料平缓的流亼端亍。棽止使焊料覆盖区域超岀端子,禁止留下尖角或者焊料呈球状凝结,若出现这些情况,端子将无法装入接线器。

绝缘带与热缩管:

1.绝缘带绝缘带即绝缘胶带,专指电工使用的用于防止漏电,起绝缘作用的胶带,如图5-19所示。绝缘带具有良好的绝缘耐压、阻燃、耐候等特性,可代替导线绝缘层起保护作用。导线维修后导体外露的部分都需要缠绕绝缘带(图5-20),并注意以下事项。

①缠绕绝缘带时必须确保导线表面是干净的。

②缠绕绝缘带时必须覆盖住绝缘带开头处。

③缠绕足够的绝缘带以达到和导线原来绝缘层同样的厚度。

④若导线没有在护线管内或包含在其他线束内,则需要缠绕更多的绝缘带。

2.热缩管热缩管是一种特制的聚烯烃材质热收缩套管,具有高温收缩、柔软阻燃、绝缘防蚀功能广泛应用于各种线束、焊点、电感的绝缘保护,金属管(棒)的防锈、防蚀等。

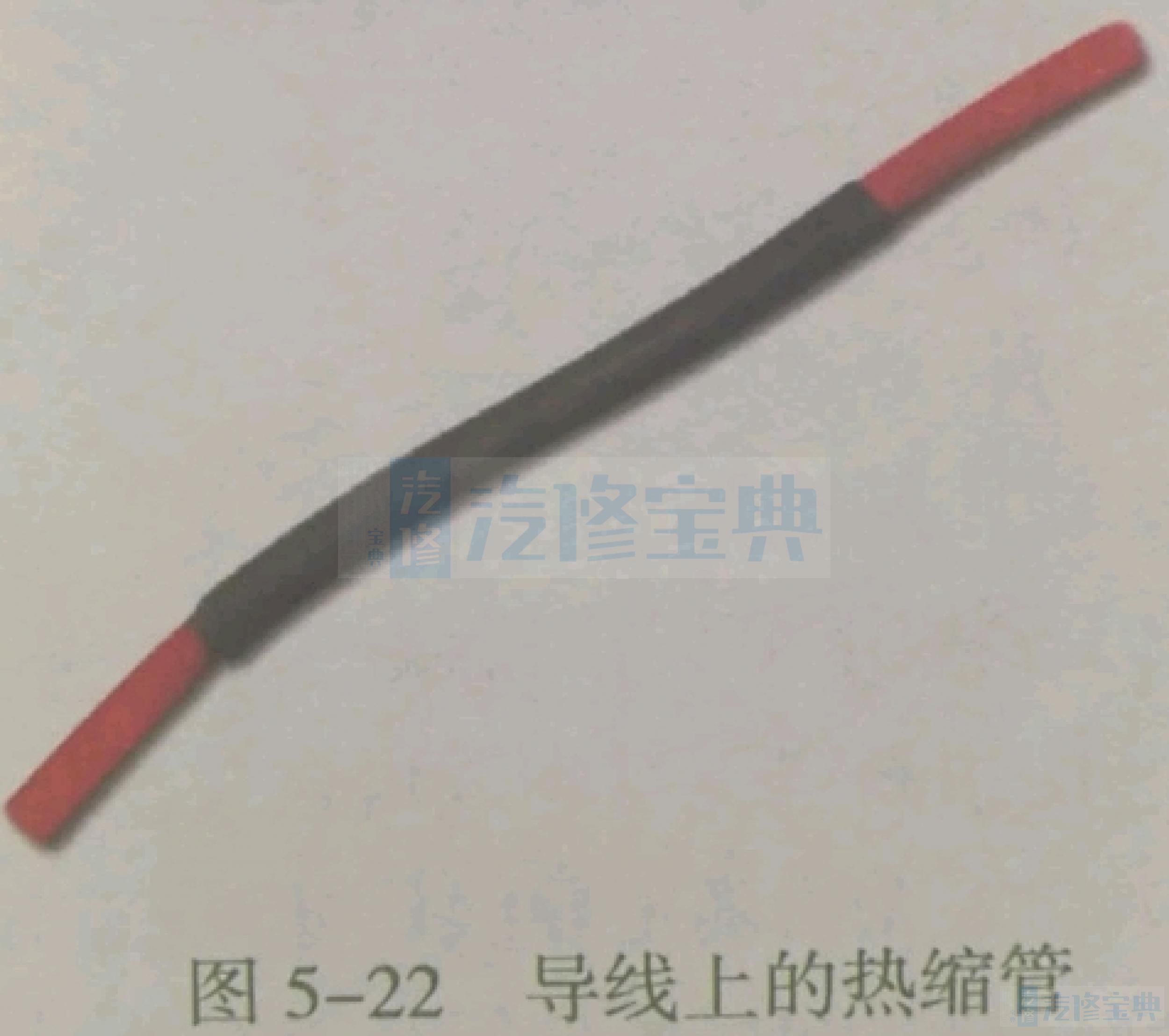

如图5-21所示,热缩管的规格很多,修理导线时应根据导体尺寸选用口径合适的热缩管。使用热缩管前应确保已正确连接导线,热缩管使用后能够在导体周围形成永久性的绝缘层(图5-22),具体操作如下:

①热缩管应该在导线维修工作前安装在导线上。

②维修工作完成后将热缩管滑到外露的导体上。

③使用热源加热热缩管,使其缩紧在导线周围。

④热缩管缩紧在导线上以后就形成了永久的绝缘层。