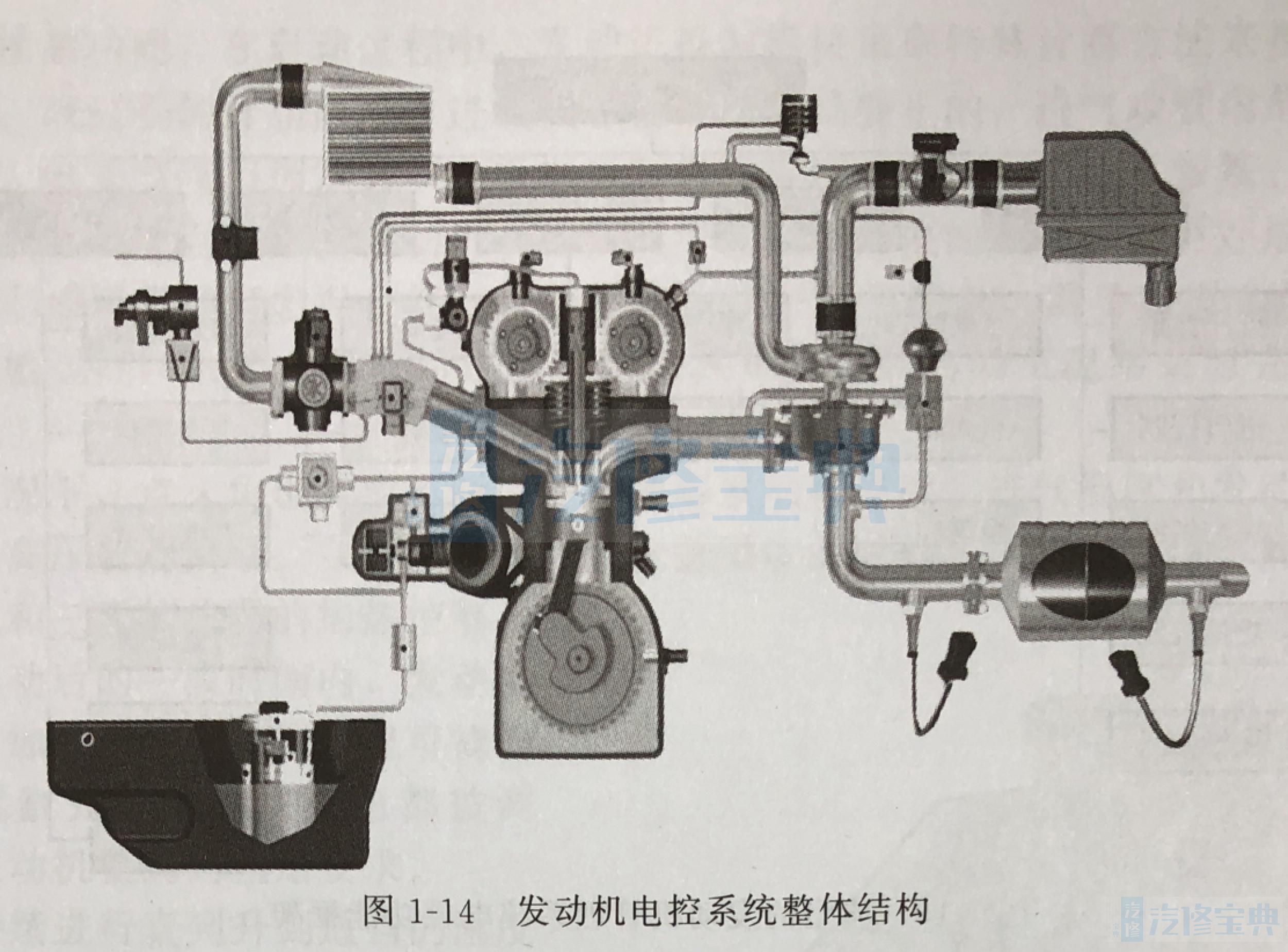

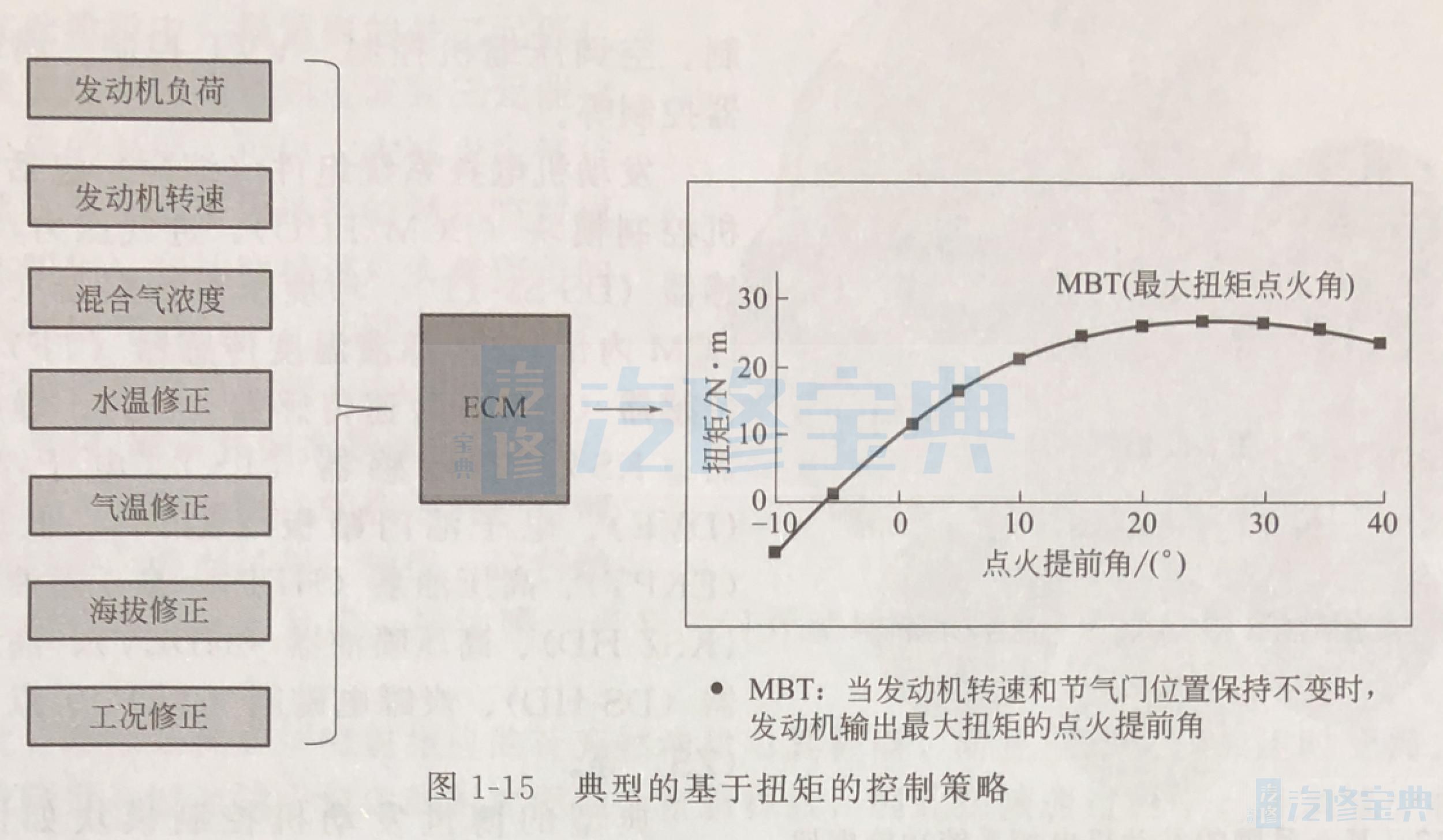

下面主要以汽油机为例,说明发动机电控系统整体结构原理、国六OBD诊断策略及检测方法。发动机电控系统整体结构如图1-14所示。 目前,能够为发动机电控系统提供软件配套的供应商并不多,在全球范围内屈指可数,其中比较典型的如博世(联合电子)、德尔福等,其电控系统的基本功能框架有许多相似之处,针对相关排放标准的研发和设计理念大同小异,如在原来平台上开发的基于扭矩控制的系统,其主要目的是把大量各不相同的控制目标联系在一起,将发动机的各种需求转化为扭矩或效率的控制变量。 典型的基于扭矩的控制策略如图1-15所示。

满足国六排放标准和诊断技术的发动机电控系统,可以按汽车企业的发动机指标要求,采用优先顺序排列的方式来达到更高的优先级执行要求,通过扭矩转化模块得到所需的进气量、喷油量、点火时刻等发动机控制变量,各控制变量的执行对其他变量没有影响,这就是以扭矩为主控制系统的优点。

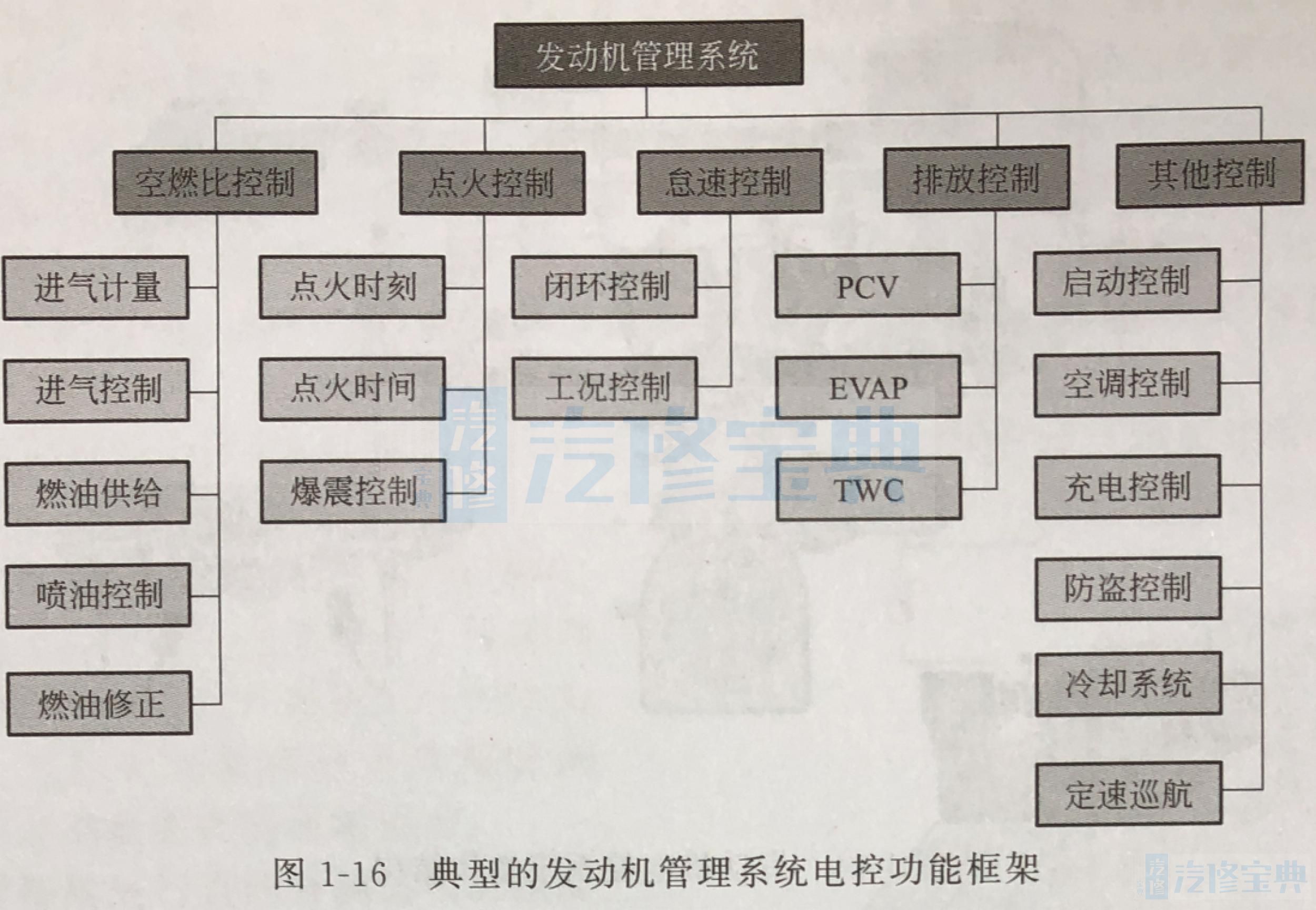

发动机电控系统也称为发动机管理系统,该系统提供许多有关操作者和车辆或设备方面的控制特性,采用开环和闭环(反馈)控制相结合的方式,对发动机的运行工况提供各种控制信号。典型的发动机管理系统电控功能框架如图1-16所示。

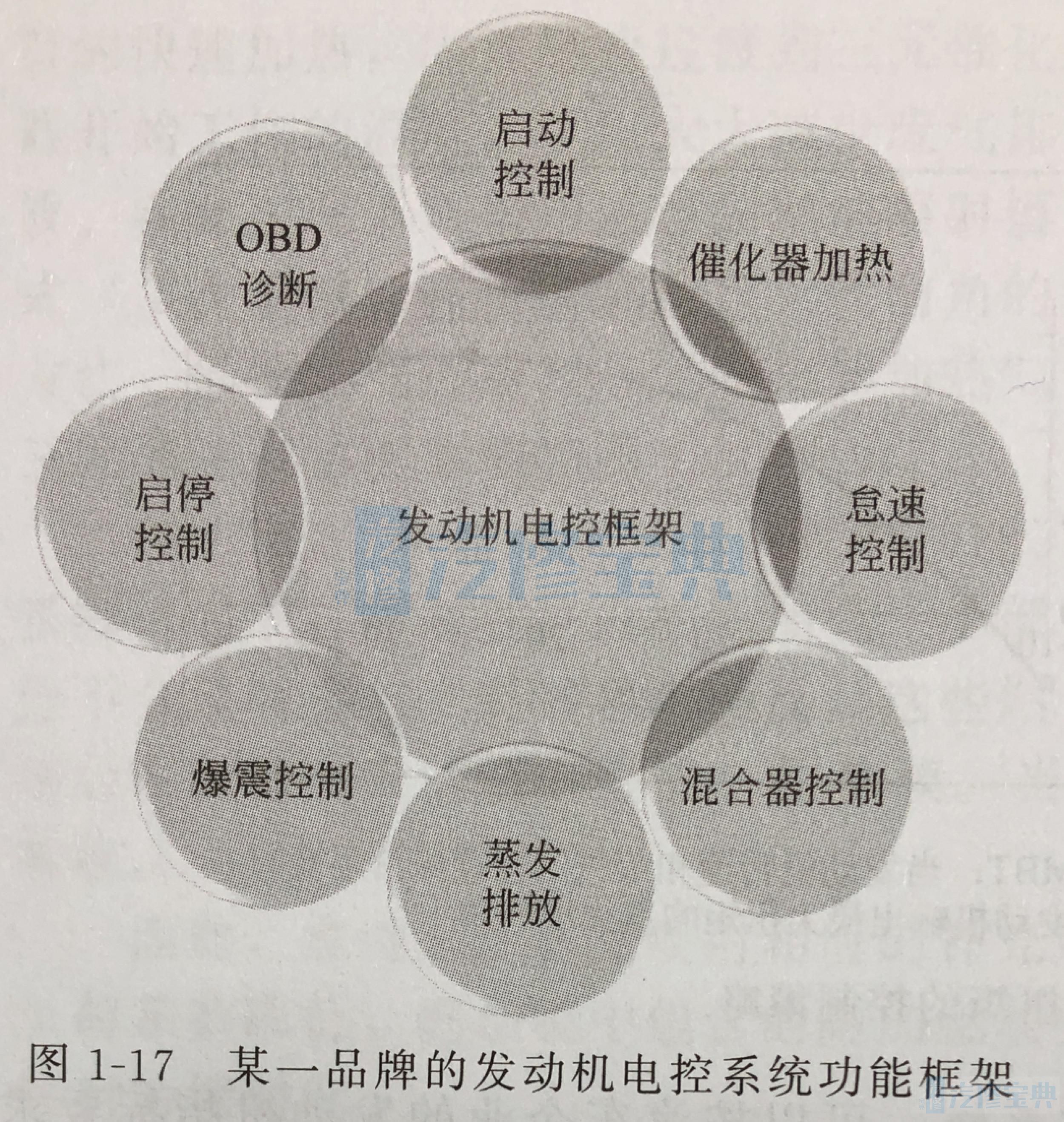

这里需要说明的是,不同品牌的发动机电控系统功能框架结构,在分类方式上会有所不同,但这并不妨碍对整体结构的识别和理解。例如,某一品牌的发动机电控系统功能框架如图1-17所示。

在这种功能分类方式下,发动机电控系统的基本功能包括:启动控制、暖机和三元催化器的加热控制、加速/减速和倒拖断油控制、怠速控制、闭环控制、混合气控制功能、蒸发排放控制、爆震控制、OBD诊断等。

发动机电控系统的附加功能则包括:发动机防盗控制、启停控制、冷却系统散热风扇控制、空调压缩机控制、VVT控制、涡轮增压器控制等。

发动机电控系统组件(缩写)包括:发动机控制模块(ECM/ECU)、进气压力/温度传感器(DSS3-TF)、环境压力传感器(集成在ECM内部)、冷却液温度传感器(TF)、相位传感器(PG)、转速传感器(DG)、爆震传感器(KS)、氧传感器(LS)、电子节气门(DVE)、电子油门踏板(APM)、低压油泵(EKPT)、高压油泵(HDP)、高压燃油分配管( KSZ-HD)、高压喷油器(HDEV)、高压传感器(DSHD)、炭罐电磁阀(TEV)、点火线圈(ZS)等。

典型的博世发动机控制模块如图1-18所示。

典型的德尔福发动机控制模块如图1-19所示。

(1)启动控制功能:在启动过程中,发动机控制模块采取特殊计算方法来控制充量、喷油和点火正时。该过程的开始阶段,进气歧管内的空气是静止的,进气歧管内部压力显示为周围大气压力。电子节气门指定为一个根据当时启动温度而定的固定开度参数。

燃油喷射模式和喷射量根据发动机的温度而变化,来促使油气在缸内更好地混合。为了在火花塞附近形成可靠的可燃混合气,当发动机达到一定转速前,需要对混合气进行加浓。

旦发动机开始运行,系统立即开始逐步减少喷油量,直到启动工况结束时完全取消启动加浓。

在启动工况下,点火角也需要不断调整。随着发动机温度、进气温度和发动机转速的变化,通常采用高压启动策略。在故障模式或者极低温度的时候,采用低压启动策略。

(2)暖机和三元催化器的加热控制功能:在低温启动后的一段时间内,发动机仍需要供给附加喷油量,根据工况可能会多次喷射,气缸充气量和点火角都被调整,以补偿发动机更高的扭矩要求该过程持续进行直到升到适当的温度阈值。在此阶段中,最重要的是三元催化器的快速加热,因为迅速过渡到三元催化器开始工作的温度,可以大大减少废气排放。在此工况下,采用适当的燃油喷射模式(多次喷射)和适度推迟点火提前角的方法,促使废气进行“三元催化器加热”。

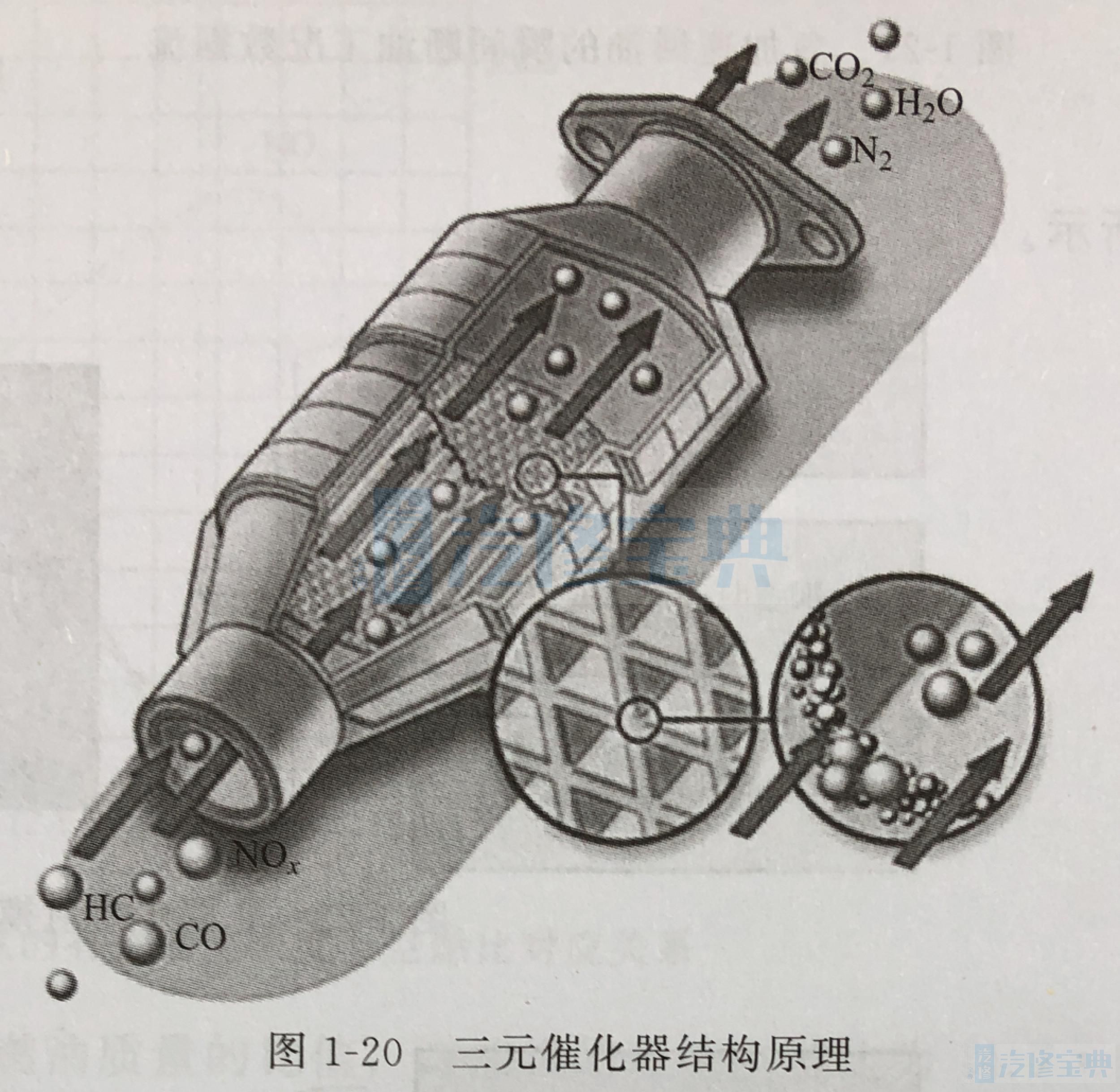

三元催化器结构原理如图120所示。

(3)加速/减速和倒拖断油控制功能实际情况下,喷射到缸内的燃油有一小部分不会及时参与燃烧过程;相反,这些燃油会在缸壁或者活塞上形成一层油膜。当节气门开度增加时,小部分喷射的燃油被该油膜吸收。

因此,燃油系统必须喷射相应的补充燃油量对其补偿,防止混合气在加速时变稀负荷系数降低,燃油膜中包含的附加燃油会重新释放,因此在减速过程中,必须减少相应的喷射持续时间。

倒拖或牵引工况是指发动机在飞轮处提供的功率是负值的情况。在这种情况下,发动机的摩擦和泵气损失可用来使车辆减速。当发动机处于倒拖或牵引工况时,喷油被切断,以减少燃油消耗和废气排放,更重要的是保护三元催化器催化器。一旦转速下降到设定值,即恢复到供油转速时,燃油系统将重新进行燃油喷射。

实际上,ECU的程序中有一个恢复转速的设定区域值,根据发动机温度、所处挡位,发动机转速动态变化等参数的变化而有所不同,并且能够通过计算防止转速下降到规定的最低阈值(导致发动机扭矩不足甚至熄火)。一旦燃油系统重新供油,系统开始使用初次喷射脉冲供给补充燃油。当恢复喷油后,以扭矩为主的控制系统可以使发动机扭矩缓慢増加而获得平缓过渡。

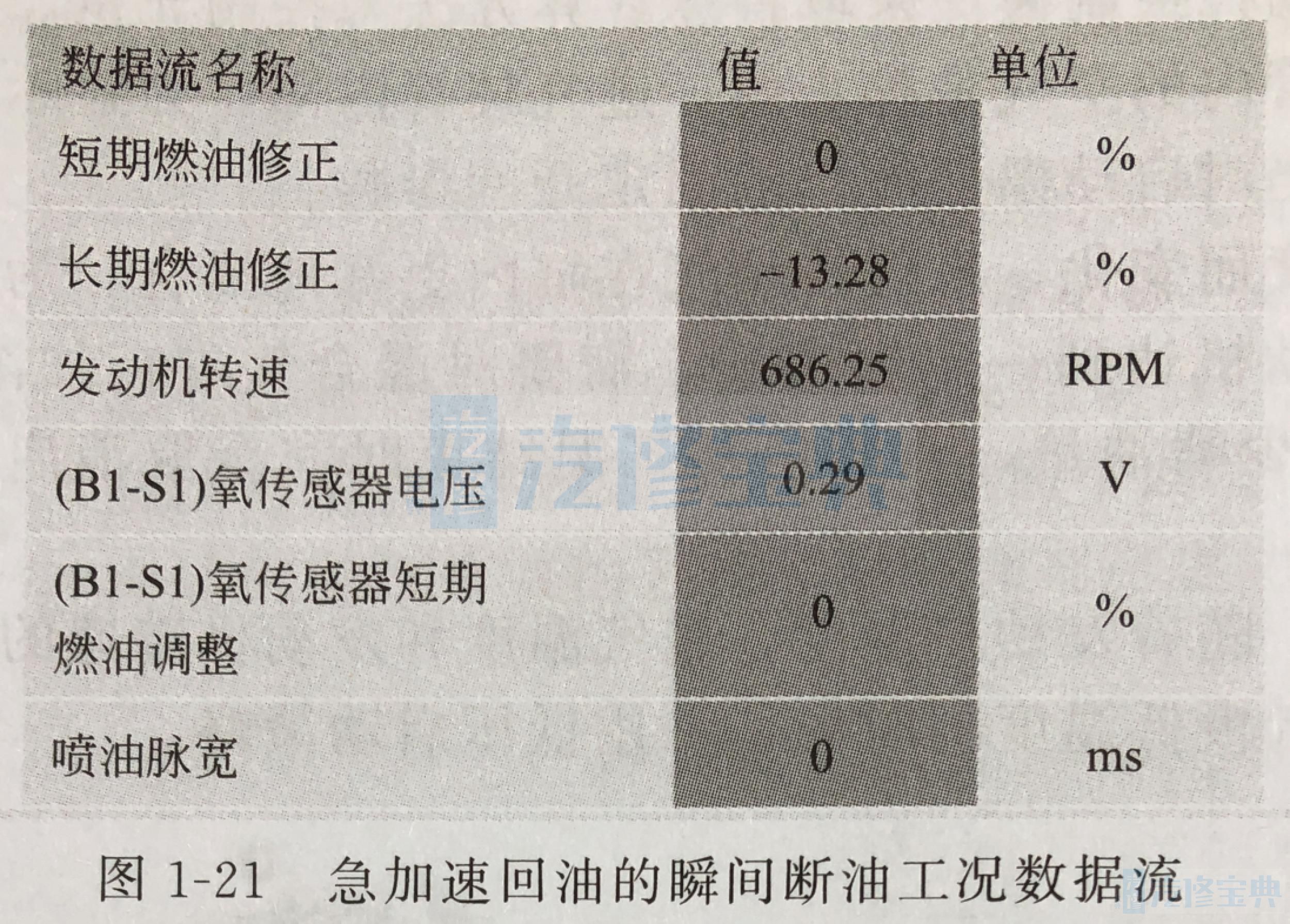

在实际维修工作中,可以通过诊断仪的数据流、万用表的供油元件电压测量值、示波器的供油元件电信号波形来观察到断油控制现象。如图1-21所示,当进行急加速回油的瞬间短期燃油修正值变为0,表示此时燃油修正处于短暂开环状态;喷油脉宽变为0ms,表示喷油器短暂处于不喷油状态。此过程大约持续不到1s的时间,即恢复为闭环模式下的喷油控制状态。

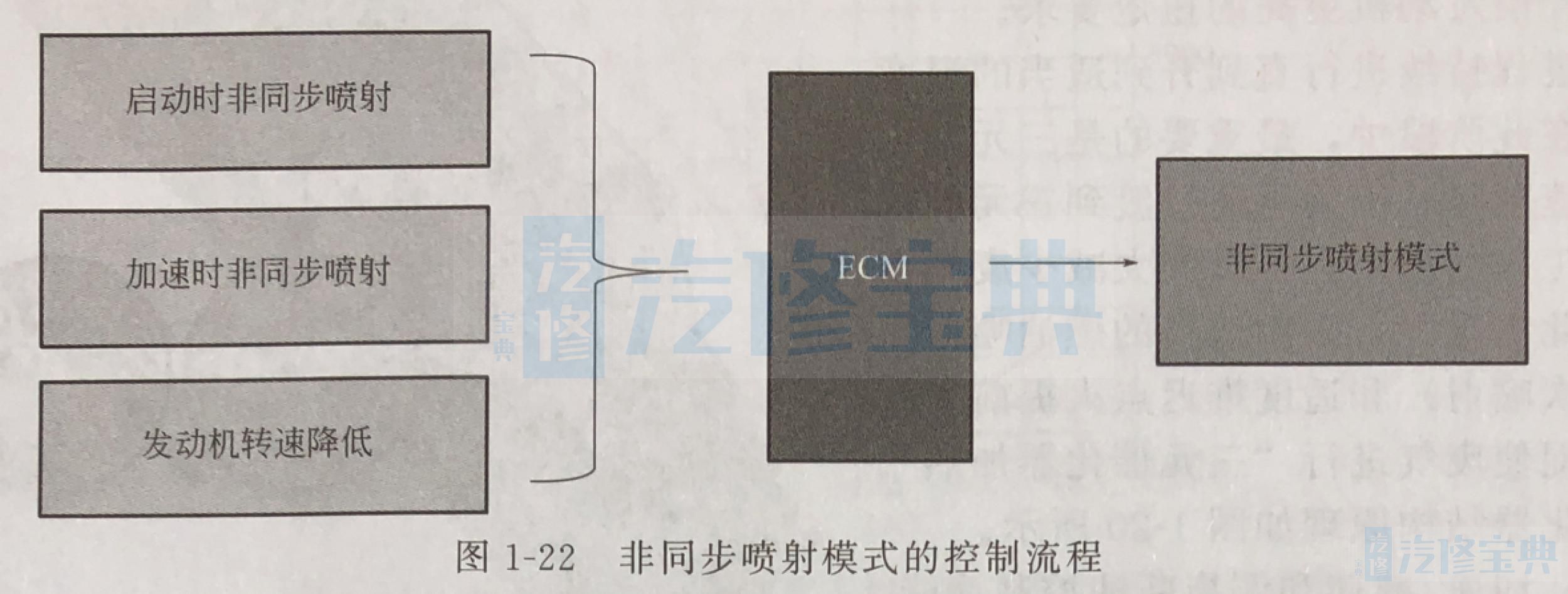

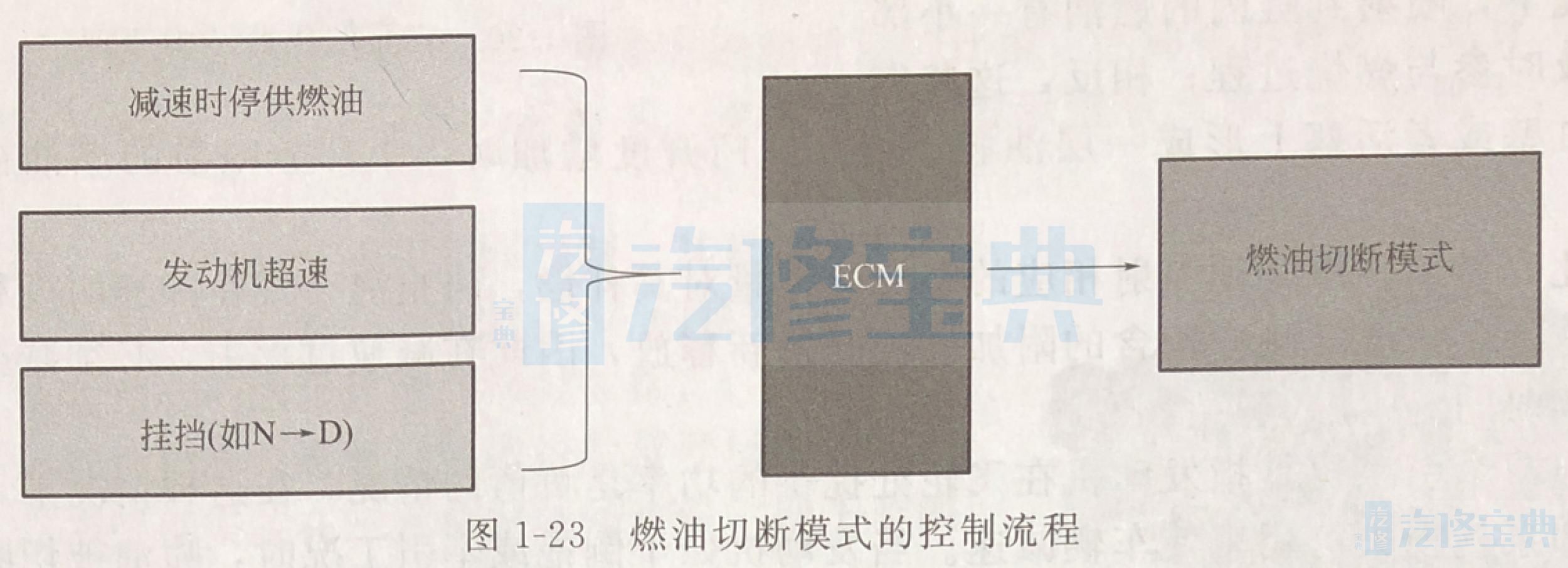

综合上述,在稳定工况下,发动机控制模块采用同步喷射模式来控制喷油器,可燃混合气浓度采用闭环控制模式,发动机控制模块根据氧传感器信号的反馈,对喷油脉宽进行修正。在非稳定工况下,发动机控制模块忽略氧传感器信号的反馈按实际工况需求控制喷油脉宽,因此需要启用非同步喷射模式或燃油切断模式。

非同步喷射模式的控制流程如图1-22所示。

燃油切断模式的控制流程如图1-23所示。

(4)怠速控制功能:怠速工况下发动机需要产生一定的功率,以满足各方面的负荷要求,但是怠速工况下发动机不必提供扭矩给飞轮。

为了保证发动机在尽可能低的怠速下稳定运行(节省燃油、降低排放),闭环工况下的怠速控制系统必须产生适当的扭矩,维持与发动机“功率消耗”之间的平衡。功率消耗包括来自发动机曲轴和配气机构以及辅助部件,如水泵的内部摩擦等。

以扭矩为主的发动机控制策略,能够根据闭环怠速控制程序来确定在任何工况下维持怠速转速的要求,从而满足所需的发动机扭矩输出。该扭矩输出随着发动机转速的降低而升高,随发动机转速的升高而降低。

发动机电控系统能够通过提升扭矩以响应新的“干扰因素”,如空调压缩机的开停或自动变速器换挡。当发动机温度较低时,为了补偿更大的内部摩擦损失和/或维持更高的息速转速,也需要增加扭矩输出。所有这些输出扭矩要求的总和被传递到扭矩协调器(集成在发动机控制模块内部),扭矩协调器对数据进行处理计算,从而得出相应的充量密度、混合气成分及点火正时。

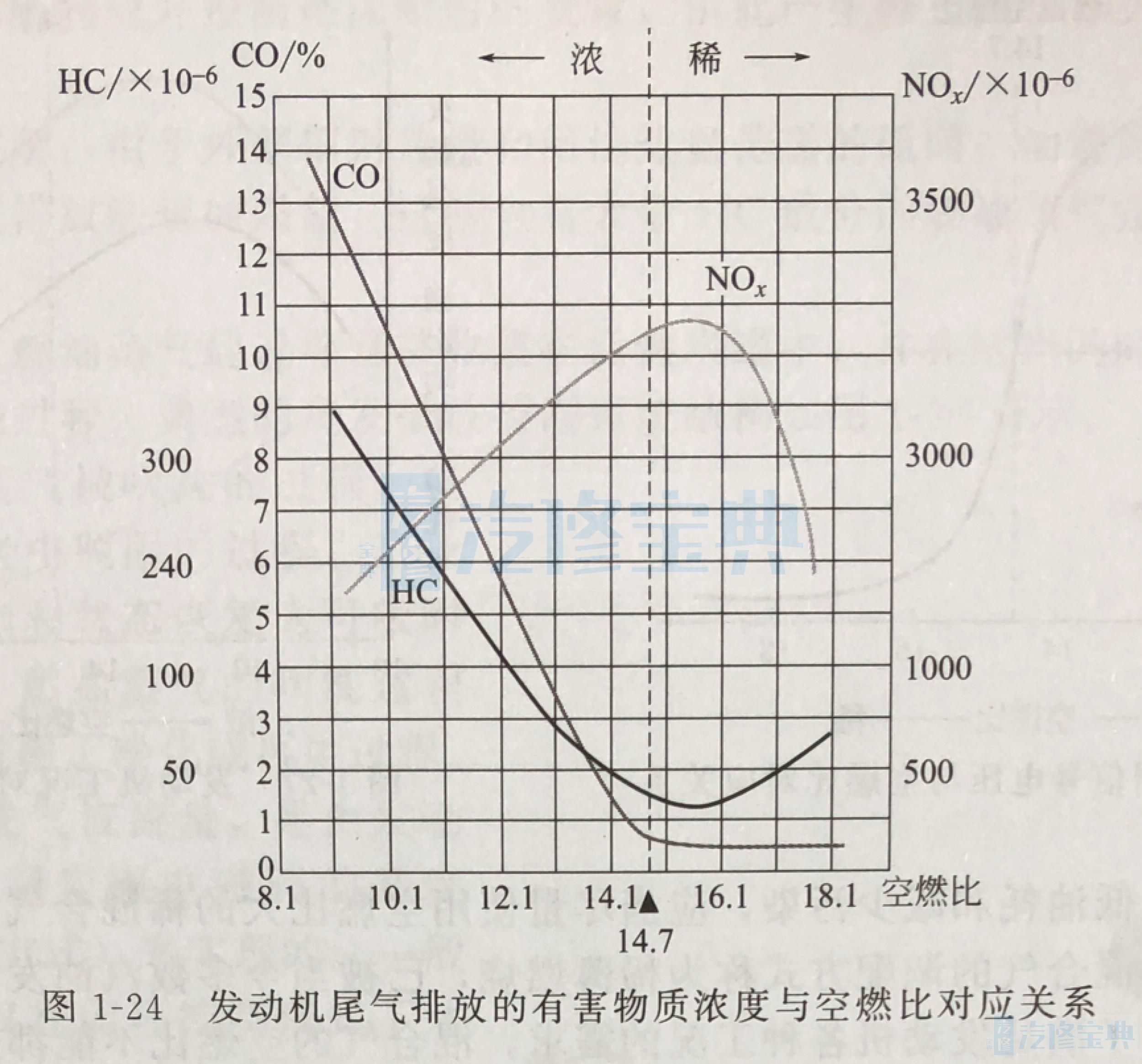

(5)闭环控制功能:三元催化器的排气后处理是降低废气中有害物质浓度的有效方法。

三元催化器可降低烃类(HC)、一氧化碳(CO)和氮氧化化物(NO-)排放达98%或更多,把它们转化为水(H2O)、二氧化碳(CO2)和氮气(N2)。但是,这一转化过程只有在发动机过量空气系数A=1附近很狭窄的范围内才能达到这样高的效率。

发动机尾气排放的有害物质浓度与空燃比对应关系如图1-24所示。

空燃比是指可燃混合气的空气质量与燃油质量的比值,汽油机的理论空燃比为14.7:1。

空燃比与可燃混合气的浓度关系如下:空燃比小,表示混合气浓;空燃比大,表示混合气稀。

对发动机的空燃比进行闭环控制,其目标就是保证混合气浓度处在过量空气系数入=1的狭窄范围内,以便三元催化器的净化效能得到最大化闭环控制功能只有通过氧传感器信号反馈才能起作用。氧传感器安装在三元催化器的部位,用于监测废气中的氧含量,如图1-25所示。

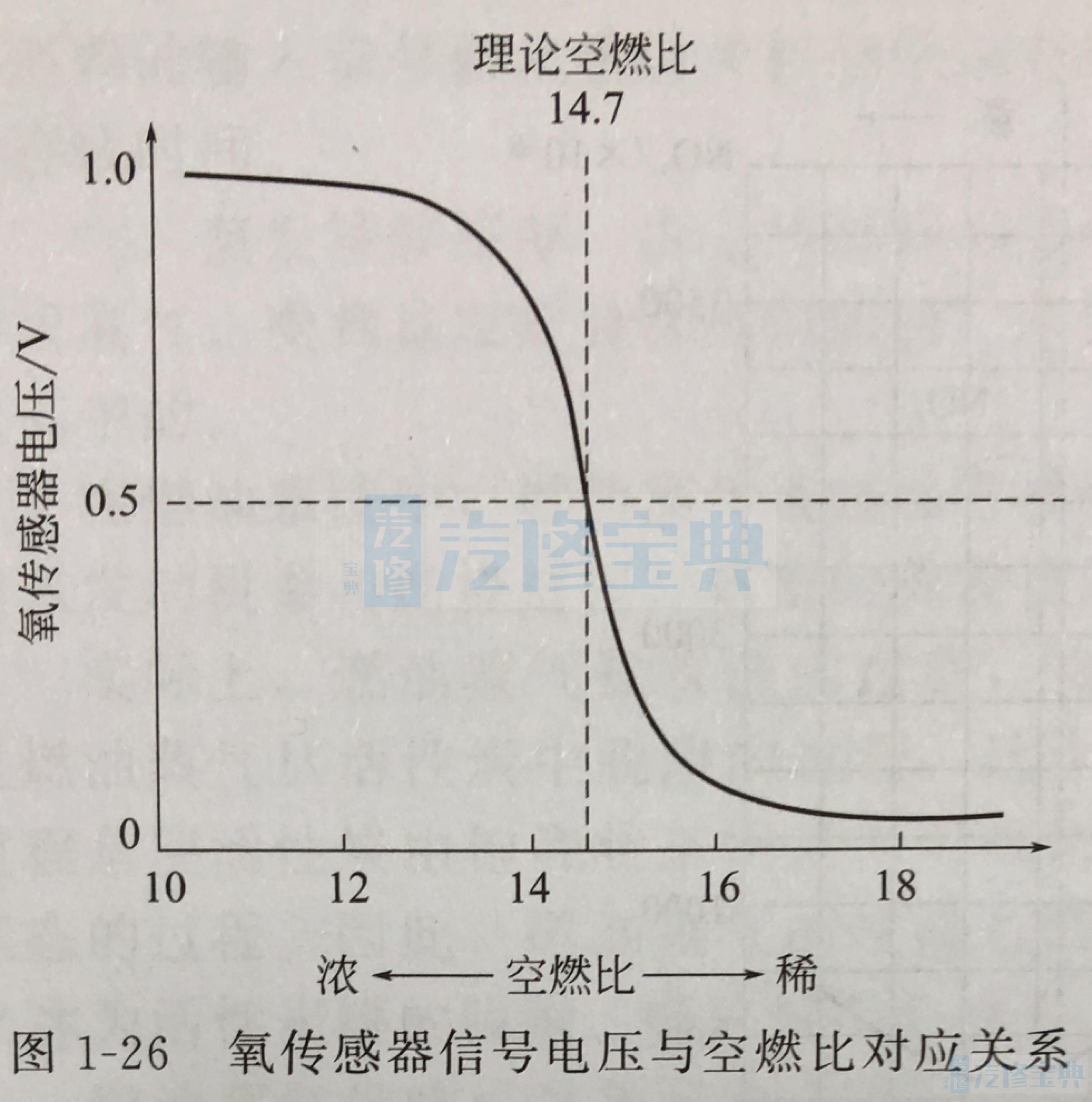

氧传感器对废气中的氧含量进行测量,发动机控制模块据此判断可燃混合气是偏浓还是偏稀。当可燃混合气偏稀(λ>1)时,氧传感器产生约100mV的信号电压;当可燃混合气偏浓(λ<1)时,氧传感器产生约800mV的信号电压;当可燃混合气浓度处于理论空燃比λ=1时,氧传感器信号电压则会在0.455V附近出现跃变。因此,发动机控制模块能够根据信号跃变状态快速修正混合气浓度,从而确保三元催化器的工作效能处于最佳状态,废气中有害物质得到最大化的净化处理。

氧传感器信号电压与空燃比对应关系如图1-26所示。

发动机实际的工况是非常复杂的,需要根据当前的工况选择满足功率需求、经济需求、排放需求或者折中处理。因此,并不是在所有的工况下,发动机都是在闭环模式下工作的,可以从以下两个方面来理解具体的调控过程。

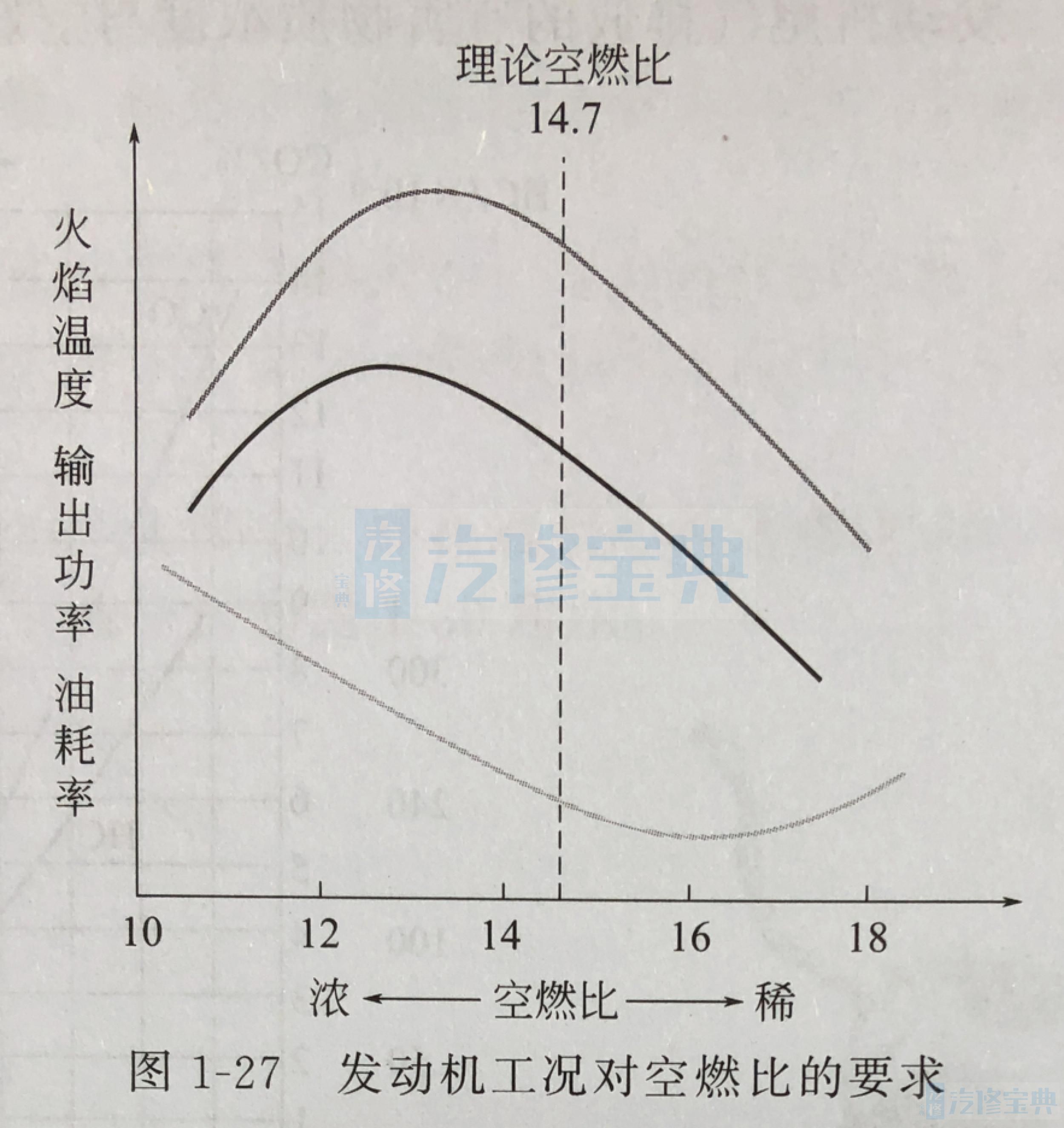

方面,发动机能够实现功率需求、经济需求、排放需求等,其先决条件是混合气浓度的调配。汽油机的空燃比在12~13时功率最大,在16时油耗最低,在18左右污染物浓度最低。发动机工况对空燃比的要求如图1-27所示。

因此,为了降低油耗和减少污染,应当尽量使用空燃比大的稀混合气,只在需要时才提供浓混合气,这种混合气的调配方式称为稀薄燃烧,已被当今多数汽油发动机采用另一方面,为了满足发动机各种工况的需求,混合气的空燃比不能都采用闭环控制,而是采用闭环和开环相结合的策略。这是因为只有在热机后的平稳工况和较为缓和的过渡工况,混合气浓度的调配才可能接近理论空燃比。

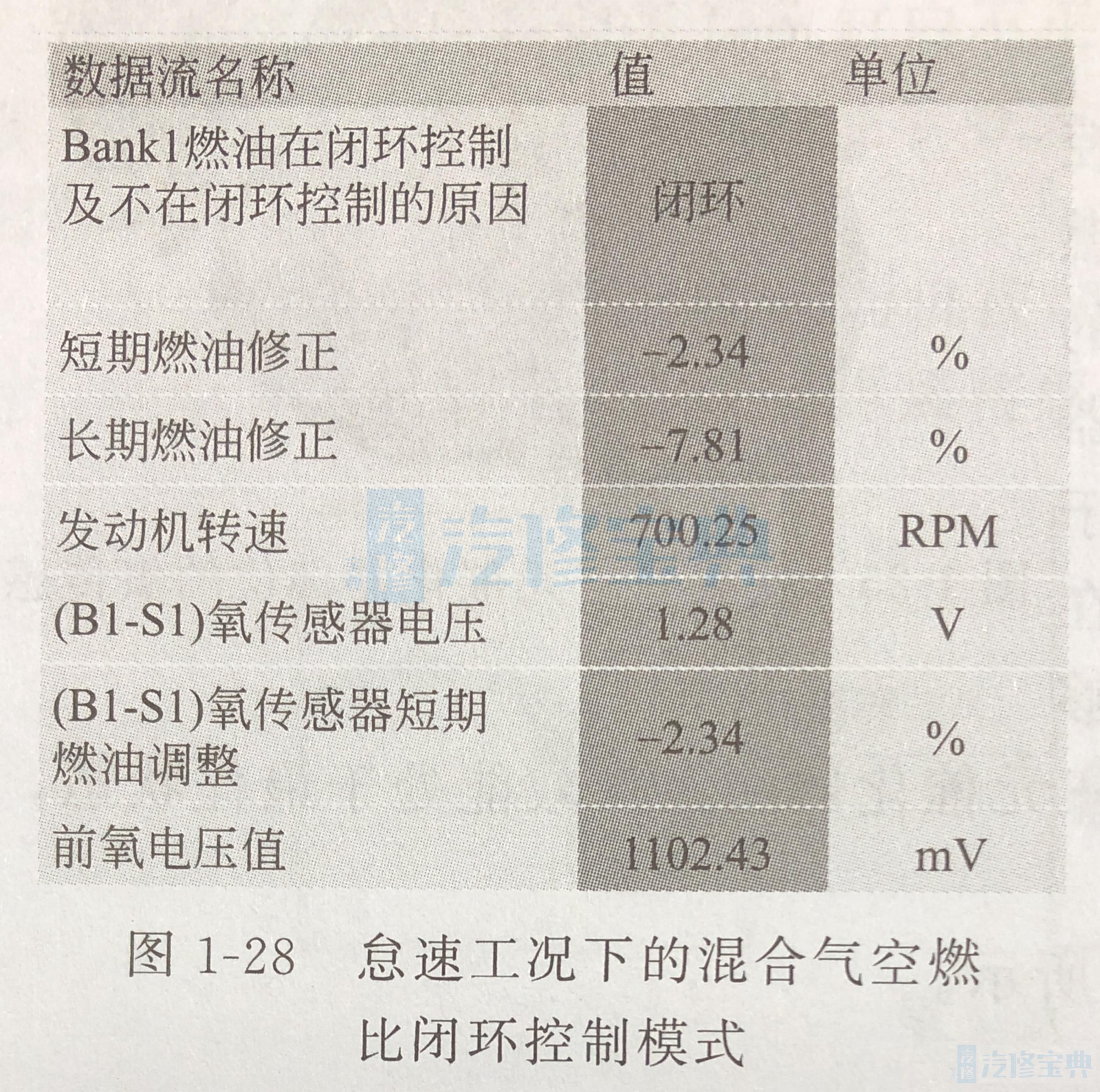

因此,当査看发动机系统的动态数据流时,可以发现混合气的控制模式是随着工况变化而启用或解除的。例如,怠速工况是一种稳定运行工况,此时混合气的空燃比采用闭环控制模式进行控制,如图1-28所示。

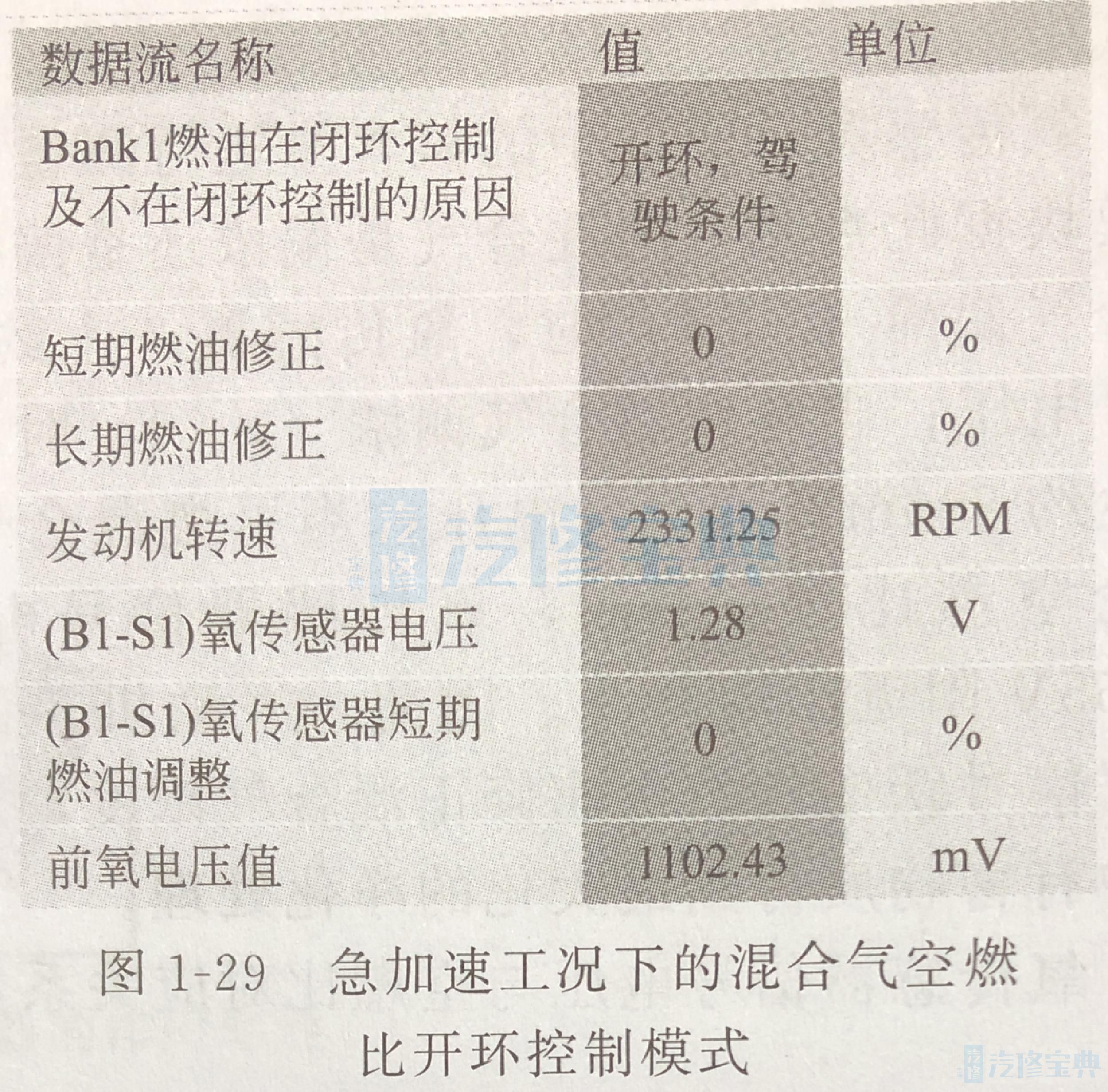

此时若进行急加速,可以看到混合气空燃比的控制模式瞬间切换到开环模式,以满足功率输出需求,如图1-29所示。

在实际维修工作中,要特别注意这种数据流的动态变化特点,以便更好地理解该发动机电控系统的控制特性及响应性,从而准确地筛选出可能的故障因素,最终找到故障部位,排除故障。

此外,需要说明的是,为了达到国六排放诊断要求,各品牌发动机的三元催化器上游氧传感器都采用宽域氧传感器,下游通常采用传统的四线制跳跃式氧传感器(也有的品牌称为窄带氧传感器)。具体的结构原理与检测方法,在第六章将做说明介绍。

总之、混合气浓度的闭环控制是发动机燃油喷射极其重要的功能,发动机控制模块对氧传感器的输入信号做出响应并控制燃油喷射的变量,由此产生修正因子作为乘数,以修正喷油持续时间。

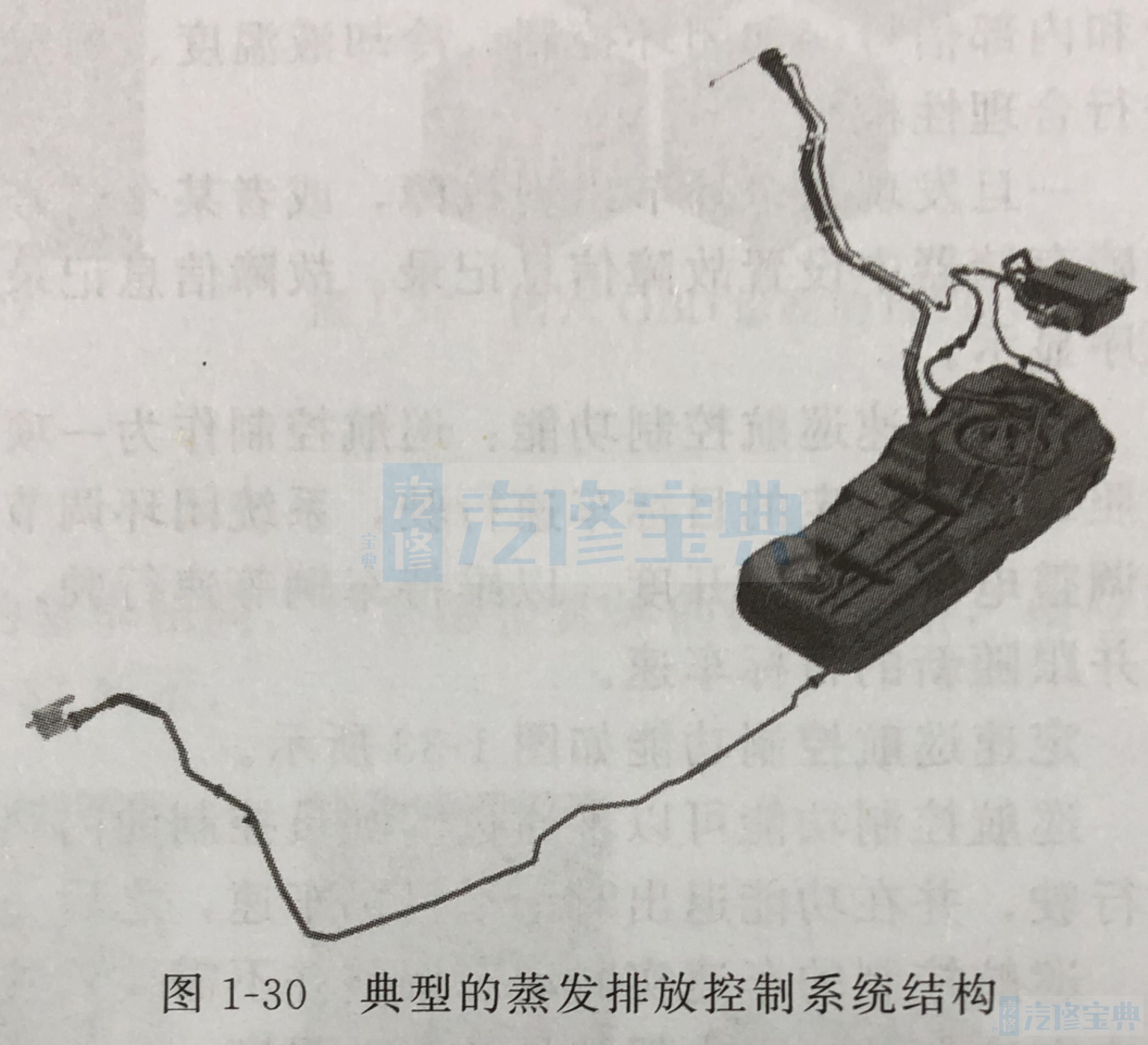

(6)蒸发排放控制:由于外部辐射热量和回油热量传递的原因,油箱内的燃油被加热并形成蒸气。受到蒸发排放法规的限制,这些含有大量HC成分的燃油蒸气是不允许直接排入大气中的。

在燃油系统中,燃油蒸气通过导管被收集在活性炭罐中,并在适当的时候通过吹洗方式进入发动机参与燃烧过程。典型的蒸发排放控制系统结构如图1-30所示。

实际上,燃油蒸气被吹洗的过程,也是燃油蒸气从活性炭中脱附的过程,这个过程是使活性炭由饱和状态恢复为可吸附状态的过程。因此,燃油蒸气的吹洗过程又称为活性炭罐的脱附、净化或再生过程。

燃油蒸气的吹洗气流流量,是由发动机控制模块通过控制炭罐电磁阀的开度(采用脉宽调制电控方式)来实现的。一般来说,炭罐电磁阀仅在闭环控制模式下才工作,但也取决于具体的供应商控制策略设计理念。也就是说,某些品牌或版本的发动机电控系统,允许炭罐电磁阀在闭环控制模式和开环控制模式下均工作,这点对维修人员来说是非常重要的,需要进行实际验证来进行判断,以便达到精准化检测的目的。

此外,根据国六排放标准,燃油蒸发系统增加了燃油蒸气的脱附流量监测功能和泄漏监测功能,具体的监测原理和检测方法在第六章进行详细介绍。

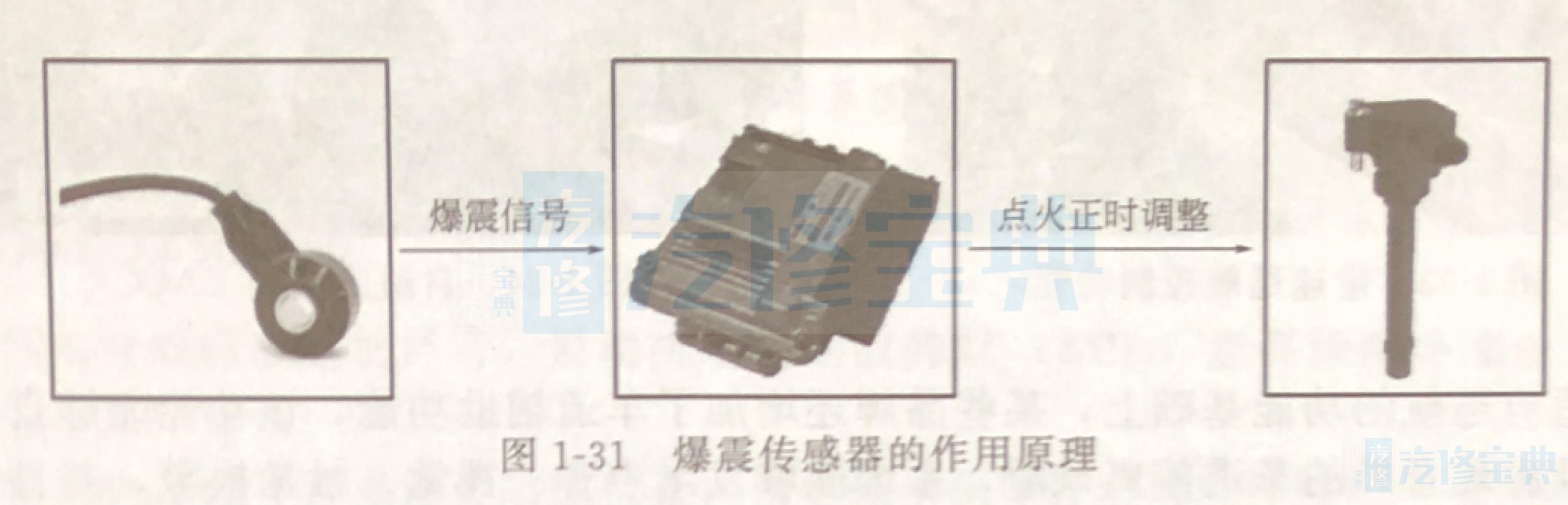

(7)爆震控制:爆震是气缸内不正常的燃烧(爆燃)造成的,严重的爆震会导致发动机损坏。为了控制爆震现象的产生,在发动机缸体部位装有爆震传感器,用来检测爆震产生时的特性振动在发动机运行过程中,发动机控制模块根据爆震传感器信号来监测每个气缸的燃烧状况,识别是否出现爆震现象。爆震传感器的作用原理如图1-31所示。

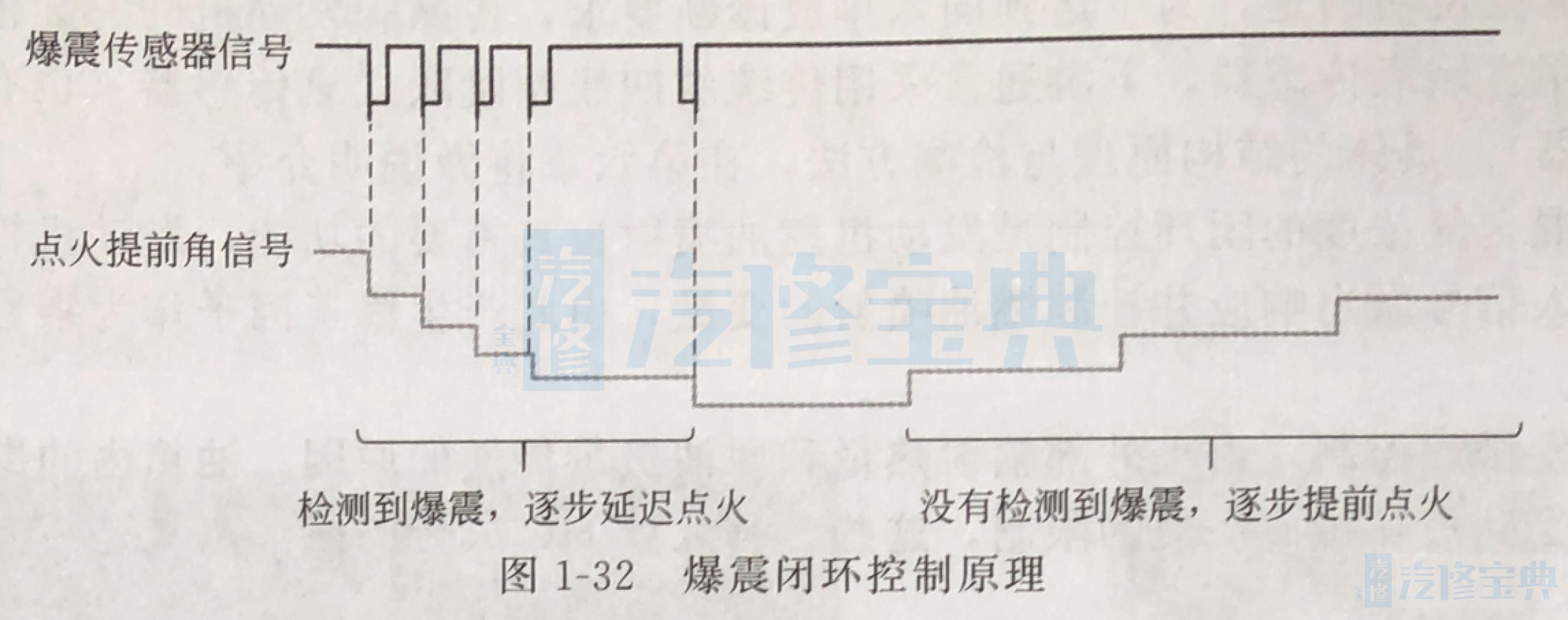

一旦检测到爆震,发动机控制模块将激活爆震闭环控制功能,适当的推迟点火提前角。

当爆震危险消除后,受影响的气缸的点火逐渐重新提前到预定的点火提前角。爆震闭环控制原理如图1-32所示。

(8)OBD故障诊断:发动机控制模块不断地监测着传感器、执行器、相关的电路、故障指示灯和蓄电池电压等,乃至发动机控制模块本身,并对传感器输出信号、执行器驱动信号和内部信号(如闭环控制、冷却液温度、爆震控制、怠速转速控制和蓄电池电压控制等进行合理性检测。

一旦发现某个环节出现故障,或者某个信号值不合理,发动机控制模块立即在RAM的故障存储器中设置故障信息记录。故障信息记录以故障码的形式储存,并按故障出现的先后顺序显示。

(9)定速巡航控制功能:巡航控制作为一项汽车电子控制技术,主要功能在于保持车辆按照驾驶员设定的目标车速行驶,系统闭环调节可以确保车辆行驶阻力发生变化的过程中实时调整电子节气门开度,以维持车辆等速行驶,或者在驾驶员重新调整目标车速后,及时响应并跟随新的目标车速。

定速巡航控制功能如图1-33所示。

巡航控制功能可以不通过驾驶员控制油门踏板而实现车辆匀速、点加/减速、持续加/减速行驶,并在功能退出时记忆目标车速,之后一键恢复原目标车速。

巡航控制的车速实时动态调整并不需要驾驶员通过电子油门踏板予以控制,大大减轻长途高速行驶过程中驾驶员的劳动强度,提高了行驶的稳定性和舒适性。

目前,巡航控制功能得到了极大提高,从以前单纯定速巡航(CC)提升至自适应巡航(ACC),不仅能够定速,还具备对前方车辆进行识别、自动调整车距、停走控制以及碰撞预警和制动功能等,如图1-34所示。

在自适应巡航的功能基础上,某些品牌还增加了车道辅助功能,该功能能够自动识别车道线,一旦出现意外的车道偏离风险,系统能够发出声音、视觉、触觉报警,并且能够以预先设定的模式进行纠偏(利用电动助力转向系统)。这种先进的带有自动纠偏的自适应巡航系统称为集成式自适应巡航系统(IACC),如图1-35所示。