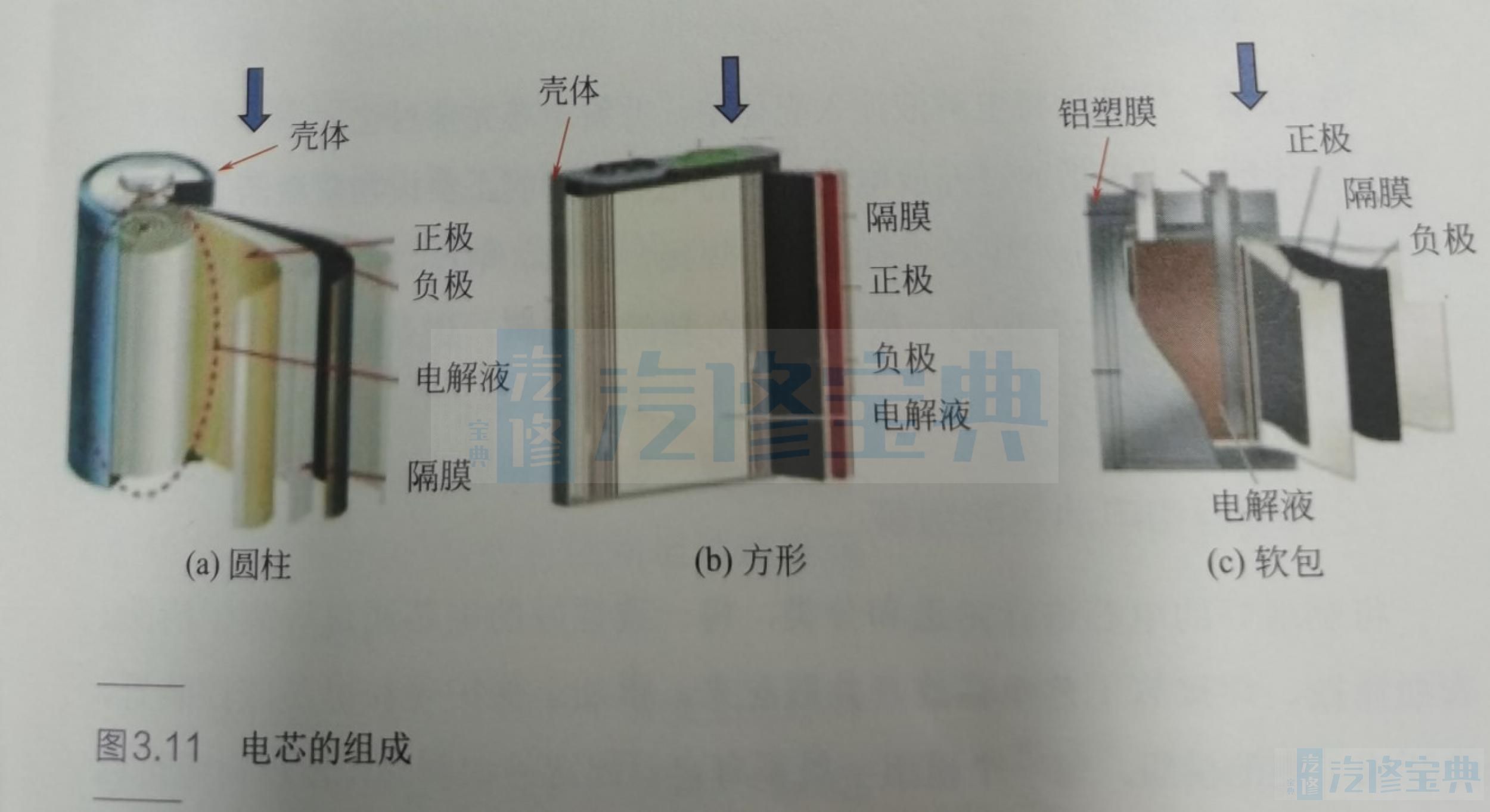

电芯是电池最基本的单元,一颗颗电芯组成一个模组,多个模组再组成电池包。那么,电芯是如何被生产和制造出来的?它们又是如何组成模组进而组成电池包的? (1)电芯的生产和制造。 无论是圆柱、方形还是软包电芯,都主要由正极、负极、隔膜和电解液四个部分组成,它们封装在壳体(圆柱电芯和方形电芯)或者铝塑膜(软包电芯)中,如图所示:

电芯的制造过程,其实就是把这四个部分有机地结合在一起的过程,如图所示

电芯的制造一般分为正负极片制作、卷绕或叠片、入壳封装、注液、化成、检测六个步骤。

①正负极片制作。 对于正极片,将含锂的化合物、导电剂、胶黏剂等混料涂覆铝箔上,制成正极片:对于负极片,将石墨、导电剂、胶黏剂等混料涂覆到铜箔上,制成负极片。 ②卷绕或叠片。 将裁切后的正负极片与隔膜一起,通过卷绕或者叠片的方式,有规则地重叠在一起,称为“裸电芯”。

③入壳封装。 入壳封装指将裸电芯装入电池壳体中,通过焊接等进行封装。 ④注液。 注液指将电解液注入壳体中,并将电芯完全封住。

⑤化成。 化成指通过充放电的方式将电芯内部的正负极物质激活。

⑥检测。 检测指对电芯进行绝缘、焊接、容量、电压、内阻等测试。

制造好后的每一颗电芯一般都具有单独的二维码,记录着出生日期、制环境、性能参数等。

(2)模组和电池包的组装:

将制造好的电芯进行筛选和分类,将一致性好的电芯通过等离子清洗表面涂胶、焊接等工艺串联或者并联起来,加上保护壳和电芯监控装置便制成了电池模组。每一个模组一般都有自己固定的识别码,出现问题可以实现全过程的追溯最后一步,将经过下线测试的一个个电池模组,与电池的热管理部件集成在一起,固定在电池壳体上,再将电池管理系统BMS、线束、高压接插件等连接在一起,最终生产出电池包。