1.现象。 车辆经较长时间搁置(如晚上停车),能够较明显感觉电动汽车电池电量有下降,或搁置前后系统SOC显示差别过大。 2.原因分析。 (1)SOC模型判断不准确; (2)高温贮存,时间较长; (3)系统中有较大的漏电现象; (4)电路中有较大的耗电设备。

3.故障原因确定与处理措施。

SOC模型判断不准确,表现为经常性现象,在台架检测时就应当能发现,如停止应用后,搁置较短时间(1~2天),SOC显示下降明显,电池实际性能并没发生变化。高温情况下,电池自放电加大,可以检查电池组的储存环境,直接判断。电池组中部分电池出现微短路等,将电池组放完电后搁置,有明显微短路的电池搁置一段时间(如2~7天),电压会明显下降甚至为0V。对于搁置后电压有下降,但仍较正常(如Ni/MH电池电压1.0V,其他电池电压1.2V,或者 LiFePO4电池电压2.50V,其他3.0V以上等),这些一般不会影到电动汽车电池组的正常应用。充满电的电池进行搁置,电压变化会不明显,所以建议放电后进行搁置,有条件的可以高温搁置以缩短搁置时间。

漏电损失受到电池的使用和维护操作的影响,影响的主要因素是电池表面的清洁程度。电池泄露、外部空气带来的水分、灰尘等都会在电池表面形成回路,使电池发生漏电。由此引起的电池组自放电是不可预见的,但可以通过良好的维护予以预防。表面漏电往往只影响到电池组中的部分电池,但影响却非常恶劣,因为电池组的容量受电池中容量最低的单体电池的限制,并且部分漏电会引起电池组内部各单体电池荷电状态的不均衡。

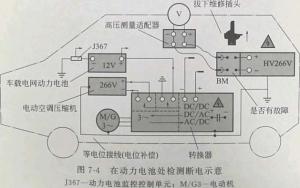

电动汽车电源系统的漏电(与车体之间)往往可以通过漏电保护装置来发现,但电池包内模块的漏电不容易发现,只有参考电池的充放电情况进行判断,拆包进行维护。

系统与车体的漏电点可以通过测量电源系统总正或总负对车体的电压进行判断,例如总正对车体的电压为25V,采用的为Ni/MH电源系统,则可能的漏电点在25/2=12.5,即从总正数第12或第13只电池。有可能系统存在多个漏电点,此时要一个一个依次排查解决。首先将系统断开,将高压系统分成几个低压系统,分别进行排查。图3-31为自放电大维修流程。

1.现象。

车辆行驶过程中,电动汽车电源系统某部位温度高出5℃以上,并且多次表现为同一部位。

2.原因分析。

(1)冷却通道受阻或该位置的冷却风扇故障;

(2)局部连接片松动,连接电阻大;

(3)该部位电池内阻明显增大,产热大;

(4)设计缺陷,流场存在温度死角;

(5)外围局部环境影响。

3.故障原因确定及处理措施。

电池组局部高温,除了设计造成的流场死角问题外,冷却系统如风扇损坏、进出风口由于灰尘等堵塞是常见的因素,风机有故障需要更换,风道定期清理。另外若电池组在应用过程中,外围设备影响电池包局部位置,可能会引起电池包内局部温度过高,如局部位置靠近发动机等。局部高温另一个主要因素是应用过程中局部产生了热源,热源主要是高电阻引起的,引起高电阻的原因一般有两个,一是电动汽车电池本身内阻加大,充放电过程中产热高,另一方面是连接片或接线端子松动电阻升高。如若一个连接片松动,产生5MΩ的电阻,平均应用电流按50A计算,则产热功率达到12.5W,短时间内温度会急剧上升。因此对于主电流回路的线路连接,应定期进行检查,否则松动后很容易出现打弧烧坏接线柱,并且容易影响到电池性能。