背景

车型:宝马X5

行驶里程:27400km

现象

一款2008年5月购置的宝马X5 (BMW X5 4.8i),行驶里程为27400km。用户反映该车的4个轮胎磨损较快,同时油耗很高,且在车辆行驶过程中偶伴有换挡冲击感。

方案

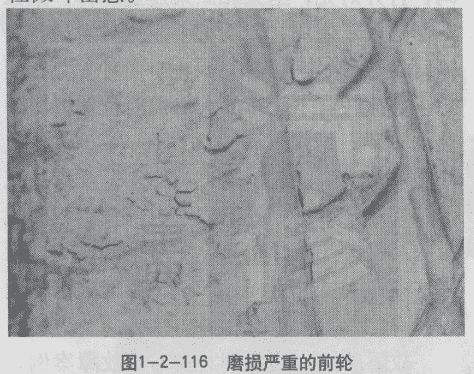

该车为E70底盘、N62发动机。查验4个车轮磨损确如车主反映的,但两前轮磨损非常严重(图1-2-116)。轮胎为原车所配马牌防爆轮胎(☆RSC)。且4个制动盘磨损也不正常,尤其两前盘磨损相当严重(磨损1.5mm以上)。随车主试车,在加、减速过程中,似乎能感觉到有变速器的轻微冲击感。

先做常规检查:①举升机举起未见车身下部有磕碰的痕迹,各球节及轮毂轴承间隙正常;②做四轮定位都在绿色标准值范围内;③检查自动变速器油液,非常清澈,无任何悬浮和杂质。④用GT1诊断仪读取故障记录,无任何故障记录。

由于是新车,建议车主还是将车开到4S店检查并做软件升级和标定。

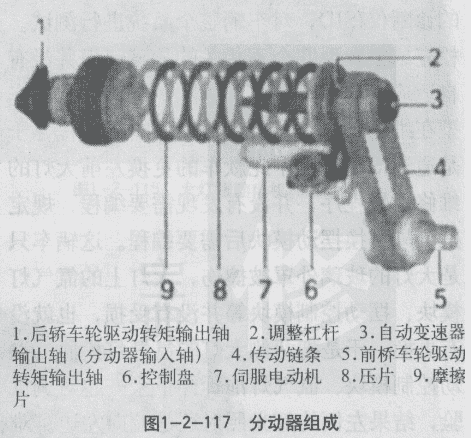

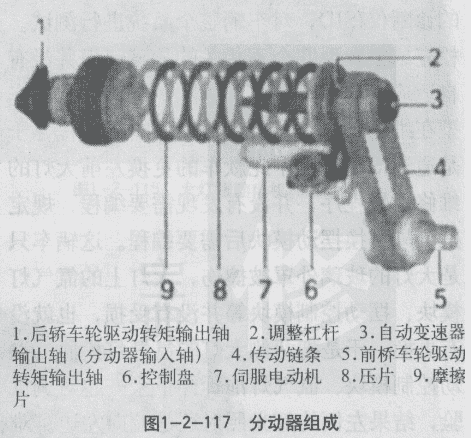

该车配置有xDrive系统。该系统由分动器、xDrive控制模块和伺服电机轴位置传感器组成。而分动器由离合器(多片式)、伺服电动机、控制盘和调整杠杆等组成。它具有可以无级调节前、后桥车轮驱动转矩的功能。

离合器由多组摩擦片和压片等组成。发动机的驱动转矩通过自动变速器直接输送到后桥车轮驱动转矩输出轴,当离合器接合时发动机的驱动转矩通过后桥车轮驱动转矩输出轴、离合器、传动链条和前桥车轮驱动转矩输出轴输送到前轮车轮上(图1-2-117、图1-2-118)。xDrive控制模块通过控制伺服电动机等改变离合器接合程度的方法来调节输送到前后桥车轮上的驱动转矩。

先做常规检查:①举升机举起未见车身下部有磕碰的痕迹,各球节及轮毂轴承间隙正常;②做四轮定位都在绿色标准值范围内;③检查自动变速器油液,非常清澈,无任何悬浮和杂质。④用GT1诊断仪读取故障记录,无任何故障记录。

由于是新车,建议车主还是将车开到4S店检查并做软件升级和标定。

该车配置有xDrive系统。该系统由分动器、xDrive控制模块和伺服电机轴位置传感器组成。而分动器由离合器(多片式)、伺服电动机、控制盘和调整杠杆等组成。它具有可以无级调节前、后桥车轮驱动转矩的功能。

离合器由多组摩擦片和压片等组成。发动机的驱动转矩通过自动变速器直接输送到后桥车轮驱动转矩输出轴,当离合器接合时发动机的驱动转矩通过后桥车轮驱动转矩输出轴、离合器、传动链条和前桥车轮驱动转矩输出轴输送到前轮车轮上(图1-2-117、图1-2-118)。xDrive控制模块通过控制伺服电动机等改变离合器接合程度的方法来调节输送到前后桥车轮上的驱动转矩。

当离合器完全分离时,被分配到前桥车沦上的驱动转矩为零(严格讲应该是接近为蕈,即linX一0),发动机的驱动转矩被全郛输送到后桥车轮上;当离合器完全接合对,前、后桥车轮以相同的转速转动,驱动砖矩按前、后桥车轮所能接受的驱动转矩分鸵。

伺服电机为步进式,其内部装有分级电阻、蜗杆传动装置和霍尔效应式电动机轴位置传感器。用于向xDrive控制模块输送伺服电机轴实际位置(转角,)信息,分级电阻供xDrive控制模块识别离合器的接合特性,使xDrive控制模块能准确地控制离合器的接合程度。

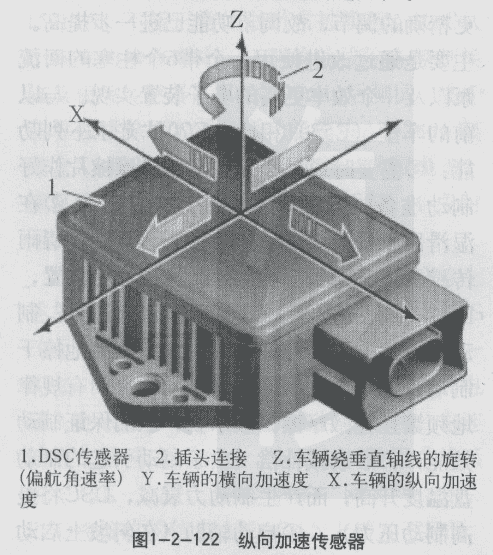

在正常情况下,DSC (Dynamic Stability Control,动态稳定控制)控制模块根据DME (Digital Engine Electronics,数字式电控发动机控制模块)提供的加速踏板位置信息、发动机驱动转矩和转速信息、车轮转速传感器提供的汽车行驶速度信息、EGS(Electronic Transmission Control Unit,自动变速器控制模块)和GWS (Gear Selection Switch,挡位选择开关)提供的自动变速器的挡位信息、SZL (SteeringColumn Switch cluster,带转向角传感器的转向柱开关组)提供的转向角度信息,确定驾驶人的驾车愿望值(前、后桥车轮驱动转矩分配的预控制值),并根据由车轮传感器提供的车轮转速、DSC SEN (DSCSensor,动态稳定控制传感器)提供的偏行角速率及横向加速度等来确定离合器的接合程度,然后向xDrive控制模块输送请求信号。xDrive控制模块根据DSC控制模块的请求信号驱动伺服电动机转动,通过控制盘和调整杠杆调整离合器的接合程度,从而调节前、后桥车轮的驱动转矩。

在前、后桥车轮与地面的附着因数足够大的条件下,汽车从静止状态以自动变速器(注:该变速器为ZF公司6HP-262型)的1挡加速起步时,由于后桥车轮上出现较大的负载(在惯性力矩作用下,车轮负荷的位移),因此,后桥车轮上被分配到较大的驱动转矩。当前桥车轮与地面附着因数很大,而后桥车轮与地面(如冰面)的附着因数极小时,几乎全部驱动转矩被分配到前桥车轮上,只有极小的驱动转矩被分配到后桥车轮上。在汽车进入弯道转向时,如果离心力过大而导致汽车转向不足,则xDrive控制模块使离合器完全分离,驱动转矩被大部或全部分配到后桥车轮上,从而减小汽车转向不足的倾向;反之,在汽车转向过度,出现甩尾时,则较大的驱动转矩被分配到前桥车轮上,从而减小汽车转向过度的倾向(注:该车型采用的驱动是一种适时全轮驱动)。补充一点基本常识:如果把发动机的动力通过两根传动轴刚性固定地把动力分配给前后车轮,那就意味着前后车桥会被固定地分到各50%的动力。如果汽车在直线行驶时,只要每个车轮的直径相同,自然不会有问题。但就是在直线行驶时,实际每个车轮同一单位时间内滚过的弧度不可能完全相同,它受轮胎制造误差、胎压、磨耗、分配的负荷、路面的平整等而存在不一致。再就是在汽车转弯时,由于每个车轮所处的转弯半径都不同,前轮转过了比后轮要更大的曲线,这样就会出现转向制动情形。其结果,前后轮发生机械干涉,而导致汽车会产生一个强大的制动力,促使车轮磨损加剧,并消耗一部分发动机动力,反映出汽车油耗高,同时转向机负荷也加大。为此,X5利用xDrive控制模块降低离合器接合程度的方法进行补偿。

因此,当xDrive控制出现不良(偶发性),即会出现前后轮运动时的机械干涉。用GTone进入DSC/xDrive系统未见有不良记录。在行车时动态捕捉仍未见到任何期望的信息。将汽车用举升机顶起后,用示波器查验4个车轮的波形,正常。怀疑是偶发故障,自诊断系统无法被记录。在与车主商量并告诉车辆注意事项的前提下,将xDrive伺服电动机端子拔掉,让用户驾车运行一段时间,等待车辆运行的反馈信息。

一段时间后,驾驶人反映:车辆运行似乎好多了,油耗下降很多。感觉车子也有劲了。挂D挡丢油门滑行也比之前远多了。电控液力转向也感轻便了。车辆在行驶过程的耸动现象少多了。

由于车辆行驶过程的耸动不是在自动变速器某一固定的升、降挡点,有时在低速加速过程,有时在减速过程,有时在匀速(低、中、高)且非常轻微,并且之前常规检查自动变速器正常,故分析此故障不是出在自动变速器。

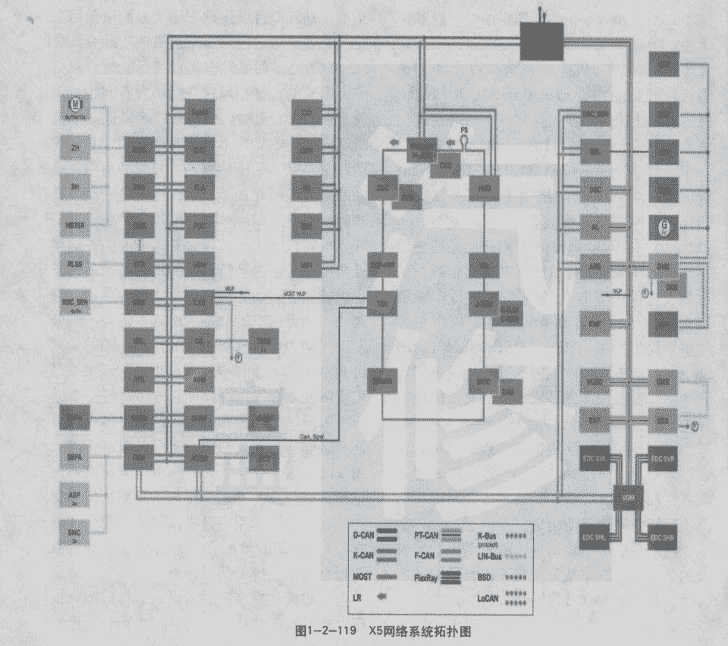

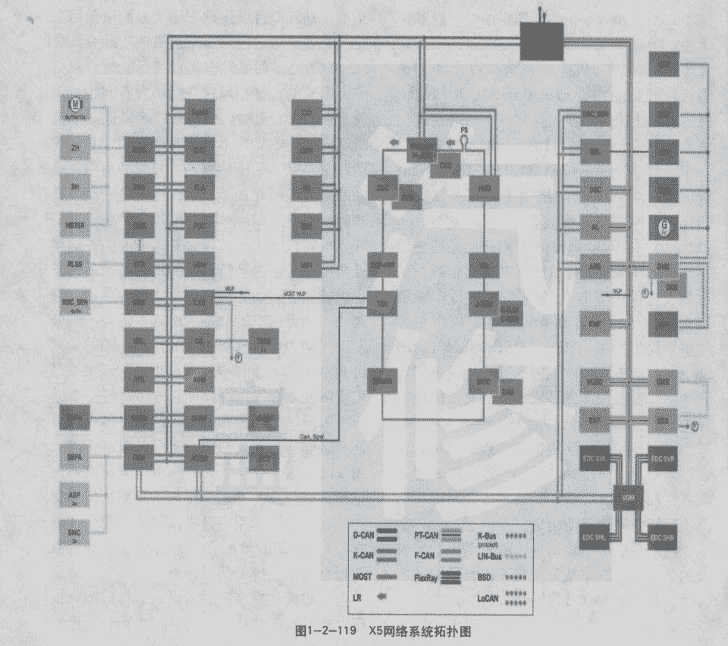

那么引起此故障的原因又会出在哪里呢?由于该车的行驶动态管理系统包括:动态驱动力分配系统、自适应驾驶系统(也称动态行驶稳定装置或主动式侧翻稳定装置)、车辆高度电子控制系统以及主动转向系统等。查看X5的网络系统拓扑图(图1-2-119)。整个网络系统总线由诊断总线(D-CAN),车身外围总线(K-CAN),娱乐总线(MOST)和垂直动态管理总线( HexRay),动力总线(PT-CAN),底盘总线(F-CAN)和4条子网(局部互联网络),即K-Bus/LIN-Bus/BSD/LoCAN构成。其中PT- CAN上挂有动态稳定控制系统(DSC)、主动式侧翻稳定装置(ARS)、数字式电子发动机控制模块(DME)、数字式电子自动变速器控制模块(EGS)、分动器控制模块(VGSG)、电动机械式驻车制动模块(EMF)和主动转向模块(AL)等通信模块。同时SZL(带转向角传感器的转向柱模块)、DSC、AL、ARS等又是F-CAN 上的用户节点。它们的PT-CAN总线为3 根接线,分别是:CAN-H(标准电压为2.6V)、CAN-L(标准电压为2.4V)和一根唤醒总线(电源电压)。F-CAN总线上的用户由双绞通信线并共同接收DSC传感器提供的偏行角速率:横向加速度及转向角度等传感器提供的信息。因此,当上述整个多路传输网络的一个子系统工作异常,即可产生车辆在使用方面的奇怪故障现象的可能。

当离合器完全分离时,被分配到前桥车沦上的驱动转矩为零(严格讲应该是接近为蕈,即linX一0),发动机的驱动转矩被全郛输送到后桥车轮上;当离合器完全接合对,前、后桥车轮以相同的转速转动,驱动砖矩按前、后桥车轮所能接受的驱动转矩分鸵。

伺服电机为步进式,其内部装有分级电阻、蜗杆传动装置和霍尔效应式电动机轴位置传感器。用于向xDrive控制模块输送伺服电机轴实际位置(转角,)信息,分级电阻供xDrive控制模块识别离合器的接合特性,使xDrive控制模块能准确地控制离合器的接合程度。

在正常情况下,DSC (Dynamic Stability Control,动态稳定控制)控制模块根据DME (Digital Engine Electronics,数字式电控发动机控制模块)提供的加速踏板位置信息、发动机驱动转矩和转速信息、车轮转速传感器提供的汽车行驶速度信息、EGS(Electronic Transmission Control Unit,自动变速器控制模块)和GWS (Gear Selection Switch,挡位选择开关)提供的自动变速器的挡位信息、SZL (SteeringColumn Switch cluster,带转向角传感器的转向柱开关组)提供的转向角度信息,确定驾驶人的驾车愿望值(前、后桥车轮驱动转矩分配的预控制值),并根据由车轮传感器提供的车轮转速、DSC SEN (DSCSensor,动态稳定控制传感器)提供的偏行角速率及横向加速度等来确定离合器的接合程度,然后向xDrive控制模块输送请求信号。xDrive控制模块根据DSC控制模块的请求信号驱动伺服电动机转动,通过控制盘和调整杠杆调整离合器的接合程度,从而调节前、后桥车轮的驱动转矩。

在前、后桥车轮与地面的附着因数足够大的条件下,汽车从静止状态以自动变速器(注:该变速器为ZF公司6HP-262型)的1挡加速起步时,由于后桥车轮上出现较大的负载(在惯性力矩作用下,车轮负荷的位移),因此,后桥车轮上被分配到较大的驱动转矩。当前桥车轮与地面附着因数很大,而后桥车轮与地面(如冰面)的附着因数极小时,几乎全部驱动转矩被分配到前桥车轮上,只有极小的驱动转矩被分配到后桥车轮上。在汽车进入弯道转向时,如果离心力过大而导致汽车转向不足,则xDrive控制模块使离合器完全分离,驱动转矩被大部或全部分配到后桥车轮上,从而减小汽车转向不足的倾向;反之,在汽车转向过度,出现甩尾时,则较大的驱动转矩被分配到前桥车轮上,从而减小汽车转向过度的倾向(注:该车型采用的驱动是一种适时全轮驱动)。补充一点基本常识:如果把发动机的动力通过两根传动轴刚性固定地把动力分配给前后车轮,那就意味着前后车桥会被固定地分到各50%的动力。如果汽车在直线行驶时,只要每个车轮的直径相同,自然不会有问题。但就是在直线行驶时,实际每个车轮同一单位时间内滚过的弧度不可能完全相同,它受轮胎制造误差、胎压、磨耗、分配的负荷、路面的平整等而存在不一致。再就是在汽车转弯时,由于每个车轮所处的转弯半径都不同,前轮转过了比后轮要更大的曲线,这样就会出现转向制动情形。其结果,前后轮发生机械干涉,而导致汽车会产生一个强大的制动力,促使车轮磨损加剧,并消耗一部分发动机动力,反映出汽车油耗高,同时转向机负荷也加大。为此,X5利用xDrive控制模块降低离合器接合程度的方法进行补偿。

因此,当xDrive控制出现不良(偶发性),即会出现前后轮运动时的机械干涉。用GTone进入DSC/xDrive系统未见有不良记录。在行车时动态捕捉仍未见到任何期望的信息。将汽车用举升机顶起后,用示波器查验4个车轮的波形,正常。怀疑是偶发故障,自诊断系统无法被记录。在与车主商量并告诉车辆注意事项的前提下,将xDrive伺服电动机端子拔掉,让用户驾车运行一段时间,等待车辆运行的反馈信息。

一段时间后,驾驶人反映:车辆运行似乎好多了,油耗下降很多。感觉车子也有劲了。挂D挡丢油门滑行也比之前远多了。电控液力转向也感轻便了。车辆在行驶过程的耸动现象少多了。

由于车辆行驶过程的耸动不是在自动变速器某一固定的升、降挡点,有时在低速加速过程,有时在减速过程,有时在匀速(低、中、高)且非常轻微,并且之前常规检查自动变速器正常,故分析此故障不是出在自动变速器。

那么引起此故障的原因又会出在哪里呢?由于该车的行驶动态管理系统包括:动态驱动力分配系统、自适应驾驶系统(也称动态行驶稳定装置或主动式侧翻稳定装置)、车辆高度电子控制系统以及主动转向系统等。查看X5的网络系统拓扑图(图1-2-119)。整个网络系统总线由诊断总线(D-CAN),车身外围总线(K-CAN),娱乐总线(MOST)和垂直动态管理总线( HexRay),动力总线(PT-CAN),底盘总线(F-CAN)和4条子网(局部互联网络),即K-Bus/LIN-Bus/BSD/LoCAN构成。其中PT- CAN上挂有动态稳定控制系统(DSC)、主动式侧翻稳定装置(ARS)、数字式电子发动机控制模块(DME)、数字式电子自动变速器控制模块(EGS)、分动器控制模块(VGSG)、电动机械式驻车制动模块(EMF)和主动转向模块(AL)等通信模块。同时SZL(带转向角传感器的转向柱模块)、DSC、AL、ARS等又是F-CAN 上的用户节点。它们的PT-CAN总线为3 根接线,分别是:CAN-H(标准电压为2.6V)、CAN-L(标准电压为2.4V)和一根唤醒总线(电源电压)。F-CAN总线上的用户由双绞通信线并共同接收DSC传感器提供的偏行角速率:横向加速度及转向角度等传感器提供的信息。因此,当上述整个多路传输网络的一个子系统工作异常,即可产生车辆在使用方面的奇怪故障现象的可能。

与多路传输相关的故障类型:①NERR 故障。CAN两条数据线路之一的物理错误(CAN低速网)。②节点缺失。检测到被监督的控制模块缺失,只要该控制模块的定时信息之一在连续3个周期中缺失,该控制模块就被认为是缺失。③沉默节点。控制模块不能发送定时信息,这种错误无法见于故障报告中,该控制模块是沉默的。④节点断开总线。传输中出现一些重大错误,导致了控制模块自动与网络断开连接(总线断开状态)。而通常多路传输网络的故障产生的原因有4种:①控制模块工作电源不稳定,如电源(含搭铁回路)接触不正常可诱发偶发性故障。②多路传输系统中的网线链路故障(CAN-High与CAN-Low短路;CAN- High对正极短路l CAN-High对地短路;CAN-Low对正极短路;CAN-Low对地短路;CAN-High断路;CAN-Low断路)。③多路传输系统中的控制模块故障:a.软件故障,即传输协议或软件程序有缺陷或冲突,控制模块内ROM数据不良等,从而使多路传输系统通信出现混乱或工作不正常(常被厂商采用软件升级方法解决)。b.硬件故障,一般是由于通信芯片或集成电路故障。通常是由外伤、冲击电流/电压过大,受潮、遇腐等原因造成多路传输系统无法工作。④多路传输系统受到来自内、外部干扰(多为用电器件:如发电机、启动机、点火系统、冷却风扇电机、雨刷电机和鼓风电机等的磁场干扰,而电磁辐射会干扰车内的电子元件的正常工作),即会引起局部或全系统混乱表象。

查勘该车,由于是新车,且未添加任何电器装置,线路也未见任何改变,GTI也未调出任何U打头的故障信息,并且诊断仪可以访问各模块,表明各模块的供电正常。因此,暂不怀疑①、②原因而引发的故障诱因。接下来对③我们分别重点进行外观查勘。xDrive控制模块(VGSG)位置在后排左侧座椅下面地板,靠近后车门。零件号为A70006,线束为X10594和X80003。DSC控制模块位置在右侧翼子板内侧、右前大灯后部。零件代号为A65a,端子编号为X18303,47针。DSC传感器在前乘客脚下方地板部等控制模块未见异常(如端子潮湿、腐蚀、过热等)。对于④引发的故障分别试换了一组(8个)点火组件(火花塞、点火线圈)。对于其他辅助装置则采用或分别断开(令它停止工作)或用金属薄板遮掩(屏蔽),都未能解决此故障。

正在一头雾水时,车主又提供了一条信息。反映该车有时放置一段时间后,会感到启动困难,同时开大灯较正常要偏暗。并说:在其他厂换过发电机,也换过蓄电池。接下来围绕这点进一步排查:静态检测蓄电池负极上的IBS(智能型蓄电池传感器)电压偏低(11.4V)。检测BSD(比特串行数据)总线:由E70网络拓扑图:BSD总线上挂接有QLT(品质/液面/温度传感器)、EWP(电子水泵)、IBS、GSG(预热控制单元)、G(发电机)、DME共6个模块。它们都采用单线传输数字信息。注:该子总线系统是从属串行总线系统,用于控制发电机充电电压、可变蓄电池充电电压,利用集成在发动机控制模块(DME)内控制充电电压的软件,在电能消耗增大时,就会提高充电电压规定值。该规定值通过BSD总线由发动机控制模块发送至发电机,同时DME 还通过BSD总线根据IBS的信息监控休眠电流。能确保达到更好的蓄电池充电平衡状态,进行能量管理。根据需要还能关闭用电器,BSD总线根据电能消耗情况保护蓄电池免受损坏,这些用电器将在总线端R“关闭”后延迟16min关闭或通过诊断电码Go to Sleep-Mode(进入休眠模式)。同时,IBS通过BSD总线将数据传送至DME监控已启用的休眠电流。在车辆的电能消耗过高时,可降低后窗玻璃加热装置等的功率,进行电能管理。

接下来让该车熄火,关闭点火开关近90min后,测休眠电流为80mA、有时瞬间达152mA,不能正常休眠时常被唤醒。按照从干到支的检修顺序,分别单独拔除各控制模块及相关传感器,都在等90min后测试。终于在单独拔除FZD(车顶功能模块A14286)接线盒X14288后,静态放电电流(休眠电流)恢复到正常值。让用户提车试运行。一段时间后车主反映上述故障已不存在了。

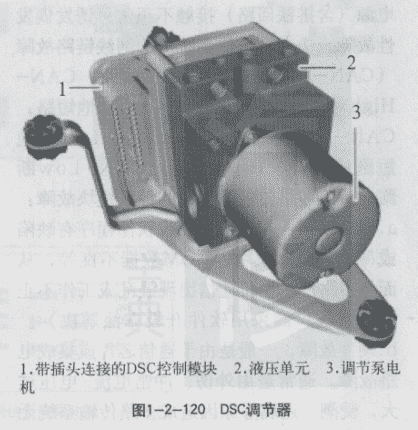

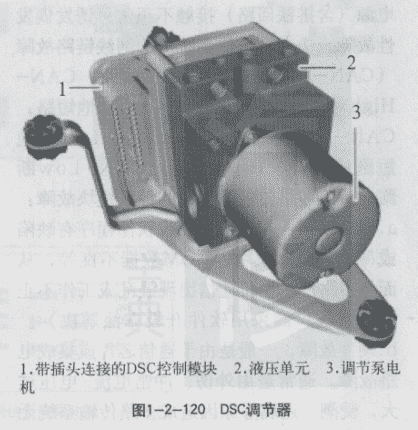

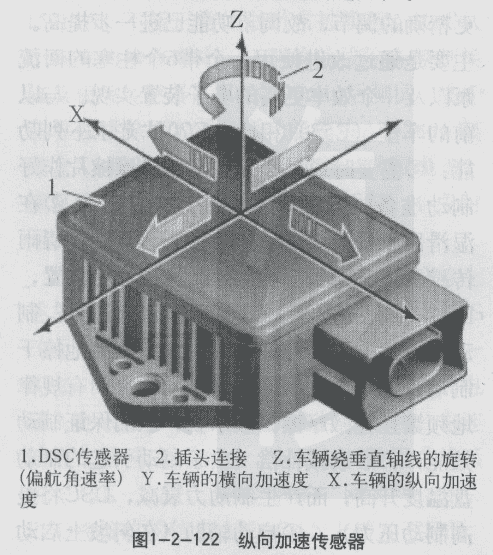

写到此,很多人一定会问,FZD与上述故障有什么必然的联系?FZD作为RLSS (雨天/行车灯/光照传感器)的LIN (LIN- BUS:局域子系统,采用单线信息传输其电压,电平显示为O-12V)主控制模块,它连接在CAN数据总线上,起到LIN数据总线系统中与K-CAN总线之间的“网关”作用。FZD将接收的信息在K-CAN上转发至JBE,而JBE处理来自DSC和FZD的信息。其中JBE 又是K-CAN总线与PT-CAN总线之间的网关(Gateway),起到连接这两个异型网络的接口装置,它被集成在接线盒(JB)中,它综合了桥接器和路由器的功能,也提供过滤和安全功能。其运行是在OSI7层协议的顶层。这样通过网关服务器就实现了整车的信息共享和网络管理。并且只有在LIN主控制模块发送出信息后,从控制模块(传感器)才会作出反应。而RLSS带有回应信息装置。在此我们需要全面了解一下X5 E70 的相关技术含量:如DSC大众公司常用ESP (Electronic Stability Program)电子稳定程序控制系统、本田公司常用VSA (Vehicle Stability Assist Control)车辆稳定性控制。法拉利常用CST电子稳定控制系统和ETCS (Electronic Tranction Control System) 电控循迹系统等来表示、丰田雷克萨斯公司用VDIM (Vehicle Dynamics Integrated Management)车辆动态集成管理,而丰田其他车型又用VSC(Vehicle Stabillity Control) 车辆稳定控制(只不过级别不如前者)。但它们的功用都是通过测量参数确定车辆的实际运动,并与定义的标准值进行比较。从而协助驾驶人在各种行驶工况下都能很好地控制车辆的状态和操纵稳定性,最大限度地保证车辆行驶安全。如果识别到车辆行驶状态不稳定,则DSC通过降低发动机功率和/或通过控制单个车轮制动器来调节。DSC的干预被ABS和ASC覆盖。其中ABS、EBD系统及ASC的运行是由组合在DSC调节器内的DSC 控制单元控制的(图1-2-120)。组成:由①串联式制动主缸:该主缸带有一个集成式DSC速滞压力可变截面装置(冲杆/可变截面积结构)和一个制动液储液罐;②单向预增压泵:该泵确保在所有运行状态下均可提供足够快的压力,尤其是在温度较低时制动液黏度升高的情况下。单向预增压泵有一个独立的接头连接制动液储液罐,以抽取制动液和一个独立的接头连接串联式制动主缸,为其提供制动液;③液压单元由下列部件组成:a.调节泵电机及自吸式回油泵;b.减压腔;c.储液腔;d.集成式流体阻尼器;e.进/排液阀;f.高压控制阀/转换阀;g.压力传感器;h.附加控制模块。其中,a.调节泵电机及自吸式回液泵元件(每个制动液回路一个):当压力下降时,从车轮制动器中流出的制动液通过集成的流体阻尼器、减振腔和储液腔被回液泵送回串联式制动主缸。回液泵通过DSC系统主动控制干预产生必要的制动力。b.减振腔(每个制动液回路有一个):用于减小车轮制动器方向的泵压力脉冲。c.储液腔:在ABS/ASC/DSC调节过程中当压力下降时,储液腔(每个制动液回路有一个)用作制动液的第一个接收容器。d.集成式流体阻尼器(每个制动液回路有一个):减小串联式制动主动方向的泵压力脉冲,从而可以减少噪声的形成及减小制动踏板上的反作用力,于是制动踏板在ABS调节时的脉动较低。此外,在下坡控制(HDC)时调节质量更高(图1-2-121);e.进/排液阀:在调节过程中进/排液阀(每个车轮制动器上有一对)用于调节车轮制动器中的压力。f.高压控制阀/转换阀:失电关闭的高压控制阀和失电打开的转换阀(每个制动液回路有一对)在DSC主动制动干预时调节压力形成。g.在DSC单元中有一个制动压力传感器,用于测量前桥回路中的制动力。它的测量范围从0~25000kPa。其零点只在行车过程中匹配(调校)。h.附加控制模块是用于ABS/ASC/DSC调节的操作中心。接线盒电子装置(JBE)上的配电器为DSC控制模块供电。一个总线端子KL.30为回液泵供电。一个总线端KL.30为电磁阀供电。DSC 控制模块得到总线端KL.30g,由于E70(底盘)的DSC控制模块通过其新设计能够进行更精确的调节,故调节功能已进一步提高。主要是通过改进使用一个带6个柱塞的回流泵以及一个效率更高的电子装置实现。与以前的车型(E53)相比,E70扩充了下列功能:①需要时通过提前贴紧制动摩擦片作好制动准备(建立较低的制动压力);②在湿滑路面上制动盘的干式制动(根据晴雨传感器RLSS的信号或刮水器开关的位置,DSC周期性地产生一个较低的制动压力。制动摩擦片被周期性地贴紧,同时定期地擦干制动盘,即通过制动盘和制动钳之间有规律地频繁且轻微摩擦驱散水膜,从而保证制动效能);③衰减补偿(由于制动引起的制动盘温度升高,而产生制动力衰减,DSC将提高制动压力);④启动辅助(在斜坡上启动时,必须从制动踏板切换到加速踏板。启动辅助这时防止车辆自行移动。路面倾斜度可通过DSC控制模块内的纵向加速传感器(图1-2-122)检测。根据路面倾斜度计算出需要的制动力矩或发动机扭矩。在识别到启动希望值后,一旦达到请求的发动机扭矩,为了沿希望的行驶方向移动车辆,就会降低制动力。⑤带制动功能的定速控制,该功能集成在DSC中,定速控制在30~250km/h之间保持所选的速度恒定。相对于传统定速控制,增加了下列附加功能:a.如果在减速超速操作中发动机牵引力矩不足以保持所选的速度,则DSC附加通过一个可调的制动干预延迟减速;b.根据存在的横向加速度,在可调转向过程中匹配纵向速度。在弯道出口处重新调节到期望速度;c.在可调下坡行驶过程中匹配滑行断油以及自动变速器的换低挡。DSC通过一个备用温度模块调节前桥和后桥之间的扭矩分配。滑行断油对耗油量产生有利影响。自动换低挡和扭矩分配减轻车轮制动器在下坡行程中的负载。⑥EMF:电动机械式和液压式驻车制动器(EMF是一种驻车制动器。在发动机运转时,DSC以液压方式施加固定力。在发动机关闭后,EMF通过伺服单元以机械方式施加固定力)。

与多路传输相关的故障类型:①NERR 故障。CAN两条数据线路之一的物理错误(CAN低速网)。②节点缺失。检测到被监督的控制模块缺失,只要该控制模块的定时信息之一在连续3个周期中缺失,该控制模块就被认为是缺失。③沉默节点。控制模块不能发送定时信息,这种错误无法见于故障报告中,该控制模块是沉默的。④节点断开总线。传输中出现一些重大错误,导致了控制模块自动与网络断开连接(总线断开状态)。而通常多路传输网络的故障产生的原因有4种:①控制模块工作电源不稳定,如电源(含搭铁回路)接触不正常可诱发偶发性故障。②多路传输系统中的网线链路故障(CAN-High与CAN-Low短路;CAN- High对正极短路l CAN-High对地短路;CAN-Low对正极短路;CAN-Low对地短路;CAN-High断路;CAN-Low断路)。③多路传输系统中的控制模块故障:a.软件故障,即传输协议或软件程序有缺陷或冲突,控制模块内ROM数据不良等,从而使多路传输系统通信出现混乱或工作不正常(常被厂商采用软件升级方法解决)。b.硬件故障,一般是由于通信芯片或集成电路故障。通常是由外伤、冲击电流/电压过大,受潮、遇腐等原因造成多路传输系统无法工作。④多路传输系统受到来自内、外部干扰(多为用电器件:如发电机、启动机、点火系统、冷却风扇电机、雨刷电机和鼓风电机等的磁场干扰,而电磁辐射会干扰车内的电子元件的正常工作),即会引起局部或全系统混乱表象。

查勘该车,由于是新车,且未添加任何电器装置,线路也未见任何改变,GTI也未调出任何U打头的故障信息,并且诊断仪可以访问各模块,表明各模块的供电正常。因此,暂不怀疑①、②原因而引发的故障诱因。接下来对③我们分别重点进行外观查勘。xDrive控制模块(VGSG)位置在后排左侧座椅下面地板,靠近后车门。零件号为A70006,线束为X10594和X80003。DSC控制模块位置在右侧翼子板内侧、右前大灯后部。零件代号为A65a,端子编号为X18303,47针。DSC传感器在前乘客脚下方地板部等控制模块未见异常(如端子潮湿、腐蚀、过热等)。对于④引发的故障分别试换了一组(8个)点火组件(火花塞、点火线圈)。对于其他辅助装置则采用或分别断开(令它停止工作)或用金属薄板遮掩(屏蔽),都未能解决此故障。

正在一头雾水时,车主又提供了一条信息。反映该车有时放置一段时间后,会感到启动困难,同时开大灯较正常要偏暗。并说:在其他厂换过发电机,也换过蓄电池。接下来围绕这点进一步排查:静态检测蓄电池负极上的IBS(智能型蓄电池传感器)电压偏低(11.4V)。检测BSD(比特串行数据)总线:由E70网络拓扑图:BSD总线上挂接有QLT(品质/液面/温度传感器)、EWP(电子水泵)、IBS、GSG(预热控制单元)、G(发电机)、DME共6个模块。它们都采用单线传输数字信息。注:该子总线系统是从属串行总线系统,用于控制发电机充电电压、可变蓄电池充电电压,利用集成在发动机控制模块(DME)内控制充电电压的软件,在电能消耗增大时,就会提高充电电压规定值。该规定值通过BSD总线由发动机控制模块发送至发电机,同时DME 还通过BSD总线根据IBS的信息监控休眠电流。能确保达到更好的蓄电池充电平衡状态,进行能量管理。根据需要还能关闭用电器,BSD总线根据电能消耗情况保护蓄电池免受损坏,这些用电器将在总线端R“关闭”后延迟16min关闭或通过诊断电码Go to Sleep-Mode(进入休眠模式)。同时,IBS通过BSD总线将数据传送至DME监控已启用的休眠电流。在车辆的电能消耗过高时,可降低后窗玻璃加热装置等的功率,进行电能管理。

接下来让该车熄火,关闭点火开关近90min后,测休眠电流为80mA、有时瞬间达152mA,不能正常休眠时常被唤醒。按照从干到支的检修顺序,分别单独拔除各控制模块及相关传感器,都在等90min后测试。终于在单独拔除FZD(车顶功能模块A14286)接线盒X14288后,静态放电电流(休眠电流)恢复到正常值。让用户提车试运行。一段时间后车主反映上述故障已不存在了。

写到此,很多人一定会问,FZD与上述故障有什么必然的联系?FZD作为RLSS (雨天/行车灯/光照传感器)的LIN (LIN- BUS:局域子系统,采用单线信息传输其电压,电平显示为O-12V)主控制模块,它连接在CAN数据总线上,起到LIN数据总线系统中与K-CAN总线之间的“网关”作用。FZD将接收的信息在K-CAN上转发至JBE,而JBE处理来自DSC和FZD的信息。其中JBE 又是K-CAN总线与PT-CAN总线之间的网关(Gateway),起到连接这两个异型网络的接口装置,它被集成在接线盒(JB)中,它综合了桥接器和路由器的功能,也提供过滤和安全功能。其运行是在OSI7层协议的顶层。这样通过网关服务器就实现了整车的信息共享和网络管理。并且只有在LIN主控制模块发送出信息后,从控制模块(传感器)才会作出反应。而RLSS带有回应信息装置。在此我们需要全面了解一下X5 E70 的相关技术含量:如DSC大众公司常用ESP (Electronic Stability Program)电子稳定程序控制系统、本田公司常用VSA (Vehicle Stability Assist Control)车辆稳定性控制。法拉利常用CST电子稳定控制系统和ETCS (Electronic Tranction Control System) 电控循迹系统等来表示、丰田雷克萨斯公司用VDIM (Vehicle Dynamics Integrated Management)车辆动态集成管理,而丰田其他车型又用VSC(Vehicle Stabillity Control) 车辆稳定控制(只不过级别不如前者)。但它们的功用都是通过测量参数确定车辆的实际运动,并与定义的标准值进行比较。从而协助驾驶人在各种行驶工况下都能很好地控制车辆的状态和操纵稳定性,最大限度地保证车辆行驶安全。如果识别到车辆行驶状态不稳定,则DSC通过降低发动机功率和/或通过控制单个车轮制动器来调节。DSC的干预被ABS和ASC覆盖。其中ABS、EBD系统及ASC的运行是由组合在DSC调节器内的DSC 控制单元控制的(图1-2-120)。组成:由①串联式制动主缸:该主缸带有一个集成式DSC速滞压力可变截面装置(冲杆/可变截面积结构)和一个制动液储液罐;②单向预增压泵:该泵确保在所有运行状态下均可提供足够快的压力,尤其是在温度较低时制动液黏度升高的情况下。单向预增压泵有一个独立的接头连接制动液储液罐,以抽取制动液和一个独立的接头连接串联式制动主缸,为其提供制动液;③液压单元由下列部件组成:a.调节泵电机及自吸式回油泵;b.减压腔;c.储液腔;d.集成式流体阻尼器;e.进/排液阀;f.高压控制阀/转换阀;g.压力传感器;h.附加控制模块。其中,a.调节泵电机及自吸式回液泵元件(每个制动液回路一个):当压力下降时,从车轮制动器中流出的制动液通过集成的流体阻尼器、减振腔和储液腔被回液泵送回串联式制动主缸。回液泵通过DSC系统主动控制干预产生必要的制动力。b.减振腔(每个制动液回路有一个):用于减小车轮制动器方向的泵压力脉冲。c.储液腔:在ABS/ASC/DSC调节过程中当压力下降时,储液腔(每个制动液回路有一个)用作制动液的第一个接收容器。d.集成式流体阻尼器(每个制动液回路有一个):减小串联式制动主动方向的泵压力脉冲,从而可以减少噪声的形成及减小制动踏板上的反作用力,于是制动踏板在ABS调节时的脉动较低。此外,在下坡控制(HDC)时调节质量更高(图1-2-121);e.进/排液阀:在调节过程中进/排液阀(每个车轮制动器上有一对)用于调节车轮制动器中的压力。f.高压控制阀/转换阀:失电关闭的高压控制阀和失电打开的转换阀(每个制动液回路有一对)在DSC主动制动干预时调节压力形成。g.在DSC单元中有一个制动压力传感器,用于测量前桥回路中的制动力。它的测量范围从0~25000kPa。其零点只在行车过程中匹配(调校)。h.附加控制模块是用于ABS/ASC/DSC调节的操作中心。接线盒电子装置(JBE)上的配电器为DSC控制模块供电。一个总线端子KL.30为回液泵供电。一个总线端KL.30为电磁阀供电。DSC 控制模块得到总线端KL.30g,由于E70(底盘)的DSC控制模块通过其新设计能够进行更精确的调节,故调节功能已进一步提高。主要是通过改进使用一个带6个柱塞的回流泵以及一个效率更高的电子装置实现。与以前的车型(E53)相比,E70扩充了下列功能:①需要时通过提前贴紧制动摩擦片作好制动准备(建立较低的制动压力);②在湿滑路面上制动盘的干式制动(根据晴雨传感器RLSS的信号或刮水器开关的位置,DSC周期性地产生一个较低的制动压力。制动摩擦片被周期性地贴紧,同时定期地擦干制动盘,即通过制动盘和制动钳之间有规律地频繁且轻微摩擦驱散水膜,从而保证制动效能);③衰减补偿(由于制动引起的制动盘温度升高,而产生制动力衰减,DSC将提高制动压力);④启动辅助(在斜坡上启动时,必须从制动踏板切换到加速踏板。启动辅助这时防止车辆自行移动。路面倾斜度可通过DSC控制模块内的纵向加速传感器(图1-2-122)检测。根据路面倾斜度计算出需要的制动力矩或发动机扭矩。在识别到启动希望值后,一旦达到请求的发动机扭矩,为了沿希望的行驶方向移动车辆,就会降低制动力。⑤带制动功能的定速控制,该功能集成在DSC中,定速控制在30~250km/h之间保持所选的速度恒定。相对于传统定速控制,增加了下列附加功能:a.如果在减速超速操作中发动机牵引力矩不足以保持所选的速度,则DSC附加通过一个可调的制动干预延迟减速;b.根据存在的横向加速度,在可调转向过程中匹配纵向速度。在弯道出口处重新调节到期望速度;c.在可调下坡行驶过程中匹配滑行断油以及自动变速器的换低挡。DSC通过一个备用温度模块调节前桥和后桥之间的扭矩分配。滑行断油对耗油量产生有利影响。自动换低挡和扭矩分配减轻车轮制动器在下坡行程中的负载。⑥EMF:电动机械式和液压式驻车制动器(EMF是一种驻车制动器。在发动机运转时,DSC以液压方式施加固定力。在发动机关闭后,EMF通过伺服单元以机械方式施加固定力)。

其次,DSC还有下列功能(与E53相同):①ABS:防抱死系统。②EBV:电子制动力分配(根据制动加载情况调节前、后桥之间的制动力分配)。③CBC:弯道制动控制系统(CBC可提高在弯道上制动时的行车稳定性。由于转向时车轮负荷的位移可能导致行车稳定性降低。CBC在ABS调节范围之外产生一个起稳定作用的反作用力矩)。④MSR:发动机牵引力矩控制系统(MSR防止驱动轮在光滑路面上滑移倾向,MSR通过车轮转速传感器在萌芽阶段识别到抱死时,能自动减少发动机牵引力矩)。⑤ASC:自动稳定控制系统(ASC 能防止在加速时由于制动干预和发动机干预导致车轮打滑)。⑥DSC:动态稳定控制系统(车辆的当前行驶状态可由DSC通过分析传感器信号来识别。这个行驶状态被与通过一个计算模型确定的标准值相比较。因此,在萌芽阶段已经能够识别不稳定的行驶状态。在出现高于DSC控制模块中存储的一个调节阈值的偏差时,对车辆进行稳定控制。稳定在物理极限之内可通过减小发动机功率和通过各个车轮各自的制动来达到DSC干预与ABS功能和ASC功能叠加。DSC功能可通过一个按钮关闭)。⑦DBC:动态制动控制(DBC在紧急制动情况下通过自动加强制动力提供支持。解决在紧急制动时由于制动踏板不能被足够强地压下时,因达不到ABS调节范围的支持。从而可缩短制动距离)。⑧全轮调节:DSC规定xDrive全轮调节的标准值。DSC控制模块计算分动器内多片式离合器的预紧力矩。标准值取决于车辆的过度转向或不足转向和车轮滑移的趋势。标准值在PT-CAN上发送至VTG控制模块。VTG控制模块向DSC控制模块反馈实际设定的预紧力矩。DSC控制模块按如下方式计算出多片式离合器的锁紧力矩:a.预控制=驾驶员希望值。b.行驶动态调节。c.识别不同的轮胎滚动周长。⑨HDC:下坡控制(HDC是4轮驱动汽车下坡行驶的自动定速控制。HDC 自动降低行驶速度。行驶速度可通过对全部4个车轮的制动干预降低到略微高于步行速度,因此,在陡峭和光滑的路面上产生稳定的下坡行驶,并在规定的数值范围内无级地改变行驶速度)。⑩挂车稳定控制(通过AHM模块能识别挂车绕垂直轴线的摆动。DSC借助DSC传感器监控车辆的偏转状态,当牵引车摆动超过极限时,降低发动机功率,此外,DSC自动对全部4个车轮进行制动。在DSC退出工作或损坏时,挂车稳定性控制也停止工作)。kRPA:胎压报警指示(RPA不是动态行驶调节的功能,RPA集成在DSC控制模块内,因为该功能需要4个车轮转速信号。该系统通过4个车轮转速比较各个车轮的滚压周长偏差,于是可识别缓慢的轮胎充气压力损失)。

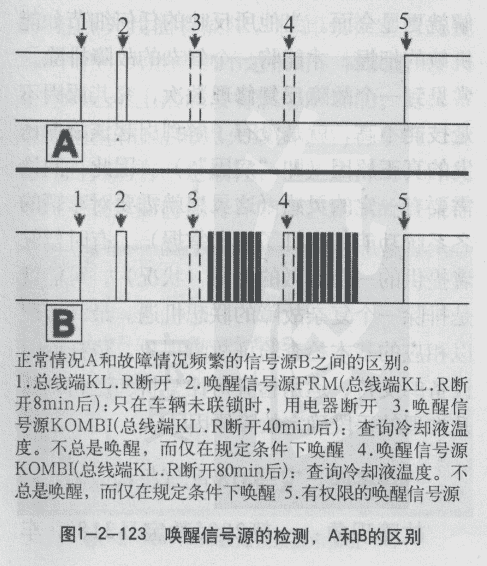

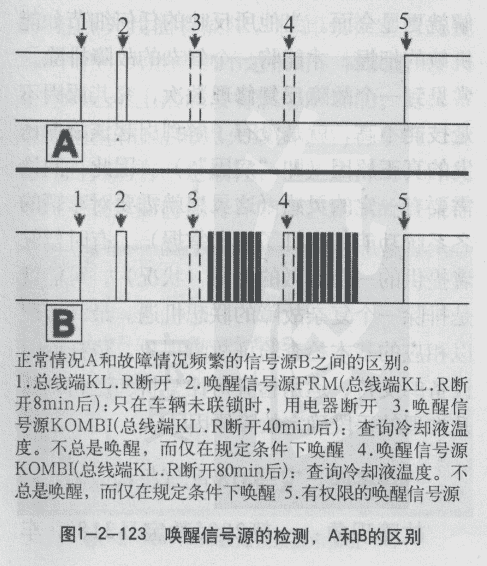

因此,通过对该车技术功能的掌握了解,就能彻底明了,正是由于FZD模块的不正常工作而通过K-CAN(车身外围总线)经ACSM(集中控制单元一网关)再通过F-CAN(底盘总线)向DSC发送错误信息,而诱发DSC系统的误工作,使得车辆在行驶过程中出现不正常表现(耸动、轮胎点状磨损,制动盘磨耗严重,转向系统负荷加大)。而由于唤醒信号源在JBE中的记录。K-CAN唤醒信号源可由JBE识别并分配到各个控制模块,在JBE的能量历史存储器中存储最近50个唤醒K-CAN总线的CAN 信息,唤醒信号源的检测(图1-2-123、图1-2-124)。它的表象似自动变速换挡冲击或锁止冲击(因为6HP-262型自动变速器的TCC液力变矩器锁止离合器控制电磁阀,它在1~6挡时都能依据挡位和负荷进行逻辑控制的,当发动机小负荷即可实现变矩器锁止)。此时在非人为控制下,这种不正常的行驶状态,反映出行驶耸动,常被误判为自动变速器换挡冲击。

其次,DSC还有下列功能(与E53相同):①ABS:防抱死系统。②EBV:电子制动力分配(根据制动加载情况调节前、后桥之间的制动力分配)。③CBC:弯道制动控制系统(CBC可提高在弯道上制动时的行车稳定性。由于转向时车轮负荷的位移可能导致行车稳定性降低。CBC在ABS调节范围之外产生一个起稳定作用的反作用力矩)。④MSR:发动机牵引力矩控制系统(MSR防止驱动轮在光滑路面上滑移倾向,MSR通过车轮转速传感器在萌芽阶段识别到抱死时,能自动减少发动机牵引力矩)。⑤ASC:自动稳定控制系统(ASC 能防止在加速时由于制动干预和发动机干预导致车轮打滑)。⑥DSC:动态稳定控制系统(车辆的当前行驶状态可由DSC通过分析传感器信号来识别。这个行驶状态被与通过一个计算模型确定的标准值相比较。因此,在萌芽阶段已经能够识别不稳定的行驶状态。在出现高于DSC控制模块中存储的一个调节阈值的偏差时,对车辆进行稳定控制。稳定在物理极限之内可通过减小发动机功率和通过各个车轮各自的制动来达到DSC干预与ABS功能和ASC功能叠加。DSC功能可通过一个按钮关闭)。⑦DBC:动态制动控制(DBC在紧急制动情况下通过自动加强制动力提供支持。解决在紧急制动时由于制动踏板不能被足够强地压下时,因达不到ABS调节范围的支持。从而可缩短制动距离)。⑧全轮调节:DSC规定xDrive全轮调节的标准值。DSC控制模块计算分动器内多片式离合器的预紧力矩。标准值取决于车辆的过度转向或不足转向和车轮滑移的趋势。标准值在PT-CAN上发送至VTG控制模块。VTG控制模块向DSC控制模块反馈实际设定的预紧力矩。DSC控制模块按如下方式计算出多片式离合器的锁紧力矩:a.预控制=驾驶员希望值。b.行驶动态调节。c.识别不同的轮胎滚动周长。⑨HDC:下坡控制(HDC是4轮驱动汽车下坡行驶的自动定速控制。HDC 自动降低行驶速度。行驶速度可通过对全部4个车轮的制动干预降低到略微高于步行速度,因此,在陡峭和光滑的路面上产生稳定的下坡行驶,并在规定的数值范围内无级地改变行驶速度)。⑩挂车稳定控制(通过AHM模块能识别挂车绕垂直轴线的摆动。DSC借助DSC传感器监控车辆的偏转状态,当牵引车摆动超过极限时,降低发动机功率,此外,DSC自动对全部4个车轮进行制动。在DSC退出工作或损坏时,挂车稳定性控制也停止工作)。kRPA:胎压报警指示(RPA不是动态行驶调节的功能,RPA集成在DSC控制模块内,因为该功能需要4个车轮转速信号。该系统通过4个车轮转速比较各个车轮的滚压周长偏差,于是可识别缓慢的轮胎充气压力损失)。

因此,通过对该车技术功能的掌握了解,就能彻底明了,正是由于FZD模块的不正常工作而通过K-CAN(车身外围总线)经ACSM(集中控制单元一网关)再通过F-CAN(底盘总线)向DSC发送错误信息,而诱发DSC系统的误工作,使得车辆在行驶过程中出现不正常表现(耸动、轮胎点状磨损,制动盘磨耗严重,转向系统负荷加大)。而由于唤醒信号源在JBE中的记录。K-CAN唤醒信号源可由JBE识别并分配到各个控制模块,在JBE的能量历史存储器中存储最近50个唤醒K-CAN总线的CAN 信息,唤醒信号源的检测(图1-2-123、图1-2-124)。它的表象似自动变速换挡冲击或锁止冲击(因为6HP-262型自动变速器的TCC液力变矩器锁止离合器控制电磁阀,它在1~6挡时都能依据挡位和负荷进行逻辑控制的,当发动机小负荷即可实现变矩器锁止)。此时在非人为控制下,这种不正常的行驶状态,反映出行驶耸动,常被误判为自动变速器换挡冲击。

显然该故障为总线系统的功能性故障。该故障一般不会直接影响数据总线系统,但会影响某一系统的功能流程。例如:某传感器工作不良或损坏,其结果就是传感器信号不能被正确传递到数据总线上。通常功能性故障对数据总线系统有间接影响,会影响需要该传感器信号的控制模块的通信。

3个多月后,用户又来反映:上述故障已不存在,车辆使用非常满意,油耗也降低很多,行车时一点也感觉不到以前的顿挫感。但要求再帮助检查一下:有时挂倒挡(R挡)会出现中央控制显示屏( CID)下框黑屏而不能正常显示问题。

由于显示屏中上部能正常显示倒车时的行车轨迹线,并且倒车行车轨迹线的状态也能随转向盘的转动不断地相应调整,以及转向轨迹线置入泊车位的边际线都能正常工作。因此,认为RFK(倒车摄像机)与HKL (后备箱盖液压控制模块)及K-CAN网线正常。但当用示波器对K-CAN检测,从波形图上看出CAN-High线的隐性电压电位拉向正极方向,实测CAN-High隐性电压电位大约为0.6V,正常应为约OV。故怀疑CAN-High 对正极存在连接电阻短路。

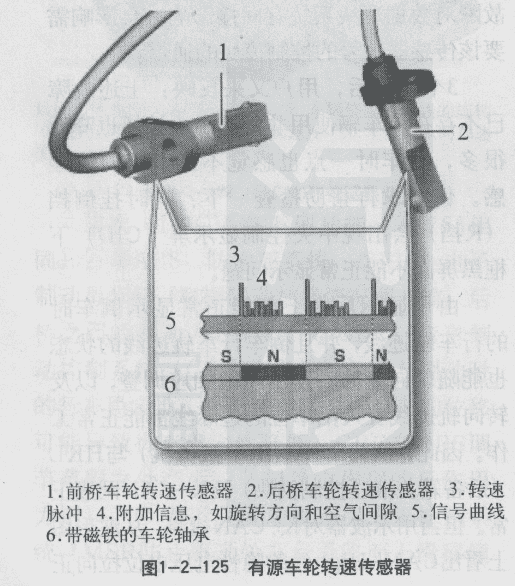

再次查看E70网络系统拓扑图,分析CID 通过K-CAN(车身外围总线)经JB(接线盒控制模块)通过PT-CAN(动力总线)分别与DSC和GWS(挡位选择模块)通信。试更换GWS,故障无法排除。进而分析DSC: 能为倒车判别行驶方向的只有车轮转速传感器。经检查发现左前轮接线端子有水,且端子母孔过大,存在接触不良,用金属针楔入使端子开口缩小恢复插片的弹性,吹干水分并用氧化清除剂清洁插接器端子,然后用密封胶封闭后,入R挡CID下框能正常显示R挡信息。这是由于E70的4个车轮传感器为有源车轮转速传感器:①是确定各个车轮的轮周速度;②是识别车轮旋转方向(向前或向后)。在车轮静止时,车轮转速传感器每0.75s发送一个脉冲信号。通过此电流脉冲显示车轮转速传感器的可用性。

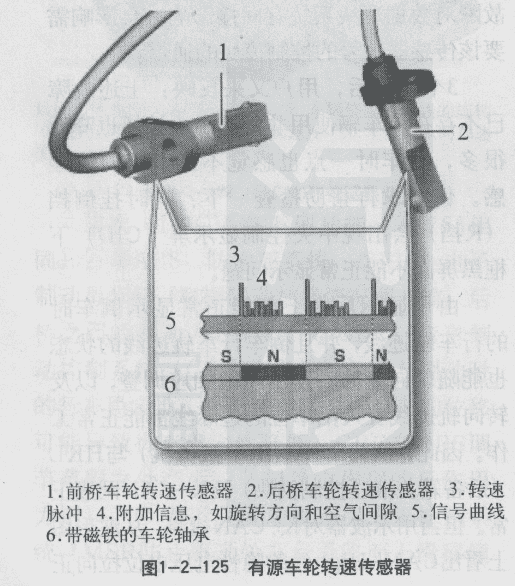

通过有源车轮转速传感器具有下列优点:a.迅速而可靠地识别行驶方向;b.改善变速器控制系统的控制;c.改善导航系统的控制。如图1-2-125所示。

显然该故障为总线系统的功能性故障。该故障一般不会直接影响数据总线系统,但会影响某一系统的功能流程。例如:某传感器工作不良或损坏,其结果就是传感器信号不能被正确传递到数据总线上。通常功能性故障对数据总线系统有间接影响,会影响需要该传感器信号的控制模块的通信。

3个多月后,用户又来反映:上述故障已不存在,车辆使用非常满意,油耗也降低很多,行车时一点也感觉不到以前的顿挫感。但要求再帮助检查一下:有时挂倒挡(R挡)会出现中央控制显示屏( CID)下框黑屏而不能正常显示问题。

由于显示屏中上部能正常显示倒车时的行车轨迹线,并且倒车行车轨迹线的状态也能随转向盘的转动不断地相应调整,以及转向轨迹线置入泊车位的边际线都能正常工作。因此,认为RFK(倒车摄像机)与HKL (后备箱盖液压控制模块)及K-CAN网线正常。但当用示波器对K-CAN检测,从波形图上看出CAN-High线的隐性电压电位拉向正极方向,实测CAN-High隐性电压电位大约为0.6V,正常应为约OV。故怀疑CAN-High 对正极存在连接电阻短路。

再次查看E70网络系统拓扑图,分析CID 通过K-CAN(车身外围总线)经JB(接线盒控制模块)通过PT-CAN(动力总线)分别与DSC和GWS(挡位选择模块)通信。试更换GWS,故障无法排除。进而分析DSC: 能为倒车判别行驶方向的只有车轮转速传感器。经检查发现左前轮接线端子有水,且端子母孔过大,存在接触不良,用金属针楔入使端子开口缩小恢复插片的弹性,吹干水分并用氧化清除剂清洁插接器端子,然后用密封胶封闭后,入R挡CID下框能正常显示R挡信息。这是由于E70的4个车轮传感器为有源车轮转速传感器:①是确定各个车轮的轮周速度;②是识别车轮旋转方向(向前或向后)。在车轮静止时,车轮转速传感器每0.75s发送一个脉冲信号。通过此电流脉冲显示车轮转速传感器的可用性。

通过有源车轮转速传感器具有下列优点:a.迅速而可靠地识别行驶方向;b.改善变速器控制系统的控制;c.改善导航系统的控制。如图1-2-125所示。

在前桥以及后桥上围绕车轮轴承有一个磁铁组成的磁路(增量磁圈)。增量磁圈的北(N)极和南(S)极交互变化。一个N极与一个S极对应于一个增量(对应于信号齿轮的齿顶/齿槽)。车轮转速传感器由3个霍尔传感器和一个电子分析装置组成。有源车轮转速传感器的电阻在磁场影响下变化。每个增量在车轮转速传感器中引起2个脉冲(96个脉冲/车轮旋转一圈)。为了向控制单元传输数据,在脉冲边沿上还添加了附加数据。这个集成式数据处理在功能上已经超出纯粹的转速检测。因此,添加的附加信息就有①车轮的旋转方向,②空气间隙,③车辆静止。

在前桥以及后桥上围绕车轮轴承有一个磁铁组成的磁路(增量磁圈)。增量磁圈的北(N)极和南(S)极交互变化。一个N极与一个S极对应于一个增量(对应于信号齿轮的齿顶/齿槽)。车轮转速传感器由3个霍尔传感器和一个电子分析装置组成。有源车轮转速传感器的电阻在磁场影响下变化。每个增量在车轮转速传感器中引起2个脉冲(96个脉冲/车轮旋转一圈)。为了向控制单元传输数据,在脉冲边沿上还添加了附加数据。这个集成式数据处理在功能上已经超出纯粹的转速检测。因此,添加的附加信息就有①车轮的旋转方向,②空气间隙,③车辆静止。

备注

故障总结:排除一个复杂的汽车故障需要至少具备两个以上条件:①需要掌握该车的整体配置,熟悉各系统的功用和工作原理,了解各信号传输目的和功能限制条件,这是形成故障诊断正确思路的前提。②要把握“机遇”。这是因为一个维修者通常不可能全面了解到故障的全部表象,一般的问诊很难具体全面。因为通常汽车的故障诊断排除不具备“临床住院”观察这一过程。验车也很难长时间细化到全部。而一个细心的车主因其长期接触自己的爱车,对它的病因了解就更显全面。当他所反映的任何细节如能机敏的把握,才能将一个复杂的故障排除。常见到一个故障反复修理数次,究其原因不是技能不高,就是没有了解到引起该故障诱发的真正原因(即“病因”)。因此,问诊需要有一定的灵感(这灵感就需要对车辆的各系统功能的有机了解和掌握)。有时驾驶者提供的一个细微的现象(状况),可能就是排除一个复杂故障的联想机遇。最终,配以相应的基本检查验证故障现象,依托诊断设备的支持,运用检查对比分析、逻辑判断及推理的手段确定故障原因。