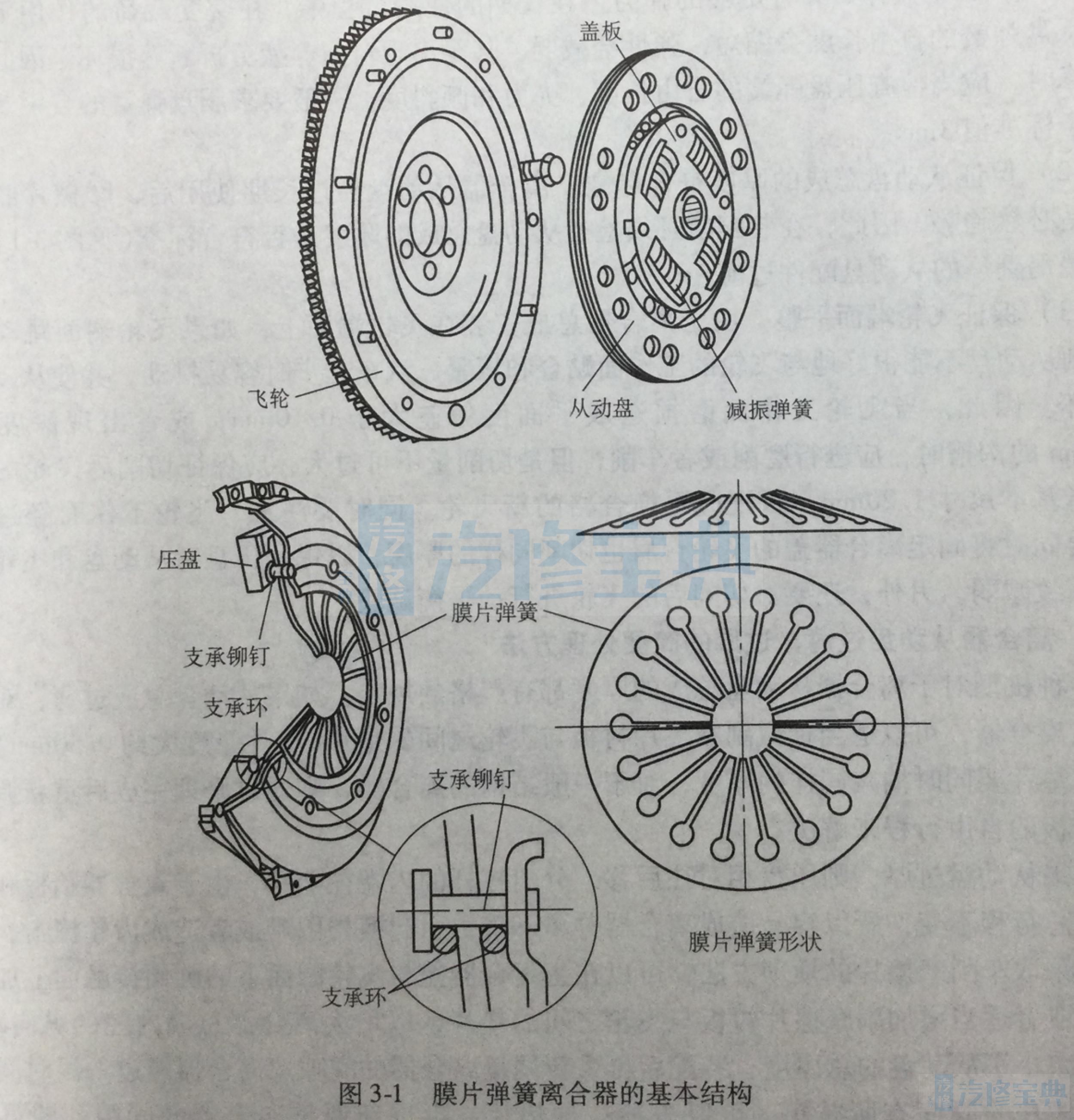

1.离合器分解与装配要领: (1)离合器分解的注意事项: 1)为了保证离合器的动平衡不被破坏,在从飞轮上拆下离合器总成之前以及分解过程中,必须看清和记住离合器盖、压盘和平衡块等处的装配记号。如果原来没有装配记号,应该补做装配记号,然后再进行分解(见图3-1)。 2)为了防止离合器盖等零件变形或者零件高速弹出,应当使用压床或者专用工具进行拆卸。 3)为防止清洗时零件发生混乱,分离杠杆及其调整螺钉、弹簧垫圈和螺母等小零件应分组套好。 4)由于摩擦片是采用树脂或者橡胶加入石棉、金属丝和添加剂压制而成,密封式分离轴承采用预润滑的方式,所以摩擦片和分离轴承不能放在煤油、汽油或者碱水中清洗。 5)零件清洗完毕,应将各装置零件摆放整齐,以备检验。检验零件应周全,例如从动盘的厚度、压盘的偏摆量、弹簧的弹力、轮毂花键的间隙以及分离轴承间隙等都应加以细致的检查。例如广州本田雅阁轿车离合器压盘工作面的翘曲变形量不得超过0.03mm(极限值0.15mm)。 (2)离合器装配的几项技术要求: 1)由于离合器容易进水,所以分离杠杆各活动部位应涂抹少许钙基润滑脂。 2)压盘弹簧的弹力应尽可能一致,如稍有差别,应对称摆放。如果压盘弹簧仅仅弹力减弱,没有裂纹和倾斜,在缺乏配件的情况下,可以在弹簧座上加金属垫圈,以弥补弹力之不足,但是垫圈的厚度一般不得超过2mm。 3)要对正记号装配。原来有平衡垫片的,要依原位安装。离合器总成与飞轮扣合时,要用专门工具或者用变速器第一轴作为导杆,以便顺利安装变速器,并保证变速器第一轴与离合器、飞轮的同轴度偏差在允许的范围内。 4)注意零件的方向性。例如安装双片式离合器时,应分清两个从动盘的长毂和短毂的摆放方向,以及锥形弹簧大端及小端的朝向等。

5)离合器装合后,特别是在更换了零件或者压盘经过磨削和加工后,必须进行动平衡试验,不平衡量应控制在规定的范围内。如果超标,允许在压盘的凸台上钻孔加以矫正。

6)离合器压盘弹簧、分离杠杆、调整螺钉、压盘传动片等零件损坏后,应成组地更换。

7)及时调整分离杠杆端面至飞轮工作面的距离达到规定值,并且使几个分离杠杆的端面处于同一平面内。

2.离合器故障的简便检查方法:

1)在汽车起步或急加速时,若发现车速表与发动机转速表的读数不匹配,说明离合器存在打滑现象。

2)离合器分离轴承损坏的特征是:踩下离合器踏板时发响,放松离合器踏板后不响,而且响声来自离合器壳体内。

3.防止离合器打滑的几项措施:

要想离合器不打滑,必须保证离合器的主动部分与从动部分可靠地压紧在一起。为此在维修中应当着重把握以下3个方面。

(1)保证压盘弹簧具有足够的弹力:在长期的使用过程中,在交变载荷的作用下,离合器压盘弹簧的自由长度会缩短,弹性会减弱,甚至出现弯曲、疲劳折断等损坏。因此在底盘大修时,应当检查压盘弹簧的自由长度、弹力和倾斜度,一般要求压盘弹簧的自由长度不得小于标准值3mm。

(2)保证从动盘总成的厚度符合标准离合器从动盘经过长期使用后,摩擦片磨损和变薄是必然趋势。因此,在装配前必须检查从动盘总成的厚度是否符合标准(见图3-1),特别要警惕副厂的从动盘配件过薄。

(3)保证飞轮端面平整:由于离合器总成安装在飞轮端面上,如果飞轮端面跳动量过大,则从动盘不能很好地与飞轮的工作面贴合和压紧,汽车起步时容易抖动,并使从动盘很快损坏。因此,当飞轮工作面磨损造成平面度偏差大于0.10mm,或者出现深度超过0.50mm的沟槽时,应进行磨削或者车削,但是切削量不可过大,应保证切削后飞轮的厚度不小于基本尺寸1.20mm,否则应更换合格的新飞轮。同时要注意,飞轮工作面经过切削后,要同时将固定离合器盖的飞轮台肩也切削同样的厚度,以保证压盘对从动盘和飞轮的压紧力不致减弱。另外,还要对切削后的飞轮进行动平衡试验。

4.离合器从动盘过薄、过厚的简便处理方法:

各种机型对于离合器从动盘总成的厚度都有严格的规定。如果从动盘总成过薄,对于双作用式离合器,可以适当抽减副摩擦片衬板与飞轮之间的垫片(垫片厚度大约0.50mm),注意3组垫片要同时抽减同样的厚度;对于一般结构的离合器,则通过修理完成后重新调整离合器踏板的自由行程来解决。

如果从动盘过厚,则压盘相对往后移,分离杠杆的内端往前移,由于离合器踏板和分离轴承的总行程不变,所以容易造成离合器分离不清,引起换档困难或者造成齿轮撞击。此时不一定采取车削摩擦片的烦琐方法,可以在主离合器盖与飞轮凹面下的圆周接触面上加几只垫片,或者适当增加副摩擦片衬板与

飞轮之间的垫片,以增大离合器总成内腔的纵向距离,相当于减小了从动盘的总厚度,装配后再重新调整离合器的间隙。离合器经过一段时间使用后,摩擦片的厚度有所减小,可以去掉这种垫片,再重新调整离合器的间隙,即可正常使用。

5.排除离合器锈结故障的方法:

早晨驾驶汽车可能出现这样的情况:遇到情况轻点制动,车轮即刻咬死,发动机被迫熄火。再次起动,再试验点刹,故障却消失了,这就是所谓的“晨锁”现象。

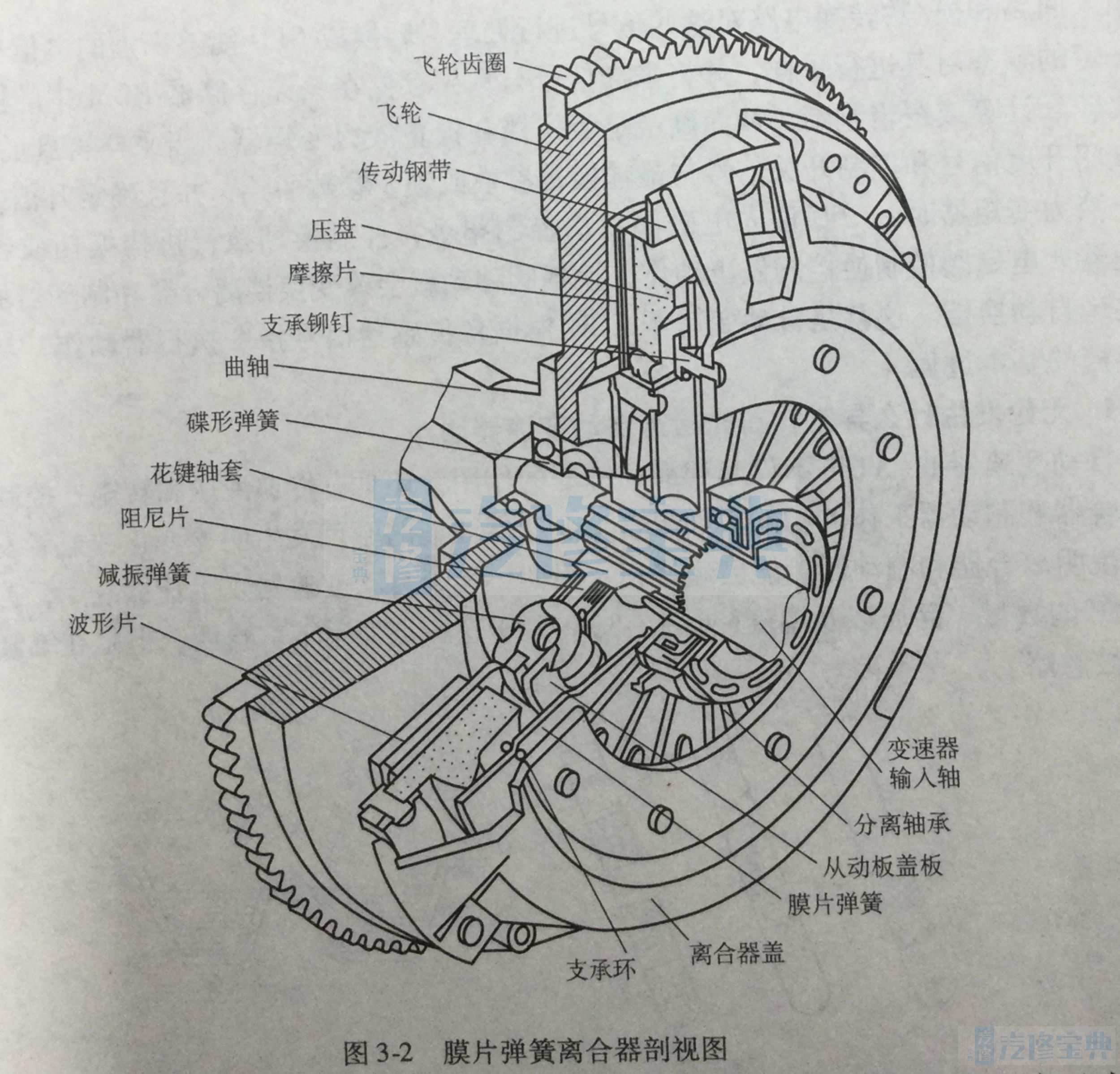

当汽车经过冲洗、雨中行驶以及在潮湿环境中停放较长时间后,由于在飞轮与离合器间的摩擦片上附着一层湿气,进而生锈,所以造成离合器锈结或卡死。此类故障有两种情况,一是离合器摩擦片与飞轮锈结在一起(见图3-2),二是离合器从动盘毂花键孔与变速器输入轴的花键齿发生粘连。无论出现哪一种情况,都会造成从动盘移动困难。虽然驾驶人踩下了离合器踏板,离合器压盘离开了从动盘,但是从动盘不能轴向移动,仍然贴紧在飞轮上,导致离合器不能分离,变速器难以换档。

面对此类故障不要惊慌,不必费工费时去拆开离合器与变速器,可以转动曲轴,利用车轮的制动力迫使离合器与飞轮逐渐分开。其方法是:不起动发动机,将离合器踏板踩到底(目的是使离合器压盘不压紧从动盘),变速器挂上某个档,并将车轮制动(目的是使变速器第一轴以及从动盘不转动),然后另外一个人用手摇柄转动发动机曲轴,迫使安装在曲轴上

的飞轮转动。如果两者锈结不严重,采用这种方法一般可以使离合器摩擦片与飞轮分离开来。

对于离合器锈结严重的汽车,建议采取以下方法:

1)稳妥地支起左右后驱动轮,并且用三角木塞住前轮,保证汽车不移动。

2)踩下离合器踏板,将变速杆置于1位或者倒档位置。

3)起动发动机(目的是使飞轮转动),缓慢踩下加速踏板,同时慢慢放松离合器踏板,此时驱动轮随之转动。

4)在保证发动机不熄火的情况下,多次踩、松制动踏板,并且随着发动机转速的提高,逐步加大踩制动踏板的力度(目的是使离合器从动盘不转动)。当完全踩下制动踏板而发动机运转正常时,表示离合器与飞轮已经分离开来。

二、自动变速器维修经验4则:

自动变速器的自动换档控制,牵涉到发动机的转速信号、节气门位置信号、冷却液温度信号以及底盘部分的车速信号、变速杆位置信号、ABS信号、制动信号和空调信号等众多信号。发动机起动以后,当变速杆拨到前进位位置时,自动变速器ECU依据行驶模式开关选择换档规律,根据节气门开度和车速等信号,自动控制变速器的换档时机和液力变矩器的锁止时机。车速传感器、节气门位置传感器和控制开关的信号随时输入自动变速器ECU,

其输入回路和模/数转换电路对这些信号进行处理,转换成CPU能够识别的电信号。CPU按照一定的频率对其进行采样,并将采样信号与预先存储在只读存储器ROM中的换档参数进行比较、计算或逻辑判断,从而确定是否换档和锁止液力变矩器。当采样得到的车速信号、节气门开度信号和控制开关信号与最佳换档参数或锁止参数一致,并且确定升档或降档以及锁止液力变矩器时,CPU便向电磁阀发出控制指令,控制换档执行机构换档或者锁止液力变矩器。电磁阀控制换档阀做出动作,换档阀移动就会改变换档离合器和制动器的油路,从而实现自动换档。这就是自动变速器ECU根据各传感器信号指令执行器动作,从而控制自动换档的基本过程。

1.无论发生什么异常,首先检查自动变速器油:

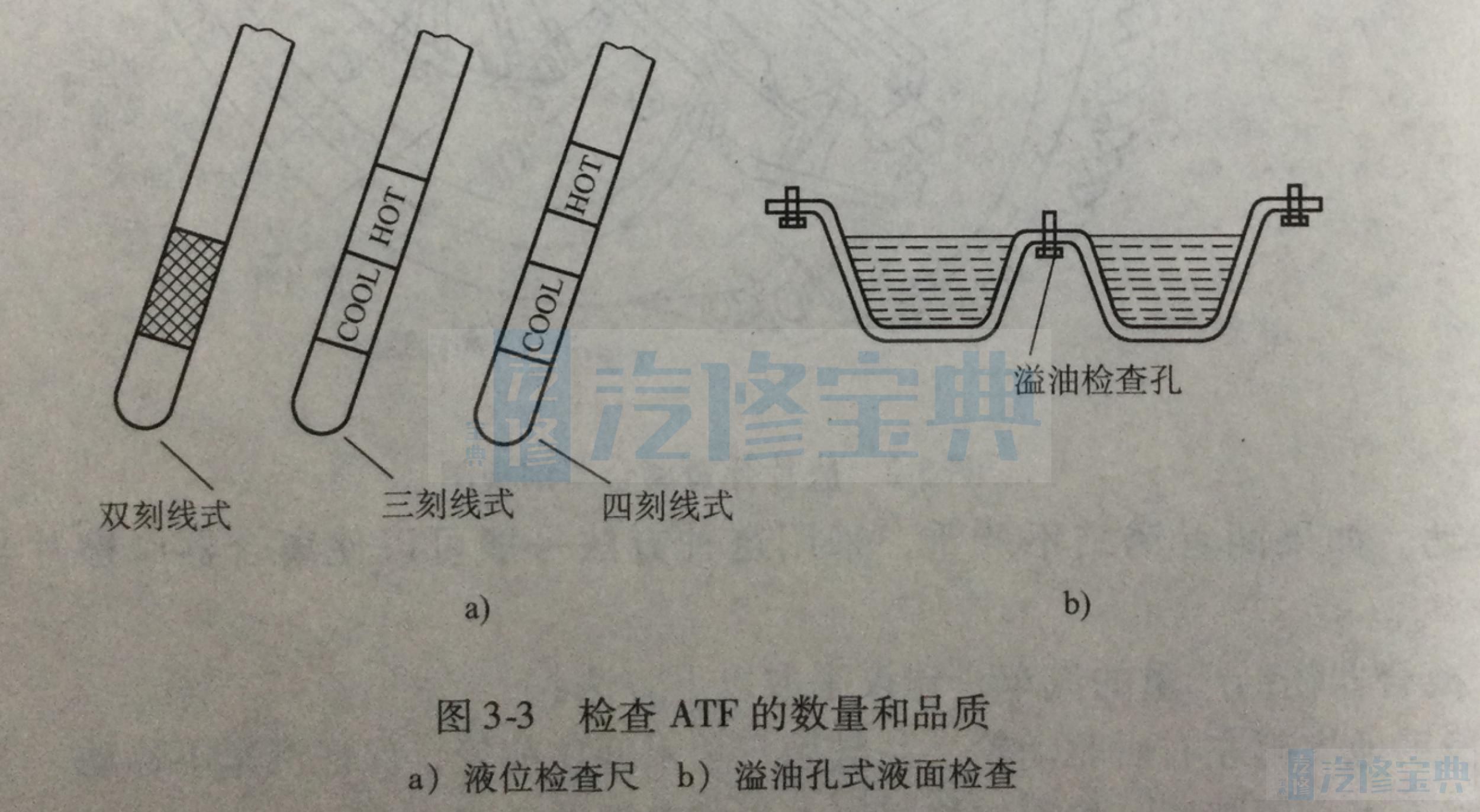

自动变速器油(ATF)不仅起润滑和冷却的作用,还具有传递液压和转矩、控制自动变速器离合器和制动器工作的功能。如果自动变速器油液的颜色发生明显变化,或者发出焦臭气味,说明离合器和制动器可能已经烧坏。因此,无论自动变速器发生什么故障,首先应当检查ATF的数量、品质以及温度(见图3-3)。关于这一点似乎不言自明,但是在维修实践中却常常被忽略。

不论自动变速器处在什么档位和工作温度下,ATF的液面高度都应保持在控制阀的上面、旋转件的下面。如果ATF的油位过低,空气会进入控制阀,导致各档的工作油压过低,离合器和制动器打滑,进而造成ATF温度过高。不仅如此,ATF的油位过低,油泵将无法建立起正常的工作油压,导致变速器没有倒档,因为在相同的节气门开度下,倒档的主油压是前进档主油压的4倍。相反,如果ATF的油位过高,离合器和制动器的泄油口被自动变速器油阻挡,使泄油不顺畅,造成离合器和制动器分离不彻底,容易导致换档冲击故障。另外,如果ATF被旋转件强烈搅拌,形成喷溅,空气也容易进入控制阀,产生不良的后果。

各品牌汽车都规定了自己专用的ATF,不可用错。例如奔驰汽车,如果错加了别的厂家的自动变速器油,自动变速器将进入失效保护状态,在“D”位只能以2档行驶。

为了与其他油液(机油、防冻液等)区别开来,在ATF中加入了特殊的染料。目前许多ATF呈现粉红色,但是这种红色不是永久性的,使用初期的ATF呈现透明的红色,随着汽车行驶里程的增加,ATF逐渐变成深红色,有呈现浅棕色的趋向。因此,不宜仅以ATF的颜色来判断其是否需要更换,应当执行维修手册规定的更换周期。

在一般使用条件下,ATF的更换周期是24个月,但是在苛刻使用条件下(如短途行驶、走走停停、过热运行、过冷运行等),其更换周期应当是12个月,大多数汽车应当按照苛刻使用条件进行ATF的维护。

2.故障的根源可能在发动机:

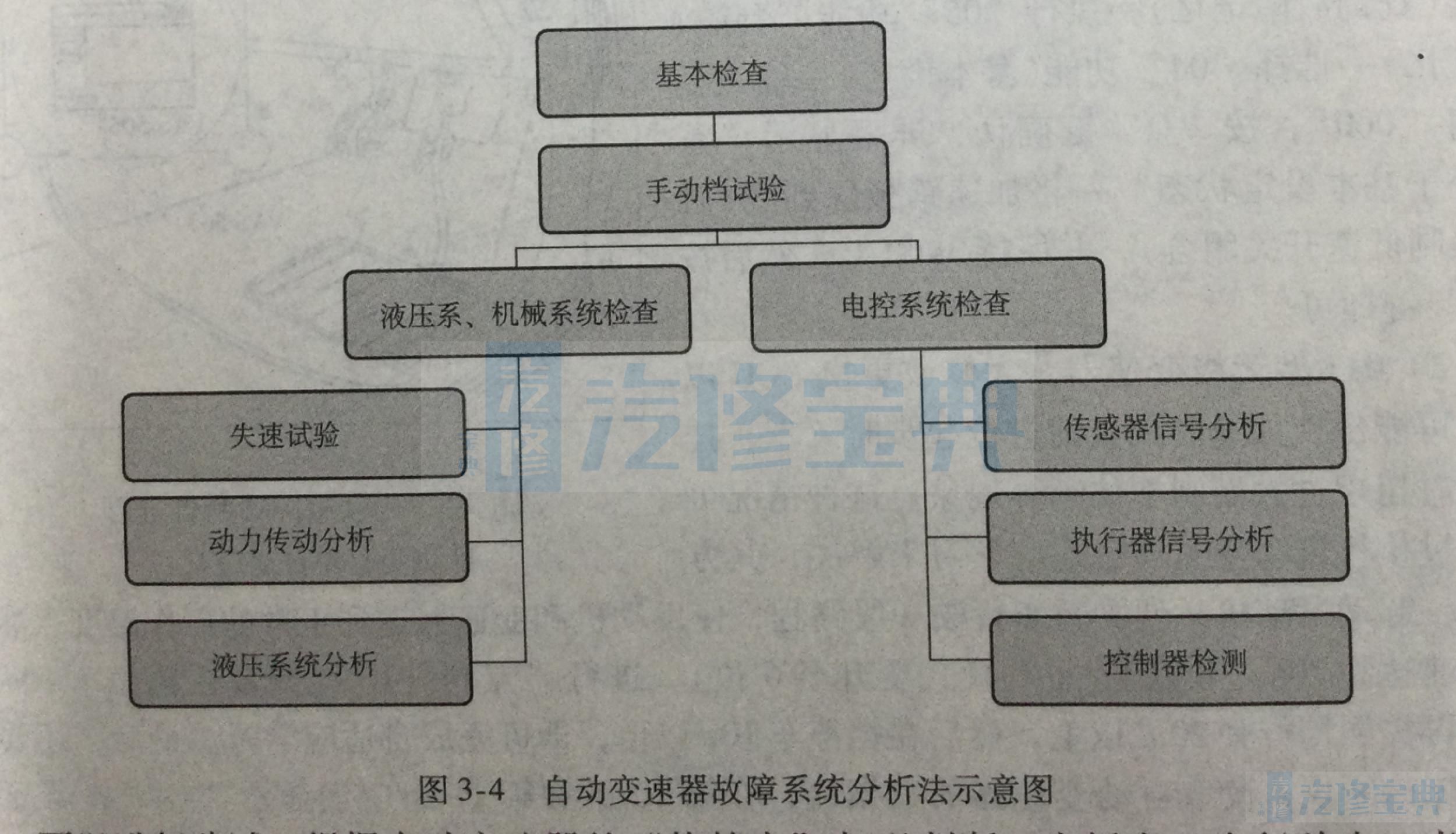

现代轿车是一个复杂的机、电、液综合体,各系统、各总成之间的关联性非常强。在许多情况下,故障(如换档冲击)表现在自动变速器,但是故障产生的根源可能在发动机,其基本原理是:节气门位置信号是影响换档的主控信号之一。另外,发动机冷却液的散热器与自动变速器ATF的冷却器是互通的,如果发动机冷却液变质,不仅影响发动机的散热,而且堵塞ATF冷却器的冷却水道,使冷却器内的冷却水循环不畅,ATF的高温得不到很好的冷却,将导致ATF温度过高,自动变速器进入应急保护状态,车辆没有超速档。因此,采用“系统分析法”对于排查自动变速器故障比较有效(见图3-4)。

可以进行路试,根据自动变速器的“换档点”加以判断。在轿车正常行驶中,当节气门的开度超过45%时,大多数自动变速器会处于降档点附近。如果不是这样,再提取故障码和阅读数据流,根据当时的车速以及发动机的转速做出判断。这是因为自动变速器要实现正常换档,除了ECU、电磁阀、阀路板以及执行元件无故障外,还有两个重要条件,即车速传感器(VSS)和节气门位置传感器(TPS)的信号正常,两者缺一都不能实现自动换档。一般来说,节气门的开度信号变大,会导致自动变速器升档过迟。

辆日产阳光轿车,装配RE4F03B型自动变速器,行驶里程5万km,1位换2位时偶尔发生换档冲击的现象。检查自动变速器油的油位和油质,正常。进行失速试验,也正常。

进行路试,没有发现迟滞和打滑现象。连接故障诊断仪检测,存在“节气门位置传感器(TPS)信号异常”故障码。测量TPS的信号电压在0.4~4.8V之间变化,正常。拔下TPS插头路试,1位换2位又出现冲击现象,说明故障确实是由TPS引起的。用万用表测量TPS的电阻值,发现在缓慢连续变换加速踏板时,其阻值偶尔会突变。更换新的节气门位置传感器,故障被排除。分析原因,是由于自动变速器ECU根据负荷、发动机TPS、冷却液温度等信号自动调节变速器的工作油压,TPS的信号失常造成管路油压过高,从而引起换档冲击

的故障。

3.自动变速器维修后应进行自适应学习程序。

有一位用户反映,他的帕萨特轿车在清洗节气门以后,自动变速器出现换档发冲现象。

如果故障确实是由于清洗节气门引起的,应当检查节气门位置传感器的插头是否接触不良,如是,使其接触良好,然后进行一次自适应学习操作(见图3-5),一般就能够解决问题了。

这是因为自动变速器主要依据发动机转速(即负荷)信号进行换档控制,也就是依据节气门位置传感器的信号自动换档。清洗节气门以后,ECU记忆的换档学习值已经不适用了,所以需要重新学习和自适应。

1)01M型自动变速器。清洗节气门后的自适应学习步骤是:连接故障诊断仪V.A.G1551,输入“02”(自动变速器的地址码)→选择“02”功能(査询故障记忆)→执行“05”功能(清除故障记忆)→选择“04”功能(基本设定)→输入显示组“000”,按“Q”键确认,屏幕显示“系统处于基本设定状态”→将加速踏板踩到底(触动强制低速开关闭合),并保持3s以上,然后按“→”键即可。

2)01J型无级变速器。大修或更换ECU以后,可能出现加速时或置前进位起步时耸车,挂倒档时扭矩过大而刹不住车等现象。这种情况可以通过执行自动变速器自适应学习来解决,其方

法是:起动发动机,驾驶轿车行驶一段路程,使发动机和变速器达到正常的工作温度,然后使车速达到70km/h以上(手动模式要升至6位),进行“点刹”10次或者在档停车10s以上,再挂倒档行驶20m以上,然后在档停车10s以上,即可完成自适应学习。最后,还要连接故障诊断仪,读取自动变速器的数据流,在第10组和第11组应当显示“OK”,若显示“RUN”,则需要重新进行自适应学习。

3)4T65E型自动变速器。其计算机软件比4T60E型自动变速器的复杂得多,前者的ECU软件中有一个变速器自适应压力系统(TSPS),该系统能够自动调节换档过程中的油压,以及换档后的稳态油压。当自动变速器中的离合器(或制动器)烧毁,或者内部产生泄漏时,动力控制单元(PCM)会自动提高TSPS的油压,以此弥补换档时间的增长。因此,在对4T65E型自动变速器进行修理后,一定要使用专用故障诊断仪对TSPS进行重新设置。否则,PCM不知道自动变速器已经被修理过,仍然会采用未修理之前的控制值,从而导致换档冲击现象。关于这一点,务必引起注意。

4)722.6系列自动变速器(奔驰S320轿车采用)。其强制学习程序如下:

①升档:进行1位一→2位4次,2位→3位4次,3位-4位3次,4位-5位3次。

②滑行降档:5位-4位3次,4位→3位3次。

注意:在执行该学习程序时,发动机的转速不要超过1800r/min,否则学习程序无法执行,必须重新操作。

4.自动变速器若干维修注意事项:

1)除非自动变速器的故障原因非常明显,可以直接判定故障部位,否则排查自动变速器故障的流程应当是:先测电控系统,再查液压系统,最后检查机械部分。

2)对于装备无级变速器(CVT)的汽车,在维修完成后第1次起动发动机时,应当怠速运转至少10后才能挂档。这是因为该型自动变速器泵满油和排除气泡需要一定的时间,只有发动机怠速运转10s以上才能保证自动变速器具有稳定的压力。否则,容易导致车辆起步车速变化过快。

3)即使汽车搭载的自动变速器型号相同,如果发动机的排量不同,则自动变速器的内部结构或者变速器控制单元的型号可能不一样。例如一汽大众捷达轿车搭载的01M型自动变速器,如果装备的是两气门发动机,自动变速器控制单元的型号为01M927733 LS;如果装备的是五气门发动机,自动变速器控制单元的型号则为01M927733 GF。这两种控制单元的内部结构基本相同,主要区别在于程序控制器29F010B的程序不同,所以这两种车型的自动变速器是不能互换的。

在通用别克君威轿车上,也有类似的情况。例如别克君威2.5L和别克君威3.0L发动机,它们搭载的自动变速器型号都是4T65E,这两款自动变速器虽然外观相同,但是其内部传动链轮和差速器不一样,如果用错,会引起换档冲击现象。因此,维修自动变速器要与发动机结合起来考虑。

4)检查自动变速器离合器液压控制系统的故障,最好采用“多表一次”法测试各档离合器的压力,为此需要准备5个单个的油压表,或者两组3个单表组成的表组。这种方法不仅能够检测各档离合器的压力,同时可以观察自动变速器换档的全过程,可以对各档离合器的油压进行对比,比较容易找出换档冲击的原因。

5)如果汽车起步挂档不顺,可能是发动机的怠速过高,应当检查节气门拉索是否调整不当。发动机正常的意速是600~800r/min。注意:发动机的

怠速过高,一般不会影响行驶中换档,也不会导致换档冲击,只会影响起步挂档。

6)分解片式制动器以及离合器时,应当按顺序摆放从动摩擦片和主动摩擦片。如果在清洗或检验时搞乱了它们的顺序,应当记住:主动摩擦片的工作面(光洁的一面)始终朝向从动摩擦片。

7)组装自动变速器时,应当一边安装,一边转动零件进行试验。例如装好单向离合器后可以用手转动与其配合的零件,正常情况应当是顺时针方向转动很轻松,逆时针方向转不动。