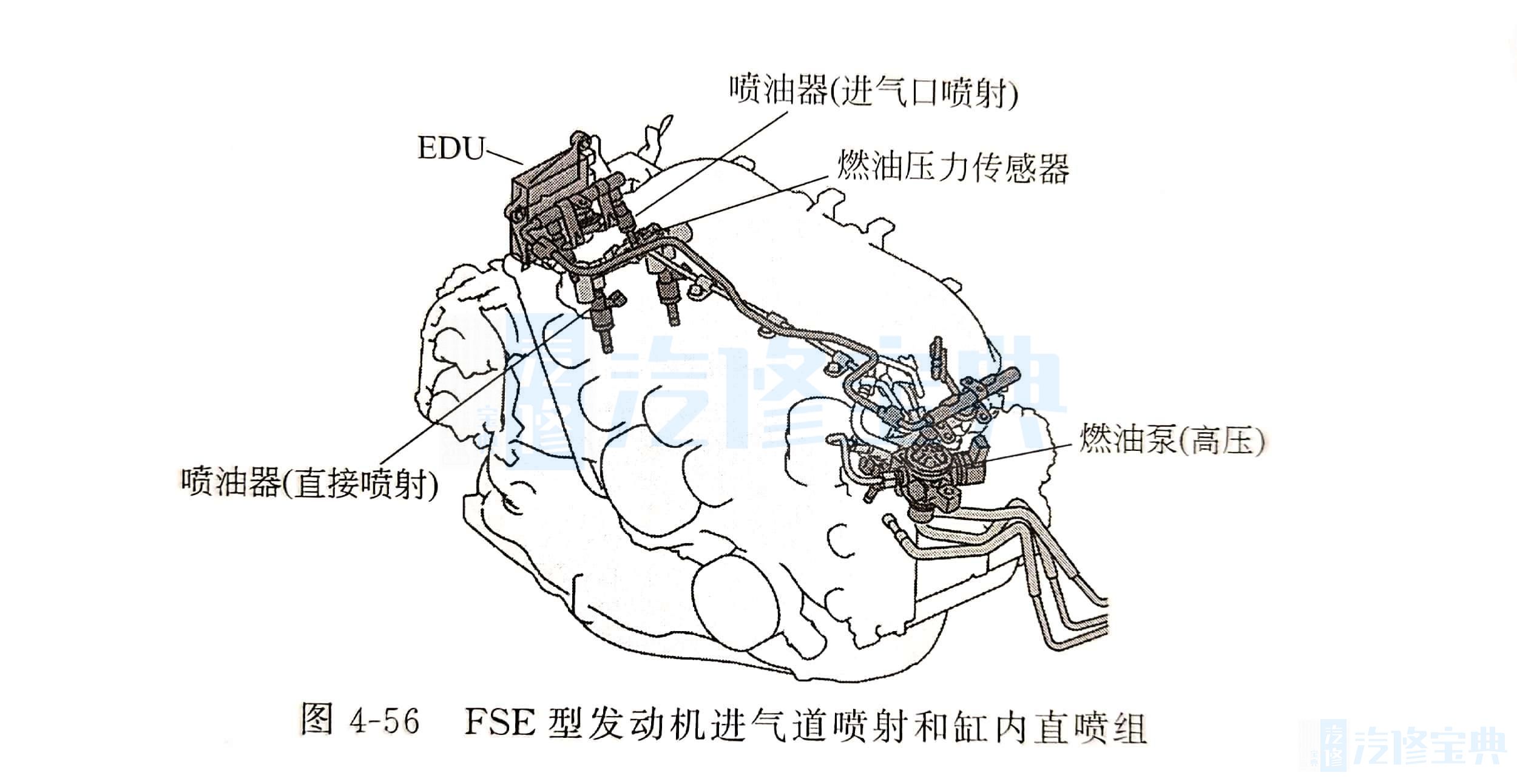

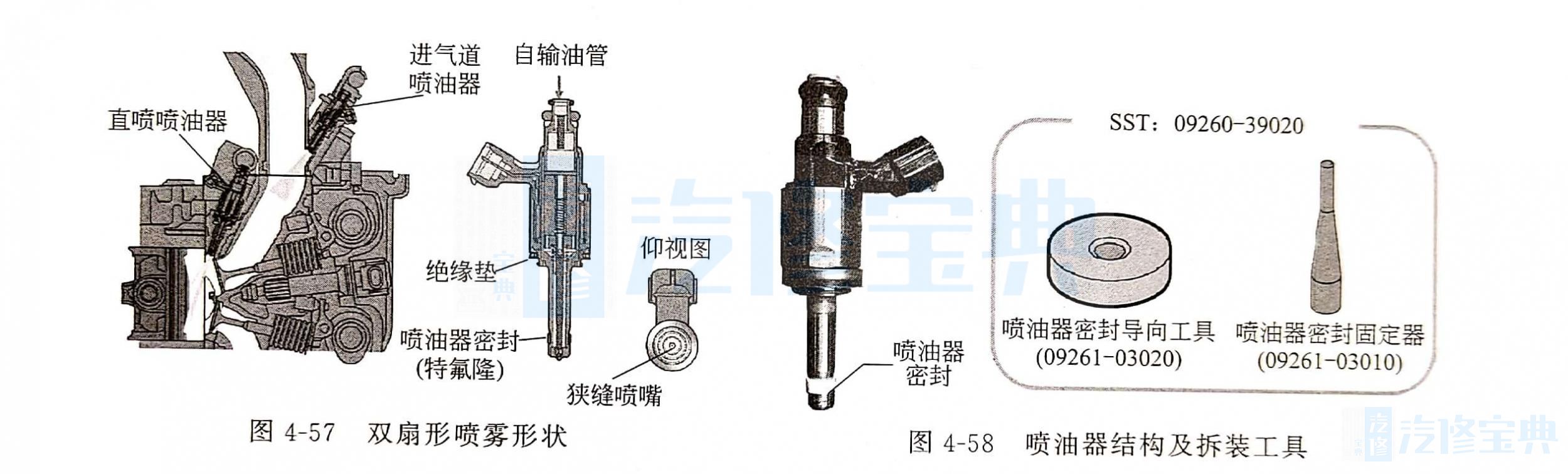

新系统D4S(D表示直接喷射:4表示四冲程汽油机;S表示高挡方案)是在D4的基础上发展起来的,缸内直喷采用纵向双扇形喷雾,提高了缸内混合气的均质性,进气道采用高流量气道,提高了进气流量,缸内直喷提高全负荷性能的优势得到充分发挥。在此基础上,进气道又配置1个喷油器,以组合喷射方式运转,进一步提高了缸内混合气的均质化形成了理想的混合气,降低了燃烧波动和燃油耗。组合喷射使发动机启动及催化器暖机过程中的HC得以降低。 FSE型发动机进气道喷射和缸内直喷组如图4-56所示,将两者的优点集成于一体,根据功率需求,或采用单纯的缸内直喷运行,或采用两种系统组合运行。在低负荷和中等负荷范围内由进气道喷射和缸内直喷共同实现了可能是迄今为止最好的混合气形成,而在全负荷范围内,由单纯的缸內直喷获得尽可能最高的功率。同时,缸内直喷燃油气化的冷却效果又能降低爆震倾向,这样就能够采用更高的压缩比。原则上,这种新型汽油机采用均质混合气运行,仅仅在冷启动以后,借助于压缩行程期间附加的缸内直喷形成分层充量,以便提高废气温度和缩短催化转化器的预热时间。 1.D4s型缸内直喷发动机结构特点。 新D-4S系统缸内喷油器以往采用横向单扇形狭缝喷孔,为提高喷雾的分散性,新系统采用纵向双扇形狭缝喷孔(以下称“双扇形喷孔”),系统结构如图4-57和图4-58所示。

这种喷雾在燃烧室内纵向呈扇形喷射,为提高前,后方向的扩散性,2个喷雾向前后两个方向喷出。进气道采用新的高流量气道,充分发挥直喷技术在高速区域的优势,流量系数比高滚流气道高20%,但滚流比低1/3。此外,不使用SCV(涡流控制阀),进气阻力得以降低,在进气道上搭载1个喷油器,以改善部分负荷时的不完全燃烧,实现低燃油耗和低排放,缸内喷油器喷油压力为4~13MP,双孔:进气道喷油器喷油压力为400kPa,12孔。

纵向双扇形喷雾以改善缸内混合气的均质性为目的,纵向双喷雾的2个扇形雾面垂直于活塞顶面,混合气被活塞顶的凹坑导向排气门附近,横向单喷雾的扇面与活塞顶平行,被活塞导向后向排气侧的分散较弱。纵向双扇形喷雾缸内混合气的均质性更好。所以,即使采用缸内流动较弱的高流量气道也能满足混合气均质性的要求。

2.D4S系统。

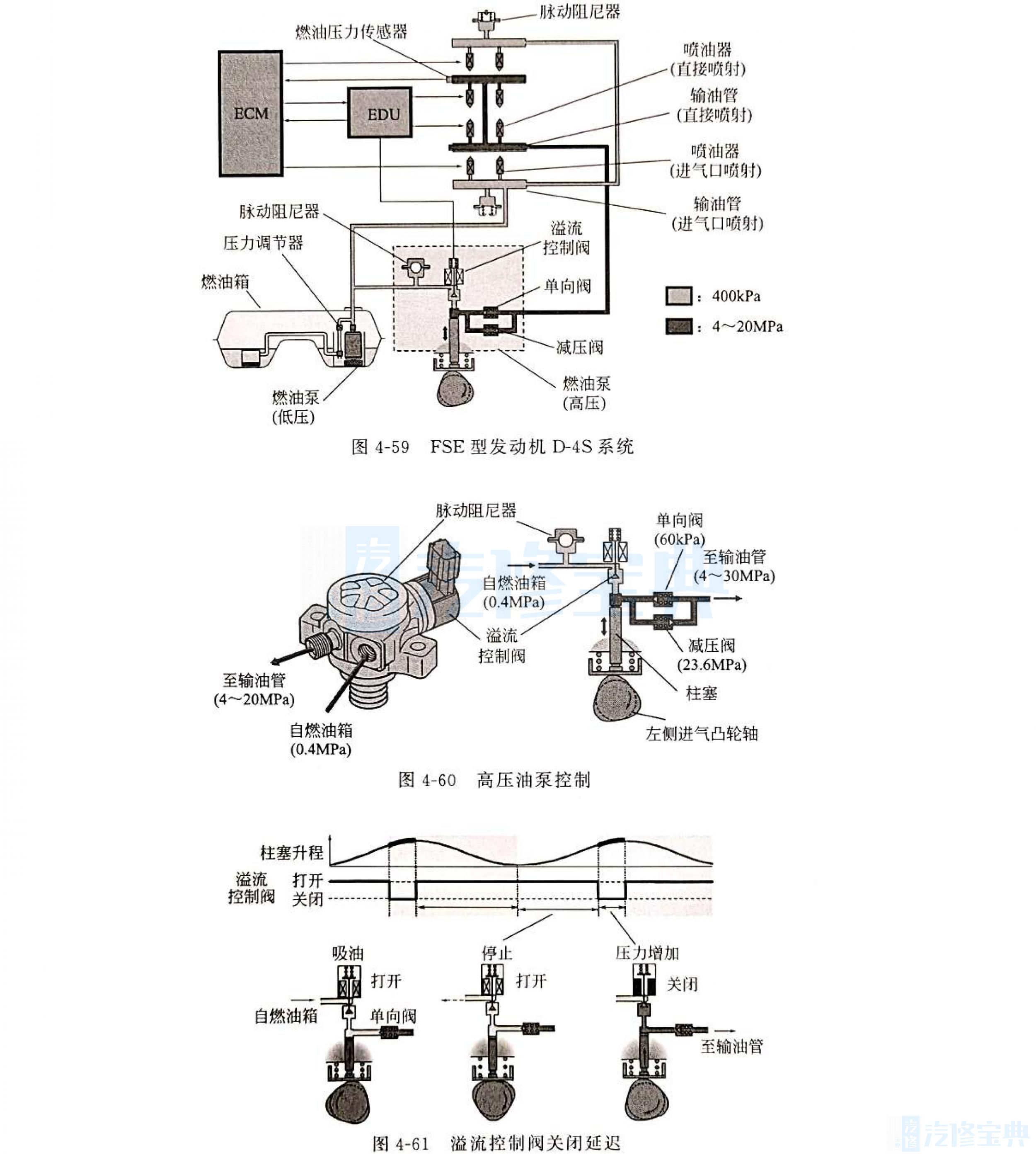

FSE型发动机D-4S系统是缸内直喷加进气道喷射,如图4-59所示。

3.高压燃油泵。

燃油通过低压泵被输送到高压泵。高压泵内的柱塞由安装在凸轮轴上的油泵用凸轮进行驱动,并把燃油输送到高压油管中去。燃油压力通过安装在高压油管中心的燃油压力传感器加以读取,以修正输油压力。按照发动机运转条件控制最佳燃油压力的可变燃油压力控制方法已获得有效应用。此外,通过只输送必要的燃油量,以使泵吸损失减到最小。高压油泵控制如图4-60所示。

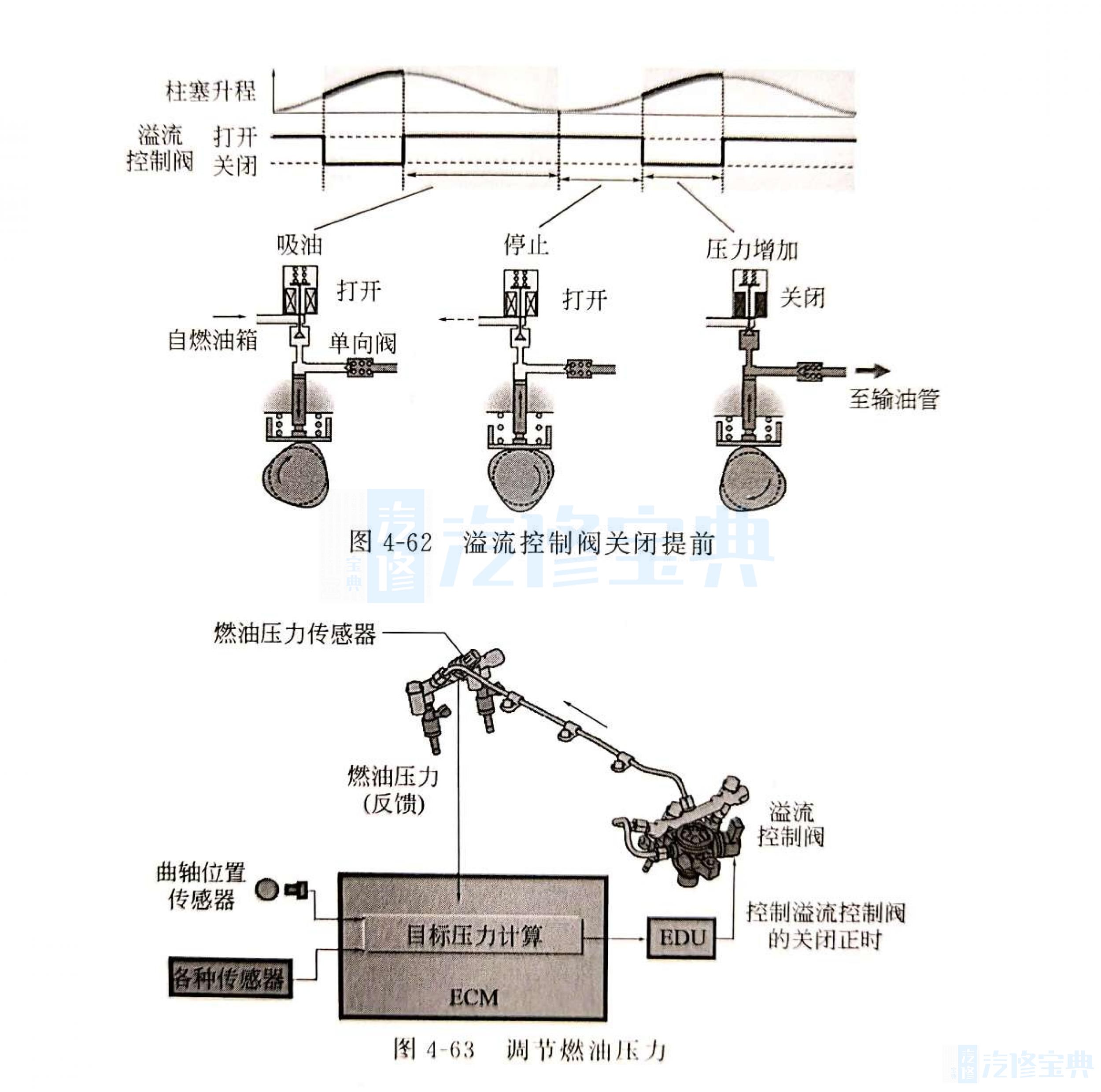

①溢流控制阀关闭延迟如图4-61所示。

②溢流控制阀关闭提前如图4-62所示。

③ECM通过控制溢流控制阀的关闭正时调节燃油压力如图4-63所示。

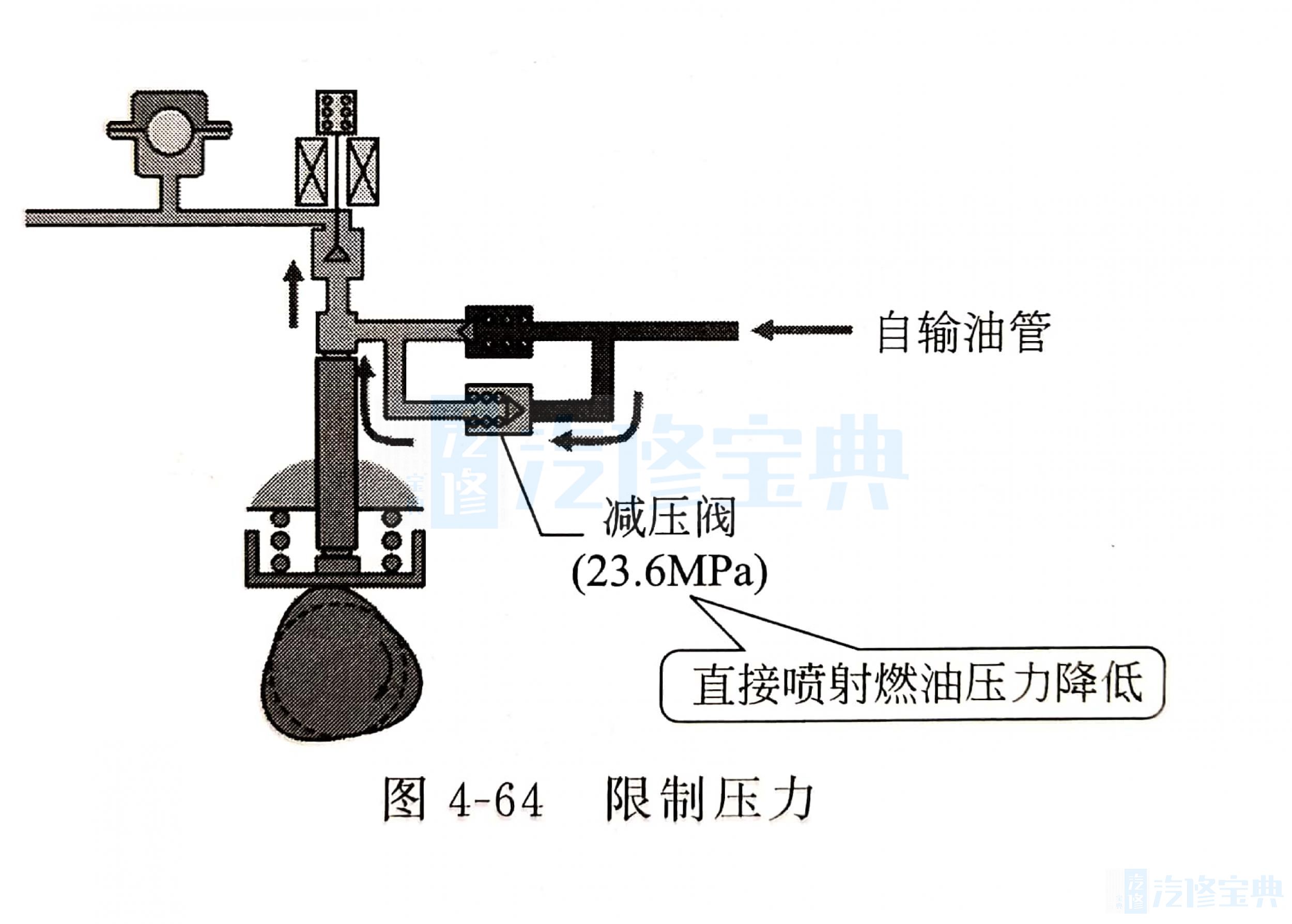

④如果输油管中的燃油压力异常高,则减压阀回流一些燃油以限制压力,如图4-64所。

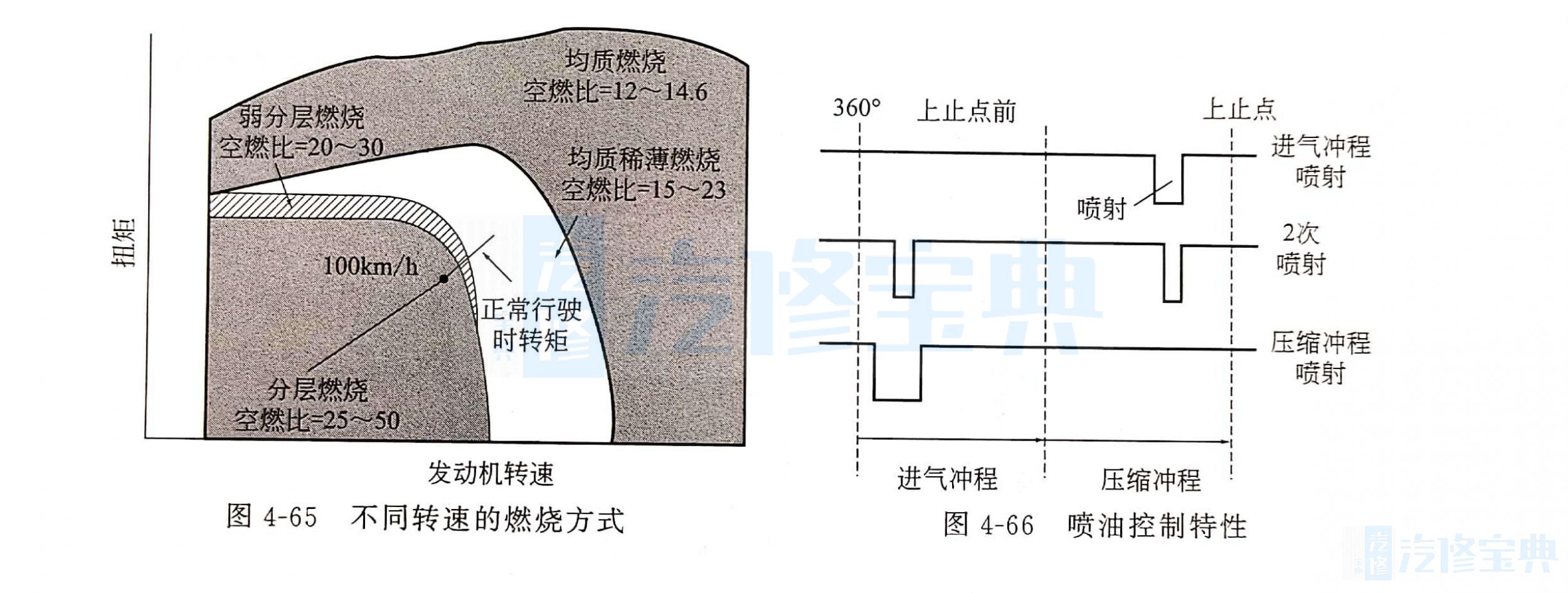

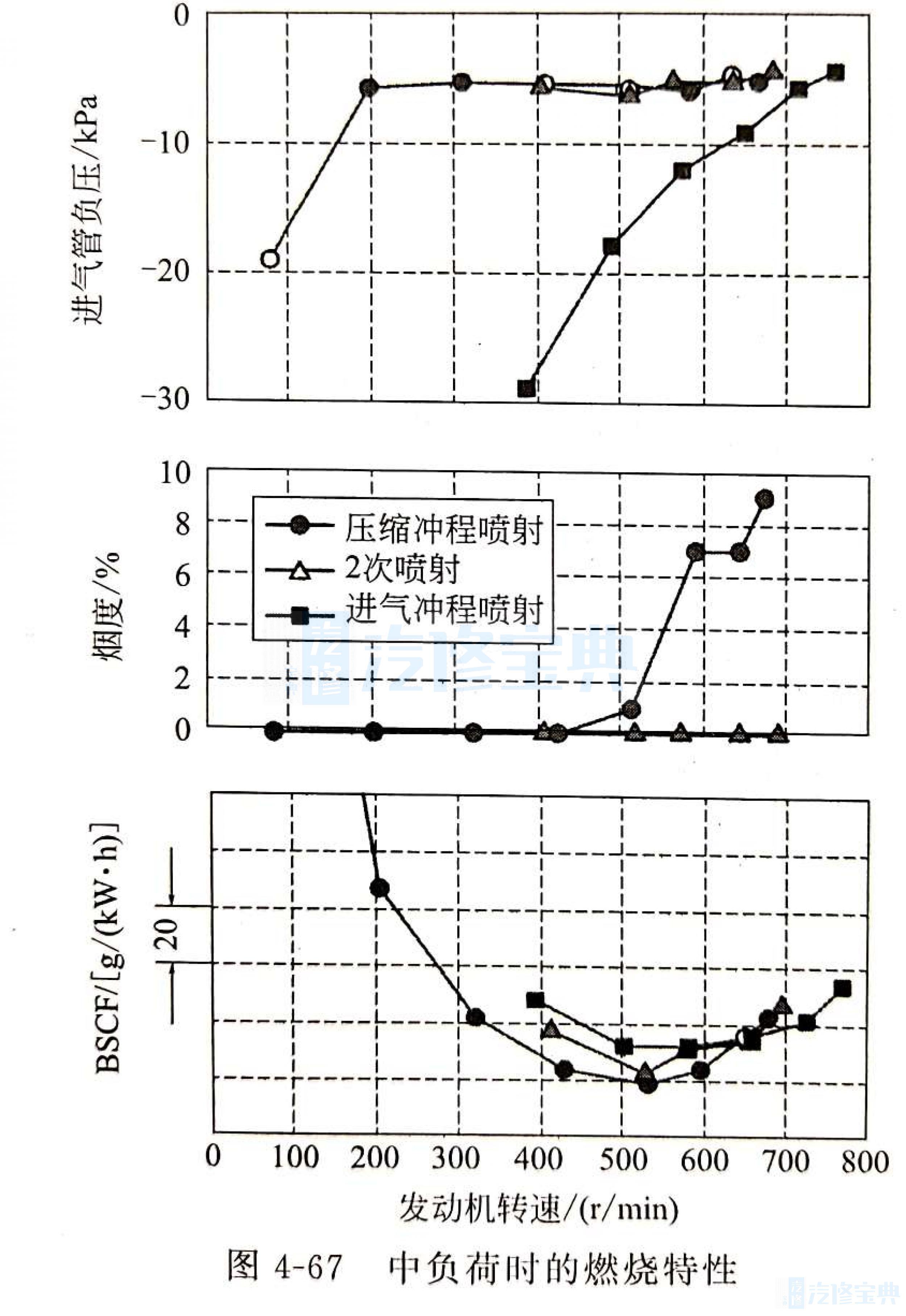

高负荷(均质燃烧)在高负荷时在进气冲程时进行喷油,由此实现均质燃烧如前所述,根据不同负荷,可以分为稀薄燃烧/理论空燃比燃烧/浓空燃比燃烧。

5.D4S发动机的喷射控制。

(1)喷射方式D4S系统每缸搭载2个喷油岩个用于气道喷射,另一个用于直喷(以下称组合喷射)。

依据实际工况计算出每个循环所需的喷油量,充分利用2个喷油器的特点,优化喷射比例,进行喷射控制。

(2)缸内直喷和进气道喷射的比例。

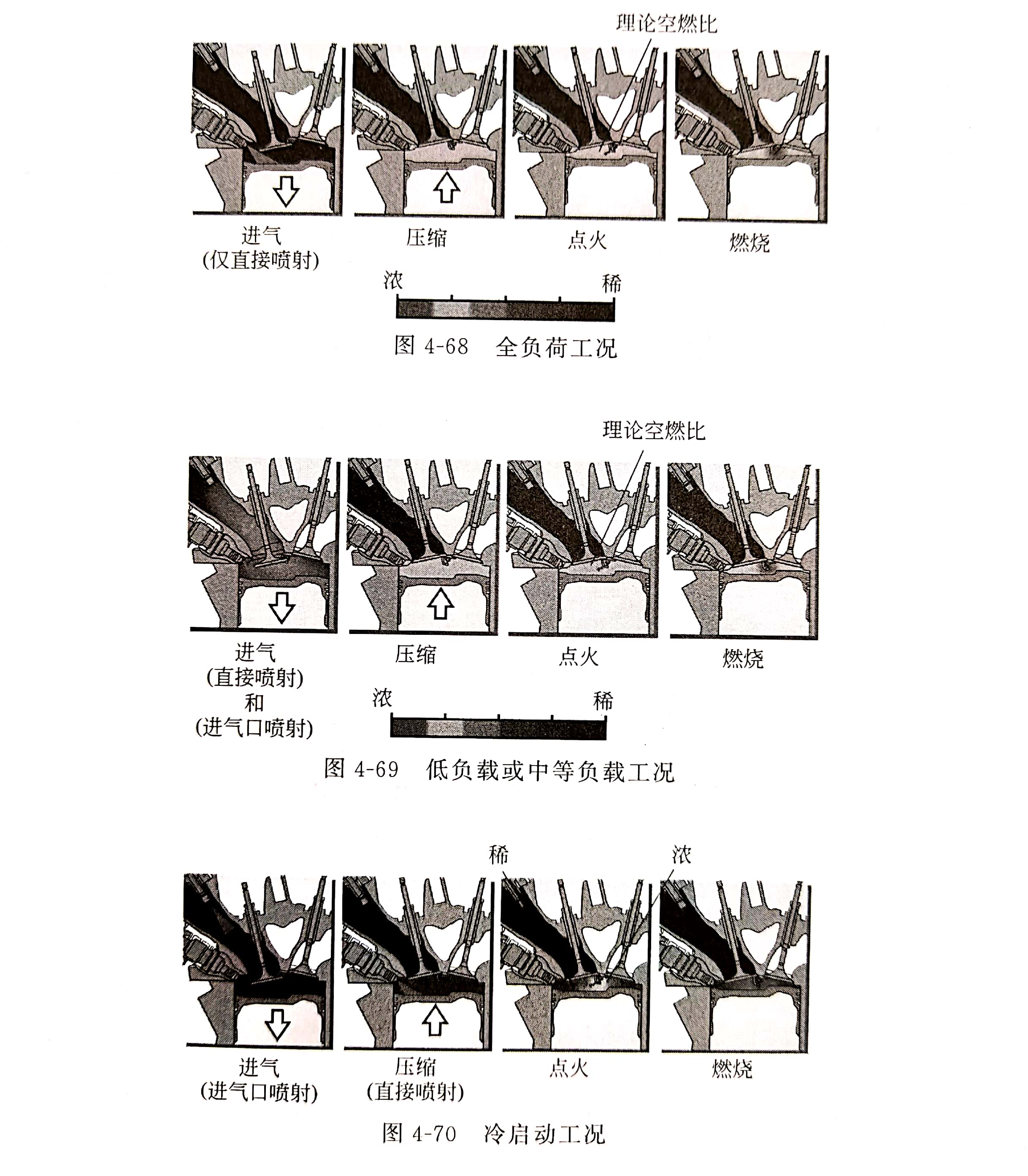

①全负荷工况。缸内直喷被用于全负荷工况区,因为它能够充分利用喷入气缸汽油的汽化潜热来改善充气效率,同时由于降低了缸内充量的压力和温度,能够达到最大限度控制爆震的效果,如图4-68所示。

②低负载或中等负载工况。改变缸内直喷和进气道喷射的比例能够在某一个比例下获得比单独应用任何一种喷射方式更好的转矩波动和燃油经济性。此外,随着负荷的变动,喷射比例应该优化以适应负荷的变化。对空燃比分析的试验研究结果表明,30%缸内直喷能获得比100%进气道喷射更均匀的空燃混合气并且在火花塞周围区域具有稍浓的混合气,因此着火滞后期缩短,燃烧速度加快,从而改善了燃烧。在统计出所有行驶工况的最佳喷射比例后就能够转化成喷射比例脉谱图,同时,由于减少了缸内直喷喷油器的积炭,因此能够确保其头部温度只有150℃或更低,如图4-69所示。

③冷启动工况。虽然启动后能够利用凸轮轴传动的高压燃油泵来建立起缸内直喷供油系统中的燃油压力,但是因为启动时不大可能建立起所必需的燃油流量,难以达到足够的燃油压力,因此直到缸内直喷供油系统中的燃油压力达到预先规定值之前只实行进气道喷射,如图4-70所示,这样就能够改善启动时油束油滴直径,降低启动时的HC排放量。