点火控制系统波形分析

3.爆震传感器波形分析

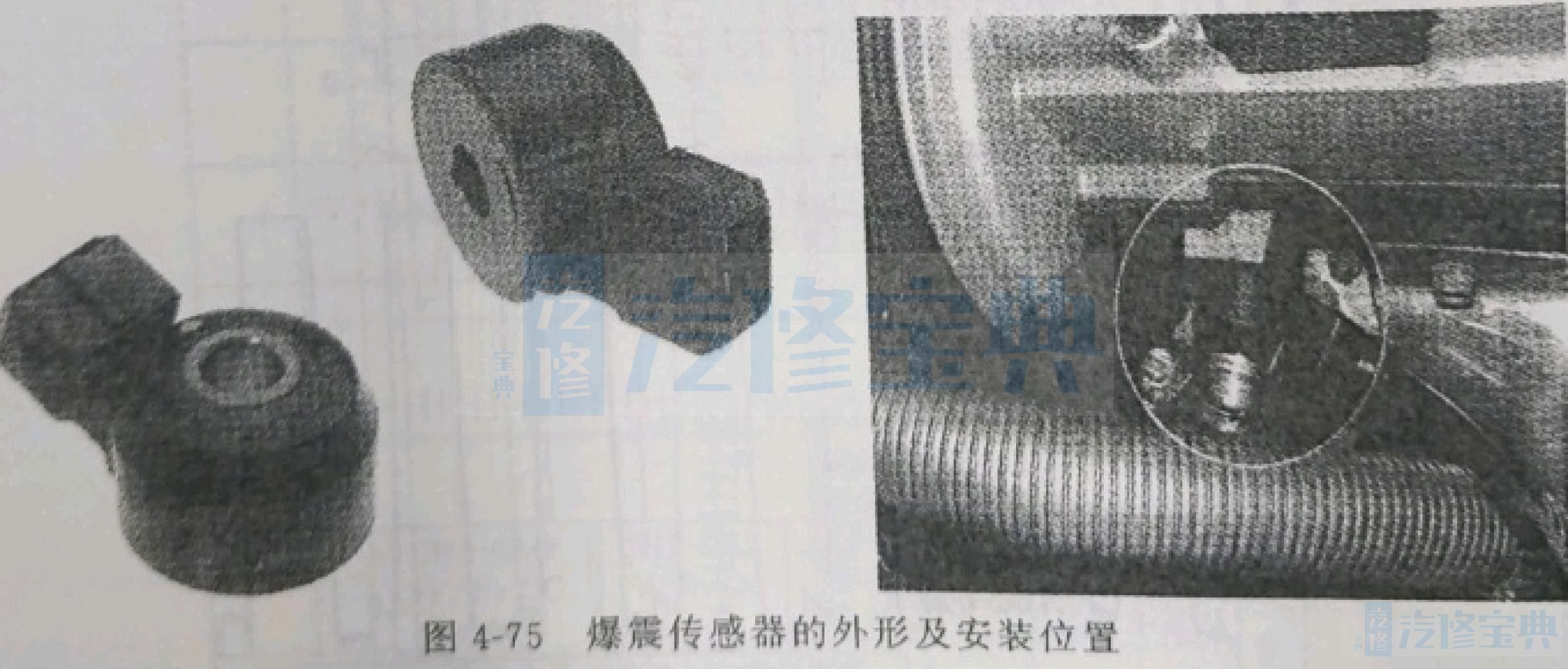

(1)爆震传感器的结构爆震传感器按检测方式不同,可分为共振型与非共振型两种结构不同,可分为压电式和磁致伸缩式两种。一般都将爆震传感器安装在发动机缸体侧面,其外形及安装位置如图4-75所示

图4-75爆震传感器的外形及安装位置

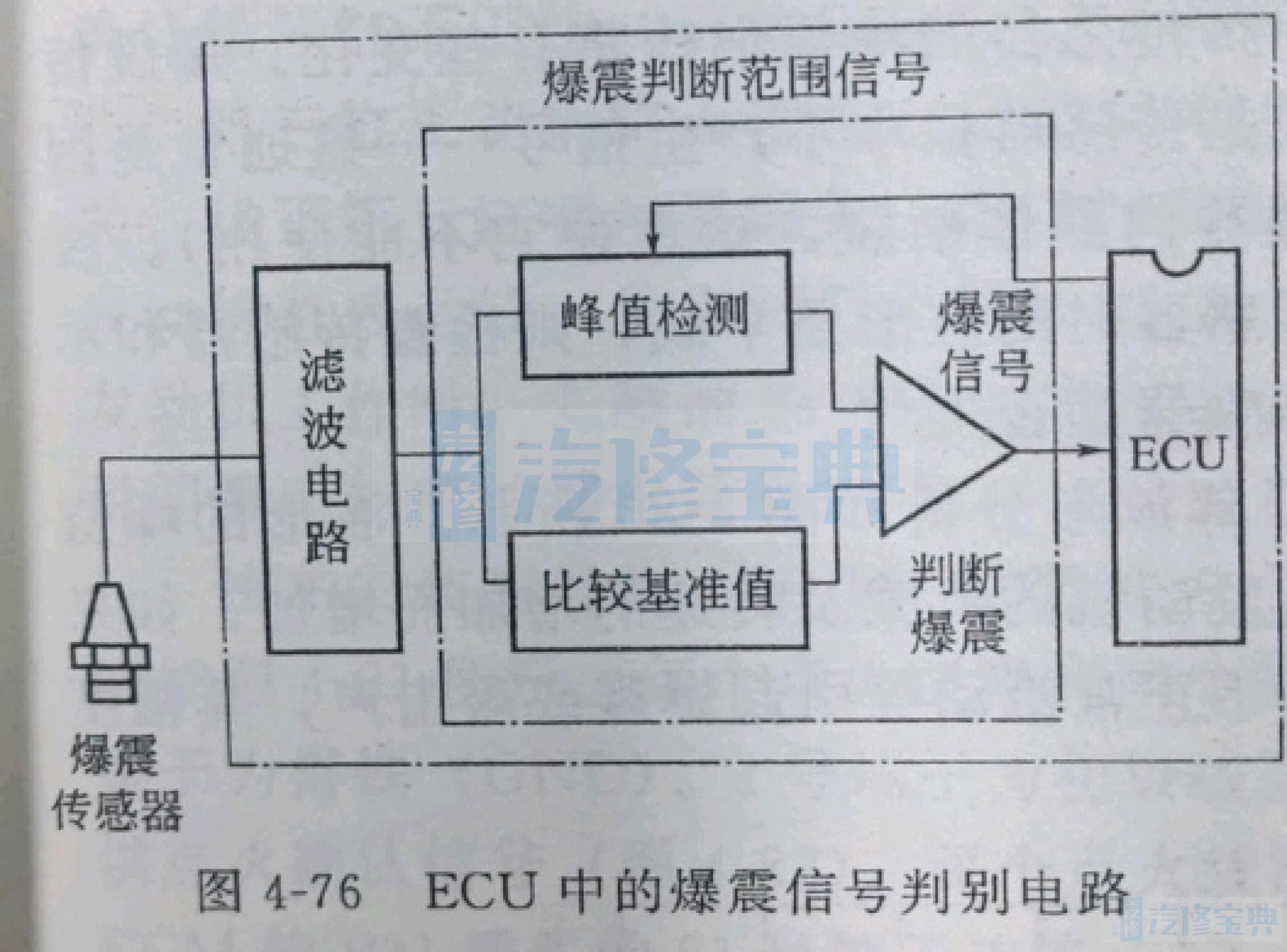

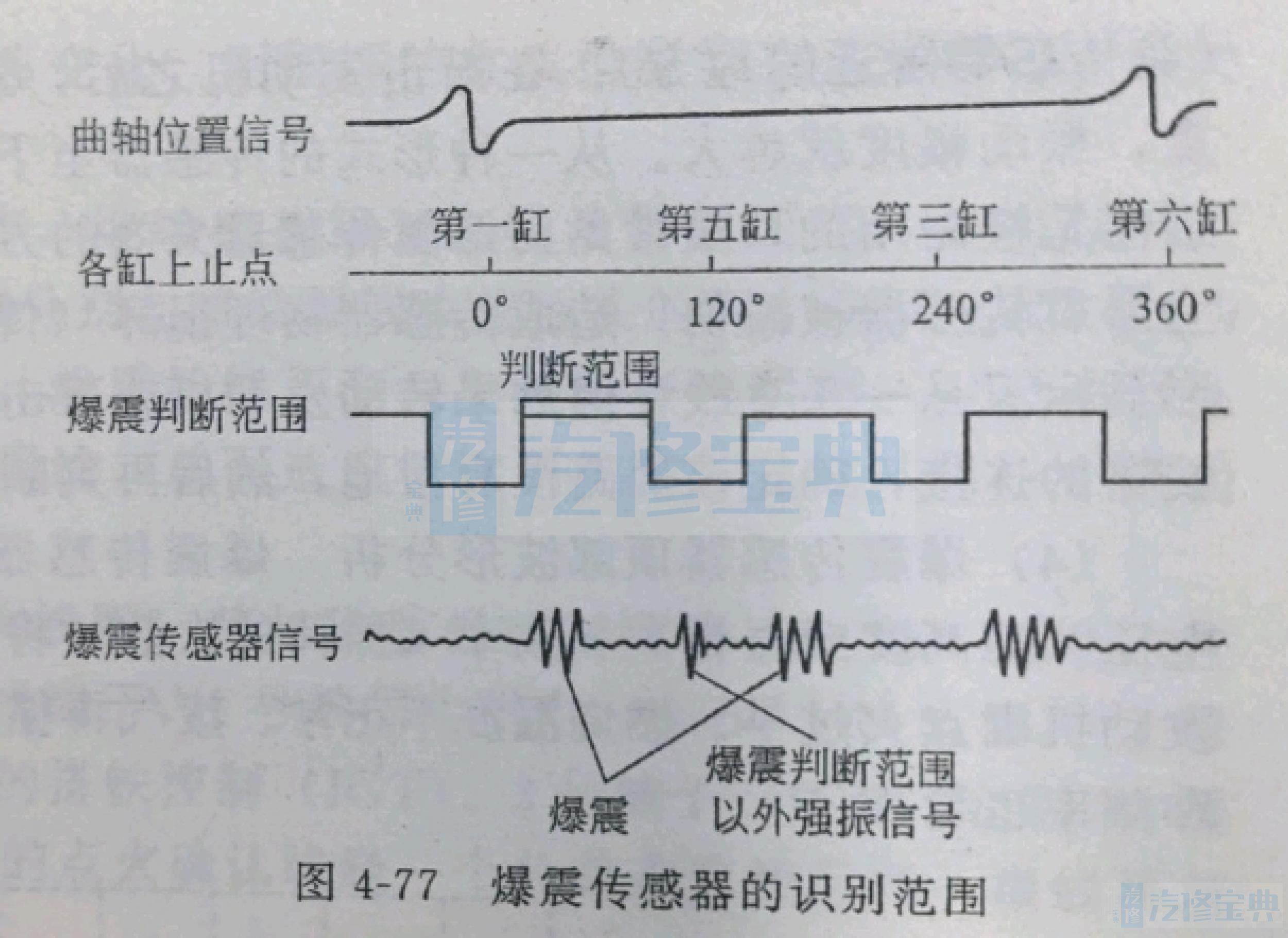

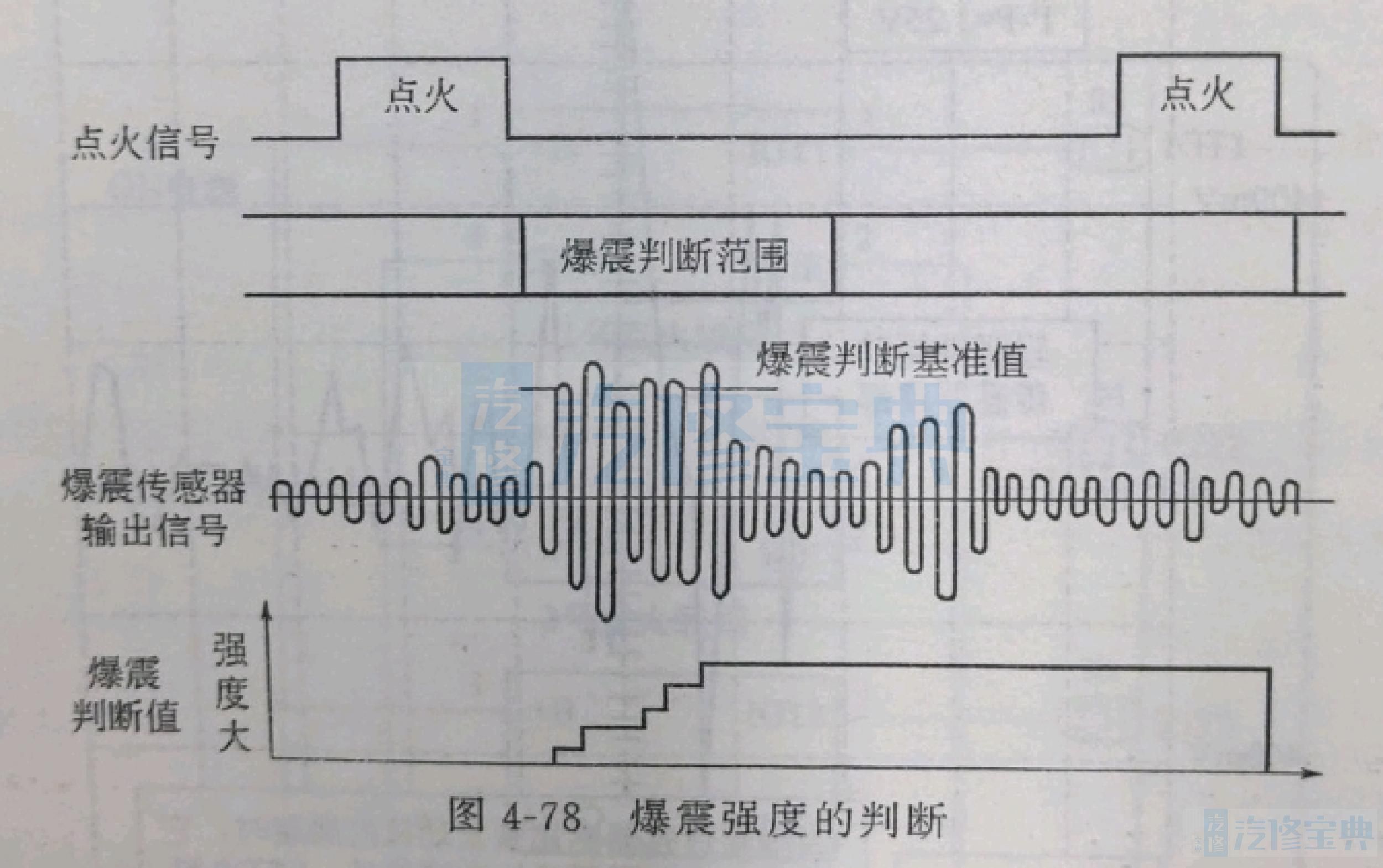

装位置共振型爆震传感器的显著特点是传感器的共振频率与发动机爆震的固有频率相匹配,因此其内部设有共振体,并且要使共振体的共振频率与爆震频率协调一致。其优点是输出电压高,不需要滤波器,因此信号处理比较方便。由于机械共振体的频率特性尖且频带窄,因此无法响应发动机结构变化引起的爆震频率变化。换句话说,共振型爆震传感器只适用于特定的发动机,不能与其他发动机互换使用,装车自由度很小,美国通用汽车采用了这种传感器非共振型爆震传感器的突出优点是适用于所有的发动机,装车自由度很大。但其输出电压较低,频率特性平坦且频带较宽,需要配用带通滤波器(只允许特定频带的信号通过,对其他颜率的信号进行衰减的滤波器,称为带通滤波器。带通滤波器一般由线圈和电容器组合而成),信号处理比较复杂。我国、日本和欧洲汽车公司大都采用非共振型爆震传感器(2)爆震的判别当发动机发生爆震时,爆震传感器感应到此变化并产生较大的振幅电压信号。来自爆震传感器的含有各种频率的电压信号输入ECU中的爆震信号判别电路,如图476所示。首先须经滤波电路,将爆震信号与其他振动信号分离,只允许特定范围频率的爆震信号通过,然后将此信号的最大值与爆震强度基准值进行比较,如大于基准值,则将由于发动机的振动频繁而剧烈,所以为了使传感器只检测到爆震信号,从而防止ECU生错误爆震判别。判别爆震信号并非任何时刻都进行,而是有一个判别范围,如图4-77所示。限于识别发动机点火后爆震可能发生的一段曲轴转角范围内的振动,只有在该范围内爆震传感器的信号才能被输人比较电路爆震强度以超过基准值的次数计量,其次数越多,则爆震强度越大;次数越少,则爆震强度越小,如图478所示。试验表明,当发动机的鱼荷低于一定值时,一般不会出现爆震这时不宜采用控制爆震的方法来调整点火提前角,可采用开环控制的方式控制点火提前角即此时ECU不再检测和分析爆震传感器输入的信号,只根据有关传感器及ROM中存储的数据控制点火提前角的大小。而要判断在某一时刻究竟要采用开环控制还是闭环控制,可由ECU对负荷传感器传送来的信号进行分析和判断。

图4-76ECU中的爆震信号判别电路

图4-77爆震传感器的识别范围

图4-78爆震强度的判断

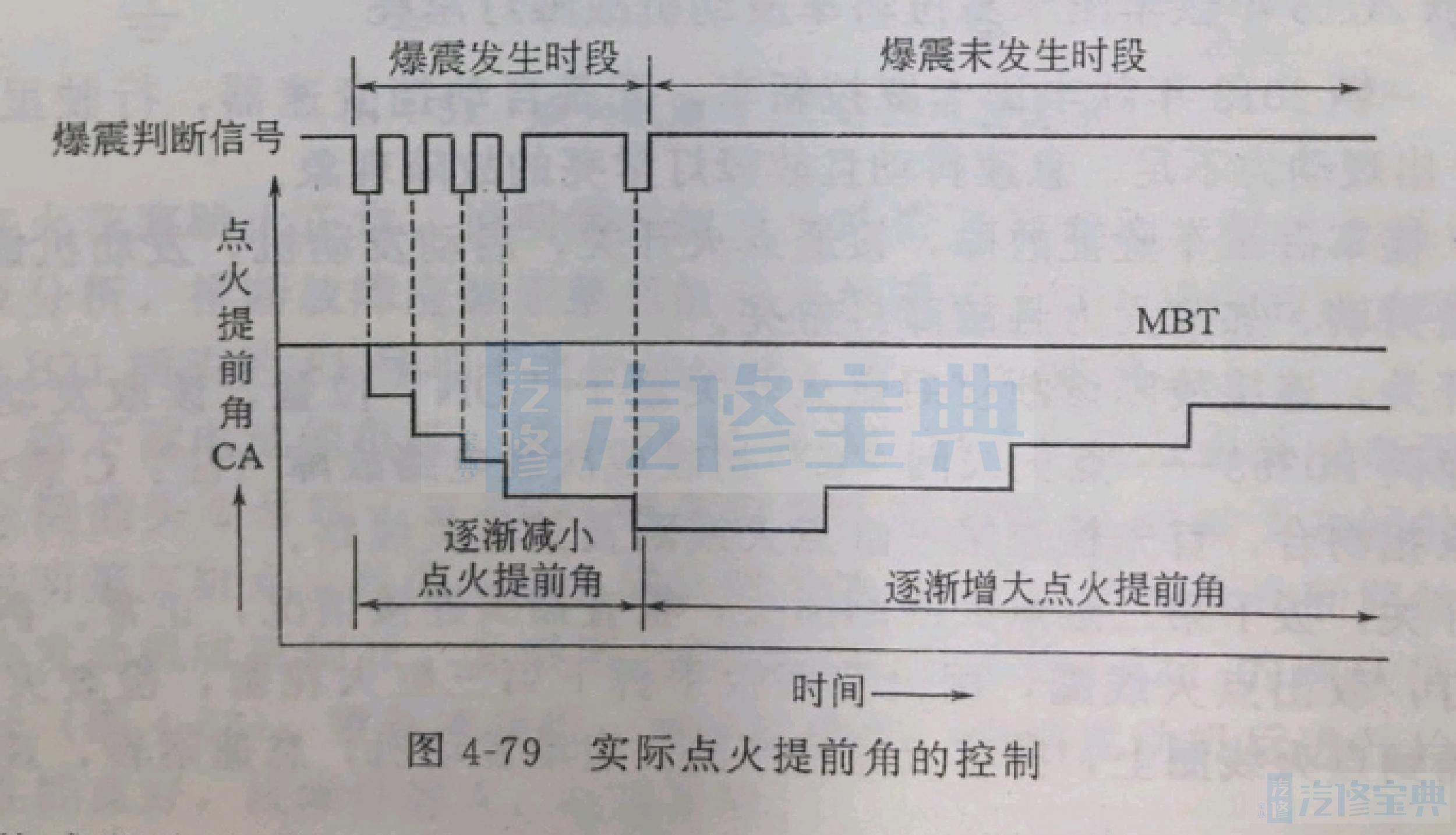

当ECU进行闭环控制时,实际点火提前角的控制如图4-79所示。当任何一缸产生爆震时,ECU立即以某一固定值(1.5°~2.0°曲轴转角)逐渐减少点火提前角,直至发动机不产生爆震为止。然后,在一定的时间内,先维持调整过的点火提前角不变。在此期间内,若又有爆震发生,则继续以固定值减少点火提前角;若无爆震发生,则此段缓冲时间过后,则又开始逐渐以同样的固定值增大点火提前角,直至爆震重新发生,又开始进行上述的反馈控制过程。

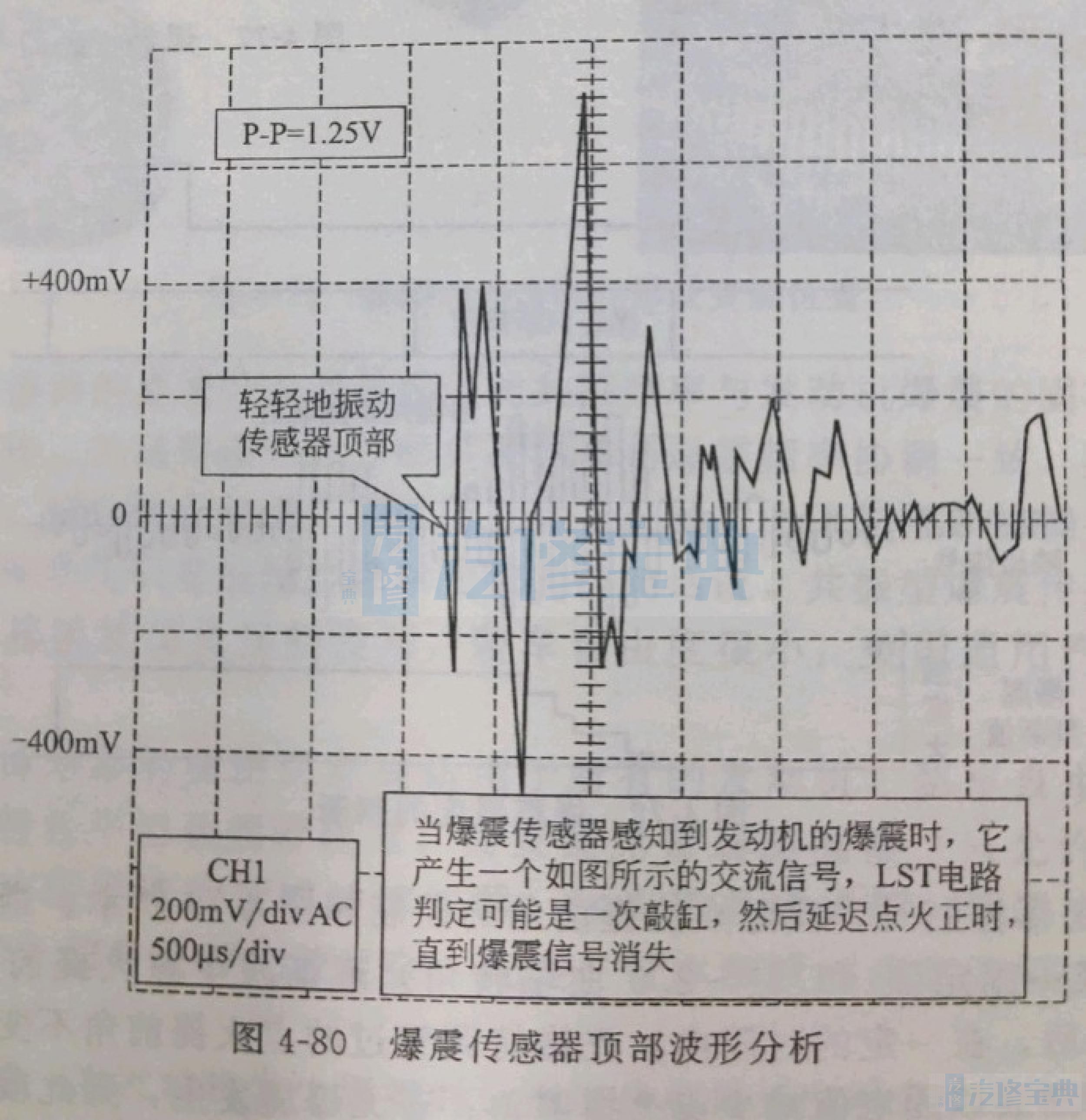

3)爆震传感器波形测试打开点火开关,不启动发动机,用一些金属物敲击发动机。

(在传感器附近的地方)。在敲击发动机之后,紧接着在示波器显示上应有一振动,敲击越重,振动幅度就越大。从一种形式的传感器至下一种传感器的峰值电压将有些变化。爆震传感器是极耐用的,最常见的爆震传感器失效的方式是传感器根本不产生信号—这通常是因为爆震传感器被碰伤,造成传感器物理损坏(传感器内晶体断裂,这就使它不能使用)。波形显示只是一条直线,但如果转动发动机或敲击传感器时的波形是平线,则检查传感器和示波器的连接,确定该回路没有接地,然后再判断传感器是否失效(4)爆震传感器顶部波形分析爆震传感器顶部波形分析如图480所示。波形的峰值电压(峰高度或振幅)和频率(振荷的次数)将随发动机的负载及转速的增加而增加,如果发动机因点火过早、燃烧温度不正常、废气再循环不正常流动等引起爆震或敲击声,其幅度和频率也增加。