背景

车型:雷克萨斯ES300轿车。

现象

一辆雷克萨斯ES300轿车仪表板上的ABS灯常亮不熄,使用丰田HHT检测仪读取故障代码,显示出左后轮与右后轮车速信号转子有故障,拆检发现,信号转子的个别信号触发齿有破损现象。更换转子后,故障灯仍然亮起。

分析

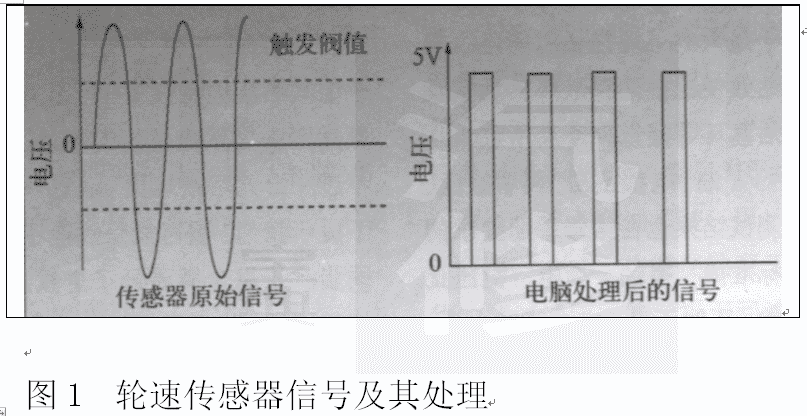

该轮速传感器为电磁感应脉冲信号式轮速传感器,主要由永久磁铁和电磁感应线圈组成。电磁感应线圈绕在与永久磁铁相连的铁芯上。传感器安装在轮毂及转向节上,并对准轮毂轴头上的齿轮(即传感器信号触发转子)。当齿轮转动时,齿轮上的凸齿便不断地靠近和离开传感器的永久磁铁一极端子,永久磁铁的两端即是磁铁的两极(N极与S极),磁力线会在两极间形成一个闭合的回路;包围于这个磁场内的介质会对磁场造成影响,这就是我们所讲的磁介质,信号触发转子是铁磁质材料。其磁场导通率远大于1,而处于这两者间的空气则为中性顺磁质,其磁场导通率略大于1。因此在车轮的转动中会使磁路不断产生周期性的变化,通过感应线圈内的磁通量也不断地周期性变化,感应线圈内应该产生周期性的脉冲信号,该信号输入电脑后,由电脑根据单位时间内的脉冲数计算出相应的转速,如图1所示。

方案

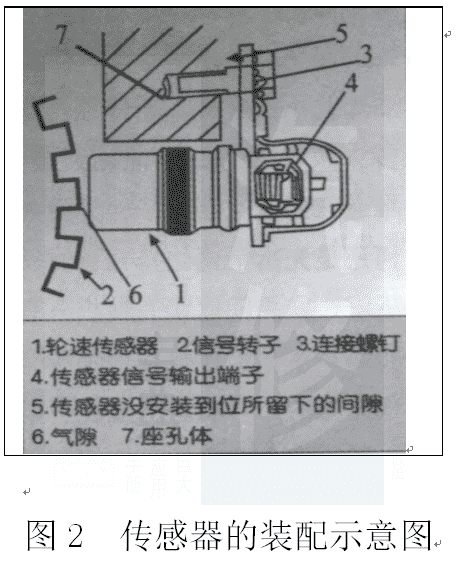

再次读取故障代码,出现32、33、34号故障代码,分别代表左前轮、左后轮及右后轮的轮速传感器及其线路有故障。左前轮轮速传感器在检修前没故障,在维修中也没动过它,说明是派生故障。进一步检查其他几个故障代码所指示的故障内容,发现右后轮轮速传感器有在拆装中损坏的痕迹,经测量此传感器不发生信号,说明此传感器的确有故障。更换新的轮速传感器后,故障依旧。取下传感器检查测量,传感器的电阻值和对其进行触发时的输出电压信号都很正常,但在车上转动车轮检测信号时,却没信号输出。 当时听了维修人员的讲述,出现这种奇特的故障现象很少见,于是决定立即去看个究竞。到现场时维修人员又将以前的检测过程重新演示了一遍,故障的确存在。拆下传感器检测,正常,说明传感器本身没有问题,装车后没有信号,说明故障可能存在于信号触发转子上。当问及维修人员是否对新换的信号发生转子齿数及尺寸等进行过仔细检查时,维修人员则不能作出肯定的回答;于是将信号转子拆下来检查。 就在拆卸车速信号触发转子的过程中,在拆下轮速传感器的固定螺钉时,发现有一只平垫立即掉了出来。这一现象引起了我的注意,上前拾起平垫问道:“这平垫是从哪儿来的?”维修人员这样解释到:在最初的拆卸时,轮速传感器与座孔之间相当紧,很难将其拆下来,最初的那一只传感器的损坏就是因为折不下来而误伤的;在装配时传感器的固定螺孔凸耳与座孔体之间有5mm左右的缝隙,而传感器却不能再进入了,如果直接将螺钉拧紧很可能会将传感器损坏,为了将传感器固定,就在其中间加了一只平垫。进一步分析会发现:传感器没有安装到位,会导致传感器与转子间的气隙太太,致使传感器不能产生正常的输出信号。将座孔修整后(座孔有锈蚀不平整的情况),再装好轮速传感器,故障排除。

备注

通过维修人员处理装配故障可以看出,维修人员认真负责、仔细工作的作风是好的。其造成错误的原因主要是专业知识理解不深刻,实践经验不足 不知道或者说没想到,传感器与信号触发转子间的间隙太大,会使触发出的信号变弱甚至没有信号。通过这一事例我们也可以看出:在维修中除了实用性的专业知识和专业技能外,像“电”、“磁”这一类的专业基础知识也相当重要。